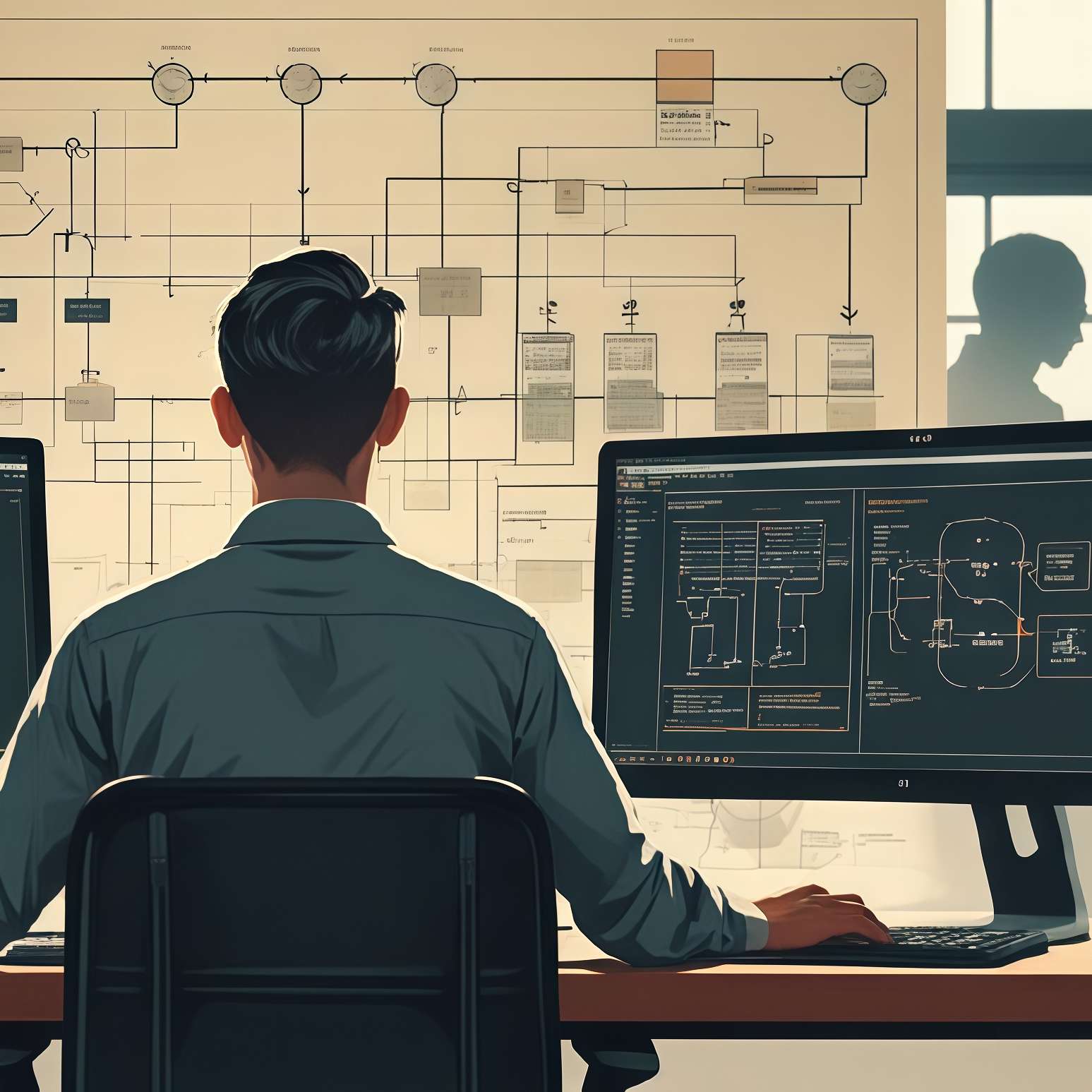

Если ваш день — это бесконечная гонка между срочными правками документации и устранением сбоев, вы застряли в микроменеджменте. Мы покажем, как сменить фокус с одной операции на весь производственный поток, чтобы начать управлять процессом, а не просто латать дыры.

Типичный день мастера или технолога похож на конвейер. Но не деталей, а проблем: задержка с заготовкой, внезапная перенастройка станка, срочная правка режимов в техкарте. Пока согласуете одно, звонит начальник цеха — почему опять упал выпуск ключевой номенклатуры? В итоге вместо системной работы с потоком сидите над одной и той же картой.

Усталость накапливается. Реальная ценность работы тонет в мелочах и бесконечных согласованиях. В конце смены ясно: снова «тушили пожары», а участок не сдвинулся. Узнали себя? Значит, вы в ловушке оперативного управления.

Рутина превратится в трамплин, если видеть в ней данные для перемен, а не стресс. Та же технологическая карта, которая сегодня отнимает время, завтра поможет оптимизировать маршруты и загрузку станков. В статье разберем, как шаг за шагом выйти из роли исполнителя и перейти на уровень архитектора производственного процесса.

Операционная ловушка: симптомы и секрет выхода

Производство держится на дисциплине, а главное средство для этого — технологическая карта. Но почему инструмент, который должен помогать, стал преградой для роста и повышения эффективности?

Есть три главных признака того, что мы стали заложниками оперативного управления. Они связаны с тем, куда направлено внимание, как мы реагируем и как оцениваем результат.

Симптом первый — зашоренность

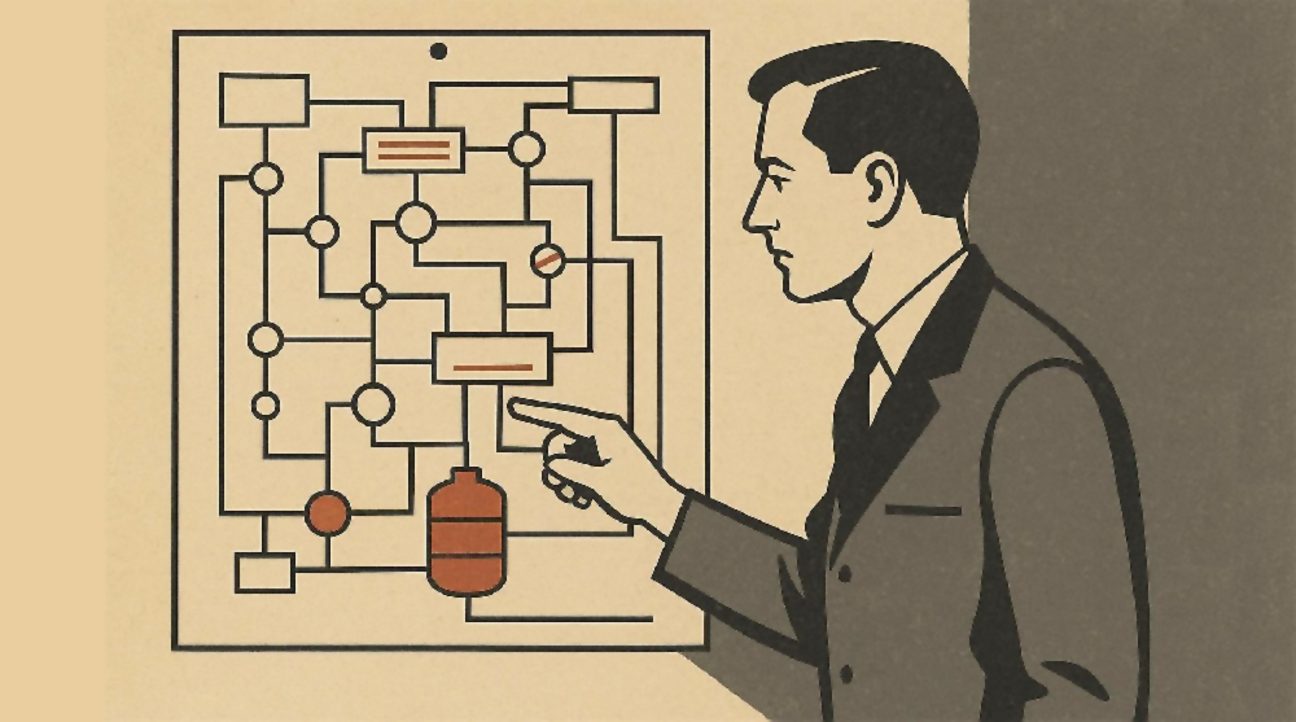

Это случается, когда мы смотрим на работу через слишком узкий объектив. Фокус на небольшом участке заставляет видеть операцию только на своей карте. Мы точно держим размеры, знаем все режимы станка, но теряем чувство общего контекста.

А ведь стоит задуматься: что происходит до нас и после? Наш выточенный с идеальной точностью вал может пролежать на складе межоперационной заготовки неделю, потому что мы не учли пропускную способность термического цеха. Мы побили локальный рекорд, но поток создания ценности (Value Stream) замедлился. Инженерам и технологам важно видеть не только свою операцию, но и весь путь — от сырья до готового продукта. Иначе мы остаемся в ловушке микроменеджмента.

Симптом второй — реактивность вместо проактивности

Работа часто превращается в нескончаемый аврал. Мы боремся с последствиями, а не с причинами: брак, поломки, нехватка комплектующих. Живем по принципу: «решаем проблемы по мере их поступления».

На системный анализ времени не остается. Нужно срочно откорректировать УП или поменять режим обработки — лишь бы закончить смену. Мы не используем подход «5 почему, чтобы понять источник сбоя. Почему инструмент выходит из строя именно в этом месте? Почему оператор ошибается именно здесь?

В итоге 80% времени уходит на борьбу с тем, что можно было предотвратить.

Симптом третий — «незаметный солдат» для руководства

Вы отлично справляетесь на своем участке, держите на себе дисциплину процесса. Но когда приходит момент оценить результат, оказывается, что перевести все это на язык бизнеса непросто.

Мы часто думаем, что KPI — это количество исправленных карт или закрытых нарядов. Для руководства это просто текучка. Им важны показатели, которые влияют на прибыль и стратегию: рост выпуска, снижение брака, уменьшение себестоимости. Они смотрят на рентабельность, эффективность оборудования и качество по ISO. Если ваш вклад звучит как «борьба с проблемами», а не как «достижение целей бизнеса», он может остаться незаметным.

Выход: ставьте свои цели роста

Мы застреваем в операционной рутине, пока ограничиваемся решением чужих задач — тех, что спускаются сверху или появляются из повседневных проблем.

Чтобы изменить это, нужно стать автором своих целей — тех, что ведут к измеримым результатам: снижению затрат, росту выхода годной продукции, повышению скорости процессов на уровне предприятия.

Смена парадигмы: от исполнителя — к аналитику и стратегу

Рутина поглощает, когда внимание приковано к мелким внутренним задачам. Мы напоминаем рабочих, которые бесконечно чинят один и тот же участок дороги, не думая о том, как построить новую, удобную трассу. Роль исполнителя-технолога сводит нас к этой бесконечной «ремонтной» работе.

Чтобы перейти на уровень, где работа приносит системную ценность, нужно изменить фокус внимания с документов на весь поток процессов.

Контраст между этими двумя подходами четко показывает, куда нам нужно двигаться:

| Роль | Действия и фокус | Ценность и результат |

| Исполнитель | Работа по технологической карте, коррекция ошибок | Устранение сбоев, локальная польза |

| Архитектор процесса | Анализ, проектирование и оптимизация потоков | Повышение эффективности, стратегическая польза |

Технолог-Исполнитель: локальная реакция

Исполнитель обеспечивает локальную стабильность. Его фокус всегда на узком участке: правильность наладки, выдержка размерной цепи и других параметров, которые прописаны в техкарте.

Стоит только прийти сигналу о сбое — он тут же действует. Подкрутил режим, переправил УП, и работа идет дальше. Исполнитель спасает ситуацию здесь и сейчас. Но времени на анализ причин у него нет. Ошибка уходит и затем возвращается. На общую эффективность цеха исполнитель мало влияет.

Архитектор процесса: стратегическая оптимизация

Архитектор работает иначе — он смотрит на поток. Для него важна не одна операция, а логика, которая связывает все звенья производственной цепи. Он анализирует данные, строит модели, ищет оптимальные решения. Архитектор не боится перемен. Ошибка для него — это ценный материал для системной перестройки, а не причина для поиска виноватых.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Основная разница в масштабе мышления. Исполнитель живет текущим моментом. Архитектура же создается из действий, которые формируют совершенно новую систему координат и эффективность.

Переход от исполнителя к архитектору — не вопрос должности, а вопрос взгляда. Это шаг от ручного управления к роли проектировщика. Он видит процесс не таким, как он есть сейчас, а таким, каким он должен быть.

Практические шаги и инструменты

Архитектор процесса отличается тем, что видит не только задачи, но и взаимосвязи между ними. Чтобы выйти из операционной круговерти и действовать стратегически, важно освоить несколько ключевых приемов. Тогда ваша работа будет измеряться не количеством исправленных карт, а общим ростом эффективности.

Шаг 1. Расширить горизонт

Наш главный барьер — туннельное зрение. Чтобы избавиться от него, нужна целостная картина. Составьте карту потока создания ценности (VSM).

Возьмите проблемную деталь, например ходовой вал из стали 45, и проследите весь путь от входного контроля заготовки до склада готовой продукции. Отметьте каждый этап: резку, токарку, фрезеровку, контроль. Определите узкие места — простои у станков с ЧПУ из-за ожидания корректной управляющей программы или технологической оснастки, лишние перемещения, долгие переналадки, переделки брака.

Карта покажет, как на самом деле движется поток. Она поможет увидеть не только чистое технологическое, но и общее время цикла.

Почти всегда оказывается, что деталь до 95% времени просто лежит в ожидании: на складе, в межоперационных буферах, в очереди к ОТК. Именно здесь скрыты основные финансовые потери, которые замедляют оборачиваемость капитала. С ними нужно разобраться в первую очередь.

Шаг 2. Говорить на языке бизнеса

Чтобы ваши идеи были приняты, переведите проблему на язык фактов и цифр. Не «фреза часто ломается», а «5 часов суммарного простоя в месяц из-за поломки фрезы — это недовыпуск примерно 50 валов, упущенная выгода — 150 тысяч рублей».

Соберите данные из журналов простоев, MES/ERP-системы, хронометража. Покажите, как узкое место на фрезерном/токарном участке тормозит весь технологический поток, увеличивает незавершенное производство и снижает ритмичность выпуска, что в итоге снижает эффективную загрузку цеха на 10-15%. Подчеркните, что потери от простоя ключевого станка на узком месте в разы превышают стоимость самого инструмента. Тогда руководитель услышит главное: расчетный ROI от решения — 300% годовых. Цифры превращают предложения в обоснованную стратегию развития.

Шаг 3. Инициировать Kaizen-проект

Выберите небольшую проблему из VSM — например, излишнее время переналадки на токарном станке с ЧПУ. Соберите команду из 3–4 человек: токаря, наладчика, мастера. Проанализируйте процесс по методу PDCA — это цикл «Планируй‑Делай‑Проверяй‑Действуй», который помогает пошагово улучшать процесс. Оцените порядок на рабочем месте по системе 5S . Например, одна из причин — отсутствие быстросменных кондукторов.

Решение: внедрить принципы SMED и сократить время наладки с 2 часов до 30 минут. В течение недели проверьте результат — выпуск вырос на 25-40 деталей за смену. Зафиксируйте итоги с фото «до/после». Это не разовая акция, а ваш первый кейс в портфолио улучшений.

Шаг 4. Упаковать и презентовать результат

Ваш проект должен быть заметен. Если вы не покажете его ценность, успех останется только внутри команды.

Создайте отчет, который говорит сам за себя: цифры, фото, графики.

Например: «Было — 2 часа наладки, стало — 30 минут. За квартал сэкономлено 90-100 часов, выпущено +2200 деталей».

Покажите эти результаты на летучке. Пусть коллеги и руководство видят: вы не просто отвечаете за свой узкий участок, а реально повышаете эффективность и увеличиваете прибыль.

Результат: новая позиция и новые возможности

Этот переход дает четыре главных преимущества, которые сразу заметны как вам, так и вашему руководству: вы становитесь специалистом с широким взглядом, получаете авторитет, открываете себе карьерные двери и, что немаловажно, управляете своим временем.

Профессиональный рост

Раньше ваш фокус был на технологической карте, расчетах и тонкостях металлообработки. Вы в совершенстве разбираетесь в допусках и глубине резания. Но приходит момент, когда хочется взглянуть шире — увидеть систему полностью. Это и есть начало системного мышления.

- Вы начинаете замечать, как связан каждый участок: технология влияет на логистику, а она — на сборку.

- Внимание смещается от единичных действий к общей эффективности: ищете, как ускорить поток и уменьшить НЗП.

- Теперь важно не только знать технологию, но и понимать бизнес-процесс в целом.

Узнаваемость и авторитет

Работа исполнителя редко получает признание. В новой роли вы меняете правила игры и создаете измеримую ценность.

- Ваши проекты Kaizen с точными цифрами экономии становятся визитной карточкой.

- Вы становитесь экспертом по устранению потерь, к которому приходят за советом.

- Ваш авторитет растет, потому что вы предлагаете системные, долгосрочные решения, а не временные «заплатки».

Вы — двигатель перемен, человек, чье мнение имеет значение при стратегических решениях.

Карьерная перспектива

В каждой крупной производственной компании есть спрос на специалистов, которые не просто знают техпроцесс, но и умеют его улучшать и управлять изменениями.

- Опыт картирования VSM и оптимизации потока открывает двери в ведущие технологи.

- Вы становитесь ценным кадром для отделов, которые занимаются Бережливым Производством или развитием Производственной Системы Предприятия.

- Способность доводить проект Kaizen до конца — это навык руководителя проектов.

Это переход из рядового звена в управленческий резерв предприятия.

Управление своим временем

Самый прямой и ощутимый эффект: вы сокращаете количество авралов и рутинной работы, потому что устраняете их первопричины еще на этапе подготовки.

- Стандартизация и внедрение методов Poka-Yoke — систем предотвращения ошибок — помогают сократить ручные правки техкарт.

- Освободившееся время можно использовать для обучения и выполнения новых, более сложных проектных задач.

- Так вы постепенно переходите от режима «пожарной команды» к режиму осознанного управления и стратегического планирования.

Теперь ваше время работает на развитие, а не на борьбу с последствиями.

Замкнутый круг рутины можно разорвать. Когда все внимание сосредоточено на одной технологической карте, вы не видите полной картины. Решение простое — поднимите взгляд и посмотрите на весь процесс целиком. Производство улучшается не за счет бесконечных правок, а за счет системного понимания.

Выберите одну самую «больную» деталь, которая часто застревает в потоке. На листе бумаги набросайте ее путь от склада до склада. Вы уже начали создавать свою первую карту потока. Остальное — дело анализа и системности. Используйте глубокие знания своего участка как инструмент развития, а не как спасательный круг. Не тратьте силы на постоянное исправление карт. Ваша задача — спроектировать процессы так, чтобы необходимость в коррекции отпала сама собой.

Так рождается настоящее управление, а не вечная борьба с повторяющимися проблемами.