Кажется, что прибыль есть, но на деле — минус? Значит, часть расходов осталась «за кадром». Покажем, как найти все невидимые затраты и наконец увидеть реальную картину вашего производства.

Как рассчитать себестоимость детали, чтобы не терять деньги на каждом заказе? Многие считают просто: заготовка обошлась в 70 рублей, токарю заплатили 30. Продаем за 110 — значит, прибыль 10 рублей. Звучит логично, но в конце месяца вместо прибыли — минус. Что пошло не так?

Проблема в том, что часть расходов просто не учитывается. Поэтому:

- Цена занижена, прибыль теряется.

- Рентабельность кажется выше реальной.

- Решения принимаются на неверных данных.

- Нет реального возмещения износа оборудования.

В статье мы учтем каждую копейку, — от заготовки до амортизации станка, чтобы увидеть полную, реальную картину затрат вашего производства. Вместе разберемся, как рассчитать полную себестоимость, корректно распределить косвенные затраты и начать принимать управленческие решения на основе точных данных, а не догадок.

Прямые затраты — то, что лежит на поверхности

Сначала разберем затраты, которые кажутся самыми очевидными в производстве, но даже здесь есть подводные камни, которые влияют на финальный расчет себестоимости.

Стоимость материала

Прямые затраты на материал включают стоимость металлопроката, литых заготовок и всех покупных комплектующих. Но тут кроется тонкий момент, который часто упускают при поверхностном расчете. Необходимо учесть все расходы на материал с поправкой на отходы:

- Безвозвратные отходы

Например, стружка и обрезки, которые не подлежат повторной переработке в производстве. Их стоимость полностью включается в себестоимость детали.

- Возвратные отходы

Качественный металлолом, который можно реализовать. Цена этого лома вычитается из общих затрат на сырье. Это уменьшает итоговый расход и делает расчет более точным.

Оплата труда

Прямые расходы на оплату труда — это оклад и премии основных рабочих, которые производят деталь, плюс отчисления с этих сумм. Для точного расчета важно учитывать время обработки детали на станке и то, что не всегда фиксируется в наряде, но напрямую относится к этому заказу:

- Наладка и отработка режимов.

- Подготовка оборудования к новой партии.

Если эти часы «растворить» в общих расходах цеха, себестоимость конкретной детали будет занижена. В итоге вы недополучите прибыль, заложенную в нее. Чтобы точно рассчитать стоимость и сделать цену обоснованной, их нужно отнести к прямым затратам детали.

Косвенные производственные затраты — «невидимые убийцы рентабельности»

Себестоимость детали или изделия не может быть точной без учета косвенных расходов, которые «работают» в фоне, но сильно влияют на итоговую цену продукции. Косвенные затраты требуют специальных методов расчета для отнесения их на себестоимость конкретной детали.

Электроэнергия

Многие просто делят общую сумму за электричество на количество выпущенных деталей. Кажется разумно, но это ошибка. Современный пятикоординатный фрезерный центр и старенький ручной токарный станок потребляют разное количество энергии. Чтобы рассчитать реальную стоимость энергии для конкретного изделия, важно опираться на точные данные по конкретному оборудованию.

Для расчета используем три ключевых показателя:

Мощность станка (кВт) ✕ время работы (часы) ✕ тариф (руб/кВт⋅ч)

Пример: Мы взяли заказ на 1000 кронштейнов, требующих 40 часов работы на станке мощностью 6 кВт. При тарифе 7,3 руб/кВт·ч, затраты на электроэнергию составит 6 ✕ 40 ✕ 7,3 = 1728 рублей. Мы относим их именно на эти 1000 деталей, а не на весь цех. Без раздельного учета часть затрат попадет в себестоимость других изделий.

Для максимальной точности установите индивидуальные счетчики на ключевое оборудование. Если это пока нереализуемо, используйте паспортные данные о номинальной и пиковой мощностях станков. Это поможет сделать расчет максимально приближенным к реальности.

Амортизация оборудования

Станок не служит вечно. Со временем он изнашивается и теряет ценность. Смысл амортизации в управленческом учете — заранее накопить деньги на новый станок. Когда старое оборудование исчерпает ресурс, средства на замену уже будут включены в цену готовой продукции. Каждая деталь, сходящая с конвейера, возвращает часть стоимости самого станка.

Формула для управленческого учета:

(Первоначальная стоимость станка — Ликвидационная стоимость) / Плановый ресурс работы в часах)

Полученный результат — это стоимость часа работы оборудования. Пример: Новый станок стоит 2 млн рублей. Планируемый срок его службы — 10 лет или около 24 тысяч рабочих часов. Ликвидационная стоимость (по которой можно продать его на лом) несущественна.

Затрата на амортизацию за 1 час работы: 2 000 000 / 24 000 ≅ 83 рубля. Если на деталь уходит 15 минут (¼ часа), ее доля амортизации составит 20.75 рубля. Если не закладывать амортизацию в стоимость детали, вы по сути финансируете износ оборудования из собственной прибыли, а не за счет клиента.

Расходы на инструмент и оснастку

Затраты на режущий инструмент (резцы, фрезы, сверла), а также патроны, цанги, шаблоны — это производственные расходы, косвенные по отношению к конкретной детали. Нельзя просто списать стоимость инструмента в момент его покупки, так как он обслуживает множество деталей.

Как учесть? Делим стоимость инструмента на его ресурс (стойкость):

Стоимость инструмента / его стойкость (ресурс в часах или штуках)

Допустим, пакет резцов стоит 5000 рублей, и его хватает на 200 часов работы. Стоимость инструмента в час составляет 25 рублей. Зная, что на изделие уходит 12 минут, вы можете добавить 5 рублей в его себестоимость как инструментальный расход.

Прочие цеховые (накладные) расходы

Есть затраты, которые не связаны напрямую с конкретной деталью, но обеспечивают стабильность всего производства. Их распределяют пропорционально станко-часам (машино-часам) или человеко-часам.

- Зарплата вспомогательного персонала

Оплата труда работников, которые занимаются ремонтом, настройкой и техобслуживанием, а также уборщиков, кладовщиков, контролеров ОТК.

- Содержание и ремонт оборудования

Плановое техобслуживание, замена изношенных деталей, покупка запчастей (например, шаговых двигателей), услуги внешних сервисов по ремонту станков.

- Аренда и содержание помещений

Платежи за аренду производственных площадей, отопление, воду и другие коммунальные услуги для цеха и склада.

- Охрана труда и СИЗ

Расходы на спецодежду, защитные средства и проведение инструктажей.

Практический расчет: собираем пазл

Мы шаг за шагом разобрали структуру затрат — от прямых издержек до незаметных, но значимых расходов. Теперь можно увидеть, как все это складывается и определяет настоящую цену вашего товара. Реальный пример ясно показывает, что ошибки в расчетах ведут к потерям.

Для примера возьмем обычную задачу: изготовление токарной детали, на обработку которой требуется 15 минут. Нам важно включить в расчет не только материал, но и оплату за амортизацию станка, электроэнергию и труд персонала, который обеспечивает производство.

- Прямые затраты

- Сырье: Стоимость заготовки с учетом отходов составляет 80 руб.

- Зарплата оператора: Оплата труда оператора за 15 минут работы (с учетом отчислений и премий) составляет 160 руб.

- Итого прямые затраты 80 руб + 160 руб = 240 руб.

Если цена продажи этой детали ниже 240 рублей, вы уже работаете в убыток на уровне материала и зарплаты. Но даже если цена 270 рублей, вы глубоко ошибаетесь в финальном расчете.

- Косвенные затраты

Мы установили, что основа точного расчета — стоимость одного станко-часа. В ней собраны все ключевые расходы, от которых зависит работа цеха.

- Электроэнергия: Затрата на энергопотребление станка составляет 44 руб./час.

- Амортизация станка: Износ, «перенесенный» на деталь (например, станок за 2 млн руб. с ресурсом 24 000 часов), составляет 83 руб./час.

- Инструмент: Расходы на резцы, фрезы, сверла, поделенные на ресурс (стойкость), составляют 25 руб./час.

- Прочие цеховые расходы: Сюда включены оплата труда вспомогательного персонала, аренда, ремонт и прочие накладные затраты, распределенные на час работы станка, — 100 руб./час.

- Итого стоимость 1 станко-часа (без заработной платы основных рабочих и стоимости материалов): 44 + 83 + 25 + 100 = 252 руб./час.

Это — реальная цена использования вашего актива (станка) в течение 60 минут.

- Финальный расчет себестоимости детали

Теперь скорректируем косвенные затраты с учетом времени обработки детали, а затем суммируем их с прямыми расходами.

- Прямые затраты: 240 руб.

- Косвенные затраты на деталь: 252 руб./час / 0,25 часа = 63 руб.

Итого реальная себестоимость детали: 240 + 63 = 303 руб.

| Затраты | Статьи затрат | Упрощенный расчетруб/ед. | Детальный расчетруб/ед. |

| Прямые | Сырье | 80 | 80 |

| Труд | 160 | 160 | |

| Косвенные | Электроэнергия | 11 | |

| Амортизация | 20,75 | ||

| Инструмент | 6,25 | ||

| Прочие цеховые | 25 | ||

| Итого | 240 | 303 |

Себестоимость детали, рассчитанная по упрощенному и детальному методам.

Если раньше вы считали себестоимость по старой схеме — 240 рублей, и ставили цену 270, на бумаге получалась прибыль в 30 рублей. Но после детального пересчета выходит совсем другое: при цене 270 рублей вы фактически теряете 303 — 270 = 33 рубля с каждой детали. Это наглядно показывает, что без учета всех косвенных расходов невозможно точно определить цену и понять рентабельность. В итоге вы не продаете, а субсидируете покупку вашего продукта для клиента, покрывая разницу из собственного кармана.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Как внедрить точный расчет себестоимости на предприятии

Точный расчет себестоимости — это инструмент управления производством, который позволяет понимать реальные затраты на каждое изделие и видеть, где теряются ресурсы и где скрыта прибыль.

Шаг 1: Сбор данных

- Инвентаризация паспортных мощностей станков

Сравните паспортные мощности станков с тем, что они выдают на самом деле, учитывая возраст оборудования, режимы резания и специфику материала. Рассчитывайте амортизацию, исходя из реального планового ресурса станка с учетом его текущего состояния, а не только из паспортных данных.

- Хронометраж операций

Замеряйте не только чистое время обработки, но и все вспомогательные действия: ожидание, переналадку, загрузку материала. Хронометраж выявляет «скрытые» затраты времени, которые не учтены в технологических картах, но влияют на конечную стоимость изделия.

- Учет расхода инструмента

Сопла, фрезы, сверла и прочие расходники формируют значимую часть затрат. Определите реальный срок их службы — разница между расчетами и фактом может оказаться огромной. Чем точнее данные, тем достовернее себестоимость каждой детали.

Шаг 2: Внедрение системы учета

После того как данные собраны, важно выстроить удобную систему для их анализа и использования. Единая платформа учета даст полную картину расходов.

Выбирайте инструмент, который соответствует задачам и масштабу вашего бизнеса:

- Яндекс Таблицы/Excel/Google Sheets

Хороший вариант для небольшого цеха или в качестве старта. Таблицы позволяют централизованно фиксировать время и расход материала и рассчитывать себестоимость.

- Специализированное ПО для управленческого учета

Программное обеспечение (например, ПланФакт, Adesk, Финолог) позволяет автоматизировать распределение косвенных расходов и рассчитывать себестоимости по методу АВС (Activity-Based Costing), который наиболее точно отражает затраты.

- MES-системы (Manufacturing Execution Systems)

Для крупного производства MES — оптимальное решение. Система автоматически получает данные о работе станков с ЧПУ, отслеживает движение материала и полностью устраняет ручной ввод. Это повышает точность расчетов и позволяет видеть себестоимость продукции в реальном времени.

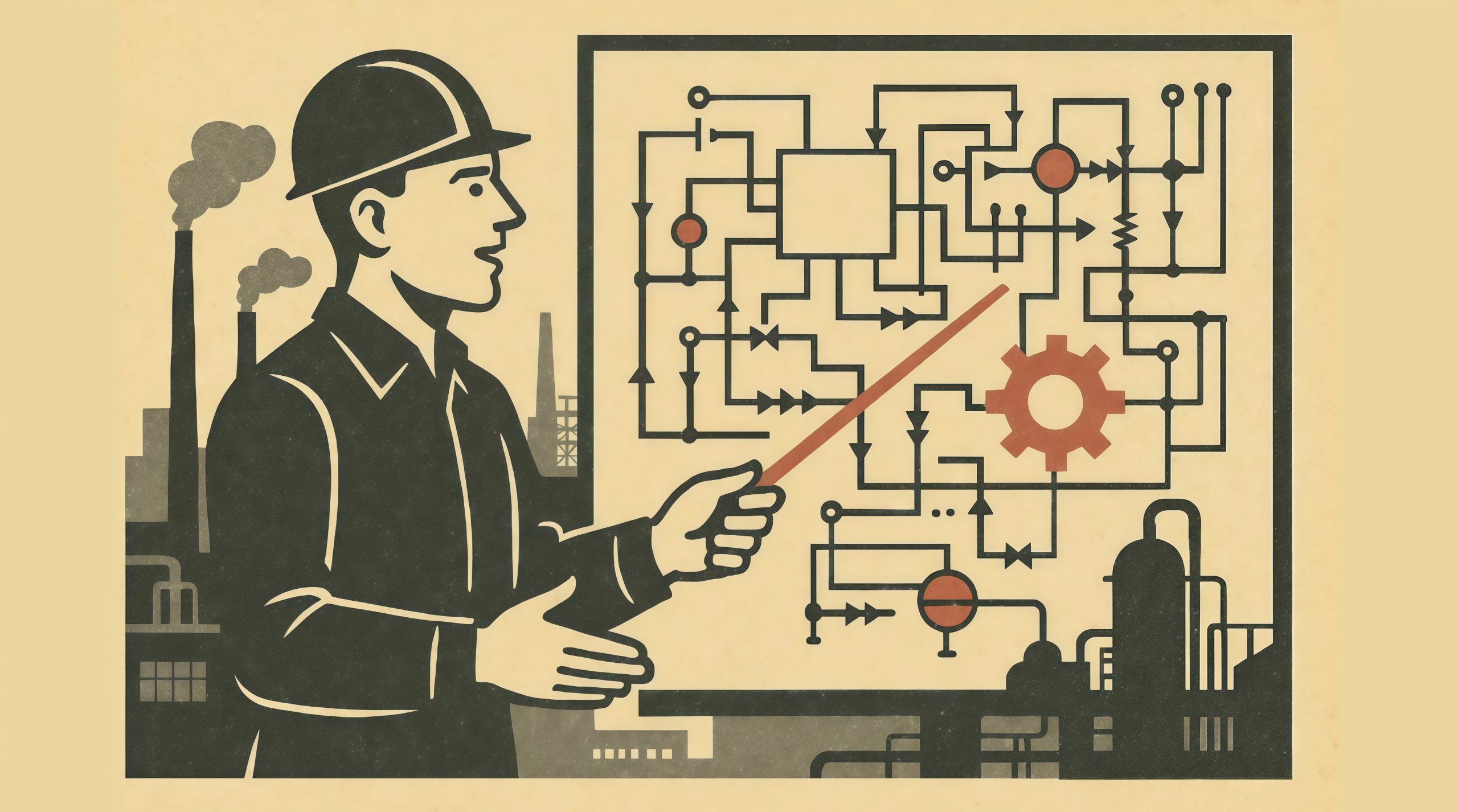

Шаг 3: Расчет норм и ставок

Нужно рассчитать ставку распределения косвенных расходов, чтобы чтобы понять, сколько на самом деле стоит час работы оборудования.

Как рассчитать станко-час:

- Сложите все косвенные расходы за выбранный период: аренду, коммунальные платежи, зарплату ИТР и управленцев, амортизацию оборудования, налоги.

- Определите рабочее время станков за тот же период с учетом ремонтов и простоев.

- Разделите сумму расходов на общее количество машино-часов, чтобы получить ставку распределения.

С этой ставкой можно точно посчитать себестоимость любого изделия. Теперь простой станка — это не просто потерянные часы, а конкретные деньги.

Шаг 4: Обучение персонала

Точная система расчета себестоимости работает только тогда, когда сотрудники финансово грамотны. Они должны понимать логику системы и видеть, как их решения отражаются на итоговой цене. Поэтому обучение персонала — ключ к новой культуре осознанного расчета.

- Технологи должны стремиться не просто сделать деталь, а добиться ее прибыльности. Выбор более дорогого инструмента, который работает быстрее, может снизить себестоимость детали за счет экономии станко-часа — самого дорогого ресурса.

- Менеджеры по продажам должны видеть структуру себестоимости и знать точку безубыточности. Это помогает избегать необдуманных скидок и гарантирует, что каждая проданная единица приносит прибыль.

Когда каждый сотрудник мыслит категориями прибыльности, бизнес перестает быть набором цехов и отделов, а становится единым механизмом для зарабатывания денег.

Управленческая эффективность начинается с детализации и точного анализа затрат. Если учитывать материалы, труд и все виды косвенных расходов, расчет становится не прикидкой, а точным инструментом принятия решений.

Такой метод помогает быстро определить, какие проекты приносят прибыль, а какие — нет. Вы сможете уверенно обосновывать каждую цифру в себестоимости перед любым клиентом и видеть, где ваш бизнес зарабатывает. Начните с аудита затрат по одной ключевой детали — вы будете шокированы разницей между «как было» и «как есть на самом деле». Точный расчет окупается с первой же правильно оцененной партии.