Традиционный контроль качества на производстве по схеме «сделали — проверили — отбраковали» давно устарел: он не предотвращает проблемы, а лишь фиксирует уже случившийся брак. В этой статье — о том, как перестроить систему так, чтобы дефекты просто не возникали.

Представьте завод, где каждый день повторяется один и тот же сценарий: рабочие собирают изделия — контролеры находят дефекты — бракованные детали отправляют на доработку или в утиль. Цикл повторяется.

Это классическая модель контроля качества по схеме «вход — процесс — выход» (Input‑Process‑Output): сырье поступает, изделие проходит через производственные операции, а на финише — проверка на брак. Вроде бы логично. Но на деле такая система работает как «пожарная команда»: тушит уже возникшие проблемы, а не предотвращает их.

Каковы же прямые издержки такого «пожарного» подхода? И можно ли предсказывать и устранять дефекты еще до запуска станка?

Минусы традиционного подхода

1. Высокие затраты на переделку

Каждый обнаруженный дефект — это двойной труд: сначала сделали неправильно, потом исправляем. Например, на автомобильном заводе брак в сварке кузова может привести к остановке линии, разбору уже собранных узлов или повторной сварке и проверке.

Цена ошибки растет по цепочке: материалы, время, зарплата, простой оборудования.

2. Репутационные риски

Даже один бракованный товар, попавший к клиенту, способен нанести удар по имиджу. Вспомните истории, когда из‑за некачественной электроники загорались гаджеты, а в хлебе находили посторонние предметы. В эпоху соцсетей такие случаи мгновенно становятся вирусными, а интернет, как известно, помнит все.

3. Потеря ресурсов

Брак — это не только испорченная деталь, но и потраченные впустую ресурсы: электроэнергия, инструменты, рабочее время. Компаниям приходится тратить деньги на исправление ошибок, а не только на создание продукта.

Как сделать так, чтобы брак просто не появлялся

Раньше фокус был на обнаружении брака: сделали — проверили — отбраковали. Сегодня главная задача — вообще не допустить появления дефектов. Выгоднее один раз настроить процесс так, чтобы ошибки стали невозможны, чем вечно гоняться за ними по цехам.

Вместо того чтобы ставить контролера у выхода с линии, современное производство:

- продумывает «защиту от дурака» на этапе проектирования — так, чтобы физически нельзя было собрать изделие с ошибкой;

- настраивает оборудование так, чтобы оно само сигнализировало о малейших отклонениях;

- обучает сотрудников не просто выполнять операции, а понимать, как их действия влияют на качество;

- встраивает проверки в производственный процесс — не в конце, а на каждом ключевом шаге.

Эффективный контроль качества — это незримый каркас всего производства. Он работает непрерывно: когда инженер разрабатывает новую деталь; когда наладчик запускает станок; когда оператор выполняет операцию; когда мастер следит за ходом смены.

Ключевые этапы внедрения контроля качества

Хороший компьютерный антивирус не ждет, когда вирус испортит файлы, а блокирует угрозы на входе. Точно так же работает современная система контроля: она не ищет уже случившийся брак, а «фильтрует» процесс на каждом шаге, не давая ошибкам перейти дальше.

Входной контроль (IQC: Input Quality Control)

Суть этого этапа: не пустим брак на порог. Прежде чем сырье или комплектующие попадут в производство, их проверяют на соответствие стандартам. Это как отбор ингредиентов для блюда: если морковь сгнила, то суп не станет вкусным, сколько ни вари.

Конкретные действия:

- Сертификация поставщиков. Завод работает только с проверенными партнерами, у которых есть документы на качество материалов.

Создайте «черный список» поставщиков, которые хотя бы раз подвели. Это сэкономит время и нервы.

- Аудит складов. Следует проверять, как хранятся материалы: нет ли влаги, перепадов температур, повреждений.

- Выборочный/сплошной контроль. Например, из партии металла берут 5% листов и тестируют на прочность. Если нашли дефект — бракуют всю партию.

- Сравнение с эталонами. Образцы сырья сверяют с «золотым стандартом» — например, по цвету, текстуре, химическому составу. Так, в металле замеряют блеск и цвет, проверяют, нет ли ржавчины. Если лист должен быть «серебристо‑матовым», а пришел с рыжими разводами — это брак.

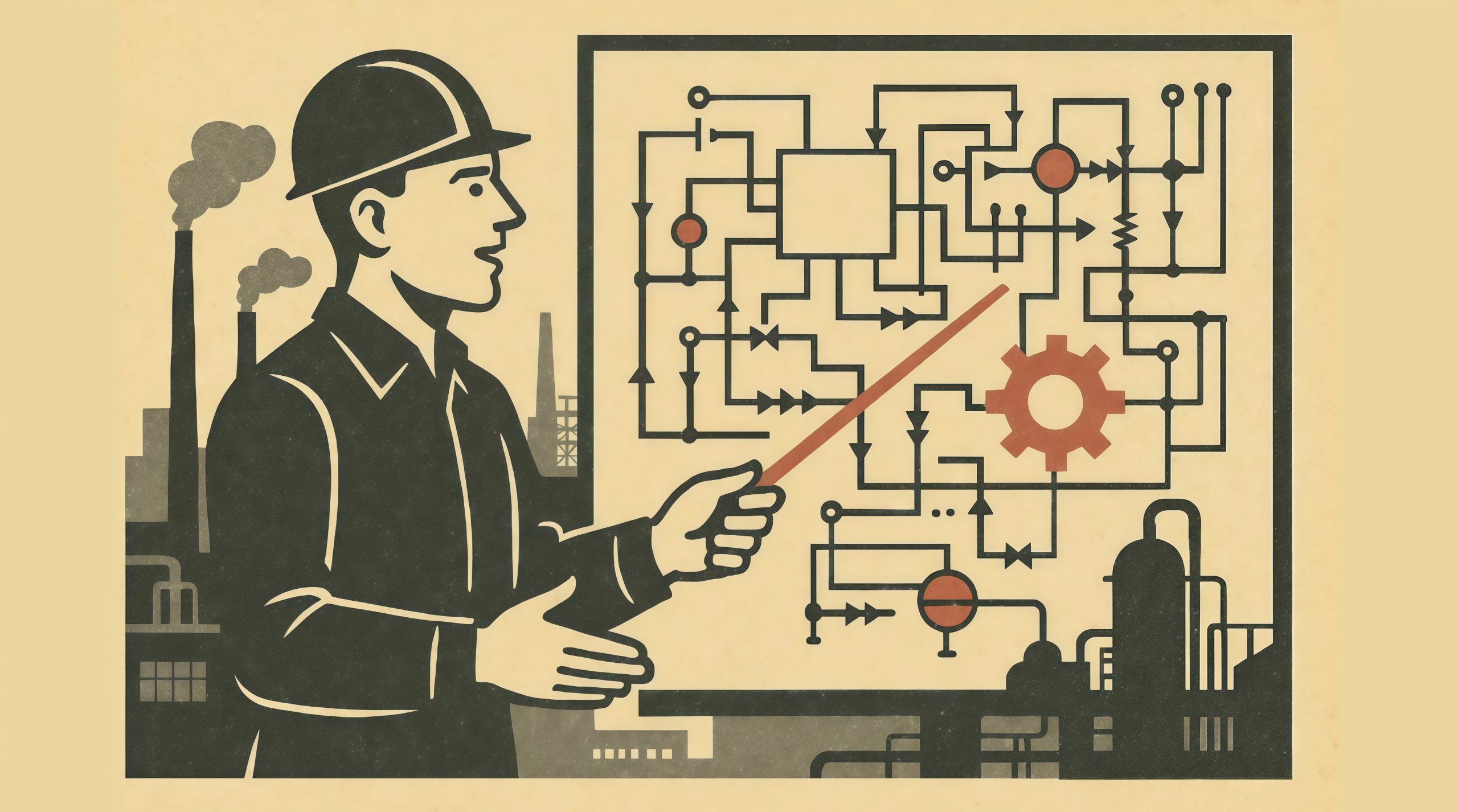

Операционный контроль (IPQC:In Process Quality Control)

Суть: ловим проблему на полпути, пока она не стала катастрофой. Контроль ведется прямо в процессе производства — на самых «опасных» этапах, где чаще всего возникают дефекты.

Ключевые инструменты:

- Критические контрольные точки (ККТ). Это «узкие места» процесса. Например, при сварке кузова автомобиля проверяют температуру шва (если перегреть — металл треснет) и силу тока (недостаток — непровар, избыток — прожог). Один замер в критической точке экономит десятки часов переделок и миллионы рублей на ремонт брака.

- Контрольные карты (SPC: Statistical Process Control). Графики, на которых в реальном времени отображаются параметры процесса (температура, давление, скорость и т. д.). Если линия на графике «уходит» от нормы — оператор сразу корректирует настройки.

- Быстрая переналадка (SMED: Single-Minute Exchange of Die). Представьте, что вы пытаетесь быстро переключить режим на незнакомой технике: нажимаете кнопки, путаетесь, в итоге все ломаете. На производстве то же самое происходит при смене продукта: если переналадка долгая и хаотичная, то растет риск ошибок.

Метод SMED решает эту проблему: сокращает время перехода с одного вида продукции на другой (например, с красных крышек на синие); разбивает процесс переналадки на четкие шаги; убирает лишние движения и простои.

Выходной/окончательный контроль (FQC: Final Quality Control)

Суть: финальный экзамен перед выпуском. Здесь проверяют, соответствует ли готовое изделие всем требованиям — от внешнего вида до функциональности. Это точечный аудит по ключевым критериям.

Что делают контролеры:

- Сверяют с ТУ и ГОСТами. Например, для электроники — проверяют напряжение, изоляцию, устойчивость к ударам.

- Применяют планы выборочного контроля. Выборку регулирует ГОСТ Р ИСО 2859‑1. Если в выборке нет брака — партия идет на склад.

- Проводят испытания. Например, мебель нагружают весом, чтобы проверить прочность; электронику «морозя́т» и «жарят» в климатической камере; упаковку роняют с высоты, имитируя транспортировку.

Аудит процесса и системы: взгляд со стороны

В этом случае проверяют не детали, а саму систему — чтобы она не дала сбой завтра.

Даже если текущий выпуск идеален, нужно понять: а не возникнет ли проблема в будущем? Для этого проводят аудиты — своеобразные «медицинские осмотры» производства.

Аудиты бывают:

- Внутренние. Их проводят свои же сотрудники, обученные методам анализа. Например, проверяют, соблюдаются ли инструкции; смотрят, как хранятся инструменты; тестируют оборудование на точность.

- Внешние. Привлекают независимых экспертов, чтобы получить «свежий взгляд». Их главное преимущество — полная беспристрастность. Они не связаны с внутренними процессами, не вовлечены в корпоративную политику и не заинтересованы «приукрашивать» результаты.

Если вы настроены найти и устранить проблему на производстве, начните с этих двух методов:

- «5 почему». Следует задать вопрос «Почему это произошло?» пять раз подряд. Допустим, треснул корпус изделия:

- Почему треснул корпус? — Потому что перетянули винт.

- Почему перетянули? — Потому что ключ не калиброван.

- Почему не калиброван? — Потому что его не проверяли год.

- Почему не проверяли? — Потому что нет графика ТО.

- Почему нет графика? — Потому что ответственный уволился, а замену не назначили.

Итог: нужно ввести график калибровки инструментов и закрепить ответственного.

- «Диаграмма Исикавы». Визуализирует все возможные причины проблемы:

- люди (нехватка навыков, усталость, ошибки);

- оборудование (износ, неправильная настройка);

- материалы (брак, несоответствие спецификациям);

- методы (неверные или устаревшие инструкции, нелогичные процессы);

- среда (температура, влажность, освещение).

Эти методы переводят разговор с уровня «Кто виноват?» на уровень «Что исправить?». Вместо обвинений — факты, вместо паники — системный анализ.

Такой подход превращает контроль качества из «пожарной команды» в профилактическую медицину для производства. Результат — меньше переделок, ниже затраты и выше доверие клиентов, которое не придется восстанавливать после жалоб.

5 рабочих инструментов предотвращения брака

Вообразите на минуту завод, где контролеры не бегают с линейками и лупами, выискивая дефекты, а спокойно пьют кофе в буфете. Потому что брак… просто не возникает. Разберем пять инструментов, которые сделают это возможным.

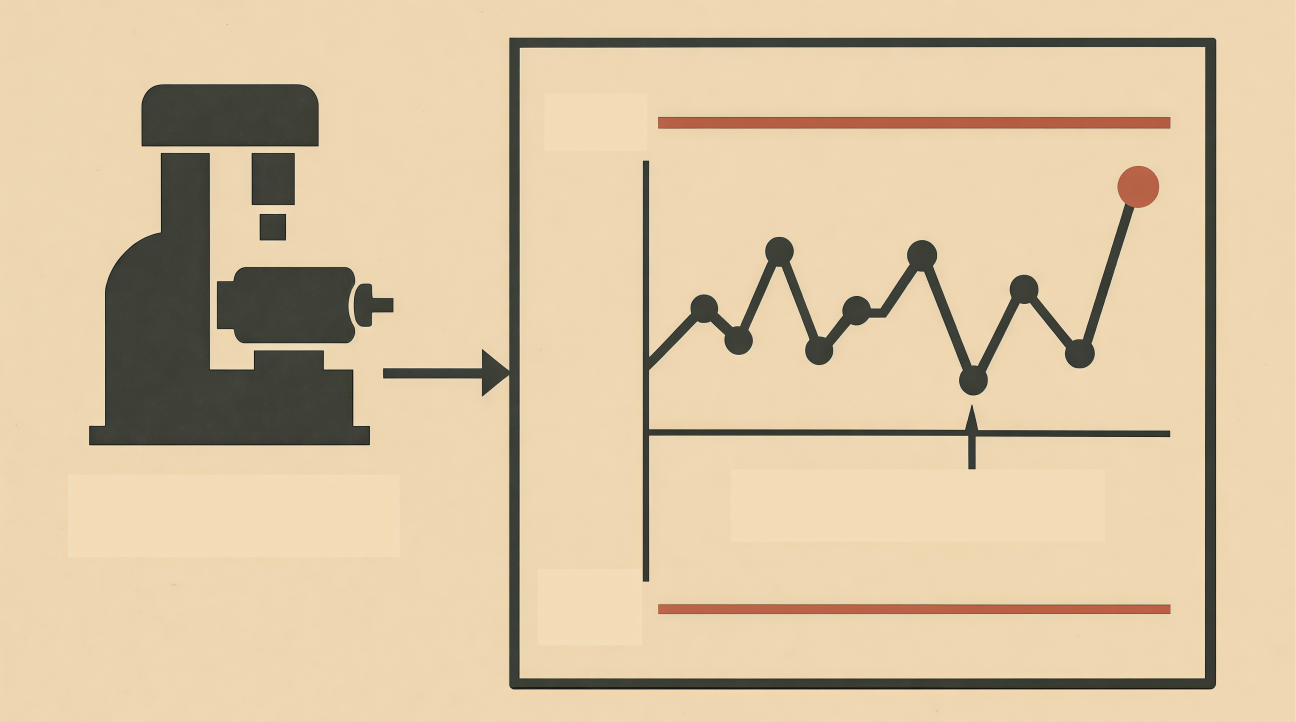

1. SPC: как «умные» цифры спасают производство от брака

У целого завода появился… личный врач. Он круглосуточно следит за «здоровьем» оборудования, замечает малейшие отклонения и предупреждает: «Эй, тут что‑то не так!» Именно так работает статистическое управление процессами (SPC: Statistical Process Control) — метод, который превращает сырые данные в точные сигналы о состоянии производства.

Вместо того чтобы вручную проверять каждую деталь, ждать жалоб от клиентов и гадать, где «рванет» в следующий раз, датчики устанавливают на ключевые операции, что позволяет видеть картину процесса здесь и сейчас.

Что замеряют? Температуру в печи, давление в гидравлике, скорость конвейера, размеры деталей, вибрацию станка и т. д.

Куда попадают данные? На контрольные карты Шухарта — графики, где:

- по горизонтали — время или номер партии;

- по вертикали — значение параметра;

- есть три линии: среднее значение, верхняя и нижняя границы «нормы».

Если точка на графике выходит за границы — система подает сигнал: «Внимание! Процесс сбился!»

На заводе по выпуску колесных дисков установили датчики толщины металла. Каждые 60 секунд они отправляли данные на контрольную карту.

Через 2 часа график начал медленно ползти вниз — толщина металла уменьшалась. Если бы это заметили только на готовой продукции, брак составил бы 500 дисков.

Но система сработала вовремя: оператор получил сигнал, проверил подачу сырья, обнаружил износ ролика на прокатном стане, заменил деталь — и спас партию.

2. Индексы технологических возможностей Cp и Cpk

Теперь представьте, что вы капитан корабля, а ваш производственный процесс — это судно в открытом море. Чтобы прийти в порт без приключений, нужны два компаса:

- Cp показывает, насколько ровно идет корабль (стабильность);

- Cpk говорит, верно ли вы держите курс (точность).

Например, выпускаете вы колесные диски. Ключевой параметр — толщина диска. По техническим требованиям она должна быть 5,8–6,2 мм (допуск = 0,4 мм).

Цель: понять, стабильно ли работает процесс и точно ли он попадает в заданный диапазон.

Шаг 1. Собираем данные

После замеров партии дисков получаем:

- среднее значение толщины: 6,15 мм (заметим: близко к верхней границе);

- стандартное отклонение (σ): 0,05 мм (это мера разброса данных).

Шаг 2. Считаем Cp (стабильность процесса)

Cp проверяет, хватит ли места в допустимом диапазоне, чтобы уместить все колебания процесса.

Формула:

Cp=допустимый диапазон/(6 х σ)

Подставляем числа:

- допустимый диапазон = 6,2 − 5,8 = 0,4 мм;

- σ = 0,05 мм.

Cp=0,4/(6×0,05)=0,4/0,3≈1,33

Как читать результат Cp:

- ≥ 1,33 — отлично, процесс стабилен;

- 1,0 ≤ Cp < 1,33 — есть риски, нужно следить;

- < 1,0 — срочно корректируйте процесс!

В нашем случае с дисками Cp ≈ 1,33 — процесс стабилен. Разброс параметров укладывается в допустимый диапазон. Есть «запас прочности»: даже если что‑то слегка изменится, процесс, скорее всего, останется в рамках.

Шаг 3. Считаем Cpk (точность)

Cpk проверяет, бьет ли процесс точно в цель (середину допуска).

Формула:

Cpk=min[верхняя граница — среднее/3 х σ; среднее — нижняя граница/3 х σ]

Подставляем числа:

- верхняя граница = 6,2 мм;

- нижняя граница = 5,8 мм;

- среднее = 6,15 мм;

- σ = 0,05 мм.

Считаем первое отношение:

(6,2 - 6,15)/(3×0,05)=0,05/0,15≈0,33

Считаем второе отношение:

(6,15 - 5,8)/(3×0,05)=0,35/0,15≈2,33

Выбираем меньшее из двух значений: Cpk = 0,33.

Как читать результат Cpk:

- ≥ 1,33 — идеально, процесс точно настроен;

- 1,0 ≤ Cpk < 1,33 — терпимо, но требует контроля;

- < 1,0 — высокий риск брака, нужны срочные меры.

В нашем случае Cpk = 0,33 — процесс сильно смещен к верхней границе допуска. Это значит, что даже небольшое увеличение толщины приведет к браку (диск будет толще 6,2 мм). Хотя разброс мал (Cp хороший), процесс «не туда смотрит». То есть процесс работает как часы, но «целится» не в центр мишени, а в ее край, и в любой момент может начать палить «в молоко».

Шаг 4. Принимаем меры

Нужно скорректировать настройки оборудования, чтобы среднее значение толщины стало ближе к 6,0 мм — середине допустимого диапазона (5,8–6,2 мм). Например, проверить и подрегулировать станок, формирующий толщину; перепроверить настройки измерительного оборудования; провести дополнительный инструктаж операторов.

Без Cpk можно годами выпускать продукцию со «стабильным браком» — когда все детали одинаковые, но не соответствуют требованиям.

3. FMEA: игра в «а что, если»

Failure Mode and Effects Analysis (FMEA) переводится как «анализ видов и последствий отказов». Метод помогает предсказать проблемы до их появления. Для этого нужно сыграть в «худший реалистичный сценарий». Для каждой операции задайте три вопроса (оценивайте по шкале от 1 до 10):

- Насколько плохи последствия? (Severity.) Например, если сломается деталь в самолете — это 10 баллов, а если в детской игрушке — 2 балла.

- Как часто это может случиться? (Occurrence.) Если ошибка возникает раз в год — 2 балла, если каждую смену — 8 баллов.

- Легко ли заметить ошибку? (Detection.) Если дефект виден сразу — 1 балл, если его обнаружат только через месяц — 9 баллов.

Перемножьте баллы: RPN = Severity × Occurrence × Detection. Чем выше итоговый балл — тем более срочно нужно что‑то менять.

Если:

- RPN > 100 — красный сигнал: решаем в первую очередь.

- 50 < RPN ≤ 100 — желтый: держим на контроле.

- RPN ≤ 50 — зеленый: можно отложить, но не забывать.

Пример из практики. На сборке электроники оператор может перепутать полярность конденсатора. Severity = 8 (риск перегрева). Occurrence = 4 (бывает редко). Detection = 2 (легко заметить). RPN = 8×4×2=64. Решение: добавили визуальный эталон (картинку с правильной установкой) и чек‑лист для оператора. В результате количество ошибок снизилось.

Проводите FMEA в команде. Взгляды технолога, оператора и мастера дадут полную картину. Пересматривайте оценки раз в полгода. Изменения в оборудовании, кадрах или материалах могут сдвинуть баллы. Например, новый станок снизит частоту (occurrence), а смена поставщика повысит серьезность (severity).

4. Визуальный менеджмент: как сделать проблемы видимыми за 5 секунд

Если вам нужно искать проблему — система не работает. Все важное должно быть видно за 5 секунд и «кричать» о себе без слов.

В суматохе смены легко пропустить сдвиг настройки станка, начало отклонения параметров, появление первых признаков брака. Визуальные подсказки не дают этим мелочам превратиться в масштабный брак или остановку линии.

Визуализация на заводе должна быть системной. А у системы должен быть владелец. И тогда визуализация будет придерживаться единой концепции, а не быть лоскутным одеялом разрозненных фрагментов, где у каждого клочка есть собственный владелец, но всей системой в целом не управляет никто.

Четыре работающих инструмента:

- Цветная разметка.

- Красный — опасность: зоны движения техники, горячие поверхности, места хранения химикатов.

- Желтый — внимание: границы проходов, зоны временного складирования.

- Зеленый — безопасно: рабочие места, зоны без дефектов.

- Синий — информация: места размещения инструкций, инструментов.

На складе краски пол разметили цветными полосами: красный — «Стоп, здесь погрузчик!»; зеленый — «Можно ставить тележки»; желтый — «Осторожно, порог». После этого количество мелких травм сократилось.

Визуализация должна быть лаконичной и не содержать в себе лишнего. Бритва Оккама должна отсечь всё избыточное и неактуальное. И начать следует с устаревших и отмененных элементов, даже если все на заводе знают, что данное требование давно отменено. Такое требование (разметку, инструкцию, объявление) следует не игнорировать, а уничтожить, т.к. иначе вы заставляете сотрудников думать, что можно игнорировать, а что нельзя. И это будет подтачивать исполнение всех остальных требований, т.к. вдруг они тоже понарошку? Сотрудники начнут экспериментировать с их игнорированием.

- Эталоны качества.

Разместите рядом два изображения: «как должно быть» (идеал) и «как не должно быть» (типичный брак). Добавьте краткие подписи: «Пузырьки недопустимы», «Кромка должна быть ровной».

Например, на фабрике по производству пластиковых крышек у каждого станка висят фото идеальной крышки (гладкая, без наплывов) и фото брака (с трещинами, перекосом). Оператор тратит 2 секунды на проверку — и сразу видит отклонение.

- Световая сигнализация (андон).

- Зеленый — всё в норме, процесс идет.

- Желтый — есть нюанс, нужен контроль.

- Красный — стоп, требуется вмешательство.

Датчик фиксирует отклонение (например, температура выше нормы). Над станком загорается красный сигнал. Оператор или мастер сразу видят проблему и устраняют ее.

Добавьте звуковой сигнал для красного режима — так даже отвлекшийся сотрудник обратит внимание на тревогу.

Самое главное: контроль соблюдения. Это и есть альфа и омега. К визуализации будут относиться внимательно, только если непосредственные руководители, а также отдельные службы будут настойчиво контролировать выполнение визуализированных требований. В этом случае система визуализации сразу же начнет совершенствоваться. Если неправильные требования нельзя просто проигнорировать, то от людей пойдет мощный поток информации о том, как ее переделать.

- Стандартные операционные процедуры (СОПы) с картинками.

Замените текст фотографиями или схематичными рисунками. Разбейте процесс на шаги (одно–два действия на карточку). Укажите критические точки (например, «Затянуть винт до щелчка»).

В цехе сборки мебели вместо текста «Установить петлю» — фото: как правильно приложить петлю; куда вкрутить саморезы; как проверить плотность прилегания. Результат: новички осваивают операцию за 1 час, а не за 3 дня.

Некоторые хитрости

Правило «вытянутой руки». Размещайте визуальные подсказки там, где их видно без поиска: эталоны качества — на уровне глаз оператора; разметку — на полу/стенах в зоне работы; андон — над станком.

Цвета — как в ПДД. Используйте привычные ассоциации: красный = стоп/опасность; желтый = внимание; зеленый = можно/норма. Не изобретайте свою палитру — это запутает.

Обновляйте «картинки» при изменениях. Если поменяли технологию или дизайн продукта — перепечатайте эталоны и СОПы. Старые плакаты создают ложное ощущение нормы.

Сделайте андон интерактивным. Пусть оператор может сам включить сигнал, если заметит проблему. Это ускоряет реакцию и повышает ответственность.

Используйте тени-подсказки. На верстаке нарисуйте контуры инструментов — так сразу видно, если что‑то не на месте.

Добавьте «маркеры уровня». Например, для бункеров, баков, емкостей красная линия — минимум, нужно пополнить; зеленая — норма; желтая — максимум, не переполнить.

Проводите «пятиминутки визуала». Раз в неделю обходите цех и спрашивайте команду: «Что непонятно на этом плакате?», «Чего не хватает для быстрой проверки?», «Что можно упростить?».

5. Poka‑Yoke: как «застраховать» производство от человеческих ошибок

Люди устают, отвлекаются, забывают. Даже опытный сотрудник может пропустить шаг в инструкции или взять не тот материал. Poka‑Yoke убирает человеческий фактор: ошибиться просто не получится — система не позволит.

Как работают такие «страховки»:

- Кондукторы с «ключом». Деталь имеет асимметричную форму или специальные выступы — установить ее неправильно невозможно, она попросту не влезет в шаблон. Знакомая аналогия — USB‑разъем: вы не вставите его «не той стороной» — форма не позволит.

- Датчики блокировки запуска. Если оператор забыл затянуть болт или не закрыл кожух, машина не включится. Например, на сборочном конвейере датчик проверяет, все ли крепежные элементы на месте. Нет одного — двигатель молчит.

- Считыватели штрих‑кодов. Система сверяет код материала с рецептом изделия. Попытались взять не ту партию? Ошибка блокируется — станок не начнет работу.

- Программные «рамки». В ЧПУ‑станке заданы жесткие допуски: выйти за них технически нельзя. Например, фреза не опустится ниже заданного уровня, даже если оператор введет неверные данные.

- Цветные маркеры и формы. Гнезда для инструментов сделаны по контуру предметов — положить гаечный ключ не на свое место не получится, он не впишется в «ячейку».

Эти решения работают по единому принципу: они либо физически блокируют неправильные действия, либо не дают процессу стартовать, пока все не будет сделано верно.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Где внедрять в первую очередь

Искать точки для внедрения Poka‑Yoke стоит там, где:

- много рутинных операций — однообразные действия повышают риск «автоматических» ошибок;

- высока цена промаха — брак ведет к дорогим переделкам или авариям;

- часто меняется персонал — новички могут пропустить важный шаг.

Чаще всего такие «узкие места» встречаются при сборке узлов; при загрузке сырья в печи или миксеры; во время настройки станков; на этапе упаковки готовой продукции.

Цифровизация контроля: от бумаги к технике

Помните времена, когда контроль на производстве выглядел так: операторы заполняют толстые журналы от руки, мастер бегает с термометром от станка к станку, а данные о браке собирают лишь в конце смены — когда исправить уже поздно? Сегодня такой подход не просто неудобен, он дорого обходится бизнесу. Каждая минута задержки, каждый пропущенный дефект бьют по прибыли.

На смену бумажным журналам приходит цифровизация контроля — система, которая видит всё в реальном времени и предупреждает о проблемах до их появления.

Как это работает

Датчики IoT (интернет вещей) — настоящие «нервные окончания» производства. Эти компактные устройства непрерывно следят за температурой, вибрацией, давлением и скоростью, замеряя параметры каждую секунду. Главное — они отправляют данные в систему автоматически, без участия человека.

Представьте литейный участок, где датчик следит за температурой расплава. Если она опускается ниже 1 300 °C, система реагирует мгновенно — не ждет, пока оператор заметит отклонение.

MES‑системы выполняют роль «мозга» цеха. Manufacturing Execution System связывает воедино станки (получая данные с датчиков), операторов (показывая задания и инструкции) и планы производства (сверяя фактическое выполнение с графиком).

Благодаря MES руководитель видит единую картину: какие станки работают, где скопились незавершенные детали, кто из операторов отстает от нормы. Больше не нужно обходить цех — всё отображается на одном экране.

Цифровые контрольные карты работают как надежные «светофоры» качества. Вместо бумажных графиков — автоматизированные информационные экраны, которые строят графики в реальном времени, подсвечивают отклонения красным и отправляют уведомления на телефон или почту.

Например, если толщина покрытия начинает уходить от нормы, система действует комплексно: отправляет SMS мастеру, мигает тревожным индикатором на панели и при необходимости приостанавливает подачу материала.

Реальные выгоды для руководителя

Цифровизация дает конкретные бизнес‑результаты.

Во‑первых, появляется полная прозрачность процессов. Все данные собраны в одном месте, и вы видите, что происходит на производстве прямо сейчас.

Во‑вторых, вы получаете актуальные KPI. Система в реальном времени считает процент брака (не по итогам смены, а прямо сейчас), время наладки оборудования, простои и их причины.

В‑третьих, вы переходите от постфактум‑анализа к прогнозированию. Система предупредит: «Через 2 часа температура печи упадет ниже нормы», — и у вас будет время вмешаться до того, как проблема возникнет.

Наконец, у вас появляются надежные доказательства качества. Все данные хранятся в системе — их можно показать клиенту или аудитору как подтверждение того, что параметры выдерживались строго по регламенту.

На заводе по производству труб внедрили датчики контроля давления в линии. Раньше оператор проверял давление раз в час, и, если оно падало между проверками, часть труб получалась с дефектами. Брак обнаруживали только при приемке, а потери достигали десятки тысяч рублей за смену.

После цифровизации картина изменилась кардинально: датчики замеряют давление каждую минуту; при отклонении система блокирует подачу сырья; мастер получает уведомление и оперативно устраняет причину. Результат за месяц: брак снизился, выручка значительно выросла.

Культура качества: самый важный «нематериальный актив»

Допустим, есть два завода. На первом ошибку скрывают, на втором — выносят на обсуждение. Разницу определяет культура качества — самый важный нематериальный актив, который невозможно купить, но можно воспитать. Она решает, будет ли ваше производство вечно догонять брак или заранее его предотвращать.

Почему нельзя свалить ответственность на ОТК

Отдел технического контроля (ОТК) похож на скорую помощь: приезжает, когда уже болит. Но настоящая цель — чтобы «болезнь» вообще не возникала.

Проблема в привычном разделении труда, когда оператор считает, что его задача — сделать деталь, а проверять ее должен ОТК, а мастер полагает, что если ОТК пропустит, значит, всё нормально.

В итоге брак становится «чужой проблемой». Рабочие скрывают мелкие дефекты: «Всё равно ОТК вернет, лучше сразу сделать вид, что их нет». В результате детали переделывают после приемки. Когда же сотрудники воспринимают качество как общую ответственность, процент брака падает.

Ключ к переменам — в трех механизмах: программах непрерывного улучшения (Kaizen), кружках качества и правильной системе мотивации.

- Kaizen: маленькие шаги к большим переменам

Суть проста: каждый сотрудник предлагает хотя бы одно небольшое улучшение в месяц.

Чтобы механизм заработал:

- Заведите «банк идей»: это может быть физический ящик или онлайн‑форма, куда любой сотрудник отправит предложение.

- Рассматривайте идеи в течение недели — дольше нельзя, люди быстро перестанут верить в систему.

- Внедряйте даже простые решения. Например, переставить ящик с заготовками ближе к станку — и вот время поиска сократилось, а ошибок стало меньше.

На мебельном производстве рабочий предложил наклеить цветные метки на инструменты. Результат: время поиска сократилось, а ошибки из‑за «не того инструмента» исчезли совсем.

2. Кружки качества: коллективный разум против брака

Кружки качества — это регулярные встречи (раз в одну–две недели) небольших групп для обсуждения проблем. Главное здесь — не поиск виноватых, а поиск решений.

Как организовать работу кружка:

- позвольте участникам самим выбирать тему (например, «Почему рвется лента на конвейере?»);

- применяйте метод «5 почему»: задавайте вопрос «Почему?» пять раз, чтобы дойти до корневой причины;

- фиксируйте решения и назначайте ответственных за их внедрение.

На заводе по производству соков кружок качества выяснил, что 25 % бутылок имеют негерметичную укупорку. Причина: операторы вручную регулировали давление на укупорочной машине, и настройки «сбивались» в течение смены. Решение: установили цифровой регулятор с фиксированными режимами для каждого типа крышки.

3. Мотивация: поощряйте честность, а не карайте за ошибки

Люди будут скрывать ошибки, если за них штрафуют. Но, если поощрять честность, ситуация меняется кардинально.

Что работает:

- премия за выявленную проблему — даже если это ваша собственная ошибка;

- «доска почета» для тех, чьи предложения улучшили процесс;

- публичное признание на собрании: «Иван заметил риск перегрева — благодаря ему мы избежали остановки линии».

Роль руководителя: что делать, чтобы культура качества прижилась

Формирование культуры качества начинается с лидера:

Будьте примером. Если вы сами игнорируете мелкие отклонения с фразой «Да ладно, и так сойдет», сотрудники будут делать то же самое. Показывайте обратное: «Я заметил неровный край — давайте разберемся, почему так произошло».

Поощряйте вопросы. Замените риторику «Почему не сделали?» на «Что помешало?». Реагируйте на предложения фразой: «Отличная мысль, давайте попробуем».

Инвестируйте в обучение. Проводите тренинги не только по технике, но и по отношению к работе: «Как увидеть риск до того, как он стал проблемой». Приглашайте сотрудников из других цехов — свежий взгляд часто находит скрытые дефекты.

Обеспечьте быструю обратную связь. Если сотрудник предложил улучшение, сообщите через три дня: «Берем в работу». Или объясните, почему пока не можем это реализовать. Не оставляйте людей в подвешенном состоянии.

Празднуйте маленькие победы. Объявляйте: «На этой неделе ни одного возврата от ОТК — спасибо команде!» Отмечайте даже незначительное снижение процента брака на 1–2% — это уже прогресс.

Как внедрить систему, которая работает

Настоящая система качества опирается на четыре фундаментальных принципа:

- Встроенность. Контроль не существует отдельно от процесса — он становится его естественной частью. Представьте датчик ABS в автомобиле: он не ждет блокировки колес, а непрерывно следит за их вращением. Точно так же датчики IoT на станке замеряют параметры каждую секунду, а не раз в час.

- Проактивность. Мы не гоняемся за уже случившимся браком, а ищем его предвестники. Например, система SPC замечает, что размер детали медленно приближается к границе допуска, и сигнализирует об этом задолго до появления первого дефекта.

- Измеримость. Без цифр нет улучшений. Выберите два–три ключевых параметра (температуру, время цикла, процент брака) и отслеживайте их в реальном времени — только тогда вы сможете влиять на процесс.

- Поддержка культурой. Самые умные технологии бесполезны, если люди их не принимают. Важно, чтобы сотрудник не боялся сказать «Тут что‑то не так», а руководитель вместо поиска виноватых спрашивал: «Как это исправить?»

С чего начать: пошаговый план

Шаг 1. Картируйте процессы и найдите «точки перелома»

Не пытайтесь охватить всё сразу. Возьмите один участок (например, сборку узла) и проанализируйте:

- где чаще всего возникает брак;

- какие операции требуют ручного контроля;

- в каких местах процесс зависит от «опыта» оператора.

Шаг 2. Проведите FMEA для самых рискованных операций

Выберите два–три процесса, где ошибка стоит дорого (например, сварка несущего элемента). Оцените их по трем критериям:

- Severity (тяжесть): что будет, если деталь сломается у клиента?

- Occurrence (вероятность): как часто это случается?

- Detection (обнаруживаемость): заметим ли мы дефект до отгрузки?

Созовите команду из оператора, мастера и технолога — их совместный взгляд даст полную картину. В итоге вы получите список «горячих точек» с четкими приоритетами для улучшений.

Шаг 3. Начните с визуального управления и простых Poka‑Yoke

Не нужно сразу вкладываться в дорогое оборудование. Попробуйте простые решения:

- Цветная разметка: красным обозначьте опасные зоны, зеленым — места без дефектов.

- Эталоны качества: разместите на рабочем месте фото «идеала» и «брака», чтобы каждый видел разницу.

- Poka‑Yoke‑решения: например, шаблон, в который деталь входит только в правильной ориентации.

Шаг 4. Внедряйте SPC на ключевых параметрах

Выберите один–два параметра, которые сильнее всего влияют на качество (например, толщина покрытия или температура закалки). Далее:

- Собирайте данные в реальном времени — через датчики или ручные замеры каждые 15 минут.

- Стройте контрольные карты Шухарта (графики с границами «нормы»).

- Настройте оповещения при выходе за пределы.

Это как кардиомонитор для процесса: он видит «аритмию» до приступа. На практике такие меры значительно снижают брак и простои из‑за переналадки.

Шаг 5. Инвестируйте в обучение и вовлечение команды

Без людей даже самая умная система не заработает. Что важно сделать:

- Объясняйте смысл. Расскажите, как каждое улучшение экономит время и деньги.

- Поощряйте инициативу. Вручайте премии за предложения, которые снизили брак; публично отмечайте авторов на собраниях.

- Обучайте инструментам. Проведите тренинг по SPC или FMEA — покажите, как это упрощает работу.

Попробуйте запустить «Неделю идей»: каждый сотрудник подает минимум одно предложение, а лучшие из них внедряют в течение месяца.

Инвестиции в предупреждение брака — это прямая экономия и выгода, и вот почему:

- Устранить брак после отгрузки стоит в 5–10 раз дороже, чем предотвратить.

- Замена детали у клиента — это не только потеря денег, но и утрата доверия с возможной потерей этого клиента в дальнейшем.

- Надежный производитель получает больше заказов и может ставить выше цену на свою продукцию.

Главное — смените фокус и задавайте правильные вопросы:

- Вместо «Кто виноват в браке?» → «Как сделать, чтобы брак не возник?»

- Вместо «Проверим в конце» → «Контролируем на каждом шаге»

- Вместо «Это проблема ОТК» → «Это наша общая ответственность»

Начните с малого, но начните сегодня. Даже одно изменение на одном участке запустит цепную реакцию: меньше брака, меньше стресса, больше прибыли.