Устали от постоянного «тушения пожаров» в цеху? Мы покажем, как перейти от хаоса к четкому производственному ритму. Здесь вы найдете практические советы, которые помогут найти узкие места на производстве, правильно распределить роли и превратить разрозненную группу работников в высокопроизводительную команду мастеров.

Управление производственной командой — ежедневное испытание на прочность. План есть, но показатели не дотягивают. Кажется, система теряет энергию на каждом шаге. Люди работают, однако нет слаженности, и большая часть времени уходит на «тушение пожаров», а не на развитие. Знакомая ситуация?

Эта статья — практическое руководство с инструментами и принципами, которые можно применить в цеху уже завтра. Основное внимание уделим трем важным факторам: инструментам, мотивации и эффективности.

Вы получите четкую схему, которая позволит выявить слабые места и устранить их по шагам, чтобы команда достигала результата без потерь времени и сил.

Оценка ситуации и определение целей

В производстве важны точные данные и понимание всех процессов. Чтобы повысить эффективность, нельзя управлять наугад. Нужно увидеть систему в целом.

Первый шаг — найти «узкие горлышки»: выяснить, где возникают задержки, что вызывает простои или лишние перемещения.

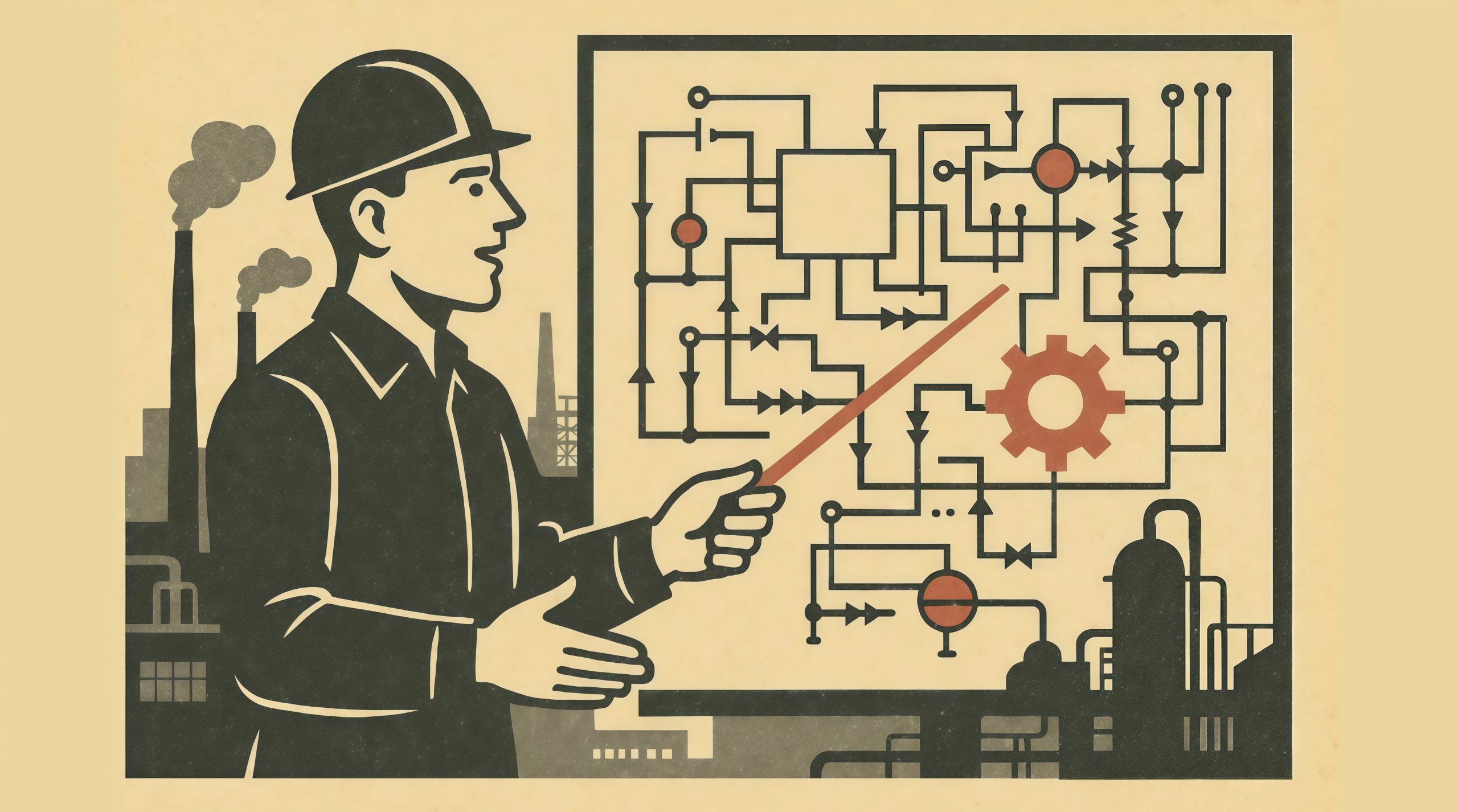

Карта реальных процессов

Многие руководители уверены, что отлично разбираются в своих процессах. Но карта потока показывает реальную картину, а не то, что кажется на первый взгляд. Начать лучше всего с простых и действенных инструментов:

- Фотография рабочего дня (хронометраж)

Хронометраж помогает понять, на что на самом деле тратит время каждый участник команды. Вы фиксируете время выполнения каждой задачи – от получения заготовки до сдачи результата. Такой подход выявляет скрытые простои, например, длительное ожидание транспорта или поиск инструмента. Когда команда понимает, где теряется время, сотрудники сами начинают предлагать пути улучшения работы.

- Схема потока создания ценности (Value Stream Mapping, VSM)

Нарисуйте схему, показывающую путь продукта от сырья до готовой детали. На ней должно быть четко разделено время операции (добавление ценности) и время простоя (ожидание). Схема поможет найти узкие места, где незавершенное производство накапливается и тормозит весь проект и команду.

- Карта неоптимальных перемещений (диаграмма «Спагетти») Отследите путь оператора или тележки с материалом на схеме цеха. Чем больше петель и зигзагов, тем выше потери. Если линия напоминает тарелку спагетти, вы сразу видите, где теряется время на ненужные хождения. Упрощение маршрутов быстро повышает эффективность работы.

Этот визуальный анализ — основа для принятия любых решений. Когда вы увидите проект на карте в его реальном, не приукрашенном виде, вы поймете, куда нужно приложить усилия для получения результата.

Роли, цели и результат

После того как вы увидели проблему, нужно синхронизировать усилия всей производственной команды. Нельзя требовать результат, если участники не понимают, за что они лично отвечают.

Четкость целей начинается с KPI. Мы выбираем метрики, которые понятны каждому:

- OEE (Overall Equipment Effectiveness) — общая эффективность оборудования, то есть чистое полезное время его работы;

- Коэффициент выполнения плана;

- Уровень брака;

- Производительность.

Важно донести эти KPI до конкретного рабочего. Например, оператор должен знать: «Моя задача — поддерживать OEE станка на уровне 85%. Если он падает до 70%, я бью тревогу».

Чтобы ясно определить, кто за что отвечает, внедряем матрицу ответственности RACI. Этот инструмент делает управление проектами понятным и прозрачным:

- R (Responsible) — Исполнитель. Непосредственно выполняет работу. Например, оператор токарного станка.

- A (Accountable) — Отвечающий. Утверждает результат, несет финальную ответственность за задачу. Например, мастер, начальник участка.

Важно: Отвечающий может быть только один, это помогает избежать двойных стандартов. - C (Consulted) — Консультирующий. Предоставляет необходимую информацию или экспертизу. Например, инженер-технолог, который должен утвердить техпроцесс.

- I (Informed) — Информируемый. Получает уведомление о статусе выполнения задачи. Это может быть начальник цеха или специалист по снабжению.

Благодаря RACI в команде исчезают ситуации, когда ответственность перекладывают друг на друга. Все точно знают свои функции и быстро справляются с задачами.

Эффективность начинается с порядка. Визуальная карта потока дает понимание процесса, а RACI и KPI — четкую структуру для управления производственной командой. С этим фундаментом дальнейшие шаги принесут устойчивый результат.

Инструменты оперативного управления

Рутинные операции на участке не терпят хаоса. Порядок в ежедневных действиях помогает строить эффективную систему.

Система коротких совещаний

Длинные совещания мешают производству. Они отнимают ценные минуты у специалистов и не дают ощутимого результата. Намного эффективнее проводить регулярные короткие «летучки», которые будут задавать темп всей смене, как метроном.

План-факт анализ должен проходить ежедневно или каждую смену и занимать максимум 15 минут. Это оперативная задача, которая помогает команде синхронизироваться.

Пример скрипта такого совещания:

- Итоги прошлой смены

Результаты работы за предыдущую смену. Что выполнили? Какие «хвосты» остались? Важно: говорить только о фактах и результатах, а не о мнениях. Не искать виноватых, а выявлять задачи, которые «застряли».

- План на день

Расстановка приоритетов на сегодня. Четкое, количественно измеримое задание на текущую смену. Сколько деталей нужно отгрузить? Какое оборудование требует повышенного внимания?

- Качество

Обзор основных проблем с браком за прошедшие сутки. Обсуждаем не количество, а причины. Есть ли повторяющиеся дефекты? Что мы делаем, чтобы устранить их?

- Охрана труда и безопасность

Акцент на специфических рисках, связанных с сегодняшним планом.

Главную роль играет визуальная доска, которая помогает мгновенно донести информацию. На ней отображаются планы — график загрузки и критичные проекты — и показатели: текущий OEE, процент брака, выполнение плана. Благодаря доске исчезает путаница, а информация становится доступной и понятной.

Работающие стандарты

Инструкции на производстве часто ассоциируются с пыльным талмудом, написанным «для аудитора». Наша задача — изменить это и создать стандарты и инструкции, которые будут работать.

Как это сделать? Вовлечь команду в разработку и улучшение рабочих инструкций, использовать их опыт. Идеальный инструмент для этого — методика TWI (Training Within Industry), точнее, ее ключевой компонент — метод 4-х шагов, который помогает упорядочить знания и передать их новичкам.

Шаг 1. Подготовка

Убедитесь, что рабочий готов к обучению, а рабочее место организовано.

Шаг 2. Показ операции

Опытный коллега или мастер показывает, как выполнять задачу, объясняя ключевые моменты и меры безопасности.

Шаг 3. Проба

Рабочий сам выполняет задачу, проговаривая ключевые моменты. Это гарантирует, что он понял, почему делает так, а не просто повторяет движения.

Шаг 4. Контроль и поддержка

Мастер контролирует выполнение и помогает новичку до тех пор, пока навык не станет автоматическим.

Лучшие операторы, участвуя в создании инструкций, становятся экспертами и наставниками. Ценный опыт накапливается и передается. Все это помогает сокращать время адаптации новичков и снижать процент брака.

Цифровые чек-листы на планшетах облегчают контроль выполнения заданий и снижают вероятность ошибок — это практичная помощь каждому участнику. Они не дадут забыть важный шаг, позволяют быстро вносить изменения и гарантируют, что все работают по актуальным стандартам.

Оперативное решение проблем

На производстве проблемы возникают регулярно. Чтобы действовать эффективно, важно не просто устранять последствия, а понимать, почему они вообще появились. Для этого команде нужны простые и понятные инструменты анализа.

Метод «5 почему» помогает докопаться до сути проблемы. Когда что-то идет не так — проект затягивается, станок встал — не ищем виноватого, а задаем вопрос «Почему?» пять раз подряд.

Например:

- Почему остановился станок? → Перегорел предохранитель.

- Почему перегорел предохранитель? → Нагрузка слишком высокая.

- Почему нагрузка высокая? → Режим резания настроен неправильно.

- Почему режим неверный? → Использовали старую инструкцию.

- Почему старую? → Новая не была доведена до участка.

Так команда устраняет не мелкую поломку, а источник системной ошибки — проблемы с управлением документацией.

Для анализа более запутанных ситуаций пригодятся два классических инструмента:

- Диаграмма Парето

Помогает увидеть, какие 20% причин создают 80% проблем, хотя в реальности пропорции могут быть иными. Например, при изучении брака в цехе мехобработки за месяц оказывается, что большую часть дефектов вызывают две вещи — износ инструмента и неправильная настройка станка. Решив их, можно резко снизить количество брака без лишних усилий.

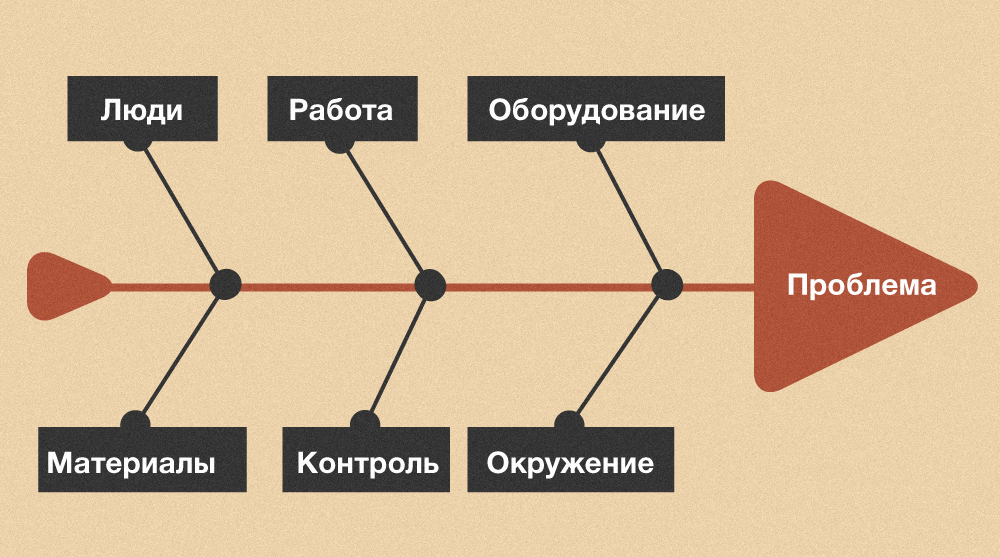

- Диаграмма Исикавы (Рыбья кость)

Это удобный инструмент для мозгового штурма. «Голова рыбы» — проблема, а «кости» — группы факторов: Материалы, Методы, Персонал, Оборудование, Измерения, Окружение. Заполняя диаграмму, участники проекта могут видеть, как много факторов влияет на конечный результат, и находить неочевидные связи.

Пример: на участке токарной обработки начали часто получать брак по размеру отверстия. Бригада использовала диаграмму и разложила причины по группам:

- Оборудование: износ шпинделя, люфт в патроне, недостаточная жесткость.

- Инструменты: тупые резцы, неправильно выбраны сверло/развертка.

- Материалы: нестабильная твердость партии.

- Методы: неверные режимы резания, нет стандартной наладки.

- Персонал: недостаточное обучение, разные приемы работы у смен.

Когда все визуализировано, стала очевидна ключевая связка причин — изношенный патрон и разброс в наладке между сменами. Решив их, команда резко снизила количество брака.

Эти инструменты помогают работать быстрее и точнее — как при выполнении отдельных задач, так и при управлении проектом в целом.

Мотивация — инструмент управления командой

На производстве главная мотивация рабочих — это уважение к их труду, ясность в задачах и возможность влиять на результаты работы. Деньги важны, но они лишь часть общей системы, где признание и развитие играют ведущую роль.

Признание и обратная связь

Внимание к сотрудникам должно быть не формальностью раз в год, а постоянной частью жизни коллектива. Это источник доверия, вовлеченности и стабильных результатов. Бумажные грамоты, которые пылятся в шкафу, — не мотивация.

На многих предприятиях успешно применяют немонетарные методы поощрения:

- «Работник недели/месяца»

Указывайте реальные достижения: «Сократил время переналадки станка с ЧПУ на 15%», «Запустил проект по снижению брака по допуску H7», «Уменьшил расход СОЖ на 10% за счет улучшенного процесса».

- Доска почета

Пусть она будет динамичной. Обновляйте список каждую неделю, отмечая сотрудников, проявивших инициативу.

- Благодарность от руководства

Короткое личное письмо или звонок от директора показывает, что руководство видит и ценит вклад каждого.

Правильная обратная связь помогает работнику расти профессионально. Простой алгоритм конструктивной ежедневной обратной связи, который можно применить:

- Начните с факта. Например: «Операция выполнена с опережением плана».

- Отметьте успех. Например: «Ты чисто выдержал шероховатость Ra».

- Укажите точку улучшения. Фокусируйтесь на результате, а не на личности. Например: «В следующий раз попробуй другую оснастку — это уменьшит вибрацию».

- Завершите словами поддержки.

Вовлечение в улучшения

Система рацпредложений работает честно, когда в ней нет формальности. Если идеи реально рассматривают и внедряют, а авторов открыто отмечают, сотрудники чувствуют, что их мнение важно.

Как запустить эту систему:

- Цель Kaizen

Сфокусируйте команду на небольших улучшениях (Kaizen) — таких, которые оператор может реализовать в течение дня или недели. Это устранение потерь на микроуровне: простоев, лишних движений, брака.

Примеры: перемаркировка мест хранения инструмента, установка держателя для чертежа, изменение маршрута тележки для исключения «спагетти», улучшение освещения на рабочем месте.

- Простота и скорость

Заполнение предложения должно занимать минимум времени. Форма или виджет доступен прямо на линии. Установите четкий срок реакции — 24–48 часов. Мастер или инженер лично обсуждает каждую идею. При отклонении автор получает ясную причину.

- Публичное признание

Главная награда — уважение к автору и его вкладу. Оформите «Стену Kaizen» или визуальную доску: имя автора, прежний метод, новый метод, эффект (экономия времени, меньше брака). Такой формат показывает реальные результаты и вдохновляет остальных.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Профессиональный рост

Лучший способ удержать опытного специалиста — это предложить ему профессиональный рост и новую роль, которая использует его экспертность.

- Карьерный путь «рабочий → наставник → мастер»

Такой путь должен быть не только вертикальным, но и горизонтальным. Опытный работник может стать экспертом‑технологом с более высокой категорией. Его задача — помогать другим, делиться опытом, формировать культуру мастерства.

- Наставничество и передача навыков

Сделайте роль наставника престижной и значимой. Это не просто старший коллега, а человек, который отвечает за качество работы и развитие команды. Его вклад признается, оплачивается и дает возможность участвовать в разработке стандартов.

- Перекрестное обучение для гибкости

Организуйте обучение смежным профессиям. Например, токарь может знать основы настройки фрезерного станка. Это делает коллектив гибким и устойчивым, помогает справляться с пиковыми нагрузками и повышает ценность каждого специалиста.

Так вы формируете не группу исполнителей, а команду мастеров — сильных, самостоятельных и вовлеченных в общий результат.

От показателей к действиям

Тезис «Нельзя управлять тем, что не измеряешь» — аксиома, особенно важная для производственной команды. Но один график с показателем OEE на стене ничего не изменит. Чтобы мотивировать людей, нужно сделать цифры личными — показать, как каждый может влиять на результат уже сегодня. Главное — помнить: эффективность команды рождается не из отчетов, а из точных метрик и осмысленных действий.

KPI, понятные всем

Производственники привыкли к общезаводским KPI — OEE (Общая эффективность оборудования), TRS (Общая эффективность производственной линии). Эти показатели важны для руководства, но для мастера и коллектива они слишком размыты. Их роль — нести ответственность за свой участок, поэтому метрики должны быть осязаемыми. Переводим KPI в конкретные, понятные для смены показатели:

- Время цикла — скорость

Сколько секунд (или минут) реально занимает изготовление одной детали или операции. Если норма — 30 секунд, а факт — 45, сразу видим, где нужно помогать оптимизацией.

- Коэффициент доступности оборудования — простои

Сколько времени станок работает и сколько — простаивает. Сюда входят время на переналадку и плановое обслуживание. Наша цель — минимизировать незапланированные простои.

- Процент брака по операции — качество

Сколько деталей ушло в брак именно на этом производственном участке.

Важная часть управления — наглядная визуализация показателей. Данные выводятся на дашборды в цеху: зеленый цвет показывает стабильность, красный — проблему. Панели связаны с системами управления, поэтому информация о работе оборудования и процессах обновляется в реальном времени. Например, оператор замечает падение доступности из‑за поломки и сразу вызывает слесаря. Если горит красный показатель брака, нужно вмешаться технологу.

Это не только контроль, но и возможность действовать вовремя. Команда видит результаты работы сразу, не дожидаясь отчета. Задачи решаются быстро и без лишней бюрократии.

Анализ потерь и циклы улучшений

Метрики показывают, где проседает процесс, но не раскрывают причины. Чтобы понять, что происходит, проводим регулярные сессии с ключевыми специалистами: мастером, технологом и наладчиком. Вместе разбираем основные потери — поломки, ожидание заготовок, переделку брака. Если снижается доступность — ищем, какая была поломка и почему. Если вырос брак — это сырье, настройки или навык участника? Главное — найти корень проблемы, а не виноватого.

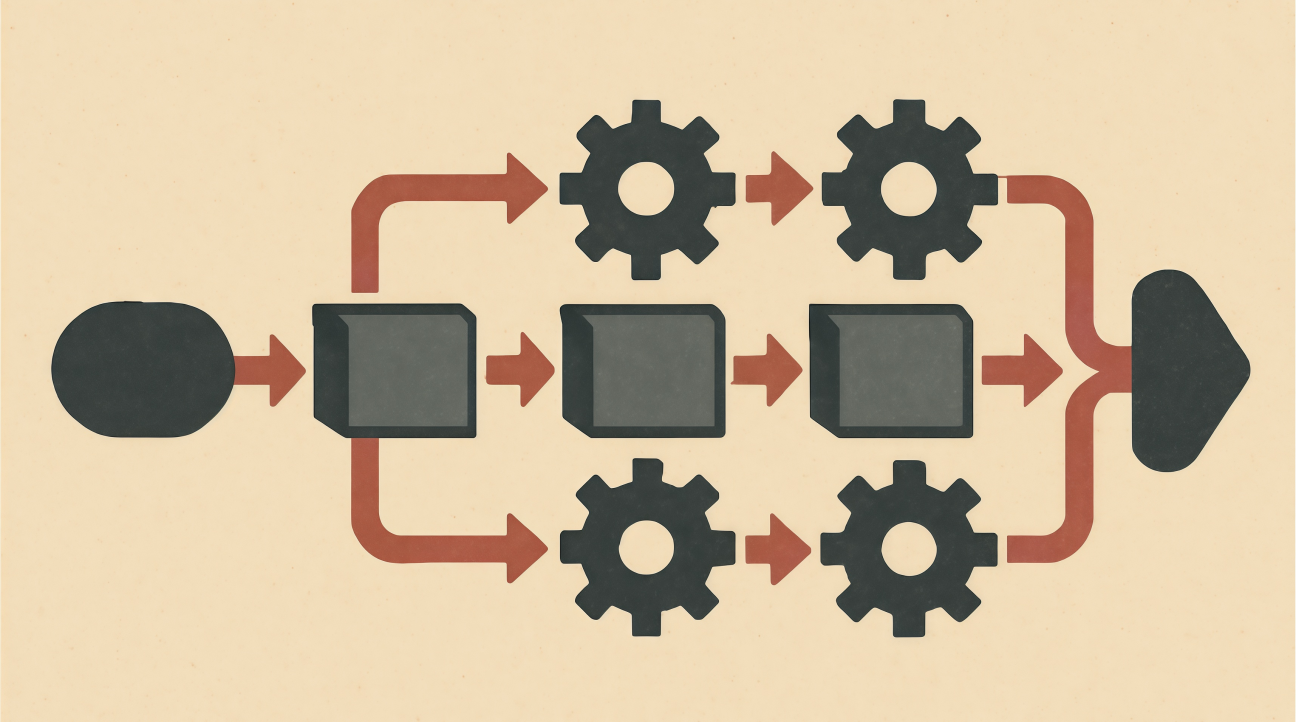

Здесь помогает принцип PDCA (Plan-Do-Check-Act):

- Планируй(Plan)

Определяем проблему и ставим цель. Пример: На прошлой неделе переналадка заняла 12 часов, нужно сократить до 8.

- Делай (Do)

Внедряем решение. Пример: Разработали чек-лист для подготовки оснастки и заготовок заранее.

- Проверяй (Check)

Измеряем результат. Пример: Смотрим отчеты за эту неделю. Время переналадки — 7,5 часов. Отлично!

- Действуй (Act)

Стандартизируем или корректируем. Пример: Вносим новый чек-лист в стандарт работы команды.

Так каждая проблема превращается в маленький проект по улучшению, в котором каждый видит свою роль.

Культура безопасности как индикатор дисциплины

На первый взгляд кажется, что безопасность существует сама по себе и является отдельной задачей. На самом деле коэффициент частоты травм с потерей рабочего времени LTIFR (Lost Time Injury Frequency Rate) — зеркало дисциплины и отношения к делу. Если сотрудник пренебрегает СИЗ или забывает о блокировке оборудования (система LOTO — Lockout‑Tagout), вряд ли он будет внимателен к технологическому процессу.

Связь очевидна:

- Низкая дисциплина в безопасности = Низкая дисциплина в соблюдении техпроцесса = Высокий уровень брака и падение качества.

- Безопасность строится на ответственности, внимании к деталям и следовании стандартам. Ровно те же принципы лежат в основе успешного производства.

Безопасность — это не просто цифры. За ними стоит зрелость команды — готовность работать осмысленно и придерживаться правил, а именно это делает производство результативным.

Подведем итог: управление производственной командой — это непрерывный проект. Его формула строится на пяти простых шагах:

Задайте ясную цель → Дайте нужные инструменты → Вовлекайте людей в улучшения → Измеряйте понятные метрики → Признавайте заслуги.

Задача руководителя не сводится к выполнению плана. Нужно создать такую производственную систему, которая сама будет адаптироваться и находить пути к росту.

Сделайте первые шаги уже сегодня:

- Проведите короткое, живое совещание, не превращая его в отчет.

- Выберите одну реальную проблему и разберите ее с рабочими по методу «5 почему».

- Разместите дашборд или график ключевого KPI в цеху.

Так начнут меняться и команда, и результаты.