Металлообработка может быть экологичной и продуктивной. Узнайте, как биоразлагаемые СОЖ, повторное использование материалов и системы рекуперации энергии помогают снизить нагрузку на природу и сократить затраты. В статье — практические советы по эффективному и чистому производству.

Экологическая ответственность — обязательный элемент успеха для современных предприятий, в том числе и в металлообработке. Главный вопрос — как сократить углеродный след и при этом оптимизировать затраты.

Это не прихоть, а стратегическая необходимость. Усиление экологического регулирования и глобальный тренд на декарбонизацию в сочетании с ростом цен на электроэнергию и сырье превращают энергоэффективность в вопрос выживания бизнеса.

Металлообработка — одна из самых энергоемких отраслей. На ее углеродный след влияют многие факторы: станки и печи потребляют много энергии, гальванические линии генерируют выбросы, а транспорт вредит экологии. Кроме того, производство оставляет множество отходов — стружку, обрезь, бракованные детали, шламы от гальванических ванн, — которые предприятия часто не перерабатывают. В результате бизнес сталкивается с двойной проблемой:

- Высокие счета за электричество.

- Давление регуляторов и клиентов, требующих «зеленую» продукцию.

Наша статья предлагает практическое решение. Мы покажем, как «зеленые» технологии позволяют предприятиям не только уменьшить вредное воздействие на окружающую среду, но и ощутимо экономить ресурсы.

Замкнутый цикл производства: максимум прибыли от металлоотходов

Сокращение углеродного следа в обработке металлов начинается с правильной работы с отходами в замкнутом цикле. Задача — не просто собрать металлический лом, а превратить его в ценный ресурс, который станет отличным сырьем для переплавки.

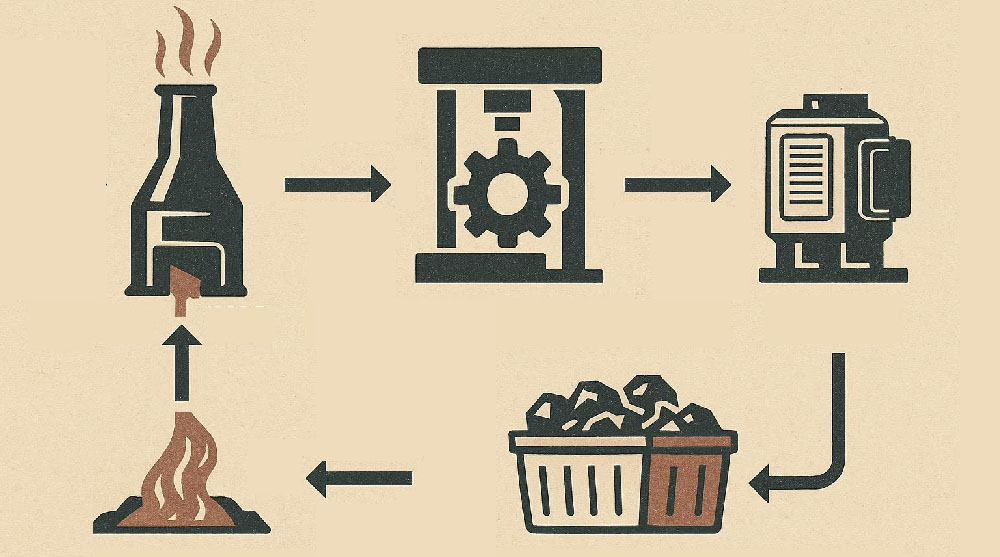

Сепарация и обработка стружки

Все начинается с подготовки металлоотходов, в которой главную роль играют технологии обработки стружки. Длинная и витая стружка сначала проходит через дробилки, которые превращают ее в мелкую, однородную фракцию.

После этого материал попадает в мощные центрифуги для удаления смазочно-охлаждающей жидкости (СОЖ). Это очень важный этап: дорогостоящая СОЖ не сгорает в печи и не увеличивает выбросы углекислого газа в атмосферу. Центрифуга возвращает в производство до 99% жидкости, а стружка становится почти сухой и готовой к дальнейшей переработке.

Очищенный металл отправляется в гидравлический пресс, где его прессуют в «шайбы» или «кирпичи». Такое брикетирование в разы увеличивает плотность материала, упрощая хранение и логистику, а главное — радикально снижает потери при переплавке. Благодаря этому лом становится первоклассным сырьем, и его цена на рынке заметно возрастает.

Чтобы этот цикл работал без сбоев, важно правильно организовать переработку: сделать удобные контейнерные площадки для сбора отходов и обеспечить четкую сортировку металлов.

Долгосрочное сотрудничество с переработчиками, которые стабильно покупают лом и предлагают за него честную цену, позволяют уверенно планировать производство. Идеальный вариант — когда предприятие становится источником сырья для себя самого.

Внедрение замкнутого цикла приносит три ощутимых выгоды:

- Прямой доход

Вы продаете высокоплотный, чистый лом в брикетах по выгодной рыночной цене.

- Снижение затрат

Сокращается объем отходов, что уменьшает расходы на хранение и транспортировку, и при этом возвращается ценная СОЖ.

- Экономия на сырье

Снижаются закупки первичного металла, потому что применяется вторсырье.

Современные технологии для снижения энергозатрат

Металлообработка — одна из самых энергозатратных сфер, поэтому шаги по повышению энергоэффективности принесут заметные экономические и экологические результаты.

«Зеленый» парк оборудования

Инвестиции в современные станки окупаются быстро, поскольку они устраняют хронический перерасход электричества.

- Морально устаревшие станки с гидравлическими и асинхронными приводами, которые потребляют слишком много энергии, особенно в холостом режиме, заменяются современными моделями. Новые станки с сервоприводами эффективно используют энергию, подстраиваясь под задачу. А интеллектуальные режимы энергосбережения автоматически уменьшают расход в паузах между операциями.

- Для насосов и вентиляторов — одних из самых «прожорливых» потребителей энергии — используются частотные преобразователи. Частотники регулируют скорость работы оборудования в зависимости от потребности, что дает существенное снижение расхода электричества.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Системы рекуперации энергии

Еще один источник экономии — системы рекуперации энергии, которые превращают отходы в полезный ресурс.

- Рекуперация тепла от систем охлаждения и печей

Тепло, которое раньше уходило в воздух, становится источником энергии. С помощью тепловых насосов избыточное тепло от оборудования, например компрессоров, собирается и используется для подогрева технологической воды или отопления цехов и административных помещений.

- Кинетическая энергия

Системы рекуперативного торможения, установленные на мостовых кранах и подъемниках в цеху, работают как мини-электростанции. Они улавливают энергию, которая выделяется при спуске груза и остановке, и возвращают ее в виде электричества в сеть. Цех уменьшает свои энергетические затраты и расходует ресурсы рациональнее.

Оптимизация энергопотребления

Чтобы технологические инвестиции приносили наибольшую отдачу, нужен четкий контроль. Для оптимизации энергопотребления важна прозрачность данных и удобные инструменты.

- Системы интеллектуального учета энергии (Smart Metering)

Системы дают детализированную картину энергопотребления по каждому цеху и оборудованию, позволяя в режиме реального времени увидеть, где и когда возникает пиковая нагрузка. Это инструмент для постоянного снижения энергетических издержек.

- Светодиодное освещение и датчики присутствия

LED- лампы работают в разы дольше и потребляют значительно меньше электричества, чем обычные лампы накаливания. А датчики присутствия в зонах нерегулярного использования, например в коридорах или на складах, рационально используют электроэнергию, автоматически отключая свет, когда никого нет.

Экологичные материалы и технологии обработки

Чтобы трансформировать металлообработку в «зеленую» отрасль промышленности, нужно переосмыслить весь технологический процесс — от выбора материалов до способов работы. Такой подход позволит сохранить природу и повысить эффективность производства.

«Зеленые» СОЖ

Традиционные смазочно-охлаждающие жидкости часто содержат вредные компоненты, которые накапливаются в окружающей среде и вредят здоровью. Выход — использование биоразлагаемых СОЖ.

Преимущества:

- Не содержат канцерогенов — меньше риск аллергий и кожных заболеваний у сотрудников.

- Легко разлагаются, что значительно облегчает и удешевляет процедуру финальной утилизации.

Оптимальная работа смазочно-охлаждающих жидкостей зависит не только от их состава, но и от надежной фильтрации и регенерации. Системы централизованной подачи и фильтрации равномерно подают жидкость и очищают ее от грязи, стружки и масла.

В итоге СОЖ расходуется меньше, а срок службы увеличивается в разы, что снижает объем отходов.

«Зеленые» материалы

Сырье тоже должно оставлять низкий углеродный след.

- Алюминий, произведенный с использованием «зеленой» энергии

Использование алюминия, произведенного на электроэнергии из возобновляемых источников (гидро-, ветро- или солнечной энергии), позволяет получить конкурентное преимущество и снизить углеродный след конечного продукта.

- Сталь с улучшенными экологическими характеристиками

«Зеленая» сталь — это сплавы, выплавленные с использованием чистых технологий: водорода или электроэнергии из возобновляемых источников. Благодаря переработке металла и экономии энергии нагрузка на окружающую среду уменьшается, а промышленность становится более экологичной.

- Энергоэффективные материалы

Там, где это допустимо, применяют менее энергоемкие материалы, в частности магниевые сплавы. В авиастроении и производстве электромобилей, где многое решает легкость конструкции, они становятся идеальной заменой. Магниевые сплавы обладают минимальной плотностью и отличными свойствами, что уменьшает общую энергоемкость изделия.

Аддитивные технологии

3D-печать металлом — настоящая революция в эффективности использования материала.

- Сокращение отходов

Производство деталей слоем за слоем почти не создает отходов, в отличие от фрезеровки или точения, где большая часть материала снимается в стружку. При 3D-печати деталь «выращивается» из порошка, и любой излишек материала можно собрать и использовать повторно.

- Легкие и оптимизированные детали

Аддитивные технологии позволяют создавать детали со сложной внутренней геометрией и решетчатыми структурами, которые невозможно получить традиционной обработкой. При этом такие детали не уступают по прочности обычным, но выигрывают в легкости. Меньший вес — меньший расход топлива и энергии на протяжении всего срока службы продукта.

Интеграция подхода: дорожная карта для предприятия

Как превратить «зеленую металлообработку» из амбициозной идеи в четкий, выполнимый план? Предлагаем рабочий алгоритм, который поможет вам внедрить экологичные решения без стресса для бюджета. Никаких абстрактных идей, только практика.

Диагностика: энергоаудит и аудит отходов

Это «нулевая точка». Чтобы понимать, куда двигаться, нужно провести глубокий анализ. Сделайте комплексный энергоаудит и аудит отходов. Часто самые большие потери энергии и ресурсов скрываются там, где их меньше всего ожидаешь. Такие «узкие места» — ключ к росту и экономии.

Зачем нужен аудит

- Покажет проблемные зоны с неэффективным энергопотреблением, например, изношенные насосы или устаревшие двигатели.

- Поможет оценить все виды отходов, чтобы увидеть, какие можно сократить, переработать или выгодно реализовать (например, спрессованную сухую стружку).

- Позволит объективно рассчитать окупаемость будущих инвестиций.

Расчет совокупной стоимости владения (Total cost of ownership, TCO)

Многих руководителей останавливает высокий ценник на новый экологичный станок или систему рекуперации. Используйте подход ТСО, который учитывает не только стоимость покупки оборудования, но и все расходы на его эксплуатацию в течение многих лет. Сюда входят:

- Цена закупки и установки (начальные инвестиции).

- Эксплуатационные расходы (энергия, вода, СОЖ).

- Расходы на обслуживание и ремонт.

- Расходы на утилизацию.

Часто дорогое, но энергоэффективное оборудование окупается за 3–5 лет только за счет экономии на электричестве и СОЖ. TCO позволяет показать, что «зеленое» решение, которое стоит дороже при покупке, в итоге оказывается самым выгодным. Инвестиции в экологию — это именно про долгосрочную экономию.

Поэтапная трансформация

Изменения могут быть постепенными и управляемыми. Сначала внедрите «быстрые победы» — простые решения, которые сразу принесут экономию, — затем переходите к крупным, капиталоемким проектам.

Например, начните с элементарного:

- Освещение. Замените лампы накаливания на светодиоды — сразу увидите разницу в счетах за электричество.

- Отходы. Установите пресс или дробилку. Сухая и спрессованная стружка занимает меньше места и ценится выше как вторсырье.

- СОЖ. Внедрите автоматическую дозаправку и фильтрацию СОЖ, чтобы снизить ее расход.

Затем переходите к масштабным проектам:

- Рекуперация тепла. Установите системы, которые улавливают тепло от компрессоров, печей и вытяжек и возвращают его для обогрева цехов или горячего водоснабжения.

- Парк станков. Составьте план постепенного обновления оборудования. Современные станки с ЧПУ потребляют меньше энергии, используют меньше СОЖ и имеют более точную обработку, что снижает процент брака.

- Водоснабжение. Запустите замкнутые циклы, чтобы уменьшить забор свежей воды и объем сбросов.

Сертификация и стандарты

После внедрения новых процессов важно оформить их официально и использовать в маркетинге. Экологические сертификаты, такие как ISO 14001 (экологический менеджмент), ISO 50001 (энергетический менеджмент), ISO 14064 (верификация выбросов парниковых газов) и ISO 14067 (углеродный след продукции), служат настоящим «зеленым паспортом» для вашего бизнеса.

Что это дает компании:

- Доверие

Подтверждение, что ваш бизнес соответствует международным стандартам экологии.

- Новые рынки

Доступ к крупным клиентам, которые работают по строгим критериям устойчивого развития (ESG)и выбирают только сертифицированных поставщиков.

- Улучшение имиджа

Предприятие воспринимается как современный и ответственный партнер.

Экологичность становится гарантией качества и стабильности.

Сокращение углеродного следа и снижение энергозатрат в металлообработке — важная задача, которая решается через бережную переработку, повторное использование и применение экологичных материалов. Это экономит ресурсы и оптимизирует производство.

Следующий этап развития— осознанный переход к зеленым технологиям, который становится стратегической инвестицией в устойчивый рост и прибыль.

Для начала стоит провести комплексный аудит производства и выработать индивидуальный план действий. Это поможет идти в ногу с мировыми трендами и опережать конкурентов, делая бизнес сильнее и экологичнее.