Стоимость металла — лишь верхушка айсберга, а его грамотный раскрой — это тот самый скрытый резерв, который напрямую влияет на вашу рентабельность.

Затраты на материалы — это 50–70% себестоимости готового изделия. И если присмотреться, то из этих затрат около 2–10% просто уходит в отходы — в зависимости от сложности заказа и того, как у вас выстроены процессы.

Давайте посчитаем на реальном примере. Допустим, материал для детали обошелся в 1000 рублей. Из этой суммы 20–100 рублей отправится в отходы. При партии в 500 деталей потери составят от 10 000 до 50 000 рублей за одну партию.

На крупном производстве эти цифры превращаются в миллионы, и если посмотреть на отчетность за квартал или год, то картина получается совсем безрадостная. Именно поэтому грамотный раскрой — это не просто «технологическая задача», а полноценная бизнес-стратегия, которая влияет на рентабельность.

Часто к этому подходят шаблонно: как-нибудь разместим детали на листе, а обрезки — неизбежное зло. В итоге ценный металл, который покупали по рыночной цене, после раскроя отправляют в утиль и сдают как лом.

Мы считаем такой подход скрытой, но управляемой потерей. Сокращение отходов — это не только прямая экономия, это еще и повышение конкурентоспособности, более эффективное использование ресурсов и, что немаловажно, вклад в экологичность производства.

В этой статье мы разберем все способы оптимизации раскроя — от современных программных решений до рабочих методов, которые можно внедрить уже сегодня. Вы убедитесь: даже небольшие изменения в этом процессе дают быстрый и ощутимый финансовый результат.

Основы экономии: ключевые понятия и виды отходов

Прежде чем перейти к практической части, вспомним теорию и разберем основные понятия, касающиеся отходов при раскрое листового металла.

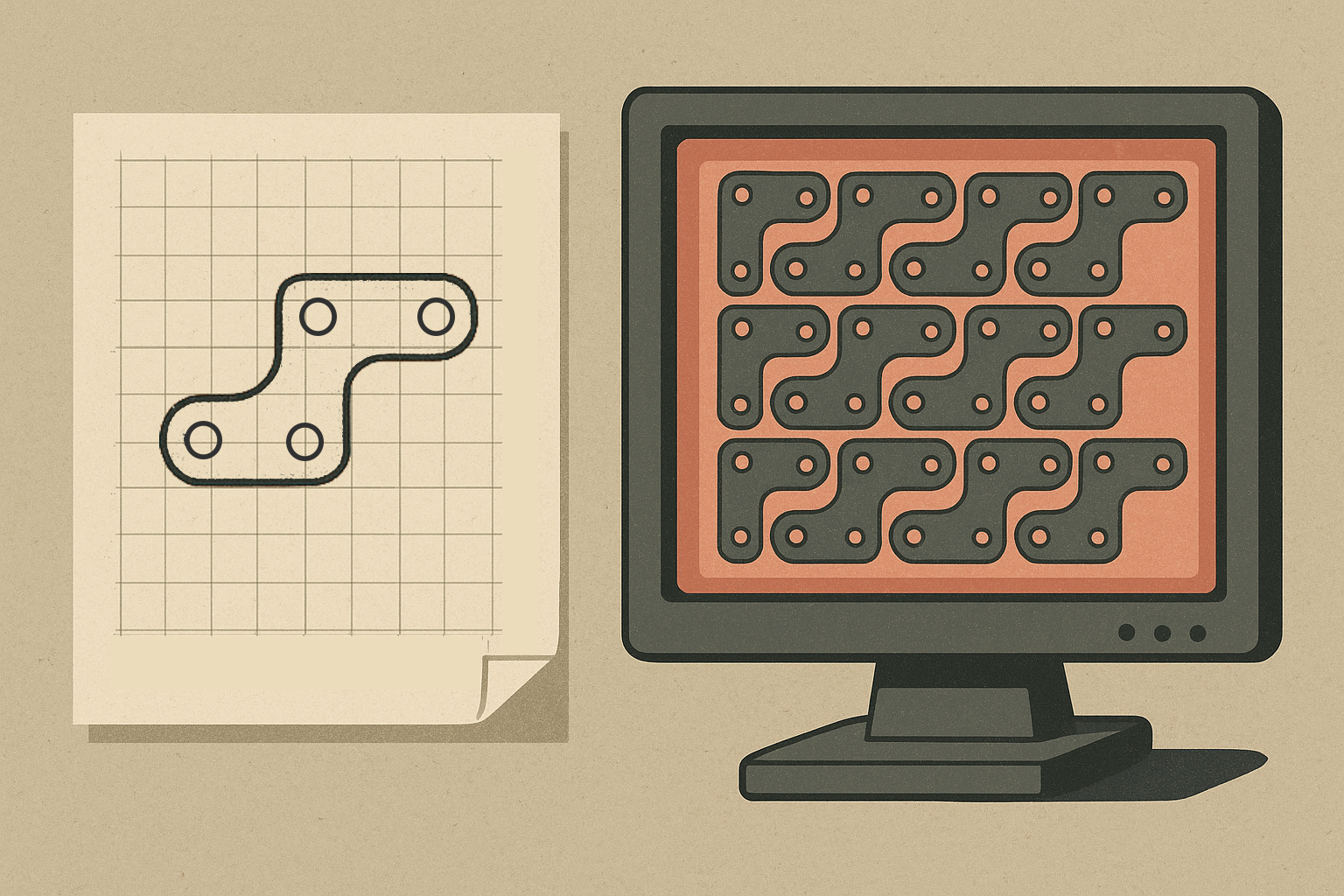

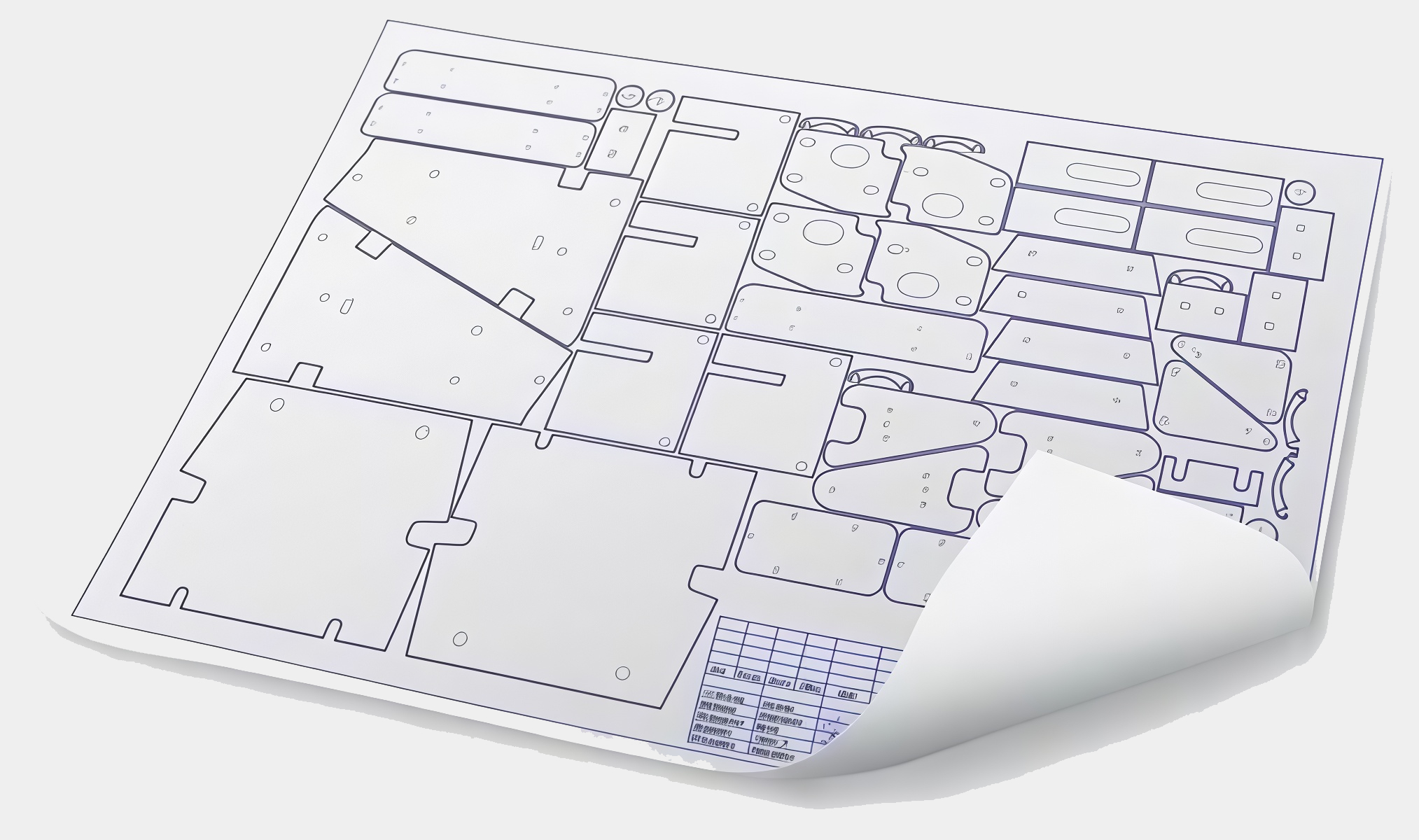

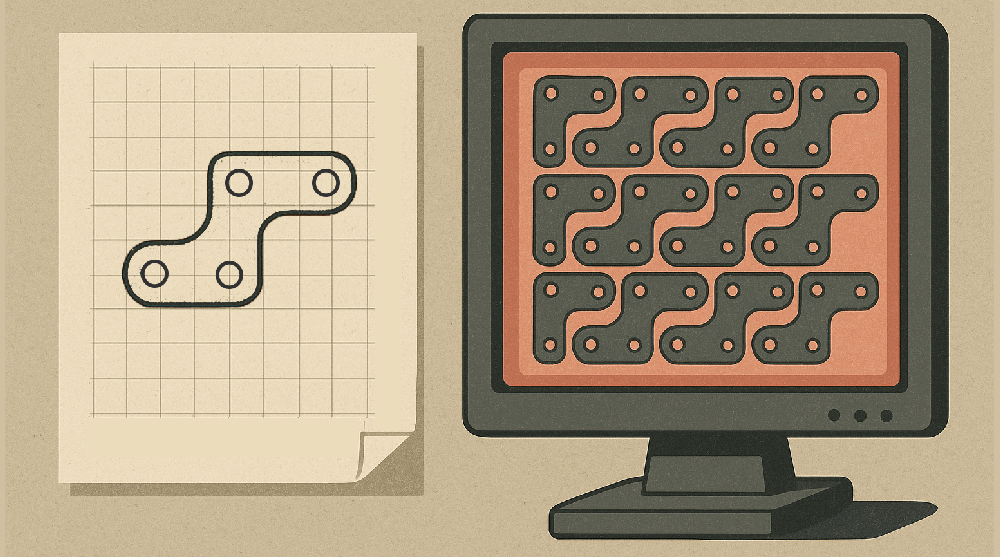

“Раскройный план” или карта раскроя

Это оптимальный план расположения заготовок на исходном материале (листе или плите). Ключевое слово здесь — “оптимальный», то есть наилучший. Мы подразумеваем “раскройный план”, после которого образуется минимальное количество отходов.

В классическом варианте карта раскроя представляет собой схему, на которой контурами обозначены детали. В современной практике, карта представлена в виде файла для загрузки в память станка. По этому файлу (алгоритму) станок выполняет раскрой металла автоматически.

Карта раскроя металла напрямую влияет на количество отходов, образующихся после обработки детали. Чем меньше отходов, тем ниже себестоимость, поэтому от того, насколько хорошо составлена карта, будут зависеть расходы производства.

Коэффициент использования материала (КИМ)

Понять, насколько оптимально составлен “раскройный план», можно с помощью коэффициента раскроя металла. Считается он просто:

- КРМ= Sд/Sл,

где Sд — суммарная площадь всех деталей; Sл — площадь листа.

Этот показатель подходит для простых задач, где из листа вырезаются куски разнообразной формы. В задачах, где срезается кромка или формируется фаска, следует использовать коэффициент использования материала:

- КИМ= Mд/Mл,

где Mд — суммарная масса всех деталей; Mл — масса листа.

Если вычислять коэффициенты через массу, то можно учесть все отходы, образующиеся при обработке металла.

КРМ и КИМ показывают, насколько эффективно используется металл: чем ближе показатель к единице, тем лучше составлена карта раскроя.

На практике коэффициенты можно сегментировать так:

- Неэффективно — 0,5 и меньше.

- Средняя эффективность — от 0,5 до 0,75.

- Эффективный — от 0,75 до 0,95.

- Оптимальный — от 0,95.

Классификация отходов

При раскрое металла все образующиеся отходы можно записать в одну из категорий:

- Неустранимые. Сюда относятся все отходы, обусловленные технологическими особенностями проекта. Например, обрезка листа по краям или вырез технологических отверстий.

- Устранимые. Потери из-за неэффективного расположения деталей, наличия пустого места из-за маленьких заказов и из-за человеческого фактора. Последнее чаще возникает при ручных (механических) способах раскроя.

При анализе эффективности раскроя металла очень полезно разделить все расходы на устранимые и неустранимые — это мгновенно покажет область для улучшений. А как этим воспользоваться, рассмотрим далее.

Современный подход: программная оптимизация раскроя

Один из самых эффективных инструментов для оптимизации раскроя металла — это специализированное программное обеспечение. Программ много. Они различаются по визуализации, сложности освоения, функциям, доступности по стоимости и ряду других признаков. Рассмотрим этот вопрос комплексно.

Как работают программы для раскроя (САПР, САМ-системы)

С программным обеспечением для раскроя важно разобраться с самого начала. Условно всё его многообразие можно разделить на две ключевые группы:

- САПР (CAD-системы) — это среды для автоматизированного проектирования. Если по-простому, в них вы создаете чертежи и 3D-модели ваших будущих деталей. Яркий пример — знакомый многим AutoCAD. Эти системы — мощный инструмент в руках инженера, который ускоряет и упрощает процесс конструирования.

- САМ-системы — это следующий шаг. Их задача — «объяснить» станку, что именно нужно делать. Они берут готовый чертеж из САПР и преобразуют его в управляющую программу (G-код), которую понимает ЧПУ. По сути, это переводчик с языка чертежей на язык координат и команд для режущей головы.

На практике программы часто комбинируют эти функции или тесно интегрируются друг с другом. Но общий принцип работы для большинства из них выглядит так:

- Шаг 1: Ввод данных

Вы загружаете в программу модели деталей (часто в форматах .dxf или .dwg) и задаете параметры исходного листа. Это основа для дальнейшей работы.

- Шаг 2: Настройка параметров

Здесь вы становитесь технологом: задаете зазоры между деталями, учитываете ширину реза (kerf) и определяете, насколько тщательно программа должна искать идеальный вариант.

- Шаг 3: Автоматическая оптимизация

Это «магия» программы: ее алгоритмы перебирают тысячи вариантов, чтобы компактно и без лишних потерь разместить все контуры на листе. Результат — готовая карта раскроя с максимальным коэффициентом использования металла.

- Шаг 4: Анализ и правка

Вы видите готовый план. Если что-то не устроило, можно внести точечные корректировки вручную или запустить расчет заново с другими настройками.

Финальный шаг — генерация управляющей программы для станка. Если ваше ПО включает CAM-модуль, то оно само создаст файл для ЧПУ. Внедрение таких решений — это прямой путь не только к экономии материала, но и к радикальному сокращению времени на подготовку производства. А время, как мы знаем, — это деньги.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Обзор популярных программных решений (от сложных к простым)

Столкнувшись с выбором программ для раскроя можно впасть в ступор. Выбор обширен. Есть бесплатное ПО, платное или частично-платное (покупаются отдельные модули). Некоторые позволяют автоматизировать процесс полностью, другие же дают “порулить” инженеру при составлении карты раскроя. И еще множества разных фишек.

Чтобы не заблудиться в выборе, рассмотрим, на наш взгляд, самые популярные программные продукты для оптимизации раскроя металла.

Профессиональные системы

Начнем с комплексных CAD/CAM систем — это профессиональный инструмент для решения самых сложных производственных задач. По сути, они объединяют в единый цикл процессы проектирования (CAD) и непосредственного управления станками (CAM), что делает подготовку производства не только быстрее, но и значительно эффективнее.

Среди наиболее востребованных на рынке решений можно выделить эти варианты:

- SigmaNEST — это мощный программный комплекс, который поддерживает работу с огромным парком оборудования: лазерными, плазменными, гидроабразивными установками и даже координатно-пробивными прессами. «Фишка» продукта — собственные интеллектуальные алгоритмы оптимизации, над которыми непрерывно работает внутренняя команда математиков. Что особенно удобно — вы можете начать с бесплатной версии Essentials для базовых задач, а затем перейти на более продвинутые редакторы (PRO, X1, True Shape Nesting), когда потребуются расширенные возможности. Пользователи ценят SigmaNEST за интуитивный интерфейс, богатый функционал и действительно высокую эффективность раскроя.

- Lantek — еще один гибкий и зрелый продукт на рынке. Это CAD/CAM решение, заточенное под оптимизацию раскроя листового металла и генерацию управляющих программ для большинства типов станков. Система развивается уже более 30 лет, и ее ключевое преимущество — это отлаженная обратная связь от тысяч производителей и конечных пользователей. Такой опыт позволяет разработчикам постоянно совершенствовать продукт, делая его одним из лидеров в своей нише.

Если рассматривать отечественные решения, то стоит обратить внимание на ADEM и СПРУТКАМ. Эти системы также охватывают полный цикл подготовки производства — от создания чертежа до выдачи управляющей программы на станок. Их важное преимущество — прямая поддержка от российских разработчиков. Это означает, что внедрение, обучение ваших специалистов и дальнейшее сопровождение будут проходить максимально гладко, без языковых и временных барьеров.

Что важно понимать при выборе таких систем

Да, они требуют и времени на обучение команды, и финансовых вложений — профессиональное и сложное ПО не может стоить дешево. Но именно эти инструменты дают максимальную отдачу на крупном предприятии, где каждая копейка экономии на материалах и каждая минута сэкономленного времени умножаются на масштаб производства.

САПР-модули

Если у вас уже используются какие-либо САПР, то к ним можно установить дополнительные модули. По крайней мере у популярных решений они есть. Например:

- Для AutoCAD — модуль “АвтоРаскрой”.

- Для COMPAS — приложение “Раскрой”.

- Для SolidWorks — модуль “NESTlNGWorks”.

У каждого из них разный функционал и интерфейс, но задача одна — получение оптимальных схем раскроя и оформление документации.

Такое решение не требует освоения нового ПО с нуля. Модули максимально дружелюбны к пользователям конкретных САПР: компетентный проектировщик в AutoCAD легко разберется в “АвтоРаскрой”. Это же касается и других модулей.

Онлайн-сервисы

Если нужно бесплатное решение, то и такое в интернете есть. Некоторые сервисы выглядят как калькуляторы. Они помогут в самых простых задачах для линейного раскроя. Проще говоря, сколько прямоугольных деталей поместится на листе. Например, так работает SmartCut.Pro.

Более продвинутый сервис — DX4. В нем можно рассчитать раскрой листовых, погонажных материалов и деталей непрямоугольной формы. DX4 можно использовать бесплатно, однако есть ограничение на количество раскроев.

Такие онлайн-сервисы оправданы на старте для небольших мастерских и цехов. Они позволяют оценить все преимущества программных методов и подготовиться к внедрению более сложных решений.

Преимущества программного раскроя

Результаты внедрения специализированного ПО вы почувствуете практически сразу — и вот в каких ключевых аспектах:

- Экономия материала до 20%

Интеллектуальные алгоритмы раскладки используют площадь листа практически на пределе возможного. Вы сразу увидите, как сокращается количество отходов.

- Рост производительности

Автоматизация рутинных операций по проектированию и техподготовке высвобождает время ваших специалистов. Это значит, что вы сможете обрабатывать больше заказов без расширения штата.

- Снижение брака и стабильное качество

Система автоматически учитывает технологические нюансы: тип резки, ширину реза, деформацию материала. Это минимизирует человеческий фактор и обеспечивает предсказуемый результат.

- Полный контроль за остатками

Программа ведет автоматический учет всех обрезков, фиксируя их размеры и местоположение. В будущем эти остатки можно эффективно использовать для других проектов.

- Гибкость и простота работы

Любые изменения в конструкцию или план раскроя вносятся за несколько кликов. Даже для сложных деталей система найдет оптимальный способ обработки, сохраняя эффективность использования материала.

Внедрение ПО: на что обратить внимание (Стоимость, обучение, интеграция с 1С/ERP)

При внедрении любого ПО для раскроя важно заранее проработать два ключевых момента: бюджет и обучение команды.

Стоимость — вопрос гибкий. Рынок предлагает решения под любой запрос. Начать можно даже с бесплатных версий, например, SigmaNEST Essentials. Это позволит «прощупать» базовый функционал, понять ваши реальные потребности и в будущем осознанно выбрать профессиональный пакет. Стоимость таких решений варьируется — обычно от 100 000 рублей, в зависимости от возможностей.

Обучение — это ваша страховка от неэффективного использования системы. Помните: какую бы мощную программу вы ни купили, ее потенциал раскрывает специалист. Поэтому сразу ищите, где ваши сотрудники смогут пройти качественное обучение. Часто такие курсы предлагают сами вендоры, но есть и независимые варианты.

С простыми системами сотрудник, скорее всего, разберется самостоятельно. Но чем сложнее инструмент, тем выше риск, что без профессионального обучения он будет простаивать. При внедрении профессиональных комплексов смело направляйте ключевых сотрудников на курсы повышения квалификации — это окупится быстрее, чем кажется.

Для крупных предприятий критически важна интеграция с ERP-системой (1С, Галактика и др.). Этот момент нужно проверять еще на этапе выбора ПО. Правильная интеграция даст вам в перспективе:

- Прозрачную отчетность — все данные в одной системе;

- Экономию ресурсов — автоматизация рутинных расчетов;

- Масштабируемость — рост производства без сбоев в учете;

- Автоматизацию снабжения — интеллектуальное планирование закупок.

По сути, интеграция превращает разрозненные инструменты в единый рабочий организм.

Классический подход: ручные методы и “технологическая смекалка”

Конечно, внедрение профессионального ПО — это серьезный шаг, но он подходит не всем. Особенно на старте или в условиях небольшой мастерской, где важна быстрая окупаемость и минимальные вложения.

Если у вас пока нет возможности осваивать сложные программы, но вы хотите начать экономить — вот несколько рабочих приемов для ручной оптимизации раскроя. Они требуют внимания, но не больших бюджетов.

Простые и эффективные приемы

- Симметричное расположение

Размещайте детали не просто «рядком», а со смещением, как элементы пазла. Часто симметричная схема позволяет уместить на том же листе на 1-2 детали больше. Попробуйте — разница будет заметна сразу.

- Комбинирование разных деталей

Не планируйте раскрой для каждого типа деталей отдельно. Сочетайте крупные элементы с мелкими — они идеально впишутся в промежутки и углы, которые иначе стали бы обрезками.

- Разумное использование обрезков

Определите для себя минимальный полезный размер обрезка. Старайтесь не резать лист так, чтобы оставались бесполезные куски. Лучше сознательно оставить несколько «запасов» под будущие мелкие детали.

- Группировка заказов

Не замыкайтесь в рамках одного заказа. Если у вас в работе несколько проектов, попробуйте разместить их на одном листе. Так вы сможете использовать лист практически без остатка.

- Резка по общей линии (Common Line Cutting)

Для прямоугольных и простых по форме деталей можно не оставлять зазор. Расположите их вплотную и режьте по одной общей линии — это сразу сэкономит несколько миллиметров на каждом пропиле.

Как выстроить процесс

Ручная оптимизация — это во многом искусство, основанное на опыте и «технологической смекалке». Но общий алгоритм поможет вам действовать системно:

- Начинайте с крупных деталей — разместите их в первую очередь.

- Затем заполняйте промежутки мелкими элементами.

- Объединяйте контуры, если позволяет технология резки.

- Анализируйте оставшиеся свободные зоны — возможно, туда можно добавить детали из следующего заказа.

Не экономьте на подготовке рабочего места. Хорошее освещение, качественный разметочный инструмент и надежное крепление заготовки — это не мелочи, а необходимость. Они напрямую влияют на точность и, в итоге, на вашу экономию.

Техники разметки и их точность

Когда карта раскроя готова, наступает этап разметки заготовки. Здесь есть принципиальное отличие: при работе на станке с ЧПУ вся информация уже содержится в управляющей программе, а при ручном раскрое — это задача специалиста.

Для качественной разметки вручную вам потребуется надежный инструмент: от обычных маркеров и измерительных приборов до более технологичных решений — шаблонов, проекторов или даже лазерных разметчиков.

Основные методы

- Прямая разметка

Самый доступный способ: чертеж, линейка и маркер. Точность здесь напрямую зависит от внимательности и опыта специалиста. Отлично подходит для простых контуров и единичных деталей.

- Разметка по шаблонам

Более технологичный подход. Шаблон (например, распечатанный на плоттере макет) накладывается на лист и обводится. Этот метод обеспечивает высокую точность и дает полезное преимущество: распечатав все детали в масштабе, можно заранее оптимизировать их расположение на листе, прямо как в цифровой карте раскроя.

- Проекционная разметка

Фактически, это перенос цифровой модели прямо на материал. Специальный проектор отображает контуры деталей на поверхности заготовки. Способ требует точной настройки оборудования, но обеспечивает высочайшую точность и идеально подходит для сложных деталей, где ручная разметка неэффективна.

Выбор метода зависит не только от сложности деталей, но и от объема работ. Для разовых задач достаточно простых методов, а при регулярных работах есть смысл задуматься о более технологичных решениях.

Снижение потерь на всех этапах: практические советы для цеха

Оптимизация карты раскроя — это основная задача для снижения стоимости изготовления металлопродукции, однако кроме этого есть еще несколько направлений, благодаря которым можно сэкономить.

Технологическая подготовка

Если излишние отходы бьют по экономике, то брак — это двойной удар. Вы теряете и материал, и время на переделку. При раскрое брак часто возникает из-за неправильно выбранного режима резки. Яркий пример — слишком высокая мощность лазера на тонколистовой стали, что приводит к наплывам, окалине и деформации. Такую деталь придется долго шлифовать, а в худшем случае — отправлять в утиль и начинать заново.

Чтобы избежать подобных ситуаций, важно:

- Грамотно подбирать технологию резки под материал и толщину.

- Точно настраивать параметры оборудования.

Кроме того, каждая технология резки имеет свою ширину реза — этот параметр нужно обязательно учитывать при создании карты раскроя.

Краткий обзор технологий:

- Лазерная резка — минимальная ширина реза, высокая точность. Идеальна для тонких и средних листов (до 30 мм).

- Плазменная резка — подходит для толстого металла (до 50 мм). Чем толще заготовка, тем шире рез и ниже скорость.

- Газовая резка — классика для толстостенных заготовок (до 300 мм и более). Ширина реза может существенно варьироваться.

- Гидроабразивная резка — универсальный метод для любых толщин (до 300 мм) с качеством реза, близким к лазерному.

Практические выводы:

- Если у вас есть лазер для листов до 30 мм, детали можно размещать почти встык, используя технику резки по общей линии (Common Line Cutting). Это максимально экономит материал.

- Для толстого металла требуется больше расстояния между деталями.

- Чем уже рез — тем выше итоговая экономия металла.

И помните о фиксации. Пока лист целый, он надежно закреплен. Но когда деталь вырезана и лежит внутри, она может сместиться. Решение — перемычки (Micro-Joints), которые временно удерживают деталь на листе до завершения всего процесса резки.

Работа с материалом

Отдельный резерв для экономии — это грамотная работа с материалом. Здесь можно добиться серьезных результатов, если подойти к вопросу системно.

- Начните с качества металла

Это кажется очевидным, но многие недооценивают риски: дефекты листов (внутренние пузыри, неравномерная толщина) ведут к прямым потерям. Вы не только бракуете детали, но и тратите время на перенастройку оборудования. Работайте с проверенными поставщиками, качество которых вы знаете.

- Стандартизируйте размеры закупаемых листов

Проанализируйте вашу специфику: какие размеры вы используете чаще всего? Как разные габариты влияют на процент отходов? Выделив 2-3 оптимальных размера, вы сможете:

- Закупать их крупными партиями с оптовой скидкой

- Сократить остатки после раскроя

Если у вас уже внедрено ПО для раскроя, используйте его для подбора оптимального размера листа. Просчитайте новый заказ для разных стандартных размеров — и выберите тот, что дает наилучший коэффициент использования металла (КИМ).

- Организуйте учет и использование обрезков

Не спешите отправлять остатки в лом. Лучше создать простой каталог обрезков — хотя бы в электронной таблице. Фиксируйте размеры и марки стали. Со временем эта база станет ценным ресурсом:

- Для мелких деталей и опытных образцов;

- Для срочных заказов, когда целый лист нецелесообразно использовать.

Вначале экономия может быть неочевидной, но через полгода регулярного учета вы удивитесь, сколько материала удается сохранить.

Организация производства

Не менее важны и организационные меры — те системные решения, которые помогают экономии работать на постоянной основе.

1. Инвестируйте в команду

Квалифицированные и мотивированные специалисты — ваш главный актив. Не экономьте на обучении: чем выше профессионализм сотрудников, тем меньше брака и выше скорость работы. Но одного обучения недостаточно — важно выстроить понятную систему мотивации. Внедрите принцип «сэкономил — заработал», например, через KPI или программу рацпредложений. Когда команда видит прямую связь между своей эффективностью и доходом, результаты не заставят себя ждать.

2. Наладьте сквозной учет

Материал не должен «теряться» на каком-либо этапе. Внедрите систему, которая отслеживает весь путь металла — от закупки до отгрузки готовой детали. Это поможет сразу находить слабые места, контролировать остатки и предотвращать необоснованный перевод материала в отходы.

3. Планируйте закупки стратегически

Вместо точечных закупок под каждый заказ старайтесь объединять потребности. Активнее взаимодействуйте с постоянными клиентами, чтобы понимать их планы на будущее. Многие компании формируют бюджет в 3-4 квартале — используйте это для своего планирования. И не забывайте о сезонности: зимой цены на металл часто ниже, и это удачное время для формирования запасов.

Такие системные шаги создают прочный фундамент для долгосрочной экономии, превращая разовые успехи в стабильный результат.

Оптимизация раскроя — это не разовый проект, а постоянный процесс. Он объединяет инженерную мысль, современные технологии, продуманное планирование и — что очень важно — культуру бережливого производства на всех уровнях.

Не пытайтесь объять необъятное. Начните с конкретных и выполнимых шагов:

- Проведите диагностику. Оцените ваш текущий коэффициент использования материала (КИМ) и объем отходов. Цифры покажут реальный масштаб возможной экономии.

- Начните учитывать остатки. Не нужно сразу внедрять сложные системы. Для начала хватит и простого реестра в Excel. Главное — понять, что у вас есть и как это можно использовать.

- Постепенно оцифровывайте процессы. Начните с бесплатных или недорогих программ. Прежде чем инвестировать в профессиональный софт, обязательно просчитайте его экономический эффект. На практике такие решения часто окупаются гораздо быстрее, чем предполагалось.

Главное — начать и продолжать. Каждое улучшение поможет вам экономить.

Для компаний, которые уже прошли этот путь, следующим шагом становится искусственный интеллект. Сегодня его алгоритмы помогают в прогнозных закупках и цифровой трансформации. Через 5–10 лет именно эффективное использование ИИ станет ключевым конкурентным преимуществом для промышленных предприятий. Уже сейчас есть смысл присмотреться к этим технологиям.