Алюминиевая пыль — это один из самых серьезных факторов риска на производстве. Она легко воспламеняется, и ее скопления на оборудовании и в воздухе могут спровоцировать взрывы и пожары.

Пыль ускоряет износ механизмов и приводит к незапланированным простоям и поломкам, а ее постоянное присутствие в воздухе вредит здоровью всех, кто так или иначе с ней взаимодействует.

Чтобы убедиться в реальной опасности алюминиевой пыли, вспомним несколько трагичных случаев:

- 29 октября 2003 года на заводе Hayes Lemmerz в штате Индиана в процессе плавления алюминиевой стружки произошел взрыв в пылесборнике. Помимо материального ущерба пострадало 3 рабочих.

- 2 августа 2014 года на заводе автозапчастей в китайском городе Куншане произошел ужасный инцидент — взрыв алюминиевой пыли, образовавшейся в процессе полировки дисков из алюминия. Трагедия унесла жизни более 70 человек, а общее число пострадавших превысило 180.

- 29 декабря 2021 года на предприятии Aerospace Industrial Development Corporation в Тайване вспыхнул пожар, причиной которого стал взрыв алюминиевого облака. В результате пострадало 7 работников.

- 23 января 2023 года на металлургическом заводе “Молирен” в Московской области произошел аналогичный взрыв алюминиевой пыли. Общая площадь возгорания составила 200 м2, при этом 2 сотрудника пострадали. К счастью, обошлось без жертв.

И это лишь небольшая подборка инцидентов, в которых причиной ЧП стала именно алюминиевая пыль.

А еще вдыхание алюминиевой пыли напрямую вредит здоровью человека. Токсины постепенно поражают ключевые органы — печень, почки, нервную систему. Это профессиональный риск, который со временем может привести к серьезным заболеваниям.

Вот почему алюминиевую пыль по праву считают одним из самых опасных факторов на производстве. Обильно пылит практически любая обработка алюминия — будь то шлифовка, резка, дробление или плавление. И эта угроза универсальна: под удар попадают предприятия любых масштабов — от небольших мастерских до крупнейших заводов. Масштаб последствий разный, но уровень риска остается высоким для всех.

Стандартные подходы не работают

Главная и самая серьезная угроза алюминиевой пыли — взрывоопасность. Ее уровень определяет ключевой параметр — НКПВ, или Нижний Концентрационный Предел Воспламенения.

Простыми словами, НКПВ — это минимальная концентрация пыли в воздухе, при которой любая искра может вызвать мгновенный взрыв или возгорание. Превысить этот порог в цехе — проще простого, поэтому контроль за пылью требует постоянного внимания.

Опасность алюминиевой пыли напрямую зависит от ее дисперсности, то есть от размера частиц. Чем пыль мельче — тем выше риск взрыва.

Чтобы оценить эту угрозу системно, в государственных стандартах всю горючую пыль делят на четыре класса опасности. Это помогает сразу понять, с чем вы имеете дело:

- 1 класс (повышенная опасность): НКПВ до 15 г/м³. Такой пыли нужно совсем немного, чтобы создать взрывоопасную атмосферу.

- 2 класс (взрывоопасная): НКПВ от 16 до 65 г/м³. Риск по-прежнему очень высок, но для взрыва требуется большая концентрация.

- 3 класс: пыль, которая воспламеняется в осажденном состоянии (например, в слое на оборудовании) при нагреве до 250°C.

- 4 класс: пыль, для воспламенения которой в осажденном состоянии требуется нагрев свыше 250°C.

Алюминиевая пыль чаще всего относится к первым двум самым опасным классам, где угроза взрыва в воздухе — первостепенна.

Чтобы точно определить НКПВ, потребуется лабораторный анализ по актуальным методикам — они описаны, например, в ГОСТ 12.1.044 “Пожаровзрывоопасность веществ и материалов”.

При этом есть один полезный исторический стандарт — ГОСТ 10096-76 “Пудра алюминиевая комкованная”. Он уже не действует, но его данные до сих пор не потеряли актуальности. Этот стандарт четко показывает, насколько размер частиц влияет на опасность:

- Для пыли крупнее 63 мкм НКПВ составляет 40 г/м³.

- Для пыли мельче 63 мкм НКПВ резко снижается до 15 г/м³.

Стоит появиться мелкой фракции — и производство переходит в категорию максимального риска. Эти цифры — отличный ориентир для первоначальной оценки опасности.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Сама по себе пыль, даже в опасной концентрации, при комнатной температуре не взорвется. Для этого нужен своего рода «спусковой крючок». И на производстве таких триггеров предостаточно:

- Искра. Ее источником может стать любое электрооборудование или случайный удар металлических частей оборудования.

- Нагрев. Температура самовоспламенения алюминиевой пыли — 520°C. Но уже при 410°C может начаться тление, которое быстро перерастает в открытое пламя.

- Водород. Это особая и очень серьезная опасность. Когда алюминиевая пыль или стружка контактируют с водой, происходит химическая реакция с активным выделением водорода — газа, который сам по себе чрезвычайно взрывоопасен.

И если возгорание или первичный взрыв все же произошли, главная опасность часто приходит следом — эффект вторичного взрыва. Ударная волна поднимает в воздух всю осевшую пыль, которая мгновенно воспламеняется и вызывает новый, часто еще более мощный взрыв.

Особенно высок этот риск на протяженных линиях и в системах с разветвленной сетью трубопроводов — там всегда много пыли.

Мы разобрали угрозу взрыва, но важно понимать: для вреда здоровью человека не нужны запредельные концентрации. Порог здесь значительно ниже.

Предельно допустимая концентрация (ПДК) алюминиевой пыли в воздухе рабочей зоны — всего 2 мг/м³.

Для сравнения: это в тысячи раз меньше, чем нужно для взрыва. Но даже при небольшом, но регулярном превышении этой нормы у сотрудников могут развиться профессиональные заболевания — диффузный пневмосклероз, эмфизема легких, хронические бронхиты, токсические поражения печени и нарушения в работе центральной нервной системы.

Итак, давайте соберем всю картину рисков воедино:

- Пыль в воздухе (аэрозоль) — это прямая угроза мгновенного взрыва.

- Пыль на поверхности — это риск воспламенения как от внешнего источника, так и от самовозгорания.

- Даже малые концентрации в воздухе — это тихая, но верная угроза здоровью персонала.

- Контакт пыли с водой — это химическая реакция с выделением взрывоопасного водорода.

Именно поэтому обычные методы уборки и вентиляции не просто малоэффективны — они могут быть опасны. Нужны специальные, продуманные решения, которые одновременно нейтрализуют все эти риски.

Нормативная база: обязательные требования и документы

Если ваше предприятие работает с алюминием, то в основе безопасности лежит знание ключевых нормативов. Далее мы приводим два главных документа, которые дают полное понимание рисков.

1. ГОСТ 12.1.044-89 «Пожаровзрывоопасность веществ и материалов»

Это основной инструмент для оценки угрозы. Он поможет определить все необходимые показатели пожаро- и взрывоопасности, чтобы можно было спроектировать эффективные системы защиты.

Конкретно для алюминиевой пыли из этого стандарта нужно вынести четыре ключевых параметра:

- НКПВ и ВКПВ — нижний и верхний концентрационные пределы взрываемости. Это «коридор» взрывоопасной концентрации.

- Pmax — максимальное давление, которое может создать взрыв. Этот параметр критически важен для расчета прочности оборудования и систем аварийного сброса давления.

- (dP/dt)max — максимальная скорость нарастания давления взрыва. Она показывает, насколько взрыв будет резким и разрушительным.

- Kst (индекс взрывоопасности) — интегральный показатель, который позволяет классифицировать пыль по степени ее «мощности» и правильно подобрать средства взрывоподавления.

2. ГОСТ 5494-95 «Пудра алюминиевая»

Этот документ содержит технические условия именно для алюминиевой пудры. Фактически, это готовое досье на основной источник риска. В нем вы найдете детальное описание взрывоопасных характеристик мелкодисперсных частиц, которое станет надежной основой для проектирования систем взрыво- и пожарозащиты.

Помимо работы с нормативами для взрывоопасного производства требуется составить два ключевых документа: Паспорт взрывобезопасности и Технологический регламент. Давайте разберемся, зачем они нужны.

Паспорт взрывобезопасности

Представьте, что это — медицинская карта вашего производства, но со взрывным уклоном. В паспорте содержится объективная оценка:

- Насколько вероятен взрыв или пожар на объекте.

- Как хорошо он защищен: хватает ли ему «лекарств» в виде систем противоаварийной защиты.

Это реальный инструмент для диагностики рисков и план по их нейтрализации. Все требования к нему четко прописаны в приказах Ростехнадзора (№331 от 03.09.2020 и №190 от 26.05.2021). Держать этот паспорт актуальным — значит держать под контролем безопасность всего предприятия.

Технологический регламент

Если паспорт — это диагноз, то регламент — это подробная инструкция по лечению и профилактике. Он отвечает на вопросы:

- Как правильно вести технологический процесс?

- Какие параметры (давление, температура) безопасны?

- Что делать, чтобы не допустить аварию?

Такой документ составляется как для всего предприятия, так и для отдельного станка.

Его основу составляют федеральные нормы (ФНП) и технические регламенты, например, ТР ТС 012/2011 «О безопасности оборудования для работы во взрывоопасных средах».

Что должно быть в регламенте при работе с алюминиевой пылью

Здесь мы спускаемся с уровня общих правил на уровень конкретных действий. Регламент должен четко прописывать:

- Характеристику отходов: какую опасность представляет алюминиевая пыль конкретного предприятия.

- Мероприятия по безопасности: какие шаги предпринимаются на каждом этапе для предотвращения возгорания.

- Технические средства защиты: какое именно оборудование страхует от взрыва (например, взрывные клапаны, быстродействующие отсекатели и др.).

Вместе эти два документа создают полную и рабочую систему управления рисками, превращая абстрактные правила в конкретные и обязательные к исполнению процедуры.

На любом производстве алюминиевая пыль оседает не равномерно, а очагами. Где-то она копится постоянно, а где-то ее почти не бывает. Логично, что и уровень взрывоопасности в разных углах цеха будет разным.

Чтобы системно подойти к защите, производственные площади делят на зоны по ГОСТ 31610.10-2012 “Электрооборудование для взрывоопасных газовых сред”. Это международный подход, который помогает понять, «кто есть кто»:

- Зона 20 — зона постоянного риска

Здесь облако взрывоопасной пыли — это часть нормального рабочего процесса. Типичные примеры: внутреннее пространство технологических емкостей, смесителей, системы пневмотранспорта.

- Зона 21 — зона вероятного риска.

Здесь пыль может появляться при обычной работе оборудования, но не висит в воздухе постоянно. Типичные примеры: непосредственная зона вокруг станков (шлифовки, резки), точки загрузки/выгрузки, места около аспирационных укрытий.

- Зона 22 — зона потенциального риска

Здесь пыль появляется редко и ненадолго, например, из-за неплотностей оборудования или при уборке. Типичные примеры: складские помещения, проходы, бытовки, расположенные рядом с цехом.

Практический смысл этой классификации в том, что для каждой зоны — свои требования к оборудованию и мерам защиты. Правильно классифицировать — значит не переплачивать за защиту там, где она не нужна, и не экономить там, где это смертельно опасно.

Проектирование системы аспирации на заводе

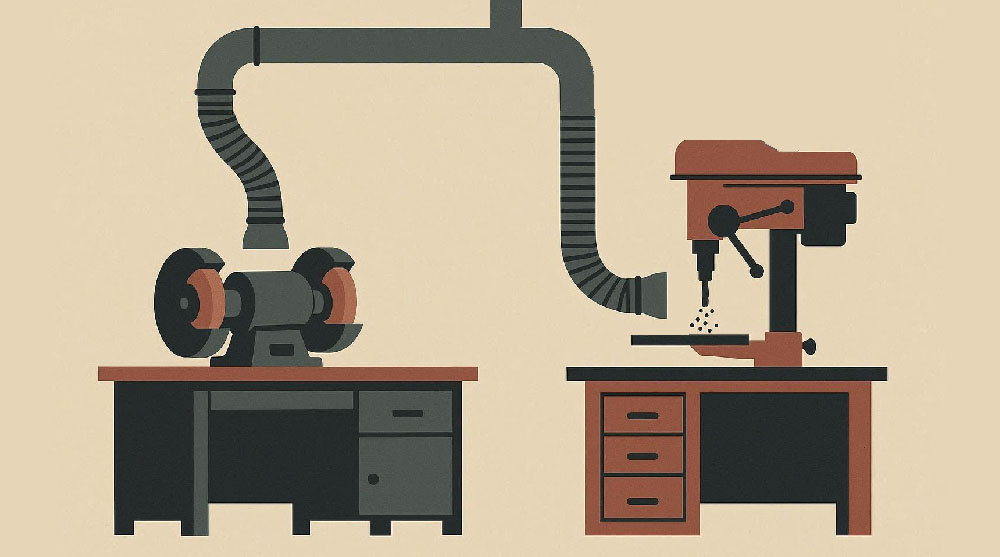

Для защиты рабочих от пыли в цехах по обработке алюминия используют аспирационные системы. Чтобы они работали эффективно, нужен грамотный проект, который создается в несколько этапов.

Этап 1

На этом этапе рассчитывают, сколько пыли образуется в процессе. Эта цифра — основа для выбора вентилятора нужной производительности. Так удается гарантировать, что оборудование будет полностью удалять пыль, не работая на износ и не расходуя лишнюю энергию.

Этап 2

Выбор типа оборудования. Ключевой критерий здесь — размер частиц пыли. Каждый тип эффективен для определенной фракции и обладает уникальным балансом преимуществ и ограничений. Правильный подбор гарантирует не только чистоту, но и экономическую целесообразность решения. Самые популярные решения:

| Тип | Эффективность | Особенности |

| Рукавные фильтры | Высокая | Рукава должны иметь продольную медную шину. |

| Циклоны | Умеренная | Плохо улавливают частицы менее 10 мкм. |

| Картриджные фильтры | Средняя | Не подходят для масштабного удаления отходов. |

| Мокрые скрубберы | Средняя | Из-за влаги возможна коррозия оборудования. |

Этап 3

Расчет и проектирование сети. Зная тип оборудования и его производительность, создают эффективную "кровеносную систему" — рассчитывают сеть воздуховодов и коллекторов. Главная задача здесь — точно определить аэродинамическое сопротивление, чтобы согласовать его с мощностью вентилятора.

Это гарантирует, что воздушный поток дойдет до каждой точки забора пыли без потерь мощности и перегрузки оборудования.

Когда ключевые решения приняты, важно не упустить детали, которые определяют надежность системы на годы вперед:

- Материалы. Оборудование должно быть изготовлено из материалов, стойких к реальным условиям вашего цеха. При наличии влаги или агрессивных сред выбор в пользу нержавеющих сталей — это не перестраховка, а разумная необходимость.

- Безопасность. Система должна быть оснащена надежными решениями для искрогашения и защиты от статического электричества, чтобы исключить риск воспламенения пыли в самой системе.

- Гибкость. Производство не стоит на месте. Ваша аспирационная система должна иметь запас для модернизации и легко адаптироваться к изменениям в технологии без серьезных переделок.

- Автоматизация. Работа системы должна быть максимально автоматизирована. Оператор контролирует процесс, а не управляет им вручную, и получает сигнал только в случае отклонений. Это повышает и безопасность, и эффективность.

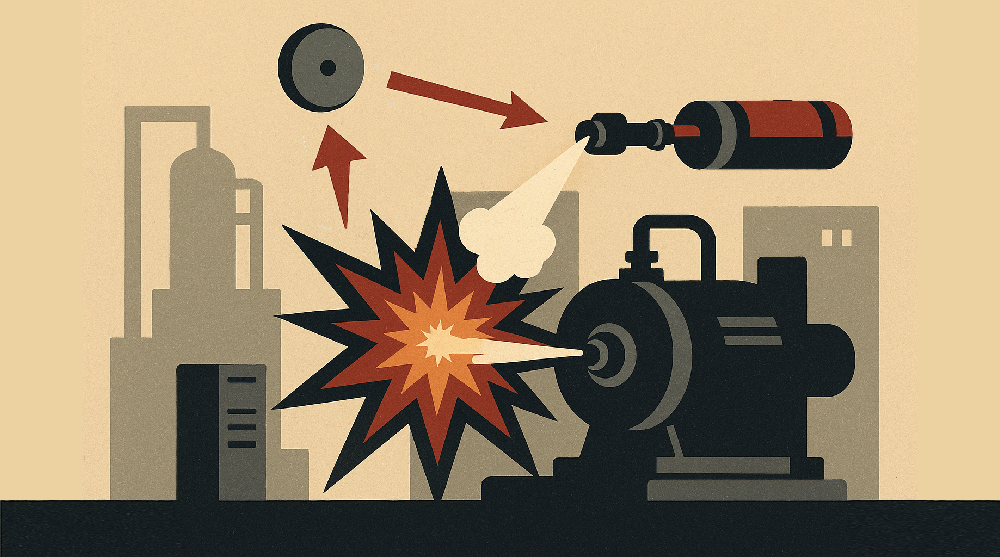

Системы взрывозащиты: пассивные и активные

На крупных технологических линиях локальная вспышка может спровоцировать цепную реакцию, выводя из строя целые участки и вызывая масштабный пожар. Чтобы последствия не были катастрофичны, необходима продуманная система взрывозащиты. Она делится на два типа:

- Пассивная — принимает удар на себя, локализуя и перенаправляя энергию.

- Активная — обнаруживает и подавляет взрыв в зародыше.

Вот самые эффективные решения, которые стоит рассмотреть.

1. Взрыворазрядная мембрана

Это специальная мембрана, которая работает как «предохранительный клапан»: при взрыве она мгновенно разрывается, отводя ударную волну и избыточное давление в безопасном направлении. Это спасает оборудование от разрушения. Например, мембраны типа VMP можно подобрать точно под установку — любого размера и формы.

2. Системы взрывоподавления

Это «скорая помощь» для оборудования. Система обнаруживает вспышку на миллисекундах и впрыскивает в очаг специальное огнетушащее вещество, подавляя взрыв в зачатке. Важный нюанс: после срабатывания систему нужно перезаряжать, а ложные сигналы могут повлечь серьезные затраты.

3. Изоляционные системы

Их задача — запереть взрыв в пределах одного аппарата, не дав ему распространиться по коммуникациям. Для этого используются быстродействующие задвижки, клапаны и пламегасители. В итоге вы получаете локализованный инцидент вместо остановки всей линии.

Базовый уровень защиты: искробезопасность

Любая сложная система бесполезна, если не исключены базовые риски. Поэтому критически важно:

- Использовать антистатические покрытия и регулярно контролировать заземление.

- Пользоваться искробезопасным инструментом.

- Обеспечить датчики контроля искробезопасными электрическими цепями.

Грамотная взрывозащита — это создание многоуровневого барьера на пути развития аварии, где все элементы страхуют друг друга.

Типичные нарушения

К сожалению, при проектировании новых цехов аспирационную систему часто отодвигают на второй план, рассматривая ее как вспомогательную, а не как критически важный элемент безопасности. Такой подход закладывает «мины замедленного действия», которые выливаются в серьезные аварии и незапланированные расходы.

Типичные ошибки, которые регулярно всплывают при аудитах:

- Слабая мощность. Оборудование не справляется с реальным объемом пыли, работая на износ и не обеспечивая защиту.

- Заброшенное обслуживание. Фильтры и воздуховоды забиваются, что резко снижает эффективность системы и повышает риск возгорания.

- Искрящий инструмент. Использование обычного инструмента при ремонте — это игра с огнем в буквальном смысле, особенно при работе с загрязненными элементами системы.

- Неправильное хранение отходов. Алюминиевая пыль в негерметичной таре или не в специально отведенном месте — это готовый источник для распространения взрыва по цеху.

- Отсутствие документов. Если на систему нет паспорта или регламента, а записи о ТО не ведутся, то ее эксплуатация превращается в игру без правил.

- Необученный персонал. Даже лучшая система бесполезна, если операторы не понимают, как она работает и как реагировать на отклонения.

Убедиться, что ваша система не содержит этих критических ошибок — значит не просто выполнить формальность, а принять реальные меры для защиты людей и производства.

План действий по модернизации участка

Если ваше производство столкнулось с избыточным пылением, а существующая аспирация не справляется, то наиболее верным решением станет комплексная модернизация.

План модернизации

- Начните с точной диагностики. Проведите аудит системы и лабораторный анализ пыли. Это даст точные параметры взрывоопасности (НКПВ, Kst, Pmax и др.) — фундамент для принятия верных технических решений.

- Замените «слабые звенья». На основе полученных данных вы сможете демонтировать неэффективные установки и подобрать новое оборудование, которое гарантированно решит вашу задачу.

- Оформите документацию для системы. Разработайте паспорт взрывобезопасности и актуальные технологические регламенты. Эти документы превратят набор устройств в законченную и безопасную систему.

- Заложите основу для долголетия системы. Разработайте четкий график ТО и ремонтов — это залог того, что система будет стабильно работать годы напролет.

Если модернизацию пока приходится отложить, сосредоточьтесь на мерах, которые сведут риски к минимуму:

- Проведите капитальное ТО. Замените фильтрующие рукава, устраните неплотности, отремонтируйте вентиляторы.

- Внедрите жесткий график уборки. Ведите журнал, где будет зафиксировано, что уборка осевшей пыли проводится каждую смену. Это простое правило — мощнейшая профилактика вторичных взрывов.

- Контролируйте, не дожидаясь поломок. Введите регулярный замер запыленности и проверку работы системы. Так вы сможете планировать ремонты заранее, а не в аварийном режиме.

Главное — действовать системно. Даже если полная модернизация — вопрос будущего, перечисленные шаги значительно повысят безопасность.

Алюминиевая пыль — это двойная угроза, где риски для здоровья человека и риски катастрофического взрыва идут рука об руку.

- Для здоровья опасна концентрация от 2 мг/м³.

- Для взрыва достаточно 15-40 г/м³ в зависимости от размера частиц, а спусковым механизмом может стать что угодно — от случайной искры до перегрева.

Именно поэтому безопасность не создается одним действием. Это результат комплексного подхода на всех этапах:

- Проектирование и внедрение. Основа — это грамотно спроектированные аспирационные установки, которые учитывают специфику именно вашего производства.

- Эксплуатация и документы. Система должна работать по четким правилам: с паспортами взрывобезопасности, технологическими регламентами, обученным персоналом и искробезопасным инструментом.

- Защита на случай ЧП. Вероятность взрыва, к сожалению, нельзя свести к нулю, поэтому обязательны системы взрывоподавления и изоляции, которые локализуют последствия.

- Развитие и мониторинг. Внедренные решения требуют постоянного обслуживания, проверок и модернизации в соответствии с изменениями в технологии.

Такой многоуровневый контроль на протяжении всего жизненного цикла — единственный путь к максимальной безопасности.

И обязательно изучайте современные тренды упреждающего контроля. Сегодня его обеспечивают технологии вроде IoT для удаленного мониторинга 24/7 и искусственный интеллект, способный анализировать данные и предсказывать сбои до их возникновения.