Управление расходными материалами на производстве — непростая задача. Часто решение кроется в базовых вещах: даже правильный подбор СОЖ для станков может принести серьезную выгоду — от сокращения издержек предприятия до повышения качества продукции.

Многие руководители предприятий считают расходные материалы для станков безусловными и неизбежными затратами. Однако это — отличный инструмент управления эффективностью. Излишняя экономия ведет к неизбежным потерям: снижению ресурса дорогостоящего оборудования, браку и росту затрат на утилизацию.

В этой статье разбираемся, как превратить расходный материал в источник конкурентного преимущества.

Стратегические компоненты производственной системы

Смазочно-охлаждающие жидкости (СОЖ), фильтры и масла — это основа станочного парка. Они необходимы для всех производственных операций — от резания и сверления до шлифовки и полировки. СОЖ минимизируют трение, смазывают и охлаждают контактные поверхности, а система фильтрации защищает рабочие жидкости от загрязнения.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Рассмотрим, на что влияют расходные материалы:

- надежность оборудования — предотвращение износа направляющих, шпинделей, гидросистем;

- качество — стабильность размеров, шероховатость поверхностей и наличие брака;

- производительность — скорость обработки, стойкость инструмента;

- экономика — стоимость материалов, инструментов, электроэнергии;

- экология — затраты на утилизацию;

- охрана труда — степень безопасности персонала.

Ответственный поставщик просто не предложит станок без комплектации многоступенчатой системой очистки, если технологический процесс обработки конкретной детали требует высокого давления подачи СОЖ.

Текущая стоимость многоступенчатой системы фильтрации составляет на сегодняшний день от 14 000 до 360 000 руб. (в зависимости от типа фильтрации: бумажный, фетровый и др.). Много это или мало — решает уже каждый заказчик индивидуально. Некоторые современные станки с ЧПУ стоят десятки миллионов, и экономить на этой составляющей – значит сознательно увеличивать эксплуатационные затраты, а также риски брака обрабатываемых деталей.

Смазочно-охлаждающие жидкости (СОЖ): выбор не только по цене за литр

Подбор СОЖ требует ответственного подхода. Неподходящий состав снижает качество выпускаемой продукции, приводит к перегреву станков и нарушает технологический процесс.

Назначение СОЖ

- Повышение качества изделий. Стабилизация реза и уменьшение вибрационных нагрузок для получения деталей точной геометрической формы с гладкой и ровной поверхностью.

- Увеличение срока эксплуатации станкового оборудования. Эффективное отведение тепла защищает заготовки от перегрева, термического расширения и деформации.

- Минимизация трения. Уменьшение износа кромок режущих инструментов за счет снижения усилия, требуемого для обработки металла.

- Удаление стружки и пыли. Вымывание абразивных частиц и загрязнений с рабочей зоны.

- Защита от коррозии. СОЖ с антикоррозийными добавками особенно актуальны для работы с высоколегированной сталью.

Для каждого станка следует подбирать оптимальный тип рабочей жидкости.

Типы СОЖ

Эмульсии. Изготовлены на основе воды (до 90%) и эмульгированного масла. Относятся к водосмешиваемому типу СОЖ, который при разбавлении водой образует грубодисперсную эмульсию. Содержат добавки для защиты от коррозии, бактерий и грибков, а также функциональные присадки.

| Плюсы | Минусы |

| Хорошие смазывающие свойства | Ухудшает видимость рабочей зоны за счет низкой прозрачности |

| Универсальность применения | Риск бактериального загрязнения |

| Доступная стоимость | Не подходят для твердых сплавов |

Синтетические. Не содержат масел. Они способны эффективно охлаждать зоны реза и отводить загрязнения. Синтетические составы используются для шлифовки и обработки легкой и средней интенсивности. Благодаря самому интенсивному охлаждению среди всех СОЖ они подходят для высокоскоростной обработки HSM.

| Плюсы | Минусы |

| Хорошее охлаждение | Высокая стоимость |

| Минимальное пенообразование | Низкие смазывающие свойства |

| Не загрязняют поверхность деталей и оборудования | Возможна химическая реакция с некоторыми металлами |

Полусинтетические. Содержат воду и небольшую концентрацию масел (до 10–50%). Совмещают свойства синтетических и масляных составов, за счет чего универсальны и подходят для большинства типов станочных работ.

| Плюсы | Минусы |

| Подходят для различных задач | Подвержены бактериальному поражению |

| Оптимальный баланс смазывающих и охлаждающих свойств | Несовместимы с некоторыми металлами |

| Длительный срок службы | Повышенное пенообразование |

Масла. Изготовлены на основе минеральных или синтетических масел с вязкостью от 2 до 4 мм2/с. Создают плотную пленку и применяются в условиях высоких нагрузок. Такие составы содержат антикоррозийные, антипенные, противоизносные и/или противозадирные присадки в концентрации 5–15%. С масляными СОЖ можно обрабатывать металл с большой глубиной реза, низкой скоростью подачи и тепловыделением не выше +250°C.

| Плюсы | Минусы |

| Высокие смазывающие свойства | Не подходят для работы с высокими температурами в связи с задымлением, испарением и горючестью |

| Защита от коррозии | Низкая степень охлаждения |

| Длительный срок службы | Сложно удалить с поверхности детали |

Отработанные СОЖ считаются отходами повышенного класса опасности и нуждаются в правильной утилизации (ГОСТ Р 53691-2009).

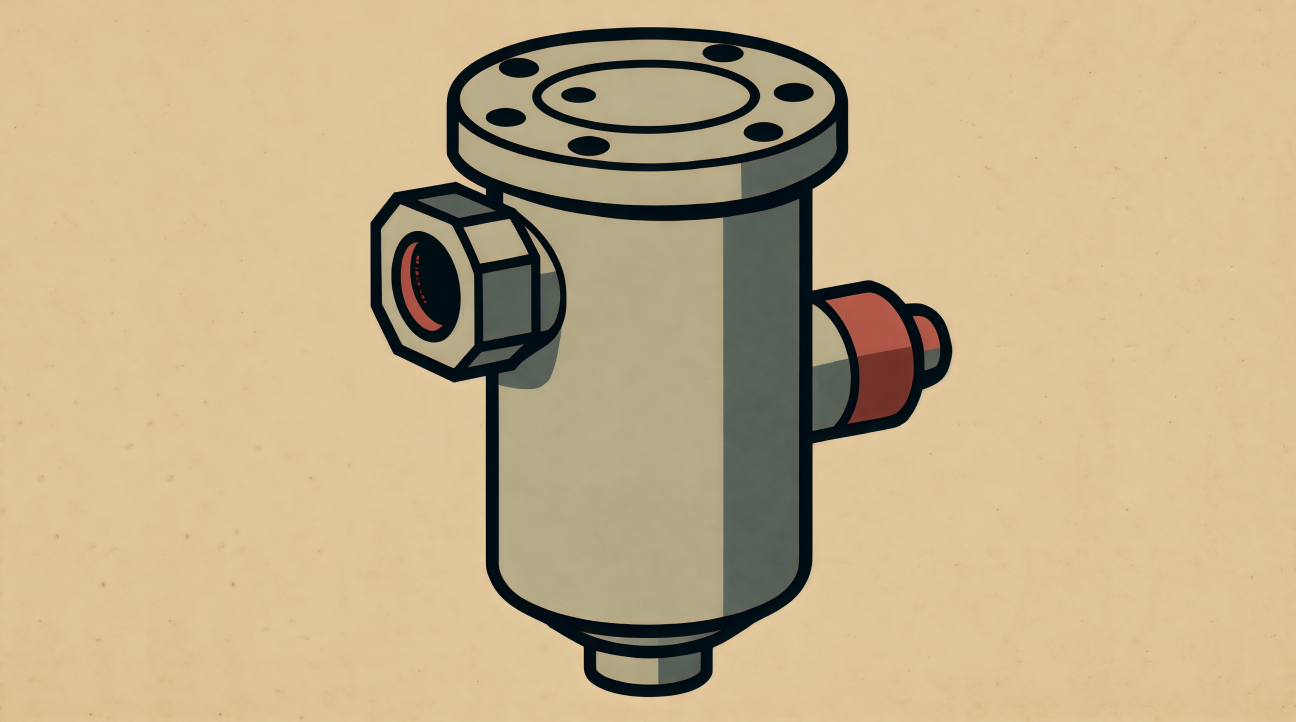

Для абсолютного большинства металлообрабатывающих станков используются СОЖ на водяной основе. Но попадание маслянистых составов в используемые жидкости практически неизбежно. Формирование маслянистой пленки может привести к развитию биологических загрязнений жидкости и необходимости ее преждевременной замены. Масляный сепаратор оперативно снимает эти загрязнения из замкнутой системы подачи СОЖ, устраняя предпосылки для развития микроорганизмов.

Стоимость такого фильтра незначительна, однако он позволяет существенно сократить затраты на замену СОЖ.

Критерии выбора СОЖ: чек-лист для технолога

Факторы, которые следует учесть при выборе смазочно-охлаждающей жидкости:

- технологический — степень охлаждающей или смазывающей способности;

- экономический — стойкость, частота замены, возможность восстановления, стоимость обслуживания системы;

- эксплуатационный — стойкость к сбиванию, защита от коррозии, бактерий и грибков;

- безопасность — низкое пенообразование, отсутствие масляного тумана и другие факторы, снижающие уровень вредности работ для оператора.

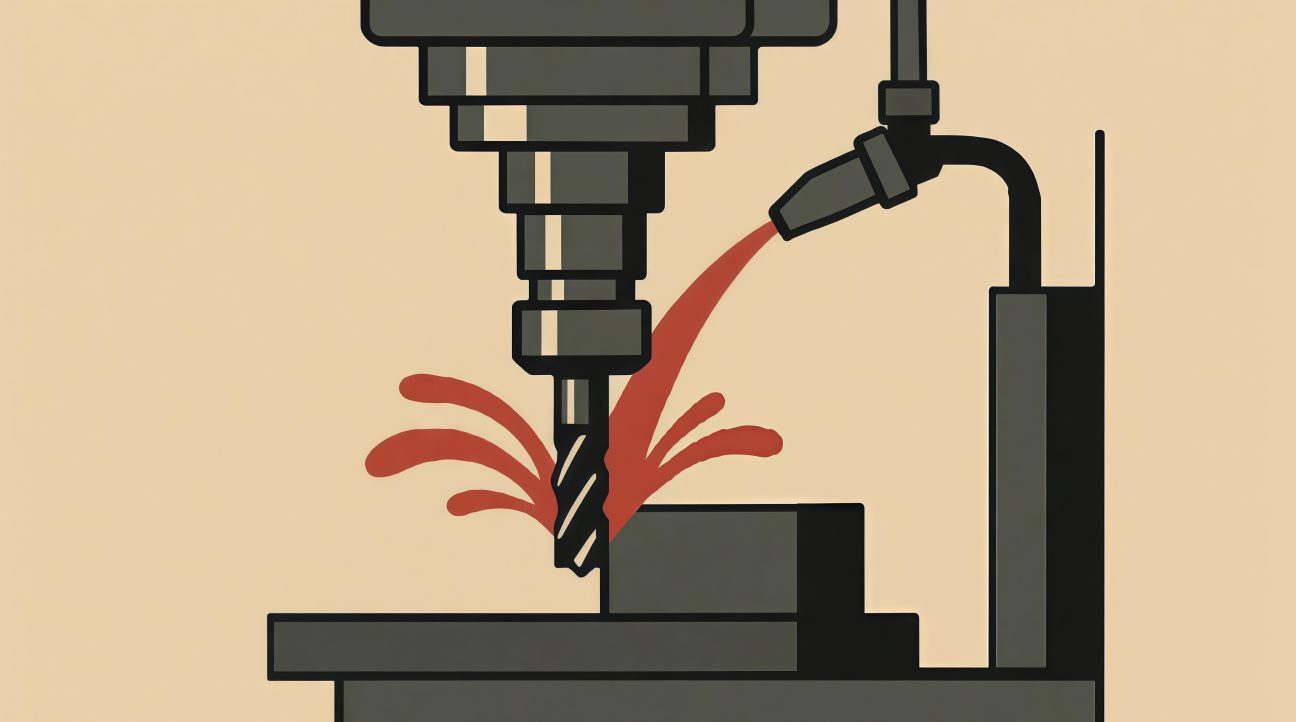

Практический пример: для сверления подойдут масляные СОЖ — они обладают отличными смазывающими свойствами и хорошо отводят стружку.

Системы подачи и обслуживания

Важно обеспечить стабильность подачи и качества СОЖ. Проверяйте уровень жидкости, очищайте ее от загрязнений и регулярно заменяйте. Отработанный состав ускоряет износ рабочих поверхностей.

В среднем эмульсионные составы нужно менять каждые 2–4 недели, полусинтетические — через 3–6 месяцев, синтетические — раз в год. Масляные СОЖ обновляют по мере загрязнения или окисления.

Обязательно контролируйте концентрацию рабочей жидкости. Она подбирается в зависимости от способа обработки и используемого материала. Например, для углеродистой стали подойдет 3–5% эмульсия, а для шлифования нужен синтетический состав концентрации 1,5–3%. Более точные данные указаны на упаковке производителя смазочно-охлаждающего материала.

Основные контролируемые параметры и их нормы:

- Концентрация раствора. Должна составлять ±0,5% от установленного значения. Проверяется ежедневно рефрактометром.

- Кислотность (pH). Норма — 8,5–9,5. Требует ежедневного контроля с помощью pH-метра.

- Содержание бактерий. Допустимый предел — не более 103 КОЕ/мл. Проверка проводится еженедельно с помощью тест-полосок.

- Наличие хлоридов. Максимальный уровень — 200 мг/мл. Измеряется методом титрования один раз в месяц.

Смазочный материал следует заменить при появлении неприятного запаха, изменении цвета, образовании пены, коррозии деталей и инструментов, а также при снижении качества обработки.

Упростить контроль за СОЖ поможет автоматизация. Она дает следующие преимущества:

- контроль показателей в реальном времени;

- регулярный автоматический сбор данных;

- анализ полученных показателей;

- поддержание стабильного качества рабочих жидкостей;

- сокращение расхода СОЖ;

- уменьшение участия персонала;

- продление срока службы оборудования.

С помощью автоматизации можно настроить способ подачи СОЖ в зависимости от операции.

В качестве опционального решения для металлорежущих станков иногда предлагают возможность дооснащения системой контроля концентрации СОЖ. Система подбирается с опорой на ИТ-решения профильного российского разработчика.

Дооснащение станка таким комплексом, по нашим данным, сокращает расходы на СОЖ до 50%. Кроме того, предприятие получает за счет снижения затрат на утилизацию отработанной жидкости и сокращение времени простоев оборудования, связанных с ее заменой.

Фильтры: защита инвестиций в станок и качество продукции

Фильтры продлевают срок службы СОЖ в 2–3 раза. Ниже — о том, как их подбирать и насколько их внедрение выгодно для предприятия.

Разбираемся в классификации

Типы систем фильтрации для СОЖ:

- Барабанные (центрифуги). Оборудование для глубокой фильтрации, используемое для синтетических и полусинтетических расходных материалов для станков. Они не влияют свойства состава и за счет центробежных сил удаляют частицы размером от 3–20 мкм. Благодаря высокой производительность центрифуги востребованы на крупных производственных объектах.

- Механические. Включают в себя группу различных фильтров с разной степенью очистки — сетчатые (50–500 мкм), ленточные (10–50 мкм), картриджные (1–25 мкм) и мембранные (0,1–5 мкм). Большинство из них требует ручной замены или очистки.

- Магнитные. Предназначены для станков, обрабатывающих ферромагнитные материалы. Способны справляться с частицами любой фракции — от нескольких микрон до нескольких миллиметров. К преимуществам магнитных сепараторов относят их непрерывную работу, низкие эксплуатационные затраты и отсутствие расходных материалов.

- Биологическая очистка. Ее назначение — УФ-обработка и дозированное добавление биоцидных веществ для подавления размножения патогенной флоры.

Для каждой операции должен применяться свой метод фильтрации. Все дело в размере металлической стружки: чем меньше ее частицы, тем более тонкую очистку должна поддерживать система.

Практический пример: для шлифования нужна тонкая фильтрация 1–5 мкм, а для резания или черновой обработки — фильтры, улавливающие частицы от 25–50 мкм.

Фильтрация масел в гидросистемах и смазочных системах станка

Смазочные и гидравлические системы станка тоже нуждаются в фильтрации. Масла со временем наполняются примесями, которые попадают в гидравлическую систему в результате износа оборудования и окисления рабочей жидкости, а также через зазоры в уплотнениях.

Последствия загрязнения масел:

- абразивный износ прецизионных пар;

- заклинивание механизмов;

- снижение точности обработки деталей;

- уменьшение химической стойкости рабочей жидкости;

- засорение узких каналов гидравлической системы;

- отказ оборудования.

В соответствии со стандартом ISO 4406 в гидравлических системах прецизионных станков класс чистоты масла составляет не выше 16/14/11 или 17/15/12.

Расшифровка: показатель 16/14/11 означает, что жидкостьобъемом 1 мл должна содержать не более 640, 160 и 20 частиц размером 4, 6 и 14 мкм соответственно.

Фильтры гидросистемы могут быть сетчатыми, проволочными, пластинчатыми, войлочными и металлокерамическими. Их устанавливают на всасывающей, напорной и сливной гидролинии. Здесь есть свои нюансы:

- фильтры на всасывающей гидролинии защищают от загрязнения всю систему, но снижают всасывающую способность насосов;

- фильтры на сливе задерживают все компоненты, попавшие в масло в процессе его эксплуатации, но создают подпор гидролинии;

- фильтры напорной гидролинии защищают все элементы, кроме насосов.

При выборе фильтра следует учитывать источник загрязнений, чувствительность системы к взвеси в масле, режим работы станка, рабочее давление и условия эксплуатации.

Практический пример: сетчатые фильтры устанавливаются на всасывающих и сливных гидролиниях станка, пластинчатые — на напорных гидролиниях.

Преимущества внедрения систем фильтрации в гидравлические и смазочные системы станка:

- уменьшение затрат на ремонт;

- снижение вероятности поломок;

- продление срока службы компонентов;

- минимизация простоев;

- увеличение КПД оборудования;

- продление срока службы рабочей жидкости.

Наибольшая экономическая выгода фильтрации масел отмечается в системах с высоким давлением и прецизионными компонентами.

Экономический расчет: что выгоднее — частая замена СОЖ или качественная фильтрация

Рассмотрим гипотетический, но реалистичный пример для оценки потенциальной экономии от внедрения системы фильтрации.

Использование СОЖ включает в себя сразу несколько статей расхода:

- приобретение смазочно-охлаждающих жидкостей;

- подготовка СОЖ к эксплуатации;

- контроль качества;

- фильтрация;

- замена;

- утилизация.

Допустим, станочный парк требует замены СОЖ в объеме 1000 л на каждый из пяти станков 4 раза в год. Примем, что СОЖ с учетом разбавления водой стоит 50 руб./л1, тогда объем затрат составит:

50×5×1000×4=1 млн руб./год

Расходы на утилизацию с учетом цены услуги 4000 руб./т:

4000×4=16 000 руб./год

Затраты на обслуживание при учете 20 000 руб. для одного станка с объемом рабочей жидкости 1000 л:

16 000×5=80 000 руб./год

Общие расходы:

1 000 000+80 000=1 080 000 руб./год

Примем, что фильтры продлевают срок службы СОЖ в 3 раза, тогда:

1 080 000/3=360 000 руб./год

Цена комплексной системы фильтрации — около 2 млн руб. Соответственно, она окупится примерно через 2,8 года эксплуатации, затем начнет экономить около 720 000 руб./год. В действительности период окупаемости будет длиться меньше, а выгода увеличится, так как при условии отсутствия фильтров мы не учли:

- постепенное увеличение степени загрязнение масла;

- снижение качества и скорости выполнение операций;

- простои при проведении обслуживания.

Вывод: система фильтрации экономически выгоднее, нежели частая замена СОЖ.

Индустриальные масла: разделяй и властвуй

Каждый компонент станка имеет свои особенности работы, поэтому нуждается в специальном смазочном материале. Подбирать одно масло для всего станка — в корне неверно.

Основные группы масел и их применение:

- Гидравлические (ГОСТ 17479.3-85). Их назначение — уменьшать зазоры между деталями рабочего органа. Имеют особый класс вязкости (ISO 32/46/68), антиизносные и окислительные свойства. Индекс вязкости таких составов зависит от температуры эксплуатации. Для станков, работающих в неотапливаемом цеху или подверженных высоким нагрузкам, необходимо масло высокой вязкости. В остальных случаях достаточно низковязкого состава.

- Смазочные. Используются для направляющих и подач. Характеризуются низкой вязкостью, противозадирными и противозаедающими свойствами. Работают с парами трения сталь-бронза.

- Для шпинделей. Обладают высокой степенью чистоты и термической стабильности. Обычно для шпинделей используются минеральные масла с высокими антикоррозийными свойствами.

- Редукторные масла (ГОСТ 20799-2022). Расходный материал с классом вязкости ISO 68 и выше. Для тяжелых условий эксплуатации оптимален индустриальный синтетический состав. Для червячных редукторов выбирайте полигликолевые синтетические масла — они обладают высокой термической стабильностью и низким коэффициентом трения.

- Консистентные смазки. Предназначены для труднодоступных узлов и подшипников с поверхностью, плохо удерживающей смазку. Консистентные составы устойчивы к вымыванию.

Перед выбором масла прочтите инструкцию по эксплуатации станка: там должен быть указан класс вязкости и рекомендуемый тип масла. Оцените условия эксплуатации, выберите тип состава (минеральный/синтетический), подберите присадки и проверьте совместимость с системой. Некоторые масла могут вступать в реакцию с эластомерными и пластиковыми уплотнениями.

Не смешивайте составы от разных компаний. Это может привести к потере их свойств, развитию химической реакции, сворачиванию масла или выпадению осадка. Перед заменой рабочей жидкости обязательно промойте систему.

Интегральный подход: управление жизненным циклом расходных материалов для станков

На предприятии должен быть разработан протокол управления СОЖ. Здесь указываются ответственные лица. Это дисциплинирует персонал и исключает простои производства из-за несвоевременно приобретенного материала или долгого ожидания его замены.

Практические советы по оптимизации управления СОЖ:

- Внедрите систему учета и мониторинга. Автоматизация производства помогает продлить срок службы СОЖ и сократить затраты на расходники.

- Сотрудничайте с поставщиком. Технический аудит необходим для выявления проблем и поиска решения для оптимизации. Заказывать его лучше всего у проверенных лиц. Оформить такую услугу у своего поставщика будет выгоднее: во-первых, он может предоставить скидку как постоянному клиенту, а во-вторых, будет заинтересован в результате.

- Рассчитывайте совокупную стоимость владения. Анализируйте темпы потребления материалов и процесс утилизации. Возрастающие затраты на рабочие жидкости требуют реорганизации производства. Возможно, вам поможет приобретение более качественных составов, пригодных для вторичной переработки. Также рассмотрите возможность улучшения системы фильтрации и корректировку способа подачи.

Оптимизация расходных материалов — инженерная задача, которая требует привлечения компетентных технологов и механиков. Кооперация персонала для решения проблем помогает получить быструю и ощутимую отдачу. Начните с малого: измерьте базовые показатели, рассчитайте расходы и потенциальную прибыль от модернизации технологических процессов. Не концентрируйтесь на точечной экономии расходников — стройте собственную надежную и предсказуемую стратегию производственной системы.

- Все цены приведены для примера и могут отличаться от действительной стоимости товаров и услуг. ↩︎