Часто резец меняют слишком поздно, что ведет к браку, износу станка и дополнительным расходам. Это как если бы смену масла в автомобильном двигателе откладывали до тех пор, пока мотор не начнет стучать. Мы собрали неочевидные сигналы, по которым опытный оператор может заранее «услышать» и «увидеть» усталость инструмента.

По внешнему виду резца сложно определить, что он теряет свои рабочие свойства. Инструмент может выглядеть нормально, но режущая кромка постепенно становится тупой, на ней возникают микротрещины и следы перегрева. Такие изменения не сразу бросаются в глаза, но именно они портят обработку, ускоряют износ оборудования и увеличивают расходы из-за брака.

Как научиться замечать эти сигналы вовремя, чтобы менять инструмент до появления серьезных проблем? В статье расскажем, как оператору «слышать» и «видеть» важные признаки и выбирать момент для замены, чтобы экономить ресурсы и сохранять высокий уровень качества.

1. Изменение характера и цвета стружки

Стружка многое расскажет об инструменте и качестве резки. Если резец в порядке, то стружка выглядит характерно для обрабатываемого материала. Это помогает понять, что процесс идет как надо.

В норме:

- Для углеродистой стали характерна упругая, длинная стружка в форме равномерно скрученной спирали. Цвет — от серебристого до соломенно-желтого.

- Нержавеющая сталь часто дает короткую, ломаную стружку с серебристым оттенком. Это связано с особенностями сплава и его структуры.

- При обработке чугуна стружка превратится в мелкую крошку.

- Алюминий формирует гладкую, непрерывную серебристую спираль, что говорит о правильном резании.

Тревожные сигналы:

- Стружка меняет цвет на синий или темно-фиолетовый? Значит, резец перегревается. Задние поверхности инструмента изношены, трение растет. Тепло не отводится со стружкой, а передается на деталь и резец. Последствия — ухудшение резания, ускоренный износ оборудования, рост брака.

- Если стружка превращается в неровные беспорядочные клочья, значит инструмент уже не работает, как надо — режущая кромка затупилась и не режет материал, а рвет его.

- Игольчатая, в форме слизней, стружка — опасный признак, особенно при обработке вязких металлов. Такая стружка имеет острые кромки и колющие концы. Она может запутаться вокруг инструмента, повредить поверхность детали и серьезно травмировать оператора.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

2. Изменение звука в процессе резания

Опытные фрезеровщики и операторы станков с ЧПУ умеют «слушать» оборудование. Они обращают внимание на звук резки — он меняется при первых признаках износа резца.

Это важный навык, который помогает заметить проблемы еще до визуальных изменений.

В норме:

Идеальный звук резания — ровный, монотонный и «сочный», без рывков и перебоев. Это говорит о том, что режущая кромка работает четко, без лишнего трения, металл срезается ровно.

Тревожные сигналы:

- Если вы слышите визг или скрежет, значит, геометрия кромки резца нарушена. Инструмент не режет, а давит и трет металл. Это опасно не только для детали, но и для подшипников шпинделя.

- Периодический «рычащий» звук и вибрации — следствие неравномерного износа резца. Он начинает «биться», портит деталь. Это прямой путь к браку.

- Прерывистый, «рвущий» звук говорит о нестабильном резании. Часто вместе с ним появляется рваная стружка, а значит, инструмент уже не справляется с задачей. Пора менять резец.

Если вы только начинаете свой путь в металлообработке, то попросите наставника продемонстрировать звук и вид стружки при работе новым, острым инструментом. Запомните эталонные ощущения — это ваш главный ориентир в будущем.

3. Ухудшение качества обработанной поверхности

Когда резец новый и острый, поверхность получается ровной, с характерным рисунком и нужным микрорельефом. Как только режущая кромка изнашивается, меняется не только звук и вибрация, но и внешний вид обрабатываемой детали.

Осматривайте деталь после каждого прохода инструмента. Обращайте внимание на структуру поверхности, рисунок следов резца и дефекты.

В норме:

Правильная обработка обеспечивает гладкую, ровную поверхность с равномерным рисунком от резца. В зависимости от операции она может быть матовой или блестящей, но обязательно без повреждений, заусенцев и искажения текстуры.

SOS-сигналы:

- Грубые риски и царапины. Когда режущая кромка тупеет, она не срезает, а сминает материал. Он частично «прилипает» к задней поверхности резца, образуя нарост. Жесткие частицы металла фактически превращают сам инструмент в грубый наждак, который при следующем движении царапает уже обработанную поверхность. Появляются глубокие риски и бороздки, которые портят изделие.

- «Ворсистые» края. Этот дефект особенно заметен на кромках, в отверстиях (при сверлении) или на тонкостенных деталях. Тупой инструмент не перерезает волокна материала чисто, а вытягивает их, оставляя заусенцы или тонкую, «ворсистую» кайму. Если вы проводите пальцем по краю и чувствуете «бахрому» — это однозначный сигнал, что дела плохи.

- Неравномерный блеск или пятна. Когда резец изношен, площадь контакта между ним и заготовкой увеличивается. На детали образуется наклеп — локальное упрочнение, которое сопровождается повышением температуры. Из-за этого появляются пятна и неравномерный блеск различной интенсивности. Эти зоны отличаются повышенной твердостью, что отражается на дальнейшей обработке и эксплуатации изделия.

- Ухудшение чистоты при неизменных параметрах резания. Это самый объективный и измеримый критерий. Вы можете полагаться на свой глаз, но профилометр скажет точнее. Если при прежних оборотах и подаче чистота обработки снизилась (например, с Ra 1.6 до Ra 3.2), значит, износ режущей кромки стал критическим. Резец «устал» и больше не может формировать микрорельеф поверхности с требуемой точностью. Срочная замена инструмента — единственное решение.

4. Появление дыма или непривычного запаха

Не полагайтесь только на автоматику, включайте зрение и обоняние. Глаза заметят малейшее изменение цвета стружки или появление дымки, а нос уловит нетипичные запахи. Это ваша мгновенная обратная связь с инструментом.

В норме:

В цеху всегда есть свой, специфический запах. Когда резец работает в штатном режиме, чувствуется легкий запах нагретого металла и СОЖ (смазывающе-охлаждающей жидкости). Процесс идет правильно — тепло выделяется умеренно и эффективно отводится.

Пора тревожиться:

- Густой, едкий дым от стружки или обрабатываемой детали однозначно указывает на критический перегрев. Причина: резец работает как тормоз, а не как лезвие. Требуется много энергии, чтобы преодолеть сопротивление. Энергия моментально переходит в тепло, которое окисляет металл. Вот почему стружка при перегреве часто имеет ярко-синий оттенок. Типичная ситуация при обработке металла без СОЖ тупым сверлом.

- Еще один сигнал — запах гари. Это может быть запах паленой пластмассы, если обрабатываете полимер, или перегретого масла, если работаете с СОЖ. Износ инструмента привел к такому росту трения, что система охлаждения не справляется со своей задачей. Температура в зоне резания стала недопустимо высокой. Выход — использовать новый резец.

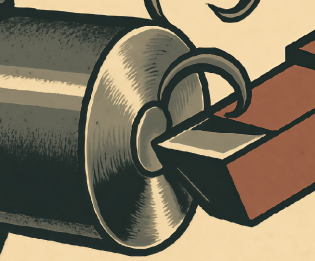

5. Повышенное усилие подачи и нагрузка на оборудование

Когда резец начинает терять остроту, работа становится тяжелее не только для инструмента, но и для станка. Нагрузка на шпиндель и двигатель возрастает, расход энергии увеличивается, а качество обработки падает.

Обратите внимание на показания датчиков нагрузки шпинделя и осевого усилия на подачу. На современных станках эти данные доступны в режиме реального времени. Для ручных станков важен звук двигателя и собственные ощущения — если приходится сильнее нажимать на рычаг подачи, значит инструмент уже не справляется.

В норме:

При хорошем состоянии резца показатели мощности и тока на станке не должны меняться при одинаковых режимах обработки. Работа идет спокойно, без рывков и задержек.

SOS-сигналы:

- Рост потребляемой мощности шпинделя. Тупая кромка — это большая площадь контакта с материалом, сильное трение, и как следствие, потребляемая мощность шпинделя при тех же режимах резания растет. Увеличение может быть незначительным (например, 5-10%), но оно четко показывает, что эффективность падает.

- «Застревание» инструмента и вынужденное снижение подачи. Оператор замечает, что инструмент начинает «зарываться» в материал и, чтобы избежать поломки или брака, снижает подачу. Значит, резец уже не справляется с отводом тепла и стружки и работает на пределе своего запаса прочности.

- «Натужный» гул и сопротивление на ручных станках. Если вы сверлите вручную и чувствуете, что приходится сильнее нажимать на подачу, а сам станок начинает реветь или вибрировать, то пора остановиться. Вы создаете избыточное осевое давление, пытаясь заставить тупой инструмент резать.

Что делать, если обнаружен один из признаков

Заметили признаки износа резца? Вот четкий план, что делать в таком случае:

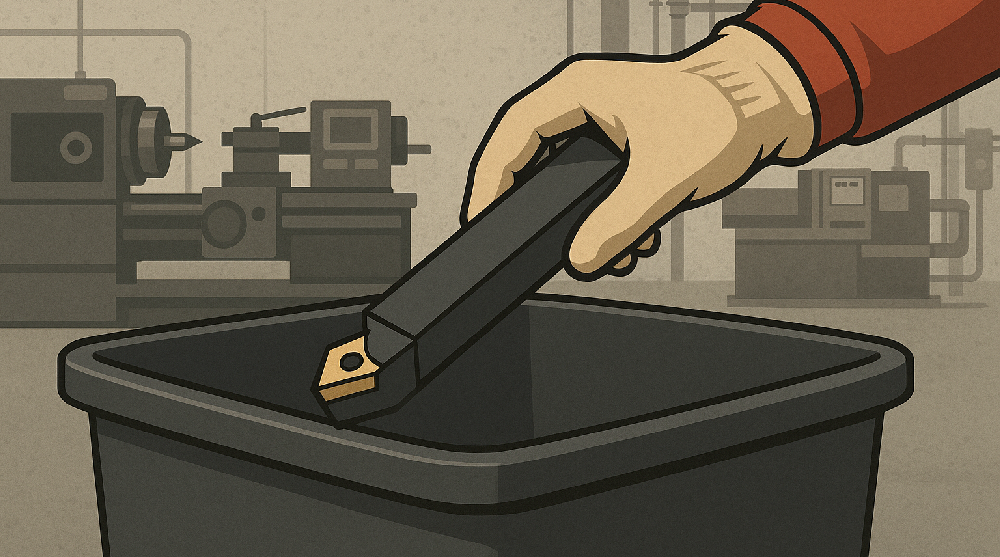

- Сразу остановите обработку. Дальнейшая работа изношенным инструментом приводит к браку, повышенным нагрузкам и поломкам оборудования.

- Возьмите лупу и внимательно изучите резец. Особое внимание уделите задней грани. Здесь вдоль режущей кромки в результате трения образуется блестящая полоска — ленточка износа. Если она ровная и однородная, это говорит о «здоровом» износе инструмента. Если же полоска неравномерная, с зазубринами, трещинами или имеет слишком большую ширину, то это признак катастрофического износа или ошибки в режимах.

- Оцените, какой из признаков был главным. Соответствует ли он типичной картине износа? Например, вы заметили ухудшение шероховатости поверхности и увидели, как широко растянулась ленточка износа. Это подтверждает, что резец затупился. Такой анализ помогает не только вовремя заменить инструмент, но и понять первопричину — возможно, вы работали на слишком высокой скорости резания.

- Замените изношенный инструмент на новый или переточенный, чтобы вернуть качество обработки.

- Если поймали износ вовремя, до катастрофического разрушения, то запишите время работы резца или количество обработанных деталей. Это — фактическая стойкость инструмента для данных режимов и материала. В следующий раз используйте этот показатель, чтобы запланировать превентивную замену. Так вы минимизируете брак и будете работать в режиме прогнозируемого обслуживания, а не экстренной остановки.

Мы в деталях разобрали, как распознать скрытые признаки усталости резца. Знание этих сигналов — это переход от реактивной тактики «сломался — выбросил» к проактивной стратегии.

Когда вы работаете реактивно, каждая поломка инструмента — дополнительные затраты на простой и исправление брака. Проактивность позволяет действовать на опережение, сохраняя контроль над технологическим процессом и гарантируя его стабильность. Это и есть настоящий инженерный подход.

Такой подход позволяет:

- Повысить качество продукции. Когда вы меняете резец до того, как он начнет "тянуть" металл или вибрировать, вы гарантируете идеальную чистоту поверхности и строгое соответствие допускам. Результат — стабильно высокое качество.

- Снизить риск брака и порчи дорогостоящих заготовок. В производственной цепочке часто используются дорогие материалы или уже частично обработанные детали. Разрушение резца может мгновенно превратить их в металлолом. Поэтому обнаружение износа вовремя — надежная страховка от катастрофического брака.

- Увеличить ресурс оборудования (шпинделя, подшипников). Изношенный резец создает чрезмерные динамические нагрузки. Удары и вибрации негативно сказываются на точности станка, разрушают подшипники и изнашивают направляющие. Острый инструмент работает мягче и этим продлевает срок службы.

- Использовать инструмент максимально эффективно. Проактивный подход помогает найти идеальный баланс экономии и безопасности: не переплачивать за преждевременную замену и не тратиться на ремонт последствий аварии. Вы полностью используете ресурс инструмента, не допуская внезапной поломки.

Не ограничивайтесь простым осмотром резца. Важно отслеживать, как именно он работает: состояние стружки, звук резания, качество поверхности детали. Если стружка стала мельче или поменяла форму, то стоит внимательно проверить инструмент. Новый необычный звук при работе часто говорит об износе. Ненужные шероховатости на поверхности — еще один красный флаг.

Начните замечать эти детали, и ваш инструмент прослужит дольше, а производственный процесс станет надежнее и эффективнее!