Выбор конструкционного металла — непростая задача. Каждый сплав имеет свои свойства и свое назначение. Эта статья поможет вам избежать ошибок в проектировании и сократить затраты. Мы систематизировали ключевые свойства металлов и создали подробное руководство.

Наверняка вы задумывались о том, почему детали из разных металлов одинаковой прочности ведут себя по-разному и имеют разную стоимость. Все дело в том, что сплавы не ограничиваются одной характеристикой. Они имеют множество свойств — от прочности и пластичности до износостойкости и свариваемости. Их понимание — это основа надежного и экономичного проектирования.

Сегодня мы подробно объясняем виды и свойства конструкционных материалов.

Механические свойства: выдержит ли нагрузку

Перечислим реакции металлов на приложенные силы.

Прочность

Предел прочности, или временное сопротивление — это напряжение, которое выдерживает металл до разрушения (ГОСТ 1497-2023). Если упростить, то это способность материала выдерживать нагрузки без потери своей структуры.

Для сплава не менее важен предел текучести. Это напряжение, при котором конструкционный металл деформируется без роста нагрузки. Чем ниже это значение, тем при более низких нагрузках начнется необратимая деформация. Совокупность предела прочности и предела текучести — главная характеристика запаса прочности металла.

Невысокий предел текучести полезен для деталей, для которых важна пластичность, например для арматуры железобетонной конструкции. Для узлов, работающих под высокой нагрузкой, он губителен и быстро приведет к деформации. Увеличить предел прочности поможет легирование и/или закалка металла. Другие способы «усиления» материала — наклеп (нагартовка), дробеструйная обработка и накат. Учитывайте, что некоторые из этих технологий могут снизить другие характеристики, например, пластичность и вязкость.

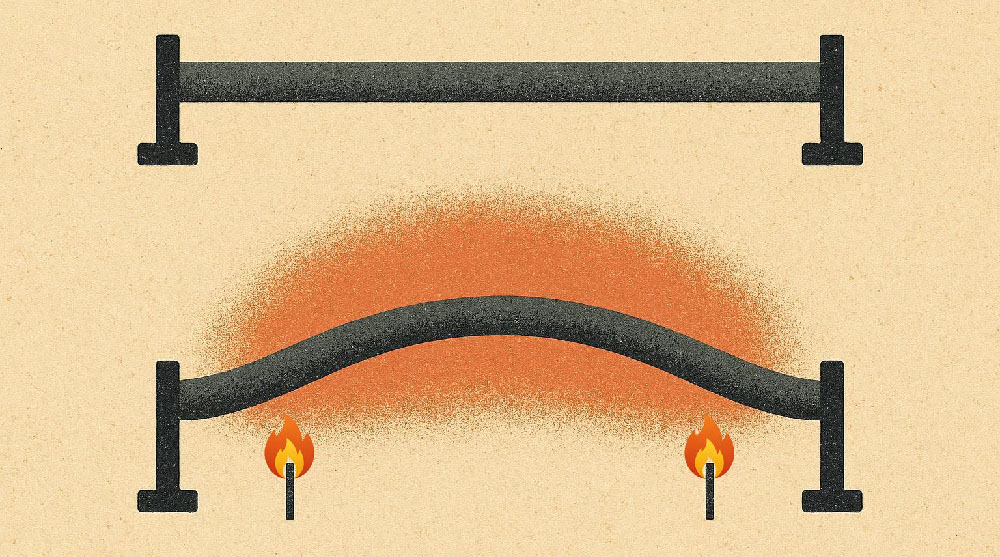

Стальная балка с низким пределом текучести со временем «провиснет»: потеряет проектную геометрию и накопит пластические деформации. Это приведет к разрушению конструкции даже при отсутствии достижения балкой предела прочности.

Экономически выгоднее приобретать стали с высоким пределом прочности и текучести. Это снижает металлоемкость и массу изделий, при этом сохраняются требуемые качества по проекту и нормам ГОСТ.

Пластичность и хрупкость

Пластичность — это способность накапливать высокие остаточные деформации перед разрушением. Такие металлы изменяют форму под действием нагрузки и сохраняют ее после ее снятия. Пластичные металлы поглощают больше энергии при разрушении. Они способны перераспределять напряжение и предупреждать о разломе с помощью деформаций.

Ключевые показатели пластичности:

- Относительное удлинение. Процентное увеличение длины детали после разрушения по сравнению с исходными размерами. Чем выше этот механический показатель, тем более пластичен металл. Для конструкционных сталей его значение обычно составляет 15–30%.

- Относительное сужение. Процентное уменьшение площади поперечного сечения в месте разрыва по сравнению с начальной площадью. Здесь по аналогии с удлинением высокое значение свидетельствует о пластичности и вязкости металла.

Хрупкость прямо противоположна пластичности. Металлы с высокой хрупкостью быстро разрушаются без внешних пластических деформаций. Если пластичный материал перед растрескиванием может изогнуться, то хрупкий при превышении допустимой нагрузки ломается без предупреждения. Здесь можно провести аналогию с ветками дерева: сухой сучок при изгибе сразу надломится, а «живой» сначала изогнется, а затем будет постепенно разрываться.

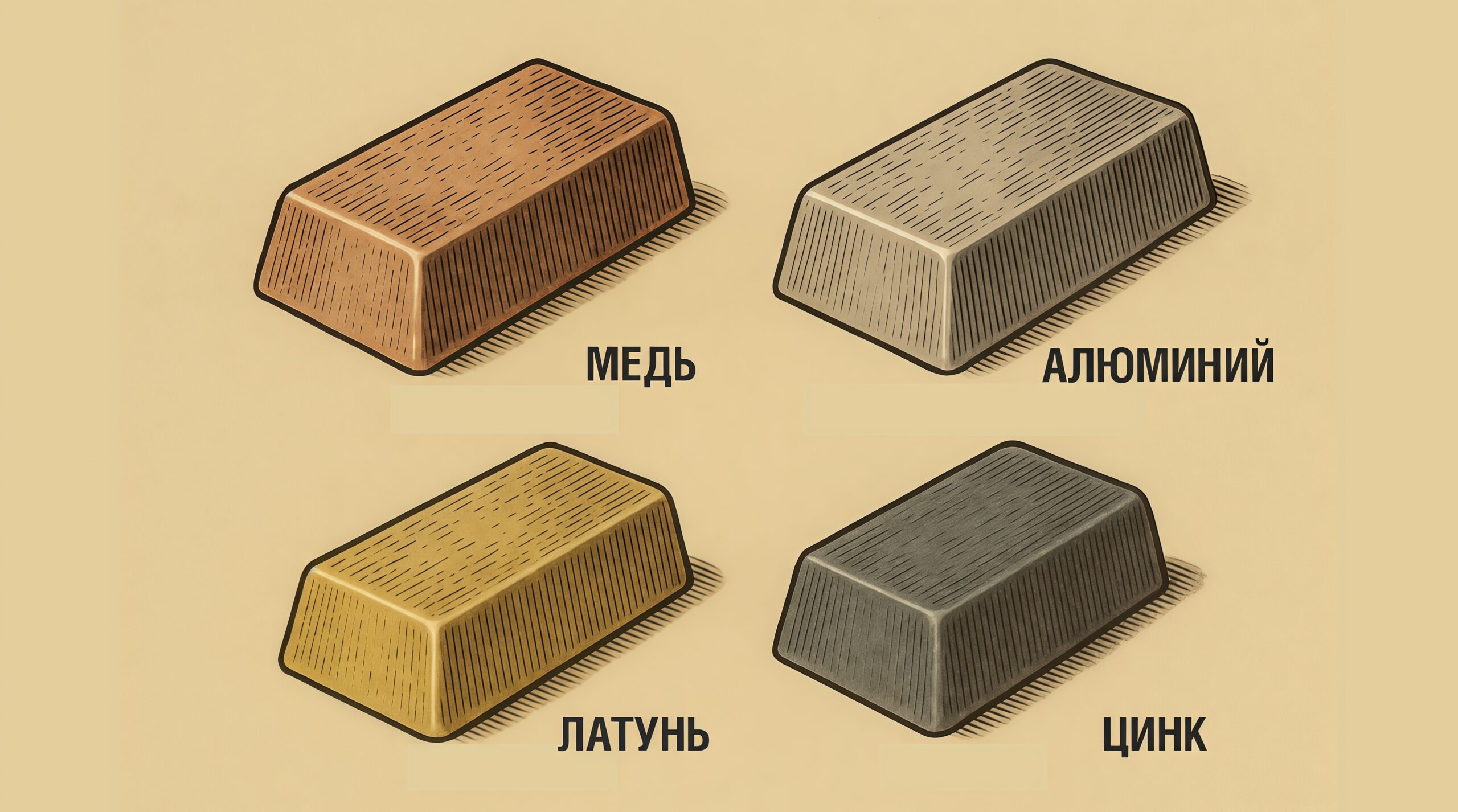

Высокопластичные металлы (мягкие стали, алюминий, медь, золото) идеальны для производства деталей сложных геометрических форм технологией глубокой вытяжки, изгиба или ковки. Низкопластичные (чугун, вольфрам) подходят для прочных и износостойких изделий: режущих инструментов, зубчатых колес, коленвалов и брони.

Твердость

Твердостью называют способность металла сопротивляться проникновению другого тела в свою поверхность. Она зависит от легирования, пластической деформации, технологии термической и химико-термической обработки.

Твердость коррелирует с прочностью и износостойкостью. Чем выше это свойство, тем сильнее металл противостоит деформациям и разрушениям при различных нагрузках. Твердые сплавы не подвержены поверхностным повреждениям: они обладают максимальной износостойкостью и подходят для самых тяжелых условий эксплуатации.

Высокая твердость снижает пластичность и увеличивает хрупкость.

Методы измерения твердости:

По Бринеллю (ГОСТ 9012-59). Наиболее распространенная технология. Подразумевает вдавливание в поверхность стального или твердосплавного шарика. После этого на поверхности остается сферический отпечаток, который измеряют с помощью лупы Бринелля. Число твердости по этому методу равно отношению приложенной нагрузки к площади отпечатка (кгс/мм2 или МПа).

Технология применяется для:

- крупных деталей и заготовок;

- мягких и среднетвердых металлов: незакаленной и отожженной стали, чугуна, цветных металлов и их сплавов;

- поковок, отливок, металлопроката.

Измерение по Бринеллю не используется для материалов твердостью выше 650 HB.

По Роквеллу (ГОСТ 9013-59). Его принцип основан на последовательном наложении предварительной и основной нагрузки. Перед измерением основная нагрузка снимается. Твердость определяется по шкалам HRA, HRB, HRC как разница глубин проникновения индентора (алмазного конуса или стального закаленного шарика для вдавливания в материал) до и после наложения основной нагрузки. Показания автоматически измеряются прибором.

Методика Роквелла актуальна для сплавов различной твердости, пружинящих изделий и тонких деталей. Время ее проведения занимает около 10 секунд. К недостаткам метода относят требовательность к чистоте и плоскости поверхности.

По Виккерсу (ГОСТ 2999-75). Здесь индентором выступает правильная четырехгранная алмазная пирамида. Технология заключается в приложении нагрузки и измерении квадратного отпечатка с помощью микроскопа. Полученное значение — отношение приложенной нагрузки к площади отпечатка (HV).

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Алмазная пирамида по методу Виккерса подходит для испытания материалов с очень высокой твердостью, а также для тонких образцов и поверхностных слоев после обработки и/или нанесения покрытия. Этот способ измерений используется в случаях, когда невозможно применить технологию Бриннеля.

Ударная вязкость

Ударная вязкость — это сопротивление динамическим нагрузкам (ГОСТ 9454-78). Она показывает, какую энергию материал способен поглотить до разрушения. Этот механический параметр сильно зависит от температурных условий.

При испытании сплава на ударную вязкость находят его критическую температуру, или порог хладноломкости. Он свидетельствует о переходе металла из вязкого состояния в хрупкое при снижении температуры. Если этот показатель высок, то велика вероятность появления трещин в детали под действием мороза. Если конструкционный металл при испытании на ударную вязкость разрушается в нормальном климате, то его использование в минусовых температурах недопустимо.

Металлоконструкции, используемые в районах Крайнего Севера, более подвержены охрупчиванию из-за экстремального холода. Именно поэтому они обладают низким порогом хладноломкости и высокой ударной вязкостью. По этой же причине для кранов, работающих в порту Мурманска, выбирают стали с низким порогом хладноломкости, а для аналогичных кранов в Сочи это требование некритично.

Усталостная прочность

Усталость, или усталостная прочность — это постепенное разрушение металла при большом количестве повторно-переменных нагрузок (ГОСТ 25.502-79). Это важное свойство для строительства и машиностроения: от него зависит долговечность детали. Максимальное напряжение, выдерживаемое металлом при бесконечном количестве циклов нагрузки — это предел усталости.

При усталостной прочности металл накапливает микроповреждения. Со временем места концентрации напряжений растут, ослабляя сечение детали и приводя к ее разрушению.

При разрушении металла от усталости не достигается предел напряжения, который необходим для разлома при однократной нагрузке. Усталость металла приводит к отказу оборудования чаще, нежели низкая предельная прочность.

На усталостную прочность влияет:

- концентрация напряжений — наиболее уязвимы места с резкой сменой формы поверхностей независимо от вида и свойств конструкционных материалов;

- качество поверхности — чем ровнее поверхность, тем меньше она подвержена усталости;

- размеры — крупные детали имеют низкую усталостную прочность из-за большей вероятности наличия дефектов и/или неоднородной структуры материала;

- температура — высокая температура увеличивает ползучесть и снижает усталостную прочность, а низкая увеличивает стойкость к динамическим нагрузкам, но провоцирует хрупкое разрушение;

- агрессивные и коррозийные среды — снижают усталостную прочность до 10 крат.

Ползучесть

Ползучесть — медленное увеличение деформации под действием постоянной нагрузки или механического напряжения (ГОСТ 3248-81). Она обычно проявляется при высоких температурах и при нагрузке, не превышающей предел прочности сплава. Со временем это приводит к разрушению материала.

Этот фактор критичен для деталей, работающих при высокой температуре и длительных статических нагрузках. Проверку на ползучесть проводят для компонентов тепловых и атомных электростанций (ТЭС и АЭС), лопаток турбин, двигателей и сопел в авиационной промышленности, арматуры железобетонных конструкций.

Технологические свойства различных видов конструкционных материалов

Ниже — все о способностях материала обрабатываться в готовое изделие.

Обрабатываемость резанием

Обрабатываемость сплава показывает, насколько легко он поддается механической обработке. Легче всего резать легкодеформируемые сплавы с низкой прочностью. Ухудшает обрабатываемость пластичность и низкая теплопроводность. При слишком высокой пластичности размягченный металл налипает к режущему инструменту: здесь спасет высокоскоростное неглубокое резание с минимальным тепловыделением.

Выбор обрабатываемости сугубо индивидуален для каждого производства. Если вам важно быстро изготавливать детали сложных геометрических форм, то выбирайте материалы, которые легко поддаются резанию — латуни, бронзы, а также автоматные, низколегированные и углеродистые конструкционные стали. Высоколегированные конструкционные стали обрабатывать сложнее, но они более прочны и подходят для самых тяжелых условий эксплуатации.

Хорошая обрабатываемость:

- допускает использование менее мощного оборудования;

- увеличивает темпы производства;

- снижает себестоимость продукции.

Низкая обрабатываемость:

- требует применения высокомощных станков и специальных режимов резания;

- сокращает срок службы режущего инструмента;

- снижает чистоту обработанной поверхности;

- увеличивает объем тепловой энергии при снятии слоев металла.

Литейные свойства

Литейные свойства — это жидкотекучесть, усадка и ликвация сплава.

Жидкотекучесть — способность материала течь в расплавленном состоянии. Чем она выше, тем лучше конструкционный металл заполняет тонкие и сложные полости форм. Такие сплавы обладают низкой теплопроводностью и высокой температурой плавления.

Еще один параметр — усадка. Это свойство уменьшать объем в процессе затвердевания и охлаждения. Литейная усадка означает уменьшение длины, а объемная — уменьшение объема сплава. Сплавы с высокой усадкой не способны сохранять геометрию отливки: они склонны к образованию внутренних напряжений, усадочных раковин и трещин.

Следующее свойство — ликвация. Это неоднородность материала в разных участках отливки. Типы ликвации:

- Внутрикристаллическая. Образуется при различной скорости охлаждения частиц и усиливается при быстром охлаждении отливок. Компенсируется отжигом.

- Зональная. Химическая неоднородность, которая снижается при использовании простых форм и специальных добавок.

- Осевая. Оседание тугоплавких и вытеснение легкоплавких компонентов на поверхность. Предотвращается перемешиванием расплава перед заливкой и ускоренным охлаждением.

Ликвация уменьшает прочность, пластичность и коррозионную стойкость сплава. Ее можно нивелировать технологией легирования.

Свариваемость

Свариваемость — это способность образовывать прочное неразрывное соединение при сварке. Она зависит от химического состава сплава, его структурного состояния и условий сварки. Хорошо свариваемые металлы не имеют трещин, пор и других дефектов в зоне шва, а также сохраняют свои механические свойства.

Однородные металлы вызывают меньше проблем при сварке. Иногда требуется соединить разнородные металлы: это может закончиться образованием хрупких интерметаллидов и растрескиванием шва после остывания.

Конструкционные стали имеют четыре группы свариваемости — от хорошо сваривающихся (до 0,25% углерода) до плохо сваривающихся (более 0,50% углерода). Основное отличие в необходимости подогрева. Если первую группу сталей можно сварить без предварительной термообработки, то четвертую обязательно следует предварительно нагреть до +300..+500°C, а после сварки — медленно охладить и провести термообработку.

Большинство типов металлов можно сварить при выборе правильной технологии соединения. Для каждого случая нужно подобрать вид сварки, температурный режим, электроды и вид послесварочной обработки. Для разнородных металлов следует использовать дополнительные методы: наплавку переходного слоя и промежуточные вставки.

Ковкость и штампуемость

От ковкости и штампуемости зависит, насколько металл готов к деформации в горячем и холодном состоянии без разрушения.

Ковкость — это своего рода синоним пластичности. Основное отличие в типе нагрузки: пластичный металл способен растягиваться, а ковкий — сжиматься и изменять форму под действием сжимающего напряжения. Наиболее распространенный вид ковкого металла — это алюминий.

В ходе ковки металл гнется и сохраняет свою форму без снятия нагрузки. Эта технология обработки не подходит для крупнозернистых, непластичных и твердых металлов. Улучшить пластичность поможет предварительный нагрев заготовки.

Холодная ковка и штамповка экономически выгоднее горячей и ускоряет темпы производства. Горячая обработка позволяет изготавливать детали сложных форм с высоким качеством поверхности.

Штампуемые сплавы кроме пластичности должны обладать умеренной прочностью и однородностью структуры. Такой металл сможет принимать заданную форму без разрушения. Для трудно деформирующихся сплавов применяется только горячая штамповка, для пластичных — и холодная, и горячая.

Формируемость (для полимеров и композитов)

Для производства деталей из полимеров и композитов используется инжекционное литье (для сложных геометрических форм), экструзия (для длинномерных профилей) и автоклавное формирование (для прочных и однородных изделий).

Свойства, необходимые для хорошей формируемости:

- текучесть;

- термостабильность;

- быстрота застывания;

- низкая усадка;

- однородность.

При проектировании технологического процесса учитывайте возможность регулирования параметров обработки. Это снизит вероятность дефектов и повысит качество продукции.

При высокой текучести материала можно снизить температуру, а при экструзии деталей сложных форм — отрегулировать скорость подачи.

Физические и химические свойства: как поведет себя в среде

Самое время рассказать о том, как реагируют металлы на среду и немашиностроительные нагрузки.

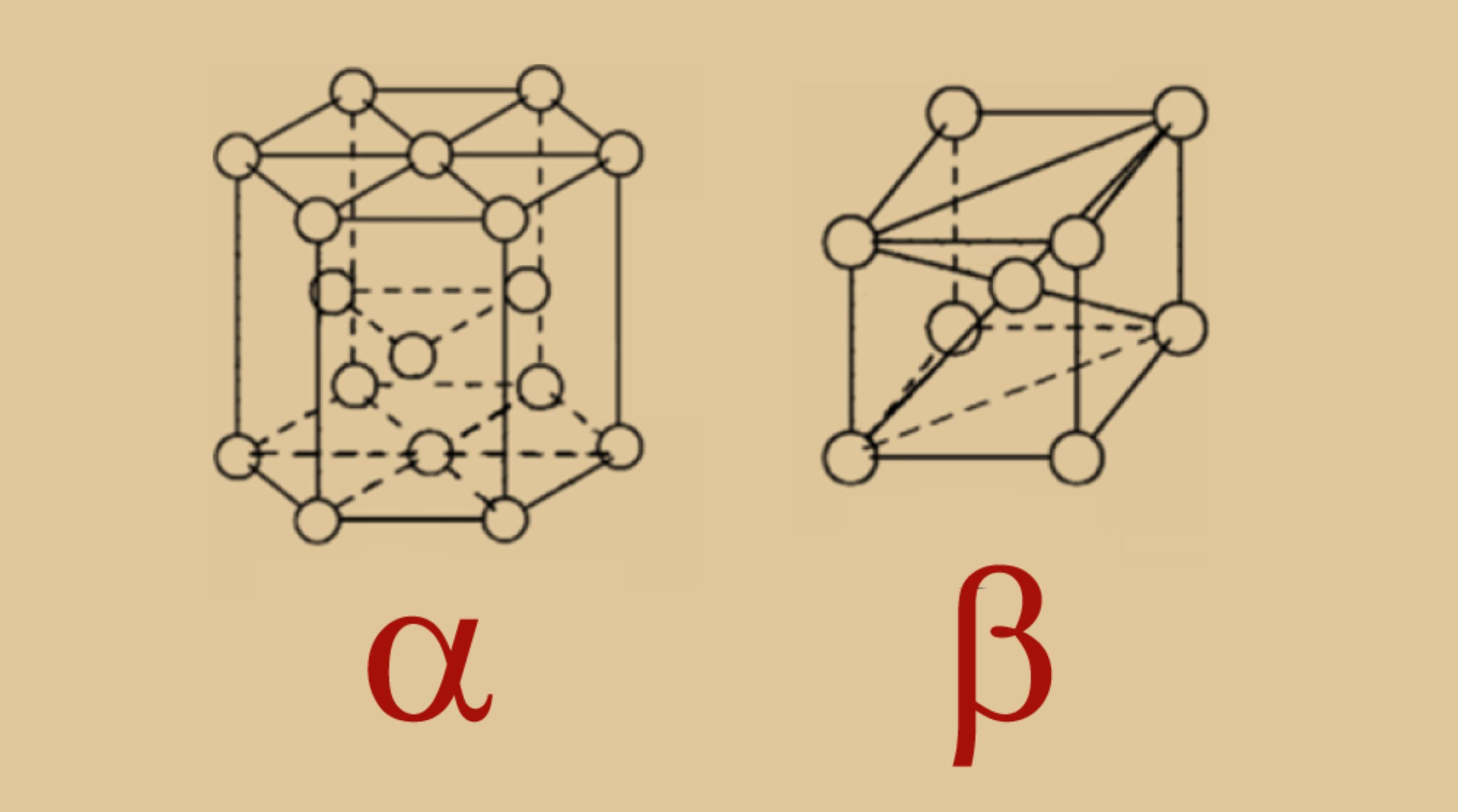

Плотность

Чем плотнее металл, тем он тяжелее. Знание точного значения плотности необходимо для расчета массы деталей, проектирования конструкций и выбора материалов для их производства.

Плотность зависит от атомной структуры, химического состава и пористости металла. Как ни странно, но она не равна прочности металла, но зато имеет прямую связь с другими характеристиками: плотные сплавы, как правило, имеют более высокую теплопроводность, но их обработка резанием часто требует больше энергии. Помните, что после термической обработки плотность металла может измениться.

Инженеры в расчетах используют удельную прочность — отношение прочности к плотности. Ее высокое значение свидетельствует о прочности и легкости конструкции, что наиболее важно для авиа-, ракето- и автомобилестроения.

Высокой удельной прочностью обладают алюминий и титан. Первый отлично справляется с облегчением конструкций, а второй незаменим для ответственных узлов.

Тепловые свойства

Разберем сразу несколько тепловых свойств металлов.

Теплопроводность. Сплавы с высокой теплопроводностью (алюминий, медь) хорошо отводят тепло, что важно для радиаторов и отопительных приборов. Низкая теплопроводность (сталь, чугун, титан), напротив, препятствует передаче тепла. Этот вид металлов используется для сопел ракет, лопаток турбин и других деталей, работающих в условиях высоких температур. В строительстве сплавы с низкой теплопроводностью применяются в качестве теплоизоляции.

Теплоемкость. Если теплопроводностью можно назвать способность проводить тепло, то теплоемкость — это способность металла его поглощать. Чем она выше, тем больше тепла потребуется металлу для повышения температуры. Высокая теплоемкость характерна для тугоплавких металлов (углеродистые стали). Соответственно, для их нагрева и расплавления необходимо больше тепла. Теплоемкость определяет и остывание: с ее помощью можно рассчитать, какое количество тепла отдает материал при остывании.

Коэффициент температурного расширения (КТР). Характеризует степень увеличения металла при нагреве. Линейный коэффициент (КТЛР) показывает изменение размера объекта, а объемный — его объема. Этот физический показатель наиболее важен для проектирования узлов из разнородных металлов.

Коррозионная стойкость

Этот физический параметр определяет способность металла противостоять одному или нескольким видам коррозии:

- атмосферная — воздействие кислорода и влаги;

- химическая — влияние химически агрессивных веществ;

- межкристаллитная — поражает границы зерен структуры металла при неоднородном распределении легирующих элементов;

- электрохимическая — следствие электрохимических процессов.

Увеличить стойкость к коррозии можно с помощью нескольких технологий. Готовую деталь можно подвергнуть термообработке, нанести слой цинка, хрома, серебра или алюминия, или окрасить эмалью/краской с высоким содержанием алюминия. Еще один способ — легирование стали хромом, никелем, молибденом или титаном.

Электрические и магнитные свойства

Эти физические свойства важны для электротехники и электроники. Здесь применяются электротехнические стали высокой магнитной проницаемостью и низким сопротивлением. Они отлично подходят для производства магнитопроводов, трансформаторов и сердечников электрических машин. Высокой электропроводностью обладают алюминий и медь: они служат основой для токопроводящих жил.

Полупроводники (кремний, германий) имеют промежуточную проводимость электрического тока, которая зависит от температуры и примесей. Из них производят тиристоры, транзисторы и микросхемы. Диэлектриков среди металлов нет: все они в той или иной степени проводят электроток, в отличие от настоящих диэлектриков (керамика, пластики).

Эксплуатационные и комплексные характеристики: как долго прослужит

Разберем свойства, проявляющиеся в конкретных условиях работы.

Износостойкость

Наиболее разрушительным считается абразивный износ: возникает при контакте металла с твердыми частицами, царапающими поверхность. Если частицы тверже сплава, то износ неизбежен. В идеале для защиты от абразивного износа металл должен быть тверже как минимум в 1,2–1,3 раза.

Самыми износостойкими считаются твердые металлы с мелкозернистой структурой. Там, где это возможно, следует применять смазку: она в сотни раз снижает интенсивность изнашивания.

Адгезионный износ — следствие трения двух металлических поверхностей под нагрузкой. На первых стадиях появляется упругая деформация поверхности, а затем — пластическая. Адгезионный износ зависим от химических свойств сплавов. Ему меньше подвержены металлы с ограниченной взаимной растворимостью.

Ударный износ характерен для деталей, подверженных многократным локальным ударам и циклическим нагрузкам. Здесь твердость должна сочетаться с пластичностью и вязкостью: чрезмерно твердые сплавы подвержены хрупкому разрушению.

Подшипники скольжения склонны к адгезионному износу, экскаваторные ковши — к абразивному, брони молотковых дробилок — к ударному.

Жаростойкость и жаропрочность

Жаропрочность — это стойкость к механическим нагрузкам при влиянии высоких температур. Жаропрочный вид металлов содержит никель, кобальт, вольфрам и/или молибден. Он обладает высоким сопротивлением ползучести и высоким пределом прочности. Такие сплавы служат основой для производства двигателей, турбин, камер сгорания, деталей печей.

Жаростойкий вид металлов устойчив к коррозии при воздействии высокотемпературных газообразных сред. На их поверхности образуется защитная оксидная пленка, которая препятствует быстрому росту окалины. Поэтому жаростойкость могут называть окалиностойкостью. Эти сплавы содержат хром, алюминий и/или кремний. Они предназначены для производства деталей, работающих без нагрузки или в слабонагруженном положении — деталей выхлопных и вентиляционных систем, кожухи и обшивки промышленных печей.

Жаростойкие и жаропрочные металлы предназначены для разных условий эксплуатации и обладают разными свойствами. Первые могут деформироваться при длительном нагреве, а вторые — подвергнуться коррозии при контакте с газом.

Радиационная стойкость

Этот параметр важен исключительно для атомной энергетики. Радиация негативно влияет на металл:

- приводит к радиационному распуханию — увеличению объема сплава под действием радиации;

- увеличивает электрическое сопротивление — это наиболее заметно на полупроводниковых сплавах;

- снижает коррозионную стойкость — это не только окисляет, но и охрупчивает металл;

- в несколько раз увеличивает предел текучести.

Сплавы, используемые для атомных электростанций (АЭС), обладают высокой механической прочностью, пластичностью, термостабильностью, высокой теплопроводностью, стойкостью к коррозии и малым сечением поглощения нейтронов. Радиационно-термическая обработка и отжиг увеличивают радиационную стойкость металла в 10–15 раз.

Для обечаек корпусов реакторов АЭС используются ферритные низкоуглеродистые и низколегированные стали (А508-2 и А533). Для увеличения стойкости к температуре и коррозии их плакируют аустенитными хромоникелевыми коррозионностойкими сталями (группаAISI 300).

Релаксационная стойкость

Релаксационная стойкость — способность металла сохранять напряжение в условиях постоянной деформации. Это свойство важно для предварительно напряженных деталей, например, пружин, арматуры в бетоне или крепежных элементов конструкции.

На релаксационную стойкость влияет температура окружающей среды, вид и структура сплава, его химический состав и начальное напряжение. Наибольшим значением этого параметра обладают мелкозернистые стали с содержанием углерода, хрома, молибдена и ванадия.

Повысить релаксационную стойкость можно с помощью среднетемпературного отпуска (+350..+500°C) и интенсивного охлаждения.

Системный подход к выбору материала

Технология выбора сплава:

- Иерархия требований. Определение 1–2 критических физических, эксплуатационных и других свойств для конкретного узла (например, усталостная прочность для шасси, коррозионная стойкость для химического реактора).

- Поиск компромисса. Увеличение прочности часто снижает пластичность и технологичность. Примеры: высокопрочная сталь против алюминиевыого сплава или углепластика, чугун для станины станка (демпфирование колебаний) против стали для вала (высокая усталостная прочность).

- Экономический фактор. Стоимость не только материала, но и его обработки. Технологичность = снижение себестоимости.

- Тренды и будущее. Развитие материаловедения — это создание материалов с заданным, часто противоречивым, набором свойств (металлические пены, гибридные композиты, графеновые добавки, умные материалы).

Ключ к надежному и экономичному проектированию — это поиск оптимального баланса между характеристиками. Не забывайте учитывать как технические требования, так и стоимость производства.

Выбор материала — это искусство нахождения оптимального баланса под вашу конкретную задачу, учитывающее нагрузку, среду, технологию изготовления и бюджет.