Использовать не тот металл — это прямой путь к браку, поломкам и финансовым потерям. Как на производстве или складе быстро и точно определить марку стали или сплава без документов и маркировки? Разбираем арсенал методов: от дедовских способов с магнитом и напильником до современных спектральных анализаторов. Оцениваем плюсы, минусы и экономику каждого — чтобы вы могли принять взвешенное решение.

Знакомая ситуация: на производстве или складе лежит ничем не помеченная заготовка. Нужно срочно понять — что это за металл. Использовать его — риск, отказаться — потенциальные потери. Как отличить металлы друг от друга?

Такие «металлические загадки» встречаются регулярно: старые запасы без опознавательных знаков, подозрительные поставки, срочная необходимость найти аналог для заказа. И каждая ошибка в идентификации может обернуться последствиями — от испорченной партии до поломки оборудования и аварийных ситуаций.

Почему так важно не ошибиться

Внешне похожие материалы могут вести себя совершенно по‑разному — и цена ошибки бывает высока.

Например, в станок, настроенный на обработку мягкой стали, по ошибке поместили твердый сплав. Результат предсказуем: перегрузка механизмов, ускоренный износ инструмента, детали с отклонениями по геометрии.

Или другой сценарий: вместо нержавейки использовали обычный металл. Сварка выглядит идеально, но через несколько месяцев на шве появляется рыжая паутинка ржавчины.

А иногда неверный режим термообработки превращает прочную деталь в хрупкую — она крошится, как пересушенное печенье, не выдерживая ударных нагрузок.

В строительстве, авиастроении и машиностроении ошибка может стоить очень дорого — не только в денежном выражении. Балка из недостаточно прочной стали рискует не выдержать нагрузки, трубопровод из неподходящего сплава способен дать течь под давлением, а деталь самолета или автомобиля, изготовленная из «не того» металла, способна разрушиться в самый неподходящий момент.

Финансовые потери могут быть колоссальны:

- Дорогостоящий титан списывают как рядовую сталь.

- Готовую партию отправляют в брак из-за несоответствия материала.

- Производство встает из-за поиска замены и пересогласования документов.

На крупных складах смешение разных сплавов создает серьезную проблему: поиск нужного материала затягивается, при отгрузке клиенту отправляют не тот сплав, накапливаются избыточные запасы.

Как отличить металлы в цеху: простые методы

Не всегда требуется сложное оборудование — начать можно с простых приемов, доступных прямо в цеховых условиях.

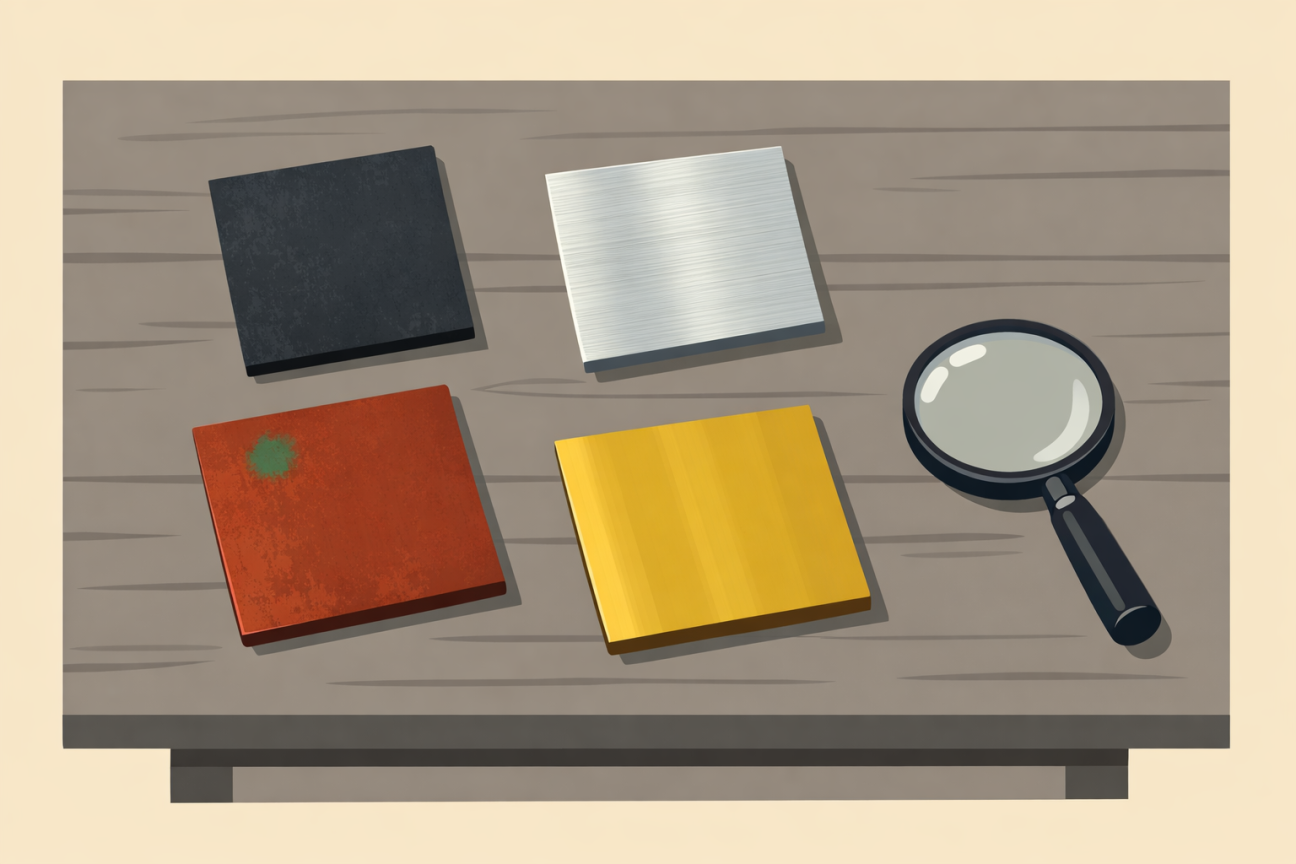

1. Внимательно осмотреть

Опытный мастер многое скажет по цвету, блеску и характеру окислов. Так, серый чугун отличается от стали более темным, матовым оттенком и пористой структурой на изломе. Медь узнается по красновато‑розовому цвету, который со временем темнеет до коричнево‑черного. Латунь выделяется золотистым блеском, а бронза обычно имеет более сдержанный, слегка красноватый или коричневатый оттенок. Серебро же дает холодный белый блеск и может темнеть из‑за образования сульфидной пленки.

При осмотре металла ищите шлак (неметаллические включения). Его наличие говорит о дефекте плавки.

2. Провести «искровой тест»

Суть метода: при контакте с абразивным кругом мельчайшие частицы металла разогреваются и вспыхивают, создавая характерный «огненный рисунок».

Как это работает:

- используйте угловую шлифовальную машину с абразивным кругом;

- проводите тест в затемненном помещении — так лучше видны оттенки;

- держите образец под углом 45° к кругу;

- сделайте короткий проход (3–5 секунд) и наблюдайте за искрами.

Например, низкоуглеродистая сталь (Ст3) дает светло‑желтые искры, длинный пучок (70–90 см) с редкими звездочками — это похоже на бенгальские огни. Инструментальная сталь (Р6М5) характеризуется темно‑красными короткими искрами (20–40 см) с яркими разветвлениями, напоминающими мини‑салюты. Чугун образует красноватые прерывистые искры, которые осыпаются близко к точке контакта. Титан можно узнать по ослепительно белым искрам, похожим на вспышки магния. А нержавеющая сталь (AISI 304) дает оранжево‑соломенные тонкие искры без разветвлений, которые напоминают струйки песка, высыпающиеся из кулака.

Метод быстрый и наглядный, но требует опыта и не работает с цветными металлами (медь, алюминий, латунь почти не дают искр).

3. Использовать магнит

Некоторые металлы активно «дружат» с магнитом, другие остаются равнодушны — это связано с их внутренней структурой и химическим составом. Если предмет не реагирует на магнит, это еще не значит, что он — неметалл.

Сильно притягиваются (ферромагнетики): железо, углеродистые стали, чугун, никель, кобальт, мартенситные и ферритные нержавеющие стали (серия 400). Магнит «прилипает» к поверхности, его трудно оторвать.

Слабо притягиваются (парамагнетики): некоторые виды нержавеющей стали с низким содержанием железа. Едва заметное притяжение, магнит не держится самостоятельно.

Не притягиваются (диамагнетики): алюминий, медь, латунь, бронза, золото, серебро, аустенитная нержавеющая сталь (например, AISI 304, AISI 316).

Запомните эти нюансы:

- нержавейка может вести себя по‑разному (ферритная и мартенситная магнитится, аустенитная — нет);

- покрытия (медь, цинк, краска) могут маскировать основу;

- сплавы — лотерея: их магнитные свойства зависят от пропорций компонентов.

4. Проверить плотность

У каждого металла своя характерная плотность — своего рода «паспорт» материала. Чтобы определить плотность материала, необходимо провести три последовательных действия. Сначала нужно точно взвесить образец, чтобы узнать его массу. Затем измерить его объем — для этого можно использовать, например, метод вытеснения воды. После получения этих двух значений остается разделить массу на объем, что и даст искомую плотность.

Так, алюминий «весит» около 2,7 г/см³, медь — 8,9 г/см³, железо — 7,8 г/см³. Метод особенно полезен для чистых металлов и простых сплавов.

Допустим, у вас кусок металла:

- масса — 40,5 г;

- при погружении в воду вытеснил 15 мл жидкости → объем = 15 см³.

Считаем:

40,5 г / 15 см³=2,7 г/см³

Получили 2,7 г/см³ — это плотность алюминия. Скорее всего, перед вами именно он.

5. Оценить твердость

Простейший способ оценить твердость металла — попробовать оставить царапину на его поверхности. Для этого традиционно используют набор надфилей (мини-напильников) разной твердости. Альтернативным методом является применение эталонных минералов по шкале Мооса, где более твердый материал оставляет царапину на более мягком.

Например, медь легко царапается медным же гвоздем, алюминий поддается даже ногтю, а закаленную сталь не берет обычный стальной инструмент.

Химические и термические методы: когда нужно знать наверняка

Простые тесты — хороший старт, но часто их недостаточно. Более точные подсказки дают химические и термические методы.

Капельные химические пробы

Капаете реактив на металл — и он «отвечает» цветом. Так можно определить ключевые элементы в составе:

- марганец выдает себя розовым оттенком после капли раствора азотной кислоты с персульфатом аммония;

- никель «засвечивается» ярко‑красным осадком при контакте с диметилглиоксимом в аммиачной среде;

- хром от азотной кислоты и нагрева выдает темно-зеленый или фиолетовый осадок;

- молибден оставляет желтое пятно при обработке смесью перекиси водорода и серной кислоты.

Плюсы: скорость, точность, удобство (можно проверить изделие прямо на месте).

Минусы: нужны реактивы и навыки, анализ поверхностный, требуется соблюдение техники безопасности.

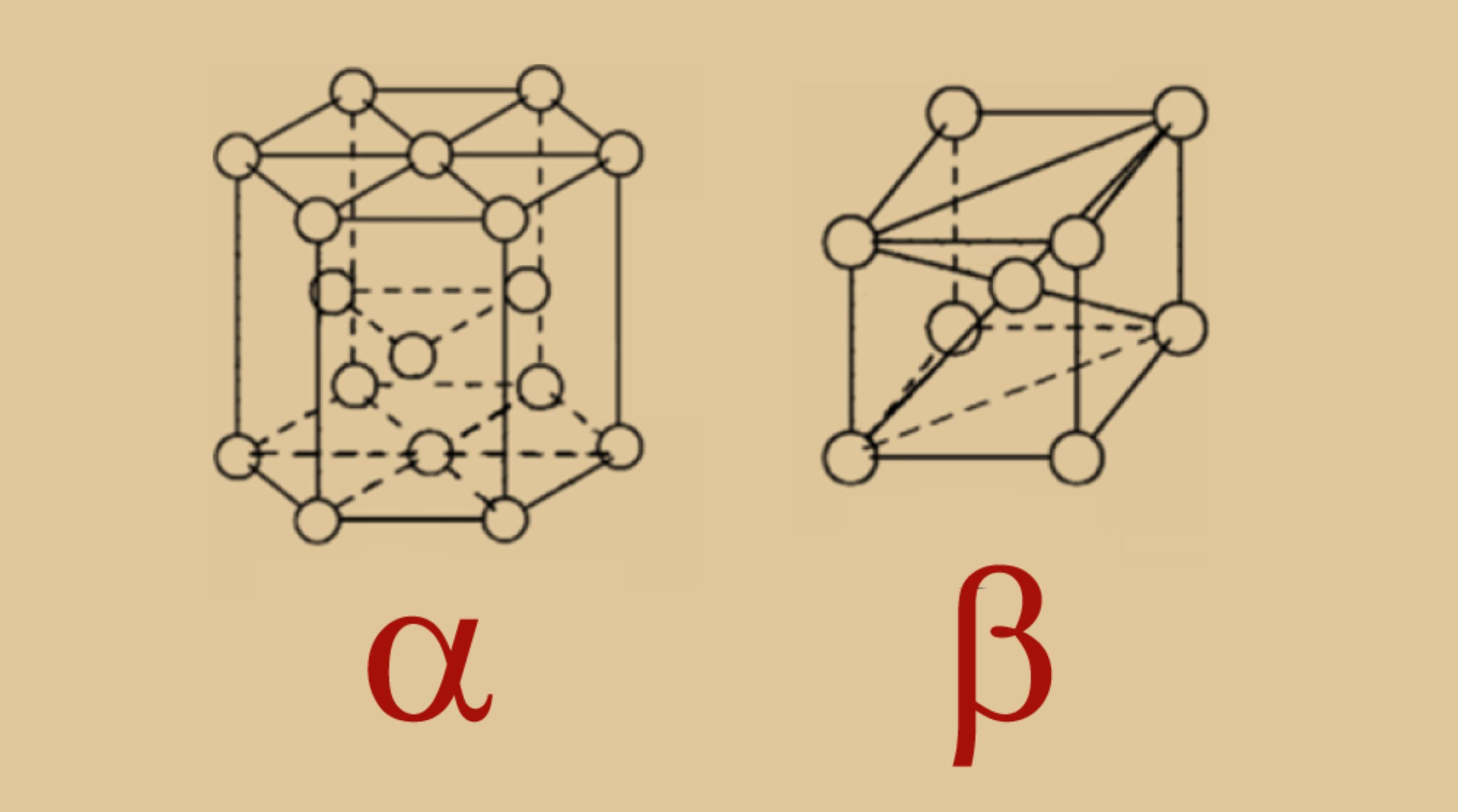

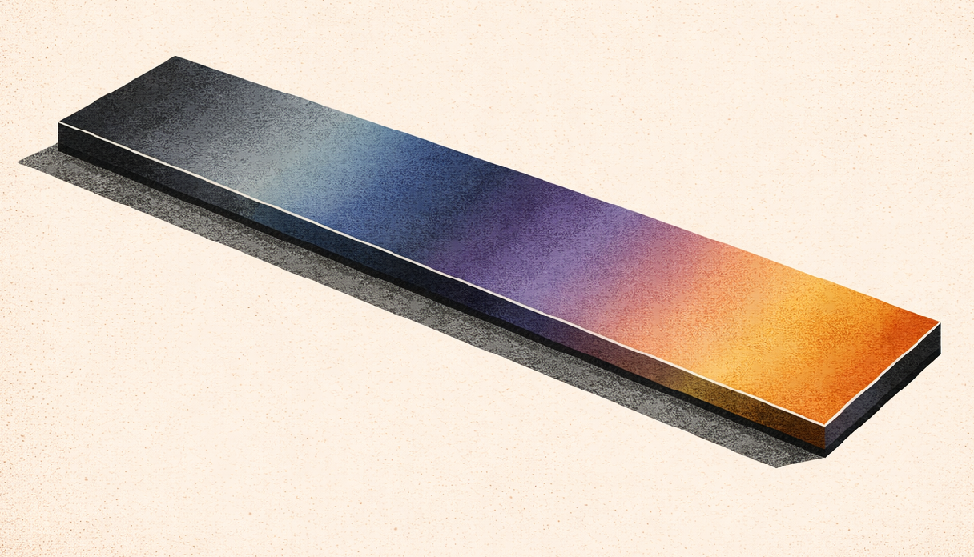

Термический метод

Нагрейте металл — и он начнет «рассказывать» о себе через цвета побежалости1. При определенной температуре на поверхности образуется тончайшая оксидная пленка, которая играет цветами из‑за интерференции света.

Разные легирующие элементы влияют на то, как быстро и при какой температуре появляется окраска. Углеродистые стали «раскрашиваются» уже при 220 °C, демонстрируя последовательность соломенного, коричневого, пурпурного и синего оттенков, что можно наблюдать на примере стали У8. Нержавеющие стали, легированные хромом, ведут себя более сдержанно: первые оттенки у них возникают только при 300 °C и выше, как у стали 40Х. Легированные стали с добавками никеля, молибдена или вольфрама «молчат» до последнего: цвета побежалости у них проявляются позже и менее ярко. Например, нержавеющая сталь 12Х18Н10Т показывает соломенный цвет лишь при температуре около 400 °C.

Инструментальные методы: когда нужна абсолютная точность

Если требуется точное число — сколько именно хрома в стали или меди в бронзе, — то на помощь приходят инструментальные методы.

Оптическая эмиссионная спектрометрия (ОЭС)

Металл «поджигают» искрой или дугой. Атомы элементов возбуждаются и излучают свет строго определенных длин волн. Прибор «читает» этот спектр и выдает точный химический состав с погрешностью в доли процента.

Есть два формата:

- стационарные анализаторы — для лабораторий и входного контроля (максимальная точность, широкий диапазон элементов);

- портативные анализаторы («пистолеты») — можно носить по складу или цеху, определять состав прямо на детали за минуту, не повреждая ее.

Где применяют: приемка металлолома, контроль качества заготовок, сортировка сплавов, проверка соответствия марок стали и цветных сплавов.

Рентгенофлуоресцентный анализ (X‑ray fluorescence, XRF)

Прибор направляет рентгеновские лучи на образец. Атомы элементов откликаются вторичным флуоресцентным излучением, которое анализируется. Каждый элемент «светится» на своей частоте.

Ключевое преимущество метода — полная бережность. XRF не повреждает изделие, что открывает уникальные возможности. Благодаря ему можно проверять готовые детали без риска их испортить, анализировать состав и толщину различных покрытий, например, цинковых или хромовых. Метод незаменим для исследования таких деликатных объектов, как провода и ювелирные изделия, а также позволяет проводить оперативный контроль прямо на производстве, исключая необходимость отправки образцов в лабораторию.

Скорость — еще одно весомое преимущество. Результат готов уже через 10–30 секунд. А портативные XRF‑анализаторы, напоминающие по форме пистолет весом 1,5 кг, позволяют проводить замеры буквально «в поле»: на складе, в цеху или на приемке материала.

Есть, впрочем, и ограничения. XRF не оптимален для определения легких элементов — углерода (C), кремния (Si), алюминия (Al), магния (Mg) в сталях. Здесь надежнее покажет себя ОЭС.

Сфера использования XRF широка:

- контроль качества покрытий при цинковании и хромировании;

- сортировка лома цветных металлов;

- проверка маркировок на готовых изделиях;

- анализ почв и руд (за пределами металлургии).

Спектральный анализ в видимой области

Есть и другой, более бюджетный способ первичной идентификации металлов — спектральный анализ в видимой области. Его принцип основан на изучении света, отраженного от поверхности металла. Спектрометр улавливает характерные линии поглощения и испускания, по которым определяет тип сплава.

Этот метод не претендует на лабораторную точность, но отлично справляется с задачами грубой сортировки:

- отличает сталь от алюминия;

- различает медь и латунь;

- быстро подтверждает или опровергает соответствие образца заявленной марке сплава.

Плюсы очевидны:

- низкая стоимость оборудования;

- простота использования;

- оперативность — ответ «да/нет» по ключевым маркам дается почти мгновенно.

Но есть и минусы:

- невысокая точность при определении концентраций элементов;

- чувствительность к загрязнениям и окислам на поверхности.

Чаще всего спектральный анализ применяют на пунктах приема металлолома — для первичной сортировки потоков. «Сюда — сталь, туда — алюминий», — такой простой, но эффективный принцип работы экономит время и ресурсы.

Как выбрать подходящий метод

Выбор между XRF, спектральным анализом и другими методами — это поиск баланса между четырьмя ключевыми факторами.

1. Задача. Что именно вам нужно

- Если требуется быстро разделить потоки лома, подойдет спектральный анализ.

- Для приемки материала с проверкой точного состава лучше взять ОЭС, а если важно сохранить целостность изделия — XRF.

- В случае аварийного анализа (например, выяснения причины поломки детали) на первый план выходят скорость и точность — тут выручат портативные ОЭС или XRF.

- При контроле в процессе производства предпочтительны стационарные ОЭС — они дают полную картину по всем элементам.

2. Точность. Насколько детальным должен быть результат

- Если достаточно узнать марку сплава («это сталь 20 или 45?»), хватит спектрального анализа или портативного XRF.

- Когда нужен точный химический состав с процентами элементов, без ОЭС не обойтись — она фиксирует даже доли процента углерода или марганца.

3. Условия работы. Где и как будет проводиться анализ

- В цеху на крупной детали удобнее портативные анализаторы (XRF или ОЭС) — их можно поднести к заготовке без демонтажа.

- В лаборатории с подготовленным образцом лучше работают стационарные приборы — у них выше точность и шире диапазон определяемых элементов.

- На складе или приемке лома оптимален спектральный анализ — дешево и эффективно для первичной сортировки.

4. Бюджет. Ваши финансовые возможности

- При минимальных затратах подойдет спектральный анализ: приборы недорогие, расходники почти не требуются.

- Если готовы инвестировать в точность, рассмотрите стационарную ОЭС — дорого, но окупается на ответственных производствах.

- Для компромисса между ценой и качеством идеален портативный XRF: средняя стоимость, высокая скорость, неразрушающий контроль.

- Для разовых задач имеет смысл аренда прибора или аутсорсинг анализа в лабораторию — часто это дешевле, чем покупка оборудования.

Мобильность как тренд: почему портативные анализаторы завоевывают рынок

Еще недавно анализ металла требовал транспортировки образца в лабораторию, долгих ожиданий и согласований. Сегодня все изменилось: компактный прибор дает ответ за секунды прямо у станка или на складе.

Портативные XRF и ОЭС‑анализаторы стали настоящими «универсальными солдатами» производства. Они сочетают:

- скорость — больше не нужно тратить часы на логистику образцов;

- бережность — изделие остается целым, без сколов и царапин;

- удобство — анализ выполняется там, где это необходимо: у станка, на складе, в приемном пункте.

Если прибор для анализа не нужен постоянно, то на помощь приходит аутсорсинг. Множество лабораторий предлагают услуги по исследованию металлов с выдачей официальных заключений. Этот подход особенно выгоден в нескольких случаях: когда требуется разовая проверка партии металла, когда необходим редкий или сверхточный метод, недоступный в собственной лаборатории, и когда для принятия ответственного решения необходимо получить экспертное мнение независимого специалиста.

По сути, это «облачные сервисы» для металлургии: вы платите за конкретный результат, а не за содержание целого парка техники. И для многих предприятий такой подход оказывается не просто удобнее — экономически разумнее.

Распознавание металлов — стратегическая задача

Мы проследили путь от простейших приемов («посмотрел — поцарапал — поднес магнит») до высокотехнологичных анализаторов, выдающих точный химический состав за секунды. И пришли к четкому выводу: игнорировать идентификацию металлов — все равно что играть в рулетку с собственным бизнесом.

Если дорогой титан случайно списывают как обычную сталь — это прямые финансовые убытки. Партия изделий уходит в брак из‑за неверно подобранного материала — вы тратите время и ресурсы впустую. А если изделие ломается в эксплуатации из‑за неподходящего сплава, под удар попадает репутация компании.

Покупка портативного анализатора или обучение персонала базовым методам — защита от многомиллионных убытков, гарантия качества вашей продукции и весомое конкурентное преимущество. Клиенты доверяют тем, кто демонстрирует ответственный подход к контролю материалов.

С чего начать

Проведите аудит рисков. Честно ответьте на вопрос: «Что произойдет, если завтра мы используем не тот металл?» Оцените возможные последствия — и вы увидите реальную цену небрежности.

Настройте «первую линию обороны». Обучите сотрудников простым методам: магнитному тесту, искровому анализу, визуальной оценке. Это базовые правила безопасности на производстве.

Выберите уровень точности под ваши задачи. Если нужно быстро отсортировать материалы на складе, хватит спектрального анализа. Когда речь идет о контроле качества авиационных деталей, без портативного XRF или ОЭС не обойтись. Главное — соизмерять затраты с реальными потребностями производства.

Верно определить металл — значит гарантировать качество, безопасность и снизить издержки производства. Путь от простых цеховых методов (визуальный осмотр, магнитный тест, искровой анализ) до высокоточного инструментального контроля (ОЭС, XRF) позволяет выбрать оптимальное решение для любой задачи — от первичной сортировки лома до точнейшего определения химического состава ответственных деталей.

Вложения в точное определение металлов — через обучение людей или новое оборудование — не только окупятся, но и защитят от убытков и проблем с репутацией, обеспечив компании реальное преимущество.

- Цвета побежалости — это радужные оксидные пленки на поверхности металла, возникающие при нагреве в результате интерференции света в тонком слое окисла. ↩︎