Конструкционная сталь — материал, на котором держатся тысячи инженерных решений. Из нее делают каркасы зданий и мостовые опоры, рамы автомобилей и станины для промышленных установок. В статье собрали всё, что важно знать об этом виде стали: классификацию, популярные марки и практические советы по выбору сплава под конкретные задачи.

Что такое конструкционные стали

Определение и основные свойства

Конструкционная сталь — это вид стали, который используют для изготовления деталей, механизмов и элементов конструкций.

Как и другие виды сталей, такой материал представляет собой сплав железа с углеродом. Но чтобы наделить его нужными механическими свойствами, состав немного корректируют: меняют процент содержания углерода или вводят дополнительные элементы — легирующие добавки. Также конструкционную сталь часто подвергают термической обработке, например закалке и отпуску.

В результате получается сплав с набором характеристик, которые важны при производстве оборудования и инженерных объектов:

- Высокий предел прочности — конструкционная сталь выдерживает значительные нагрузки без повреждений.

- Пластичность — материал способен менять форму под нагрузкой без разрушения.

- Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

- Свариваемость — детали из такой стали можно надежно соединять друг с другом с помощью сварки, что упрощает сборку конструкций.

- Обрабатываемость — изделия из конструкционной стали можно резать, сверлить, фрезеровать с предсказуемым результатом.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

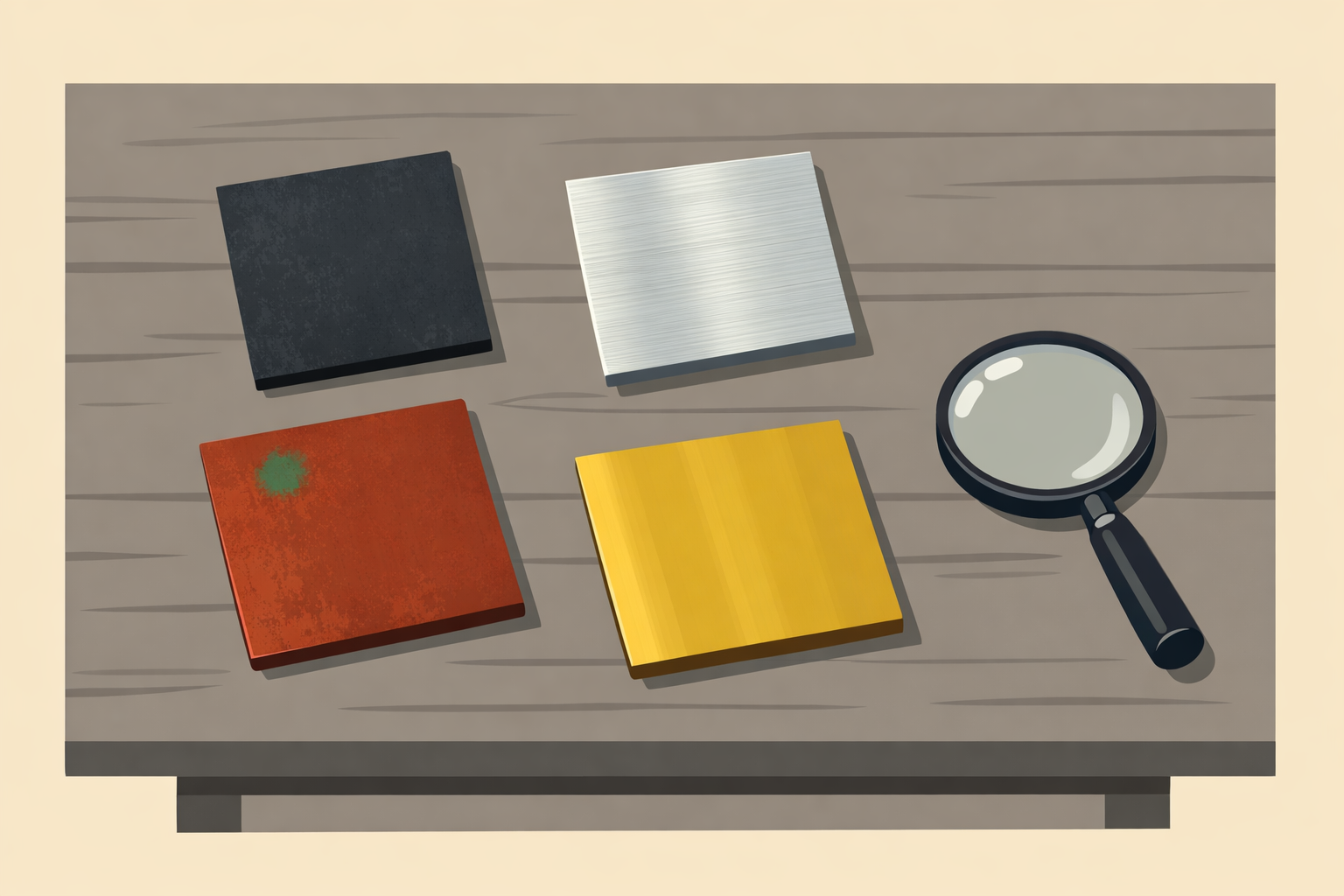

Отличие от других видов сталей

В промышленности используют несколько видов сталей, каждый из которых решает определенные задачи. Конструкционная сталь занимает нишу универсального материала для деталей, которые работают под нагрузкой. Но она не всегда может заменить другие специализированные виды этого сплава.

Сравнение с другими видами стали:

- Конструкционная vs инструментальная. Конструкционная — более мягкая и пластичная, лучше гасит удары и выдерживает переменные нагрузки. При этом она уступает инструментальной по твердости и износостойкости, поэтому не подходит для изготовления режущего инструмента.

- Конструкционная vs нержавеющая. Конструкционная сталь без специальных добавок менее устойчива к коррозии, зато более дешевая и простая в обработке. Нержавеющая сталь дольше сохраняет внешний вид и целостность в агрессивной среде.

- Конструкционная vs жаропрочная. Конструкционная оптимальна для изделий, которые эксплуатируются при умеренных температурных режимах. А жаропрочная сохраняет свойства при 500 ℃ и выше, что позволяет использовать ее для изготовления турбин, печей, двигателей.

- Конструкционная vs криогенная. Конструкционная на сильном морозе теряет пластичность. Поэтому ее используют только в тех случаях, когда от материала не требуется выдерживать экстремально низкие температуры. Криогенная же сталь остается вязкой и прочной при −150 ℃ и ниже, благодаря чему из нее можно делать резервуары для сжиженного природного газа, элементы космических аппаратов и другое холодостойкое оборудование.

Классификация конструкционных сталей

Все конструкционные стали можно разделить на две большие группы: углеродистые и легированные. Для более точной классификации используют различные системы маркировки.

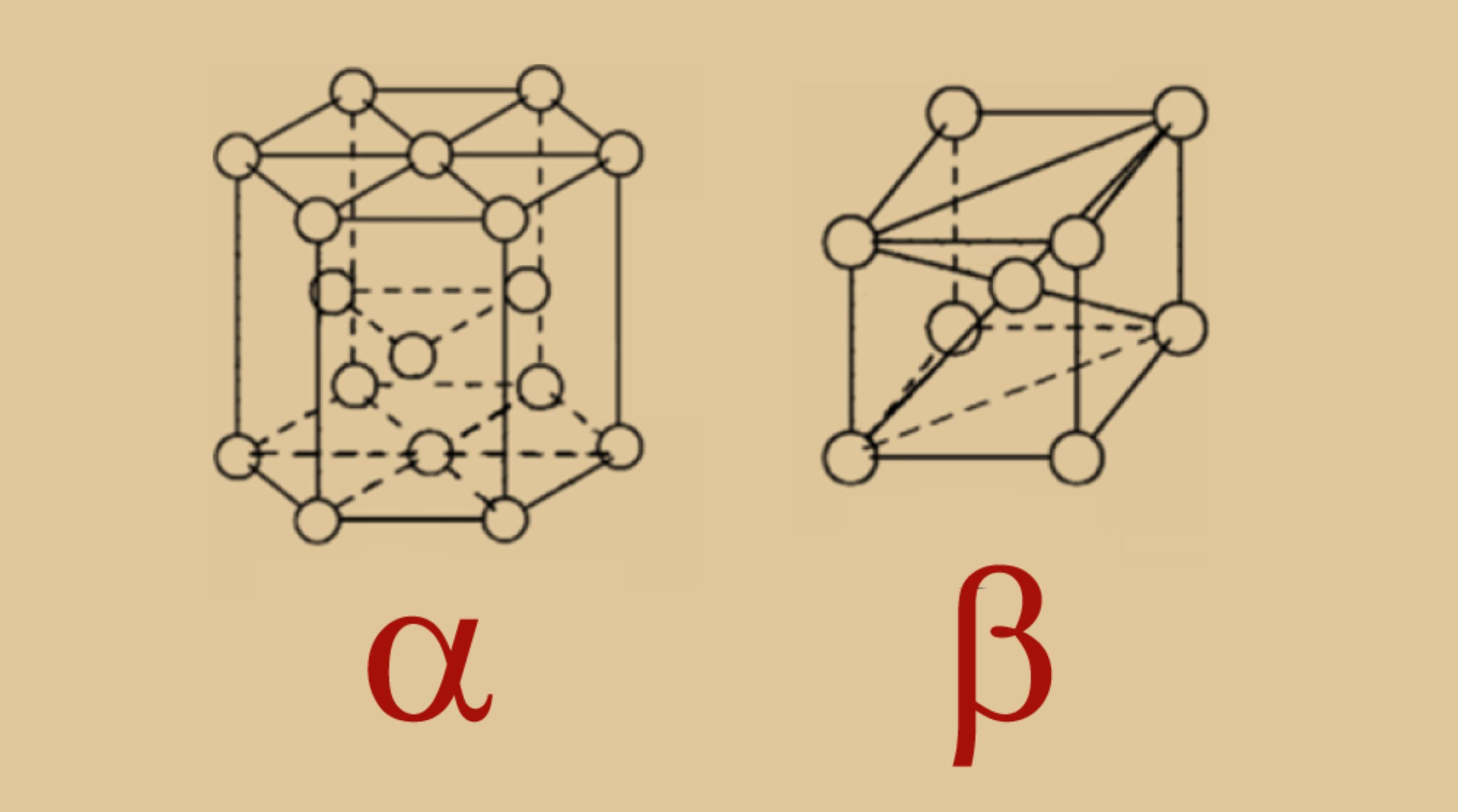

Углеродистые конструкционные стали

В состав этих сталей входят только железо и углерод, но, в зависимости от процента содержания последнего, свойства материала будут разными.

Углеродистые стали, в свою очередь, можно разделить на три типа:

- Низкоуглеродистые (менее 0,3% углерода) — пластичные, легко свариваются, хорошо поддаются обработке.

- Среднеуглеродистые (0,3–0,6% углерода) — более прочные и твердые, но менее пластичные.

- Высокоуглеродистые (0,6–2% углерода) — обладают высокой твердостью, но более хрупкие.

Легированные конструкционные стали

В их состав, помимо углерода, входят легирующие добавки, которые придают сплаву дополнительные эксплуатационные характеристики:

- Хром — повышает прочность и коррозионную стойкость.

- Никель — улучшает пластичность и ударную вязкость.

- Молибден — повышает жаропрочность.

- Ванадий — усиливает износостойкость.

- Медь — добавляет коррозионной стойкости и увеличивает предел текучести.

- Титан — меняет микроструктуру сплава, делает его более твердым и устойчивым к нагрузкам.

- Марганец — улучшает закаливаемость и обрабатываемость, повышает устойчивость к низким температурам.

- Кремний — увеличивает упругость и стойкость к истиранию.

Легированные конструкционные стали делят на следующие виды:

- Низколегированные — содержат до 2,5% легирующих элементов.

- Среднелегированные — в их составе присутствует от 2,5 до 10% легирующих элементов.

- Высоколегированные — содержат свыше 10% легирующих элементов.

Легирование позволяет получить сталь с заданным набором свойств, например более устойчивую к морозу или к высоким температурам.

Маркировка по ГОСТ

В России действует система маркировки сталей по государственному стандарту (ГОСТ). Марка обозначается с помощью букв и цифр, в которых зашифрованы химический состав, качество и механические свойства сплава.

Углеродистые конструкционные стали обыкновенного качества обозначают буквами «Ст» — сокращение от «сталь». К ним добавляют условный номер марки от 0 до 6: чем больше цифра, тем выше содержание углерода и прочностные характеристики сплава. Также указывают степень раскисления, то есть насколько из сплава удален кислород. По степени раскисления сталь может быть спокойной («сп» — кислород полностью удален), полуспокойной («пс» — раскисление не произведено до конца) и кипящей («кп» — сталь совсем не раскислена).

К примеру, маркировка Ст1кп будет обозначать кипящую сталь с содержанием углерода 0,06–0,12%, а Ст6сп — спокойную сталь с содержанием углерода 0,38–0,49%.

Углеродистые конструкционные качественные стали маркируют аналогичным образом, только содержание углерода не обозначают условной цифрой, а указывают примерно в сотых долях процента. Буквы «Ст» могут сохраняться, но часто опускаются.

Так, 10кп — это кипящая сталь с содержанием углерода 0,07–0,14%, а 20пс — полуспокойная сталь с 0,17–0,24% углерода в составе.

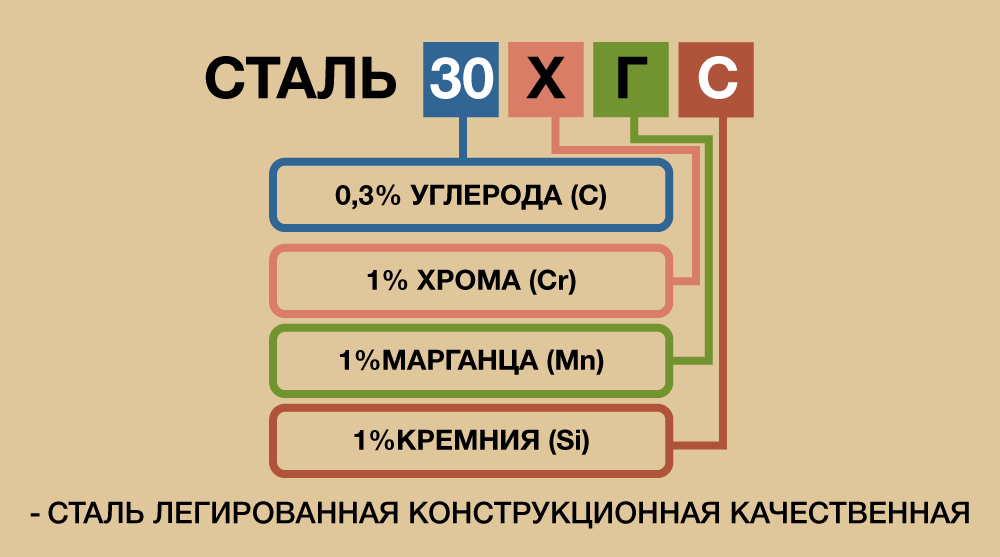

Легированные конструкционные стали обычно имеют более длинные обозначения:

- Цифры в начале — это процент содержания углерода.

- Затем идут буквы, которые отсылают к названиям легирующих добавок: Х — хром, Н — никель, М — молибден, С — кремний (от старого названия «силиций»), Г — марганец (взята не первая буква, чтобы не путать с молибденом) и так далее. После каждой буквы может стоять цифра, которая показывает, сколько этого элемента содержится в сплаве. Если цифры нет, значит, такой добавки в составе меньше 1%.

- Также могут быть дополнительные буквы, которые обозначают качество стали, особенности ее производства или применения. Например, буква «А» в конце говорит о том, что это высококачественный сплав с пониженным содержанием серы и фосфора. «Ш» через дефис указывает на особовысококачественную сталь с чистым составом и минимумом неметаллических включений. Если есть буквы «ВИ» — сталь получена путем вакуумной индукционной плавки. «С» в начале — сплав предназначен для строительных конструкций.

Степень раскисления в маркировке таких сталей не указывается.

Таким образом, маркировка 18Х2Н4МА будет значить, что перед нами высококачественная конструкционная сталь, которая содержит около 0,18% углерода, примерно 2% хрома, 4% никеля и менее 1% молибдена.

Маркировка по международным стандартам

На мировом рынке используются маркировки, которые разработаны различными международными организациями.

Например, есть стандарт ASTM, который ввело Американское общество испытаний и материалов (American Society for Testing and Materials).

Здесь марки сталей обозначаются буквенно-цифровыми кодами. Буквы указывают на вид металла: стали, как и другие черные металлы, помечаются буквой «А». Цифры — это номер самого стандарта, где описаны характеристики конкретного сплава. То есть химический состав напрямую в маркировке не зашифрован: его смотрят в документах.

Примеры маркировок по этому стандарту: ASTM A36 — углеродистая конструкционная сталь общего назначения; ASTM A514 — высокопрочная легированная конструкционная сталь с хорошей свариваемостью.

Еще одна популярная система маркировки — DIN, которую создали в Немецком институте стандартизации (Deutsches Institut für Normung). В ней встречаются разные форматы обозначений. Маркировка может описывать как химический состав сплава, так физические свойства материала.

Например, 42CrMo4 — это конструкционный легированный сплав с 0,42% углерода, хромом (менее 1%) и молибденом (примерно 0,4%). Маркировка S355J2 обозначает нелегированную конструкционную сталь с минимальным пределом текучести 355 МПа, которая сохраняет ударную вязкость не менее 27 Дж при температуре −20 ℃.

Для краткости, например в чертежах и документации, в системе DIN может использоваться только числовая маркировка — так называемый номер материала (Werkstoffnummer, WNr). Он не несет прямой расшифровки состава. Это просто код, который нужно сверять с таблицей стандартов. В частности, марка 42CrMo4 будет обозначаться цифрами 1.7225, а сталь S355J2 — 1.0596.

Популярные марки конструкционной стали

Есть десятки марок конструкционной стали — от недорогих углеродистых для простых деталей до высоколегированных сплавов, которые выдерживают экстремальные нагрузки. Рассмотрим марки, которые пользуются наибольшим спросом в российском производстве, и их зарубежные аналоги.

Востребованные углеродистые стали

Из этой группы наибольшей популярностью пользуются три марки качественных сплавов:

- Ст20 — мягкий и пластичный сплав, который легко сваривается. Подходит для труб, крепежа и деталей, которые работают при умеренных нагрузках.

- Ст35 — более прочный, универсальный сплав. Сваривается хуже, чем Ст20, зато хорошо поддается термической обработке, которая позволяет улучшить механические свойства материала. Используется для валов, осей, корпусов подшипников и других деталей машин и механизмов.

- Ст45 — твердая и прочная сталь. Применяется для производства шестерен, шпинделей, штоков и других элементов, которые должны обладать высокой износостойкостью. Из недостатков — трудно сваривается и сильно подвержена коррозии без дополнительной защиты.

Распространенные легированные сплавы

Среди легированных сталей чаще всего используются:

- 09Г2С — сплав с добавлением марганца и кремния. Применяется для сварных конструкций, которые работают при низких температурах.

- 10ХСНД — низколегированная сталь с хромом, кремнием, никелем и медью. Имеет высокие прочность и коррозийную стойкость. Используется для изготовления труб.

- 12ХН3А — сталь, которую легируют хромом, никелем и марганцем. Из нее делают детали повышенной прочности, которые подвергаются ударным нагрузкам.

- 18ХГТ — низколегированная сталь с содержанием хрома, марганца и титана. Обладает высокими прочностью и износостойкостью. Используется для изготовления деталей машин и механизмов.

- 18Х2Н4МА — сплав с хромом, никелем, молибденом и марганцем. Применяется для изготовления деталей, которые работают в условиях высоких температур и интенсивных нагрузок.

Зарубежные аналоги популярных марок

При заказе металла за рубежом важно правильно подобрать аналогичный сплав в иностранной системе маркировки, чтобы сохранить требуемые свойства материала и избежать технологических проблем.

В таблице ниже представлены зарубежные аналоги сталей, которые были рассмотрены ранее.

| ГОСТ | ASTM | DIN |

| Ст20 | ASTM A106 Grade B, ASTM A568M | Ck20 |

| Ст35 | ASTM A29/A29M | C35Ck35 |

| Ст45 | ASTM A29 1045 | C45 |

| 09Г2С | — | 13Mn6, 9MnSi5 |

| 10ХСНД | ASTM A572 Grade 50 | S355J2G3 |

| 12ХН3А | — | 12Ni14, 14NiCr10, 14NiCr14 |

| 18ХГТ | — | 20MnCr5G |

| 18Х2Н4МА | — | 14NiCrMo134, GX19NiCrMo4 |

Если прямого аналога нет, можно подобрать сталь, близкую по свойствам. Например, для 09Г2С в системе ASTM это будет ASTM A516 Grade 60 или ASTM A516 Grade 70.

Технические характеристики конструкционной стали

Технические характеристики помогают определить пригодность материала для определенных задач и спрогнозировать срок службы конструкции или детали.

Механические свойства

Механические свойства показывают, какую нагрузку сплав способен выдержать, при какой деформации начнет менять форму, насколько он устойчив к ударам и износу.

Вот основные показатели, по которым оценивают конструкционные стали:

- Предел прочности у большинства углеродистых сталей составляет 370–650 МПа, у легированных может превышать 1 000 МПа.

- Предел текучести показывает, при каком напряжении материал начнет необратимо деформироваться. Для конструкционных сталей он обычно на 20–40% ниже предела прочности.

- Твердость по Бринеллю у низкоуглеродистых сплавов редко превышает 170 HB, у закаленных легированных сталей может достигать 300 HB и выше.

- Ударная вязкость характеризует способность металла поглощать энергию удара. Для конструкционных сталей она должна быть не ниже 27–40 Дж при нормальной температуре, а для морозостойких — при −20…−60 ℃.

Эти показатели зависят не только от марки, но и от состояния материала после обработки.

Особенности термической обработки

Одно из преимуществ конструкционных сталей — возможность менять их свойства за счет термической обработки. С помощью нагрева и контролируемого охлаждения можно повысить прочность, улучшить обрабатываемость или, наоборот, сделать сплав более пластичным.

Вид обработки выбирают в зависимости от марки стали и требуемого сочетания характеристик:

- Отжиг снижает внутренние напряжения, повышает пластичность и обрабатываемость.

- Закалка повышает твердость и прочность, но снижает пластичность, поэтому ее часто комбинируют с отпуском.

- Отпуск после закалки уменьшает хрупкость, стабилизирует структуру и возвращает материалу вязкость.

- Нормализация улучшает механические свойства и выравнивает структуру, что полезно перед последующей обработкой резанием.

Коррозионная стойкость

Большинство конструкционных сталей без покрытия быстро ржавеют при контакте с влагой и кислородом. Исключение — отдельные легированные сплавы с повышенным содержанием хрома, никеля или меди.

Для повышения коррозионной стойкости применяют:

- Гальванические покрытия — цинкование, хромирование, никелирование.

- Лакокрасочные покрытия — от простых грунтов до многослойных защитных систем.

- Химическую и химико-термическую обработку — фосфатирование, оксидирование, пассивацию, азотирование.

Области применения конструкционной стали

Конструкционная сталь используется в отраслях, где важны прочность, надежность и предсказуемое поведение материала. Конкретная марка подбирается с учетом условий работы детали: для одних задач важны пластичность и свариваемость, для других — высокая твердость и износостойкость. Остановимся на сферах, в которых такие стали применяются особенно широко.

В автомобилестроении и машиностроении

Конструкционная сталь — основа несущих систем различных машин. Из нее делают рамы грузовых и легковых автомобилей, прицепов, кузова железнодорожных вагонов и контейнеров. Как правило, для этого используют низколегированные стали, например 09Г2С или 15ХСНД.

Во внутренних узлах машин сталь тоже незаменима. Рессоры и пружины подвесок автомобилей и железнодорожного состава производят из упругих высокоуглеродистых сталей вроде 60С2А или 55С2. Коленчатые и распределительные валы двигателей внутреннего сгорания куют из стали 40ХНМА или 45ХН2МФА с последующей закалкой, карданные валы автомобилей — из марок 50Г или 40Х, а оси колесных пар вагонов — из сплавов 50Г или 40ХН. Соединительные элементы — шпильки, стяжные болты, шатуны — производят из сталей 40Х, 35ХГСА, 30ХГСН2А и аналогичных сплавов.

В строительстве и архитектуре

В этой сфере конструкционная сталь служит материалом для каркасов зданий и сооружений. Из нее делают колонны, ригели перекрытий, мостовые фермы. Такие элементы изготавливают из углеродистых или низколегированных сталей, которые способны обеспечить жесткость конструкций, — например, из С255 или С345.

Около 30–50% всего потребления конструкционной стали в строительстве приходится на производство арматуры — металлических стержней, которые закладываются в бетон при заливке, чтобы придать ему прочность на растяжение. Для арматуры используют сталь 25Г2С или аналогичные марки с небольшим легированием.

Крепеж и другие мелкие компоненты — болты, гайки, заклепки, гвозди, строительную проволоку — тоже делают из конструкционной стали. Например, высокопрочные болты для скрепления элементов каркасов изготавливают из сплавов 35Х, 40Х или 30ХГСА с последующей термообработкой. Обычные болты меньшей прочности производят из стали Ст3, Ст20 или Ст35.

В производстве деталей и механизмов

В станкостроении и инструментальном машиностроении из конструкционной стали делают каркасы, станины и другие основные элементы оборудования. Применяют множество разных марок, в зависимости от того, в каких условиях будет эксплуатироваться станок. К примеру, если оборудование не будет подвергаться экстремальным нагрузкам, подойдет доступная Ст3. Если станок должен выдерживать постоянные удары и трение, берут прочные и износостойкие легированные сплавы: 20Х, 30ХГСА, 40Х, 40ХН2МА.

Для элементов сельскохозяйственной техники — рам тракторов, комбайнов, плугов — используют профили и трубы из низколегированных марок, которые могут работать под переменными нагрузками в полевых условиях: 09Г2С, 17Г1С и других.

Как выбрать конструкционную сталь

Правильный выбор марки конструкционной стали напрямую влияет на надежность конструкции, срок службы деталей и бюджет проекта. Ошибка на этом этапе может привести к преждевременному износу, поломкам или перерасходу средств. Поэтому важно оценивать не только механические свойства сплава, но и условия его дальнейшей эксплуатации, технологичность обработки и соответствие стандартам.

Критерии выбора марки

При подборе марки конструкционной стали учитывают:

- Условия эксплуатации будущего изделия — температуру, наличие трения и ударных воздействий, контакт с агрессивной средой.

- Требуемые свойства — прочность, пластичность, твердость, коррозионную стойкость, способность выдерживать циклические нагрузки.

- Метод изготовления детали — кузнечная обработка, прокат, литье, сварка. Например, для сварных конструкций особенно важна свариваемость стали.

- Необходимость термической обработки — если нужны закалка, отпуск и нормализация, необходима сталь, которая не потеряет после них свои свойства.

Соответствие требованиям проекта

Даже если марка стали подходит по характеристикам, нужно убедиться, что она соответствует требованиям нормативной документации и стандартам, которые действуют в стране и конкретной отрасли. Для зарубежных проектов стоит найти точный аналог российской стали в международных системах маркировки. Также следует проверить наличие сертификатов качества и протоколов испытаний на каждую партию металла, чтобы избежать подделок или материалов с отклонениями от заявленных параметров.

Экономическая целесообразность

При закупке материала важно также учитывать стоимость всего жизненного цикла детали. Например, опорные фермы, которые будут эксплуатироваться в стандартных атмосферных условиях, можно изготовить из доступной углеродистой стали с защитным покрытием. Использование дорогого высоколегированного сплава в этом случае увеличит стоимость конструкции без заметного выигрыша в долговечности.

Есть и обратные примеры, когда в целях экономии лучше выбрать более дорогостоящий материал. Допустим, если силовые элементы машин или мостовых пролетов выполнить из дешевой стали с недостаточными прочностью и износостойкостью, конструкция потребует частого ремонта и может выйти из строя раньше времени.

Оптимальный подход — подбирать материал, который обеспечит необходимый запас прочности на протяжении всего срока службы изделия и при этом не потребует лишних расходов на его изготовление, монтаж и обслуживание.

Частые вопросы

Чем конструкционная сталь отличается от инструментальной?

Главное отличие — в свойствах и назначении.

Конструкционную сталь используют для несущих конструкций и ответственных деталей, которые должны выдерживать трение, ударные и вибрационные нагрузки. Для такой стали важны пластичность, прочность, удобство в обработке и способность гасить вибрации, а высокая твердость не всегда обязательна.

Инструментальную сталь применяют для изготовления режущего, штампового и измерительного инструмента. Она отличается повышенными твердостью и износостойкостью, которые позволяют сохранять точную геометрию изделия при длительной работе. Эти свойства достигаются за счет повышенного содержания углерода, легирующих добавок и специальной термической обработки. При этом инструментальная сталь менее пластична и хуже переносит ударные нагрузки.

Как расшифровать маркировку конструкционных сталей?

В российской маркировке по ГОСТ цифры в начале показывают, сколько углерода содержится в сплаве. Буквы обозначают легирующие элементы: Х — хром, Н — никель, М — молибден, Г — марганец, С — кремний и так далее. Цифра после буквы указывает на процент содержания элемента. Если ее нет, то этой добавки меньше 1%. Дополнительные буквы указывают на качество или назначение стали. Например, «А» на конце — высококачественная сталь с пониженным содержанием вредных примесей, «С» в начале — строительная сталь.

В международных системах принцип может быть другим. В стандарте ASTM буквы обозначают вид металла, а цифры — номер стандарта, где описаны свойства конкретного сплава. В системе DIN в названии марки может быть зашифрован как химический состав стали, так и ее прочностные характеристики. Кроме того, в DIN встречаются условные числовые коды, точную расшифровку которых нужно смотреть в самом стандарте.

Какая конструкционная сталь самая прочная?

Прочность зависит не только от химического состава сплава, но и от термической обработки. Среди конструкционных сталей наибольшую прочность обычно показывают легированные закаленные марки с высоким содержанием хрома, никеля, молибдена или ванадия. Например, в российских стандартах к таким относятся 30ХГСА, 40ХН2МА, 18Х2Н4МА — при правильной закалке их предел прочности может превышать 1 000 МПа.

Разнообразие марок конструкционной стали позволяет подобрать сплав, который будет точно соответствовать задачам проекта. У каждой марки — свой набор свойств, а их комбинации позволяют охватить потребности самых разных отраслей: от строительства и станкостроения до производства автомобилей. Главное при закупке материала — учитывать его технические характеристики, назначение будущих изделий и нюансы технологии их производства.