Немного хрома превращает обычную сталь в нержавеющую. Чуть-чуть вольфрама или кобальта — и сплав становится твердым и жаропрочным. Достаточно нескольких процентов нужного элемента, чтобы металл полностью изменил характер. В этой статье рассказали, что такое легированные стали и какие задачи они решают в различных отраслях.

Что такое легированная сталь

Определение

Легированная сталь — это сплав железа и углерода с добавлением других элементов для улучшения свойств.

Процесс обогащения сплава добавками называется легированием (от лат. ligare «связывать»), а сами добавки — легирующими элементами.

Суть процесса легирования

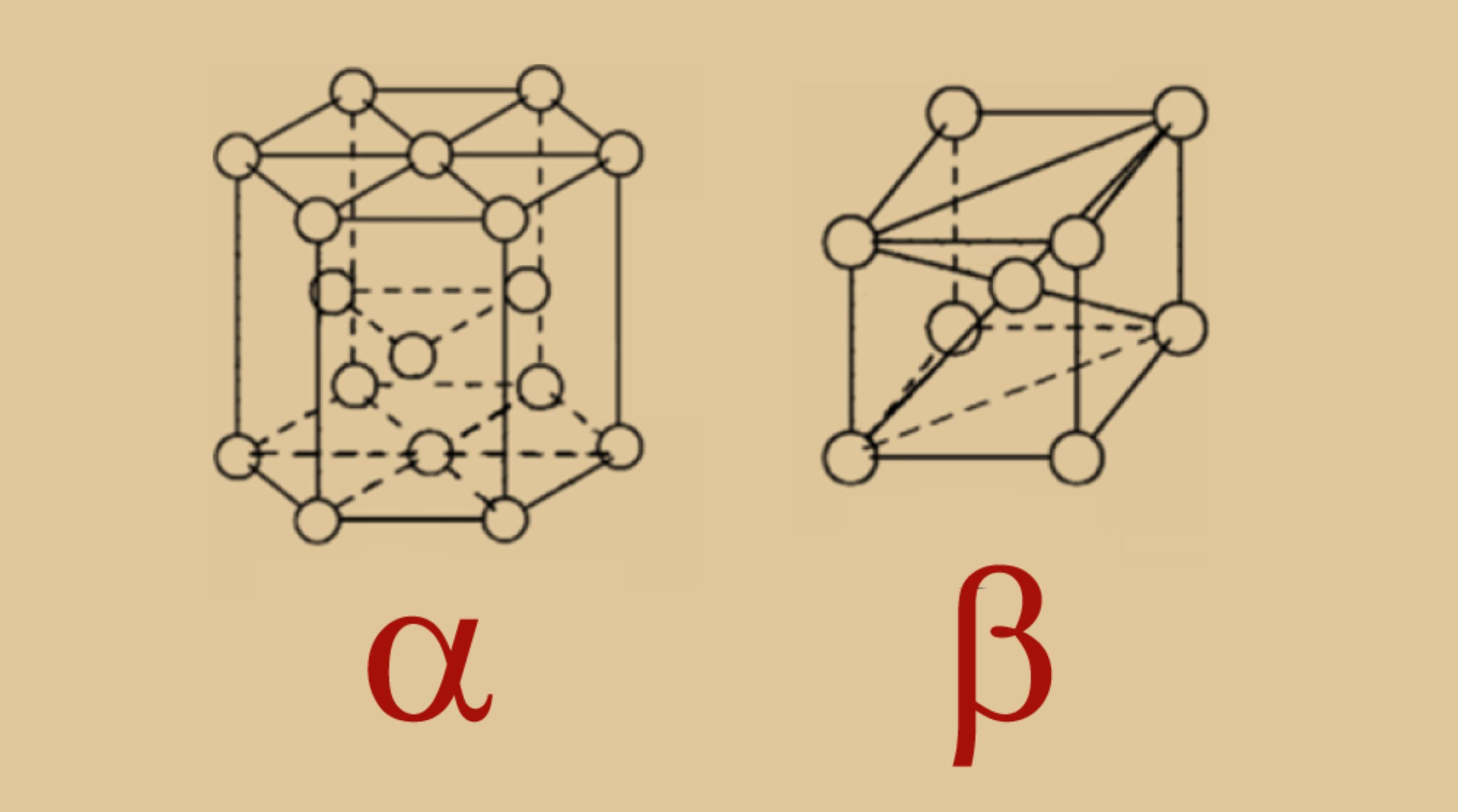

Легирующие элементы встраиваются в кристаллическую решетку металла, меняя его химический состав и структуру. Благодаря этому сплав приобретает новые характеристики, которых нет у обычной углеродистой стали.

Есть два основных вида легирования:

- Объемное — легирующие элементы добавляют в расплавленный металл, и они равномерно распределяются. Такое легирование проводят, если изделие должно обладать заданными свойствами по всему объему.

- Поверхностное легирование — это вид химико-термической обработки, при которой легирующие элементы проникают только в поверхностный слой заготовки. Этот метод применяют, чтобы придать поверхности детали специальные свойства, отличные от свойств ее сердцевины, например повышенную износостойкость, устойчивость к коррозии, жаростойкость.

Еще выделяют монолегирование (когда в сплав добавляют один легирующий элемент) и комплексное легирование (когда вводят два и более элемента).

Для чего легировать сталь?

Главная цель легирования — адаптировать сплав к условиям эксплуатации.

Характеристики углеродистой стали тоже можно корректировать за счет уменьшения или увеличения содержания углерода. Но возможности здесь ограничены.

Дополнительные элементы позволяют:

- Повысить прочность. Это важное свойство для деталей, которые должны выдерживать большие нагрузки и давление без разрушения.

- Увеличить износостойкость. Инструменты и узлы машин из легированных сталей дольше сохраняют рабочие характеристики при трении.

- Добиться устойчивости к коррозии. Добавки защищают металл от ржавления во влажной среде, на открытом воздухе и при контакте с химическими веществами.

- Улучшить обрабатываемость. Легирование облегчает механическую и термическую обработку, что критично при изготовлении сложных деталей.

- Сделать сплав устойчивым к высоким температурам. Легирование позволяет создать жаропрочные сплавы, изделия из которых будут работать при высоких температурах без потери свойств. Это необходимо для изготовления котлов, печей, турбин.

Легирующие элементы: справочник по ключевым добавкам

Легирующие элементы влияют на свойства стали по-разному. Рассмотрим основные добавки и то, как именно они меняют характеристики материала.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Для коррозийной стойкости и прочности

Хром (Cr) повышает устойчивость стали к коррозии. При высоком содержании хрома (12% и более) на поверхности металла образуется тонкая оксидная пленка, которая защищает его от ржавчины. Поэтому хром — ключевой элемент в нержавеющих сталях. Дополнительно эта добавка увеличивает твердость и износостойкость стали, а также придает ей магнитные свойства.

Никель (Ni) — важный легирующий элемент, повышающий прочность, вязкость и прокаливаемость стали. Он особенно ценится за способность сохранять ударную вязкость при низких температурах, предотвращая хрупкое разрушение. Благодаря этим свойствам никель широко применяют в ответственных конструкционных, криогенных и нержавеющих сталях.

Марганец (Mn) — естественная постоянная примесь в углеродистых сталях (до 0,6%). При дополнительном легировании марганцем повышаются твердость, износостойкость и ударная вязкость сплава. Еще марганец улучшает обрабатываемость металла, а также связывает и нейтрализует серу, вызывающую хрупкость.

Для твердости и жаропрочности

Вольфрам (W) значительно увеличивает твердость, износостойкость, прокаливаемость и жаропрочность. Повышает температуру отжига, нормализации и закалки.

Ванадий (V) улучшает прочность и износостойкость, препятствует образованию крупных зерен в структуре сплава. Благодаря этому деталь дольше сохраняет рабочие свойства под нагрузками.

Молибден (Mo) повышает жаропрочность и сопротивляемость ползучести — свойству металла деформироваться при постоянной нагрузке.

Вспомогательные добавки

Кремний (Si) — один из основных раскислителей стали и постоянная легирующая примесь (обычно до 0,4%). Он значительно повышает прочность, предел текучести и упругие свойства стали, что делает ее идеальной для изготовления пружин и рессор. Кроме того, кремний улучшает стойкость к окислению (окалиностойкость) и магнитные свойства электротехнических сталей, которые используют в сердечниках трансформаторов и электродвигателей.

Титан (Ti) связывает вредные примеси, такие как азот и углерод, стабилизирует структуру стали и повышает ее долговечность. Титан делает металл более устойчивым к межкристаллитной коррозии — эта добавка вводится в нержавеющие марки, которые предназначены для работы в агрессивной среде.

Медь (Cu) повышает коррозионную стойкость, особенно в атмосфере с высокой влажностью. Добавка меди также позволяет сохранить прочность металла при длительной эксплуатации и повышает его пластичность.

Кобальт (Co) увеличивает жаропрочность и твердость. Его используют в быстрорежущих и магнитных сталях, а также в сплавах, которые предназначены для работы в условиях высоких температур.

Классификация легированных сталей

Есть два основных способа классификации легированных сталей: по степени легирования и по качеству.

По степени легирования

Выделяют:

- Низколегированные — содержат до 2,5% легирующих элементов.

- Среднелегированные — в их составе присутствует от 2,5 до 10% легирующих элементов.

- Высоколегированные — содержат свыше 10% легирующих элементов.

Количество и объем добавок оказывает прямое влияние на свойства сплава. Чем больше добавок, тем сильнее характеристики материала будут отличаться от исходного углеродистого сплава.

По качеству

Под качеством легированной стали подразумевается, сколько в ней содержится вредных примесей: фосфора, серы, азота и кислорода. Эти неметаллические включения ухудшают свариваемость, пластичность и другие свойства сплава. Чем больше таких примесей, тем хуже эксплуатационные характеристики металла.

По содержанию вредных примесей выделяют четыре группы сталей:

- Обыкновенные — до 0,05%.

- Качественные — до 0,035%.

- Высококачественные — до 0,025%.

- Особо высококачественные — менее 0,015%.

Как читать маркировку легированных сталей

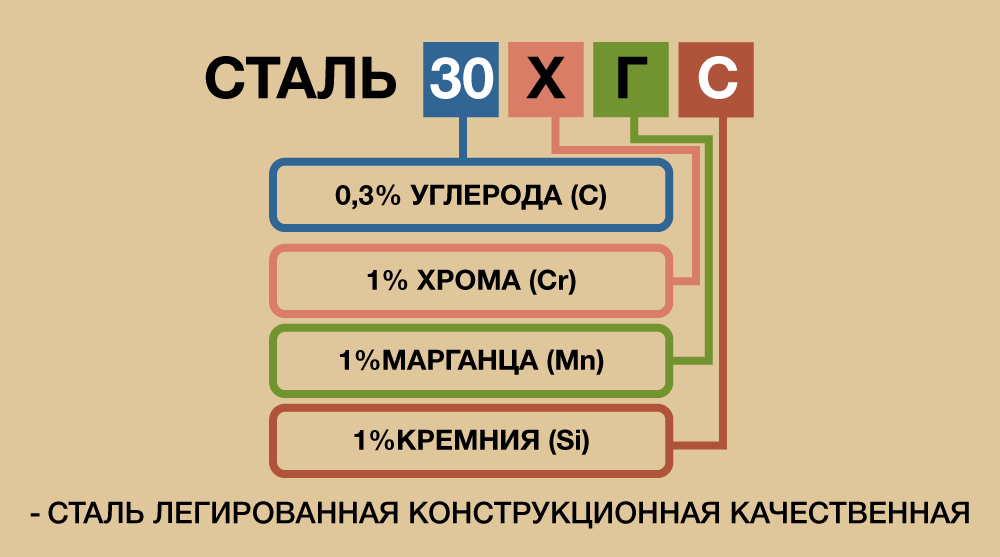

В России используют систему маркировки сталей по государственному стандарту (ГОСТ).

Марка обозначается с помощью букв и цифр, в которых зашифрованы химический состав, качество, назначение и другие характеристики сплава.

Цифры в начале названия марки — это содержание углерода в сотых долях процента или процент основного легирующего элемента.

Затем идут буквы, которые обозначают другие добавки: Х — хром, Н — никель, М — молибден и так далее. Это не обязательно первые буквы названия элемента. Например, кремний обозначается буквой С — от старого названия «силиций», а марганец — буквой Г из середины слова во избежание путаницы с молибденом. Эти обозначения условны — главное, чтобы буква не была занята другим элементом.

После каждой буквы может стоять цифра, которая показывает, сколько этого элемента содержится в сплаве. Если цифры нет, значит, такой добавки в составе меньше 1%.

Также могут быть дополнительные буквы, которые обозначают качество стали, особенности ее производства или применения. Например, Р — это быстрорежущая сталь, Ш в начале маркировки — подшипниковая, Ш в конце — особовысококачественная, Е впереди — магнитная, О — холоднокатаная текстурированная.

Таким образом, марка 12Х18Н10Т — это сталь с 0,12% углерода, 18% хрома, 10% никеля и небольшим содержанием титана. Маркировка Р9М4К8 будет означать, что перед нами инструментальная быстрорежущая сталь с 9% вольфрама — основного легирующего элемента в таких сплавах, а также 4% молибдена и 8% кобальта.

На международном рынке применяются другие системы маркировки. Например, американский стандарт ASTM или немецкий DIN. В них обозначения устроены иначе: они могут говорить не о химическом составе, а о механических свойства стали либо вообще содержать условные числовые индексы. Поэтому при работе с зарубежными марками важно пользоваться таблицами соответствия и проверять характеристики по документам стандарта.

Основные группы и сфера применения легированных сталей

В промышленности легированные стали делят на три большие группы: конструкционные, инструментальные и стали специального назначения. Каждая группа решает свои задачи.

Конструкционные стали

Используются для изготовления деталей, механизмов и элементов конструкций. Сочетают прочность, пластичность, ударную вязкость, свариваемость и хорошую обрабатываемость.

Из таких сталей делают рамы грузовых и легковых автомобилей, прицепов, кузова железнодорожных вагонов и контейнеров. Как правило, для этого используют низколегированные стали, например 09Г2С или 15ХСНД. Из прочных сталей вроде 30ХГСА, 40Х, 40ХН2МА изготавливают каркасы, станины и другие основные элементы оборудования.

Инструментальные стали

Нужны для производства режущих, штамповых и измерительных инструментов. Главное требование к таким сплавам — высокая твердость и износостойкость, чтобы изделие долго сохраняло рабочую форму.

Быстрорежущие стали, например Р18 или Р6АМ5, применяют для сверл, фрез и резцов, которые должны работать на высоких скоростях без потери остроты. Для штампов и пресс-форм используют марки вроде 5ХНМ или 4Х5В2ФС — они выдерживают удары и давление при холодной и горячей обработке металлов. Калибры, шаблоны и другие измерительные инструменты делают из стабильных низколегированных сталей, которые не деформируются со временем, например 11ХФ, 9ХГВ, 13Х.

Стали специального назначения

К этой группе относят сплавы, которые обладают особыми свойствами и предназначены для изготовления конкретных деталей.

Есть рессорно-пружинные стали, которые используются для производства силовых упругих элементов: рессор; пружин общего назначения; пружин клапанов автомобилей, амортизаторов, дисков сцепления и других. Так, из стали 55С2А делают рессоры автомобилей и пружины железнодорожного подвижного состава. А марку 70С2ХА используют при изготовлении пружин часовых механизмов.

Из подшипниковых сталей ШХ9, ШХ15, ШХ15СГ и прочих изготавливают шарики, ролики, кольца, втулки, плунжеры, нагнетательные клапаны, корпуса распылителей и другие детали, которые должны обладать твердостью, износостойкостью и контактной прочностью.

Для строительной отрасли выпускают специальные низколегированные строительные стали, в основном с марганцем, ванадием, кремнием и медью: 14Г2, 10Г2С1Д, 15Г2СФД и другие. Их применяют для изготовления ферм крыш, элементов сварных конструкций, арматуры.

Частые вопросы

Чем легированная сталь отличается от углеродистой?

Ключевое различие в составе. Углеродистая сталь — это сплав железа с углеродом и естественными примесями марганца и кремния в очень небольших количествах. В составе легированной стали, помимо этих компонентов, есть другие добавки, которые вводятся специально. Они улучшают характеристики сплава: придают устойчивость к коррозии, жаропрочность, повышенную твердость, износостойкость.

Углеродистую сталь выбирают, когда нужен более дешевый материал, для изготовления деталей без особых требований, со стандартными механическими характеристиками. Легированную применяют в тех случаях, когда изделие будет эксплуатироваться в сложных условиях: при высоких нагрузках, перепадах температур или в агрессивной среде.

Что такое высоколегированная сталь?

Высоколегированный сплав характеризуется большим содержанием легирующих элементов — более 10% от общей массы. Такая концентрация добавок делает материал не просто более прочным и износостойким, а наделяет его особыми свойствами. Например, устойчивостью к коррозии в химически активной среде, способностью сохранять прочность при температурах свыше 500 °C, магнитностью. Это делает высоколегированные стали востребованными в энергетике, химической промышленности, производстве медицинского оборудования.

В чем недостатки легированных сталей?

Во-первых, высокая цена. Из-за наличия легирующих элементов и более сложной технологии выплавки такие стали дороже углеродистых.

Во-вторых, обработка. Хотя легирование может улучшить свариваемость или резание для отдельных марок, в целом такие сплавы труднее поддаются механической обработке, быстрее изнашивают инструмент и требуют специальных режимов сварки.

В-третьих, чувствительность к условиям. Если выбрать не ту марку, металл может потерять свойства при нагреве, стать хрупким или начать корродировать.

Легированные стали образуют обширную группу сплавов, у каждого из которых — своя ниша и назначение. В строительстве эти стали обеспечивают надежность конструкций, в машиностроении — прочность и износостойкость, в энергетике и химической промышленности — устойчивость к температурам и агрессивным средам. Благодаря этому легированные стали прочно закрепились в инженерной практике и остаются одним из ключевых материалов для разных отраслей.