Аустенитные стали — один из самых востребованных типов нержавеющих сплавов. Они сочетают прочность, устойчивость к коррозии и удобство в обработке. Но чтобы готовое изделие соответствовало требованиям, важно учитывать особенности этого материала, ориентироваться в марках и уметь отличать такую сталь от других металлов, чтобы не столкнуться с подделкой. В этом материале — всё о структуре, свойствах и применении аустенитных сталей, а также практические рекомендации по выбору.

Что такое аустенитная сталь

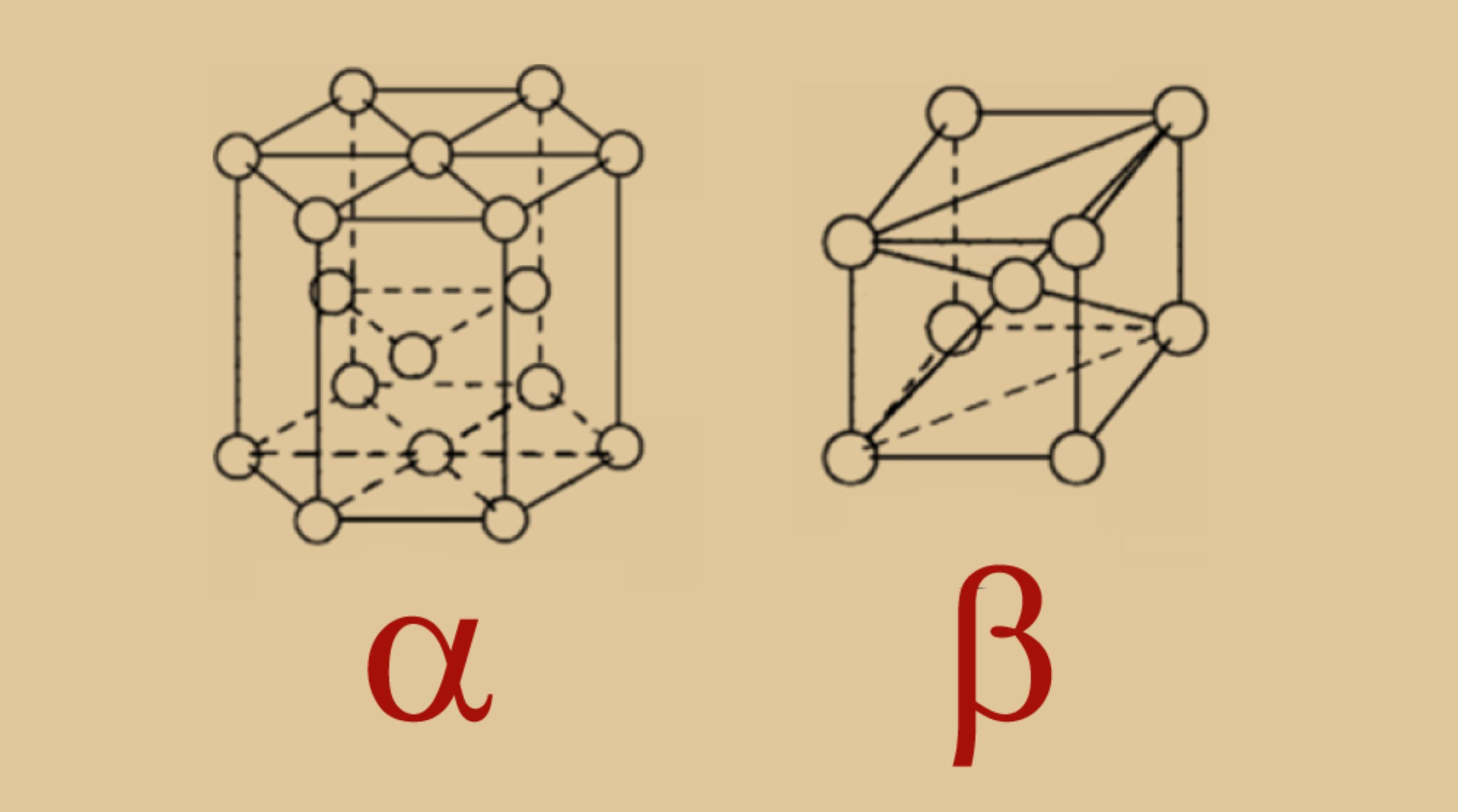

Аустенитная сталь — это класс нержавеющей стали. В ее структуре преобладает особая кристаллическая решетка железа — аустенит.

Чтобы сформировался аустенит, железо нужно нагреть до 727 ℃. При такой температуре его атомы перестраиваются, располагаются более симметрично и равномерно. За счет того, что атомы меняют расположение, металл приобретает новые физические свойства.

Химический состав и характеристики

Как и все стали, аустенитная представляет собой сплав железа с небольшим содержанием углерода — обычно не более 2,14%. Но чтобы закрепить аустенитную структуру и улучшить характеристики металла, в состав стали дополнительно вводят другие химические вещества. Такие добавки называют легирующими. Они определяют, как сталь будет себя вести в работе.

Основные легирующие элементы

Ключевые легирующие элементы в аустенитных сталях — хром и никель.

Доля хрома в общем составе — от 16%. Он образует на поверхности металла тонкую оксидную пленку, которая защищает аустенитный сплав от коррозии — как в обычной среде, так и при контакте с водой, парами и кислотами.

Никеля добавляют чуть меньше — 8–10%. Этот элемент нужен, чтобы стабилизировать аустенитную решетку. Без него сталь потеряет нужные свойства и может стать хрупкой.

Кроме хрома и никеля, в состав аустенитных сталей часто входят:

- Молибден — повышает устойчивость к агрессивным веществам, таким как кислоты и соли.

- Титан или ниобий — защищают от потери антикоррозионных свойств после термической обработки.

- Марганец — в отдельных марках частично заменяет никель, если нужно удешевить сплав без значительной потери свойств.

Давайте общаться

Чтобы оставаться на связи, подписывайтесь на наш Telegram-канал. Там есть то, чего нет на сайте, и все можно комментировать. Ждем вас!

Характеристики

Аустенитная структура в сочетании с легирующими элементами придает стали важные эксплуатационные характеристики:

- Высокую коррозионную стойкость. Аустенитные стали не ржавеют во влажной среде, устойчивы к большинству кислот, щелочей и солевых растворов.

- Пластичность. Материал легко формуется, гнется, штампуется и сваривается без трещин и деформаций.

- Немагнитность. Такие стали не обладают магнитными свойствами, что важно при производстве некоторых изделий, например медицинского оборудования и электронных приборов.

- Стабильность формы. Даже при резком нагреве или охлаждении готовое изделие сохраняет размеры и геометрию — не коробится и не усаживается.

Температурные диапазоны эксплуатации

Аустенитные стали сохраняют прочность и пластичность в широком температурном диапазоне: от −200 до +850 ℃. Некоторые марки выдерживают кратковременное воздействие температур выше 1000 ℃.

Это позволяет использовать такие сплавы для производства устройств, которые работают в экстремальных условиях: при сверхнизких или, наоборот, очень высоких значениях температуры. К ним относятся такие устройства, как резервуары для хранения сжиженных газов, оборудование для криоконсервации, космические аппараты и тепловые экраны в промышленных печах.

Классификация аустенитных сталей

Аустенитные стали делятся на несколько типов в зависимости от состава и свойств. Ниже — три основные группы, которые чаще всего используют в промышленности.

Стандартные аустенитные сплавы

Самая распространенная группа нержавеющих сталей. В нее входят марки с высоким содержанием хрома и никеля, без дополнительных стабилизирующих добавок. Эти сплавы хорошо формуются, устойчивы к коррозии и подходят для большинства задач — от производства кухонной посуды до изготовления строительных конструкций и деталей оборудования.

Аустенитно-ферритные стали

Эти сплавы еще называют дуплексными. В их структуре сочетаются два типа кристаллической решетки железа: аустенитная и ферритная. В ферритной решетке атомы расположены более упорядоченно и близко друг к другу, чем в аустенитной. За счет этого дуплексные стали более прочные и особенно хорошо противостоят коррозии в агрессивных средах, например в морской воде или при контакте с хлором. Применяются в нефтехимии, энергетике, судостроении и других сферах, где важны прочность и надежность.

Стабилизированные типы

В эту группу входят аустенитные стали с добавлением титана или ниобия.

Эти элементы защищают металл от межкристаллитной коррозии — скрытого разрушения, которое может начаться при нагреве, например после сварки или при длительной работе под нагрузкой. При высоких температурах в структуре стали возникают участки с разным химическим составом и металл становится уязвимым. Титан и ниобий помогают сохранить равномерность состава и предотвращают такие процессы

Стабилизированные аустенитные стали применяют в химическом оборудовании, трубопроводах, нагревательных элементах и других конструкциях, где важно сохранить надежность при высоких температурах.

Самые распространенные марки

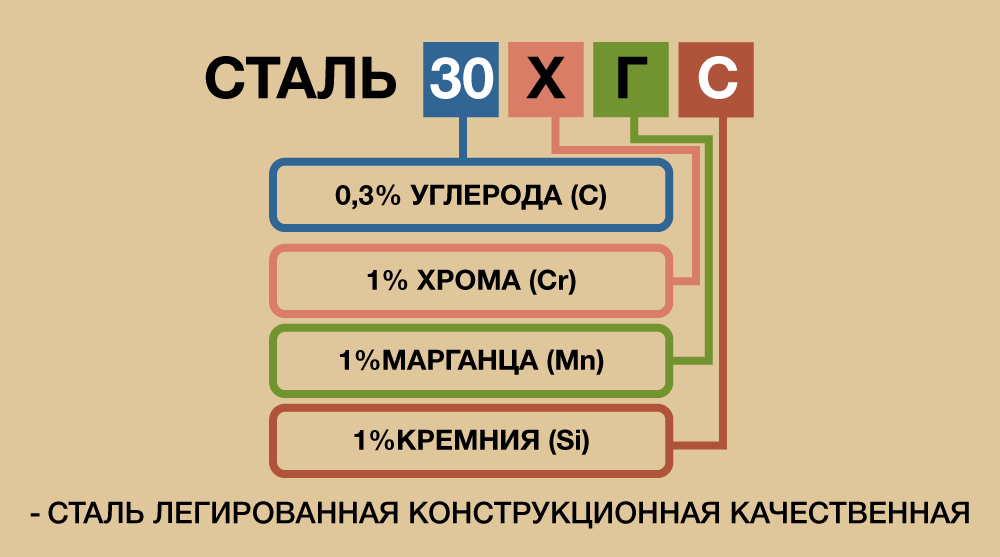

Существует множество марок аустенитных сталей, которые различаются по составу, эксплуатационным характеристикам и рабочим температурам. Для их обозначения есть разные системы.

Чаще всего используют систему AISI, которую разработали в Американском институте стали и сплавов (American Iron and Steel Institute). Маркировка AISI состоит из трех цифр. Первая указывает на класс стали (например, 3 — это нержавеющая сталь), а две следующие — на порядковый номер сплава внутри группы. Для обозначения некоторых марок добавляют буквы: L, N, F, Se, B, Cu и другие. Они показывают особенности состава, например низкое содержание углерода, наличие азота, фосфора, серы, кремния или меди.

В России для тех же сплавов применяют собственную систему маркировки по государственному стандарту (ГОСТ). Рассмотрим наиболее популярные марки и их отечественные аналоги.

AISI 304

Одна из самых универсальных и широко используемых марок. В состав входит около 18% хрома и 8–10% никеля. Эта сталь устойчива к коррозии, хорошо поддается сварке и другой обработке, сохраняет прочность при низких температурах. Однако не подходит для эксплуатации в средах с повышенным содержанием хлоридов, так как возможно образование точечной коррозии.

AISI 316

Улучшенный вариант стали 304 с добавлением молибдена — около 2%. Он усиливает устойчивость металла к агрессивным средам, в том числе к хлоридам и кислотам. Такая сталь лучше выдерживает контакт с солевыми растворами и кислотами, чем AISI 304.

AISI 321

Марка с добавлением титана, который защищает от потери антикоррозионных свойств при нагреве. Хорошо держит форму при температурных нагрузках. Подходит для производства оборудования, которое работает при высоких температурах или подвергается частым циклам нагрева и охлаждения.

Российские аналоги и их обозначения

В российской системе маркировки используются другие обозначения, но большинство марок полностью соответствуют маркам AISI. Вот российские аналоги перечисленных выше сталей:

- AISI 304 — 08Х18Н10;

- AISI 316 — 10Х17Н13М2;

- AISI 321 — 12Х18Н10Т.

В буквах и цифрах зашифрован химический состав сплава:

- Цифры до первой буквы указывают содержание углерода. Например, 08 — 0,08% углерода.

- Буквы Х, Н, М, Т обозначают легирующие элементы — хром, никель, молибден, титан.

- Цифры после букв — примерное содержание этого элемента в процентах.

Преимущества и недостатки

Стали аустенитного класса ценятся за надежность и универсальность. У таких сплавов много плюсов, но, как и у любых других материалов, есть ограничения.

Преимущества

- Отсутствие необходимости в защитном покрытии. Аустенитные стали не нужно красить. Также не требуется наносить на них антикоррозионные составы: они сами по себе устойчивы к ржавчине и сохраняют свойства в большинстве сред.

- Безопасность. Материал не выделяет вредных веществ, не вступает в реакцию с пищей и химическими реагентами, легко очищается.

- Удобство в обработке. Аустенитный нержавеющий сплав хорошо поддается резке, гибке, сварке и штамповке, что ускоряет производство и снижает количество брака.

- Стабильность в сложных условиях. Металл не деформируется и не теряет прочность при сильном нагреве или очень низких температурах.

- Эстетичный внешний вид. У аустенитных сталей гладкая и блестящая поверхность, за счет чего изделия выглядят аккуратно даже без дополнительной шлифовки.

Недостатки

- Чувствительность к хлоридам. В среде с высоким содержанием хлоридов, например в морской воде, возможно образование точечной коррозии, особенно у сплавов без добавления молибдена.

- Высокая стоимость. Аустенитные стали более дорогие, чем другие классы стали, потому что содержат никель и другие легирующие элементы.

- Низкая износостойкость. В условиях интенсивного трения нержавеющая аустенитная сталь изнашивается быстрее, чем, например, чисто ферритная.

- Слабая теплопроводность. Аустенитный металл медленно отводит тепло, поэтому не подходит для изделий, которые работают в условиях, где важно быстрое нагревание или охлаждение, например для теплообменников, литейных форм или нагревательных элементов.

- Магнитная нестабильность. Хотя стали аустенитного класса являются немагнитными, после механической обработки или резкого охлаждения они могут частично намагничиваться. Это важно учитывать в чувствительной аппаратуре.

Сравнение с другими сталями

Всего по типу кристаллической решетки выделяют четыре основных класса нержавеющих сталей: аустенитные, ферритные, мартенситные и дуплексные (аустенитно-ферритные). В их структуре по-разному расположены атомы железа, что влияет на свойства материала.

- Аустенитные стали. Имеют гранецентрированную кубическую решетку — симметричную и равномерную. Благодаря такой структуре аустенитные стали пластичны, хорошо обрабатываются, не магнитятся и устойчивы к коррозии.

- Ферритные стали. У этих сталей объемно-центрированная кубическая решетка. Она менее симметричная и более плотная, чем у аустенита. Такие сплавы более прочные, но при этом менее пластичные, магнитятся и хуже свариваются.

- Дуплексные (аустенитно-ферритные) стали. Сочетают в себе обе структуры — аустенитную и ферритную. Это обеспечивает баланс свойств: высокую прочность, хорошую свариваемость и коррозионную стойкость в агрессивных средах.

- Мартенситные стали. Отличаются игольчатой структурой. В такой решетке атомы расположены неравномерно и находятся в напряженном состоянии. Это делает сталь очень твердой и износостойкой, но хрупкой и подверженной коррозии.

Области применения

Аустенитные стали используют в отраслях, где важно, чтобы материал был надежным, безопасным и устойчивым к коррозии. Эти сплавы незаменимы в оборудовании, которое работает в агрессивной среде, подвергается термической нагрузке и часто стерилизуется.

Пищевая промышленность

Аустенитные стали не вступают в реакцию с продуктами, не меняют вкус и запах, легко моются и выдерживают регулярную санитарную обработку. Из них делают линии розлива, емкости для хранения и транспортировки еды и напитков, элементы упаковочного и фасовочного оборудования, а также кухонную утварь и столовые приборы.

Химическое оборудование

Такие стали устойчивы к кислотам, щелочам, солям и другим агрессивным веществам. Их используют в реакторах, теплообменниках, емкостях для химических растворов, трубопроводах и соединительных элементах. В этой сфере особенно востребованы сплавы с молибденом, которые выдерживают контакт с хлоридами и кислотами.

Медицинские инструменты

Аустенитные сплавы не магнитятся и не теряют форму после многократной обработки. Они устойчивы к стерилизации паром, химикатами и ультрафиолетом. Это делает их подходящим материалом для хирургических и стоматологических инструментов, лабораторного оборудования.

Строительство и архитектура

Благодаря устойчивости к влаге, перепадам температур и внешнему воздействию аустенитные стали можно использовать в наружной отделке зданий, для создания перил, фасадов, несущих конструкций. Материал сохраняет внешний вид, не требует дополнительной обработки и легко поддается резке и сварке.

Особенности аустенитных сталей в работе

Аустенитные сплавы хорошо поддаются разным видам металлообработки. Но при работе с ними важно учитывать некоторые технологические нюансы.

Поведение при нагреве

Аустенитные стали легко резать, гнуть, штамповать и сваривать — материал не крошится и не трескается. Но если в составе нет специальных добавок, то при сварке и металлообработке защита от коррозии может ослабнуть. Чтобы этого избежать, важно не перегревать металл и использовать подходящие сварочные материалы. Также стоит помнить, что при нагреве такие стали могут немного менять размеры — это важно учитывать при сборке точных конструкций.

Магнитные свойства

В обычном состоянии аустенитные стали не магнитятся. Однако после гибки, штамповки или сварки могут появиться участки, которые притягиваются к магниту.

Это не влияет на прочность или устойчивость к коррозии. Но если важна полная немагнитность, например в чувствительном оборудовании, деталь можно дополнительно нагреть в печи: это снимет внутреннее напряжение и вернет исходные свойства.

Как выбрать аустенитную сталь

Чтобы готовое изделие из аустенитной стали было качественным и справлялось со своей задачей, важно правильно определить состав сплава, убедиться в его подлинности и подобрать подходящую марку. Разберемся, как это сделать.

На что обращать внимание при выборе

При заказе материала следует учитывать следующие моменты:

- Условия эксплуатации готового изделия. Важно, где и как будет использоваться деталь — будет ли контактировать с солями и кислотами, подвергаться воздействию высоких или низких температур, регулярно проходить санитарную обработку. От этого зависит, какая именно марка стали понадобится.

- Специфика обработки. Если сталь предстоит резать, сваривать, гнуть или штамповать, стоит выбирать марки с хорошей пластичностью и стабильной структурой. Для сварных конструкций лучше подойдут стабилизированные сплавы с титаном или ниобием.

Как избежать подделок

Заготовка должна иметь маркировку по системе AISI или ГОСТ. Добросовестные поставщики также предоставляют сертификаты с точным химическим составом и результатами испытаний.

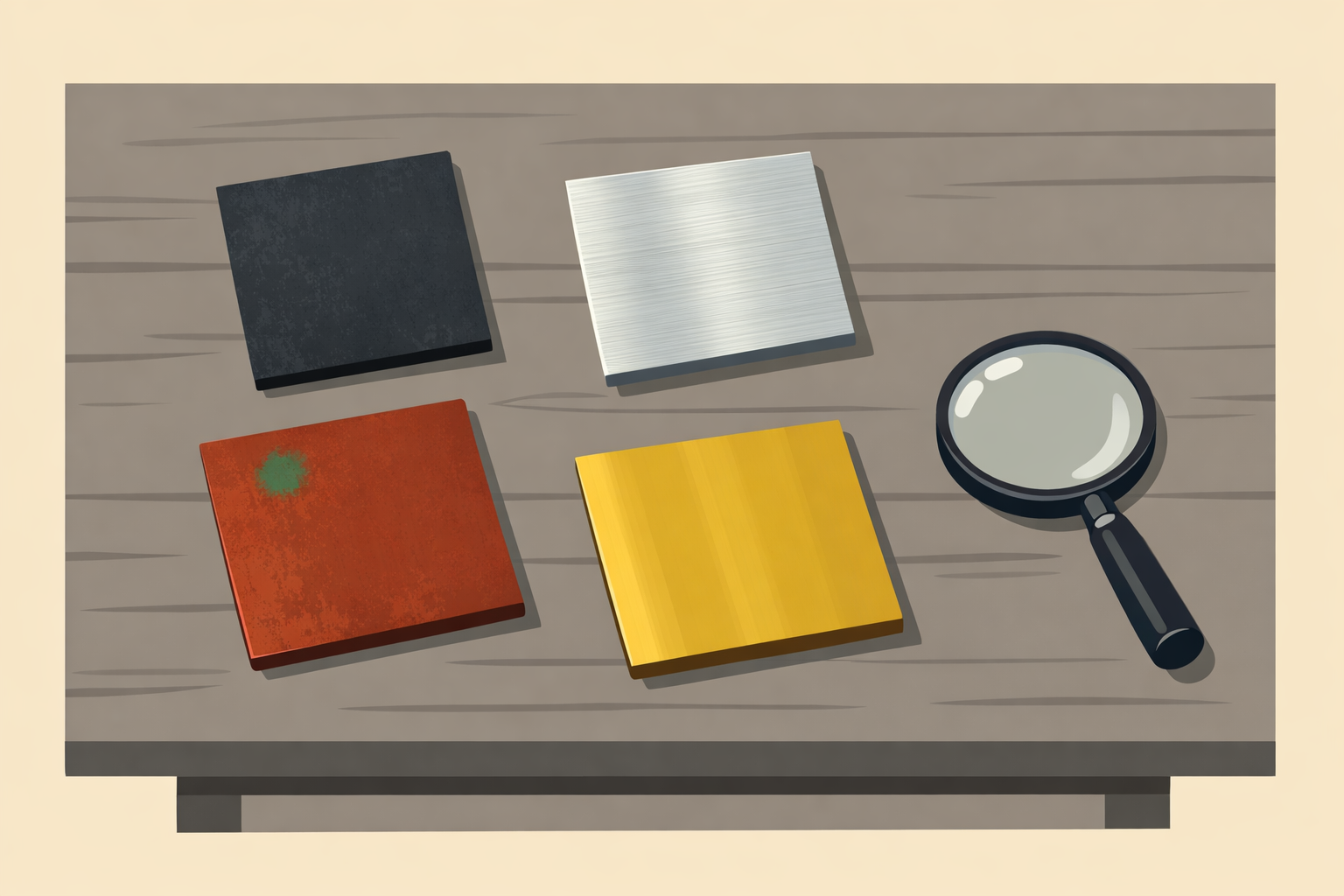

Иногда вместо аустенитной стали предлагают внешне похожие, но более дешевые сплавы, например ферритные. Если маркировка отсутствует, то их легко спутать.

Вот способы, которые позволят отличить аустенитную сталь от подделок:

- Визуальный осмотр. Поверхность аустенитной стали должна быть гладкой, блестящей, без следов коррозии и потемнений.

- Химическое воздействие. Можно проверить реакцию на кислоту или щелочь. При кратковременном контакте с этими агрессивными веществами такая сталь сохранит внешний вид и не разрушится.

- Магнитный тест. При правильной обработке аустенитная сталь не магнитится. Для проверки подносят обычный магнит. Если нет притяжения, то это признак аустенитной структуры.

- Использование портативного анализатора. Это ручной прибор, который позволяет определить наличие хрома, никеля и других элементов, характерных для аустенитных сплавов.

- Спектральный анализ. Не самый простой и дешевый, но надежный метод. Образец материала отправляют в лабораторию, где точно определяют его химический состав и марку стали.

Оптимальные марки для разных задач

Разные марки аустенитной стали рассчитаны для разных условий эксплуатации:

- Для стандартных условий — AISI 304 (08Х18Н10). Универсальный вариант для применения в неагрессивной среде без высоких температур, хлоридов и кислот. Используется в строительстве, пищевой промышленности, медицине и машиностроении.

- Для агрессивной среды — AISI 316 (10Х17Н13М2). Благодаря молибдену подходит для контакта с морской водой, хлоридами, кислотами и щелочами. Применяется в химическом оборудовании, фармацевтике, судостроении.

- Для особенно агрессивной химической среды — AISI 316L (03Х17Н14М2) или AISI 317 (03Х17Н14М3). Марки с пониженным содержанием углерода и повышенным содержанием хрома и молибдена. Сохраняют устойчивость даже при длительном контакте с кислотами и щелочами. Применяются в химической, целлюлозно-бумажной и фармацевтической промышленности.

- Для работы при высоких температурах — AISI 321 (12Х18Н10Т). Стабилизированная сталь с добавлением титана. Не теряет антикоррозионные свойства при нагреве. Востребована при производстве элементов для котлов, печей, теплообменников.

- Когда важна немагнитность — AISI 304L (03Х18Н11) и AISI 316L (03Х17Н14М2). Сохраняют немагнитные свойства после механической обработки. Используются в измерительных приборах и другом оборудовании, которое чувствительно к магнитным полям.

Аустенитные стали остаются универсальным решением, когда важны надежность, устойчивость к коррозии и стабильные свойства металла в разных условиях. При грамотном подборе марки они позволяют решать широкий круг задач — от производства медицинского инструмента до создания оборудования для химической промышленности и других сфер с повышенными требованиями к материалам.