Согласно отчету Global Market Insights, в 2024 году мировой рынок ИИ-решений для производства оценивался в $4,2 млрд, а в период с 2025 по 2034 год он будет расти в среднем на 31,2% ежегодно. Это значит, что всё больше предприятий, в том числе российских, внедряют алгоритмы искусственного интеллекта на разных этапах производственного цикла. В статье рассказали, какие ИИ-технологии применяются в промышленности и как крупные компании используют их для решения своих задач.

ИИ в промышленности: ключевые концепции

Основные ИИ-технологии

Искусственный интеллект (ИИ) применяют в промышленности прежде всего для того, чтобы автоматизировать и оптимизировать производственные процессы, а также чтобы повысить качество продукции и обеспечить стабильную работу оборудования.

ИИ позволяет анализировать большие массивы данных и решать прикладные задачи: прогнозировать сбои и планировать техническое обслуживание станков, выявлять дефекты продукции на ранних стадиях, ускорять проектирование новых изделий и многое другое.

В основе большинства современных интеллектуальных решений для промышленности сегодня лежат следующие технологии:

- Машинное обучение. Это раздел искусственного интеллекта, который позволяет компьютерным системам учиться на данных. Алгоритм находит закономерности в процессах и применяет их для решения задач — без отдельного перепрограммирования под каждый случай. Например, система может проанализировать данные с датчиков на оборудовании и самостоятельно рассчитать оптимальные режимы работы станка.

- Компьютерное зрение. Камеры и алгоритмы распознают дефекты поверхности, проверяют размеры, следят за правильностью сборки. Это особенно важно в массовом производстве, где человеческий глаз может пропустить дефект из-за усталости или других причин, а машине достаточно секунды, чтобы заметить царапину или перекос.

- Нейросети. Это технологии, которые имитируют работу человеческого мозга. Они хорошо справляются с операциями, где трудно задать четкие правила: анализ изображений, обработка звуковых сигналов, поиск скрытых зависимостей. К примеру, нейросеть может по шуму двигателя сделать вывод о его состоянии и предупредить о возможной поломке.

Эволюция — от автоматизации к интеллектуальным системам

Классическая автоматизация ограничена заранее заданными правилами: станок работает строго по программе, система управления фиксирует параметры, но не меняет поведение машины.

Применение ИИ позволяет выйти за эти рамки. Система не только обрабатывает данные, но и адаптируется к изменениям. Если меняются свойства сырья или условия работы, алгоритм корректирует параметры оборудования, сохраняя стабильное качество изделия.

Так появляются интеллектуальные производственные системы: линии, которые не просто исполняют команды, а постепенно накапливают опыт и используют его для повышения эффективности.

Преимущества внедрения ИИ в производственные процессы

Увеличение производительности

ИИ на производстве помогает предприятиям эффективнее использовать ресурсы. Система анализирует показатели загрузки станков и находит узкие места в производственном цикле. Например, если оборудование простаивает между операциями, ИИ предлагает перестроить график или перенастроить линии так, чтобы уменьшить время ожидания.

В результате коэффициент общей эффективности оборудования (Overall Equipment Effectiveness, OEE) растет: станки дольше работают в активном режиме, реже простаивают, а производственный цикл становится короче.

Снижение количества брака

Алгоритмы компьютерного зрения и машинного обучения позволяют контролировать качество на каждом этапе. Камеры фиксируют малейшие отклонения формы или шероховатость поверхности, а система сразу выбраковывает деталь или корректирует параметры обработки.

Так уменьшается количество дефектов, сокращаются затраты на переделки, стабилизируется выпуск.

Для предприятия это означает не только снижение издержек, но и более предсказуемый результат: каждая партия точно соответствует заданным параметрам.

Предиктивное обслуживание оборудования

Классическая схема технического обслуживания строится по регламенту: через определенное количество часов работы нужно менять расходники или проверять узлы. Но такой подход не учитывает реальную нагрузку и состояние машины.

ИИ позволяет перейти к предиктивному обслуживанию. Система постоянно или через какой-то промежуток времени анализирует данные с датчиков вибрации, температуры и другие показатели, выявляет отклонения и прогнозирует, когда узел начнет выходить из строя. Это дает возможность спланировать ремонт и подготовить необходимые запчасти.

В итоге снижается число аварийных остановок, увеличивается срок службы оборудования и уменьшаются расходы на незапланированные ремонты.

Применение ИИ в промышленности

Роботизация и коллаборативные роботы с компьютерным зрением

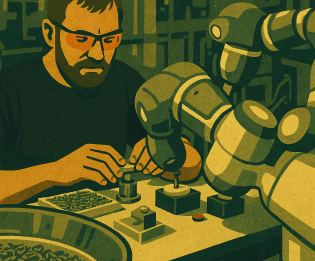

ИИ внедряют как в традиционных промышленных роботов, так и в коллаборативные системы.

В первом случае алгоритмы помогают манипуляторам работать автономно: корректировать траектории, анализировать данные с датчиков, контролировать нагрузку. Это делает линии более устойчивыми к сбоям и повышает точность операций.

Но чаще всего интеллектуальными функциями оснащают именно коллаборативных роботов, или коботов. Они работают рядом с человеком и берут на себя рутинные или вспомогательные операции: удерживают и поворачивают деталь, подают инструмент, проверяют правильность сборки. Главное требование к коботам — безопасность. Алгоритмы компьютерного зрения позволяют роботу ориентироваться в пространстве и вовремя замедлять движение или останавливаться, чтобы не причинить вред оператору.

Оптимизация цепочек поставок и управление запасами

ИИ используют не только для управления оборудованием на участке, но и для планирования снабжения. Алгоритмы прогнозируют потребность в материалах, анализируют данные о поставщиках, сроках доставки и уровне запасов. Если в цепочке возникает задержка, система предлагает сценарий: перераспределить заказы, скорректировать график производства или использовать ближайший склад.

Так компании снижают избыточные закупки, оптимизируют площади хранения и быстрее реагируют на изменения спроса. В результате запасы используются более рационально, а логистика становится прозрачной и управляемой.

Контроль качества

Промышленность, особенно высокотехнологичные отрасли, предъявляет высокие требования к качеству. Искусственный интеллект позволяет автоматизировать дефектоскопию — поиск трещин, внутренних пустот или отклонений структуры. Системы анализируют изображения, ультразвуковые и рентгеновские данные, сопоставляют их с эталоном и выявляют несоответствия.

Такие решения работают быстрее ручной проверки и позволяют контролировать каждую деталь, а не выборочные партии. Это повышает надежность продукции и снижает риск отказов при эксплуатации.

Искусственный интеллект в производстве: примеры

Nestlé: ИИ-алгоритмы для управления запасами

В Nestlé долгое время планировали запасы вручную, опираясь на расчеты в Excel и экспертные оценки. Это часто приводило к ошибкам: либо образовывались излишки, либо возникал дефицит продукции, что влекло за собой потери и неудобства для клиентов.

Чтобы повысить точность прогнозов, компания внедрила модели искусственного интеллекта и машинного обучения. Алгоритмы анализируют данные о продажах, учитывают влияние цен и рекламных кампаний и позволяют просчитывать разные варианты развития ситуации — например, как изменится объем заказов, если цена снизится на 2%.

Результат — переход от реактивного управления запасами к проактивному. Теперь компания точнее прогнозирует потребности по всему портфелю продуктов, снижает расходы на хранение и минимизирует риск дефицита на полках.

BMW: контроль качества автомобилей с помощью ИИ

На заводе BMW Group в Регенсбурге ежедневно выпускают около 1,4 тыс. автомобилей. Незадолго до отгрузки каждая машина проходит финальную проверку: квалифицированные специалисты внимательно смотрят, соответствует ли она стандартам качества.

Чтобы ускорить этот производственный этап, завод запустил пилотный проект GenAI4Q. Искусственный интеллект анализирует данные о конкретной машине: модель, комплектацию, параметры сборки. На основе этой информации система формирует индивидуальный план проверки для инспектора. Специалист получает задания через приложение на смартфоне: какие узлы осмотреть внимательнее и где выше риск отклонений.

Это помогает быстрее завершать стандартные операции и сосредоточиться на потенциально проблемных местах.

Cifarelli: генеративный дизайн для оптимизации деталей сельхозтехники

Итальянская компания Cifarelli выпускает оборудование для сельского хозяйства, в том числе механические крюки-шейкеры для сбора оливок. Серийные партии таких крюков отливают из алюминия. Но иногда требуется небольшая партия с измененной конструкцией. В таких случая выпуск оказывается слишком дорогим: для каждого варианта приходится изготавливать отдельные формы.

Чтобы снизить издержки, Cifarelli стала использовать генеративный дизайн и 3D-печать. Алгоритмы помогают быстро спроектировать новую версию детали под конкретные требования заказчика, благодаря чему деталь можно сразу напечатать без литейной оснастки.

Применение такого решения позволило компании снизить затраты на единицу продукции и изготавливать малые серии быстрее.

Как внедрить искусственный интеллект на производстве: поэтапный план

Аудит процессов и точек роста

Первый шаг — понять, где именно ИИ принесет наибольшую пользу. Для этого проводят аудит: собирают данные о работе оборудования; анализируют причины брака; оценивают расход сырья и энергии; смотрят, какие задачи уже автоматизированы, а где процессы по-прежнему полностью зависят от человека.

В результате этого анализа должен получиться список процессов или участкок производства, где чаще всего возникают потери или перебои. Это может быть, например, линия с высоким уровнем брака, станки, которые часто выходят из строя, или склад, где регулярно образуются излишки материалов.

Именно такие зоны становятся приоритетными для пилотных проектов с ИИ.

Выбор между готовыми платформами и индивидуальными разработками

Когда задачи определены, предприятие выбирает, какой тип решения использовать. Есть два основных варианта:

- Готовые решения. Это программные платформы или модули, которые можно внедрить быстро. Они подходят, если нужно протестировать предиктивное обслуживание, компьютерное зрение или аналитику без больших затрат. Их плюсы — скорость запуска и относительно невысокая стоимость.

- Индивидуальная разработка. Такой вариант выбирают, если производство работает по нестандартным схемам или использует редкое оборудование. В этом случае создают систему под конкретные процессы: учитывают специфику материалов, порядок операций, требования к интеграции. Это дольше и дороже, но результат лучше соответствует потребностям завода.

Часто предприятия начинают с готовых решений, чтобы набрать опыт и собрать данные, а уже потом переходят к индивидуальным проектам, которые больше соответствуют специфике производства.

Интеграция с IIoT и существующими системами

ИИ в производстве не может работать изолированно: ему нужны данные. Их собирают датчики, которые устанавливают на оборудовании. Данные со всех датчиков объединяются в сеть, которую называют промышленным интернетом вещей (Industrial Internet of Things, IIoT).

Собранная информация передается в действующие системы управления. Как правило, сегодня на предприятиях используют:

- SCADA (Supervisory Control and Data Acquisition) — систему диспетчерского контроля и сбора данных в реальном времени. С ее помощью оператор видит, что происходит на линии прямо сейчас.

- MES (Manufacturing Execution System) — систему управления производственными операциями. Она управляет последовательностью технологических шагов на линии и сопоставляет план выпуска продукции с реальной загрузкой оборудования.

Чтобы ИИ стал частью этой инфраструктуры, его подключают к SCADA и MES: настраивают обмен данными, интерфейсы для операторов и обратную связь к оборудованию. Благодаря этому алгоритмы не только анализируют информацию, но и могут влиять на процесс: менять параметры станка или предлагать новый график обслуживания.

Перспективы развития ИИ в промышленности

Автономные производственные цеха

Сегодня ИИ помогает операторам принимать решения и контролировать процессы, но в перспективе он станет основой для полностью автономных производственных линий. Такой цех сможет самостоятельно управлять большинством операций — от загрузки сырья до выпуска готовой продукции.

В международной компании Accenture, которая специализируется на услугах в сфере информационных технологий и управленческом консалтинге, прогнозируют, что к 2040 году передовые фабрики будут работать как самостоятельные экосистемы. Алгоритмы ИИ будут управлять производством в реальном времени, цифровые двойники — моделировать каждое решение перед его выполнением, а гуманоидные роботы — подстраивать свои действия под новые производственные условия без участия человека.

Генеративный ИИ для R&D и разработки новых материалов

Генеративные модели — это следующий шаг в использовании искусственного интеллекта. Они не просто анализируют данные, а предлагают новые решения: конструкции деталей, формулы сплавов, рецептуры материалов.

На практике такие решения уже применяют в промышленности. Мы упоминали пример Cifarelli, где генеративный дизайн помог адаптировать детали сельхозтехники под разные запросы заказчиков. Но потенциал этой технологии шире: она способна ускорить фундаментальные исследования.

В области R&D (Research and Development — исследований и разработок) генеративный ИИ используют для того, чтобы быстрее проверять гипотезы и находить перспективные решения. Алгоритмы перебирают тысячи комбинаций и сразу выделяют те, что соответствуют заданным характеристикам: прочности, легкости, стойкости к нагрузкам. Так можно моделировать новые сплавы или рассчитать форму детали с минимальным расходом металла.

Искусственный интеллект постепенно становится привычной частью производственных процессов. Он помогает прогнозировать износ оборудования, контролировать качество продукции, оптимизировать цепочки поставок и ускорять проектирование новых изделий. Алгоритмы работают как дополнительный уровень экспертизы: они анализируют данные, находят оптимальные режимы и позволяют получать нужный результат с первой попытки. В ближайшие годы именно такие системы станут основой конкурентоспособности производства.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.