Сегодня промышленность стремительно цифровизируется и всё больше компаний обращаются к технологии Digital Twins — к цифровым двойникам. Это виртуальные копии оборудования, цехов или даже целых заводов, которые работают на основе реальных данных. С их помощью можно прогнозировать износ деталей, оптимизировать производственные цепочки и тестировать разные сценарии организации работы предприятия. В статье разобрали, как устроены цифровые двойники и какие преимущества они дают бизнесу.

Что такое цифровой двойник

Основные компоненты системы

Цифровой двойник — это динамическая цифровая модель, которая воспроизводит поведение и состояние реального объекта на основе данных с систем мониторинга.

В промышленности цифровые двойники используются для анализа, прогнозирования и оптимизации работы оборудования и производственных процессов.

В основе цифрового двойника всегда есть два элемента:

- Физический объект — реальное изделие, установка или целое производство.

- Виртуальная модель — его цифровая копия, созданная с помощью программ для трехмерного проектирования и симуляции.

Между собой они связаны потоком данных. На физическом объекте устанавливают датчики, которые непрерывно фиксируют его состояние и передают информацию в виртуальную модель.

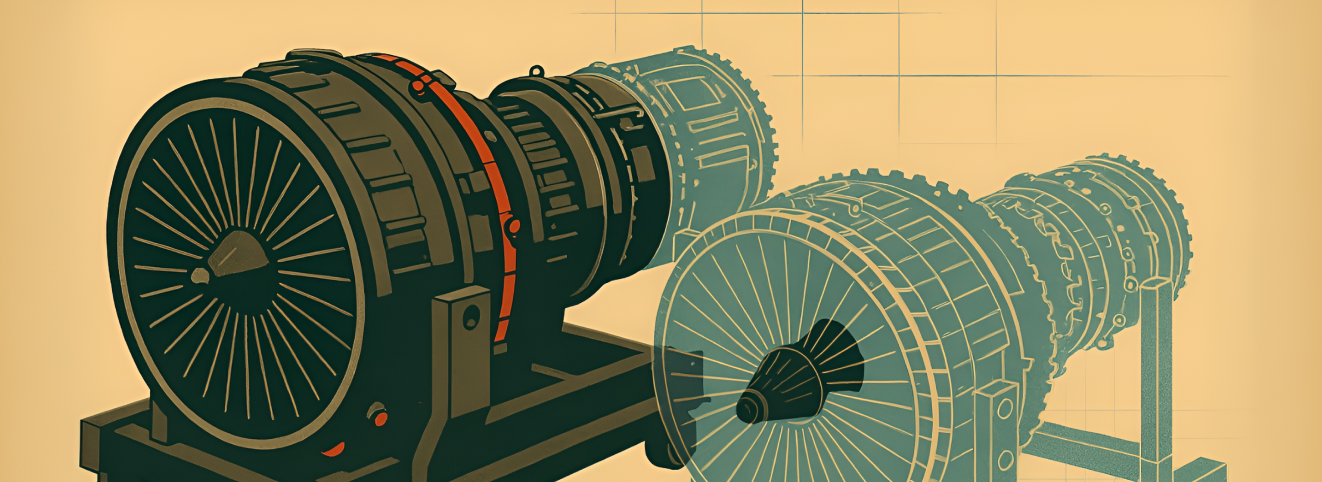

Отличие цифрового двойника от 3D-модели

3D-модель точно повторяет форму и конструкцию изделия, но остается статичной.

Цифровой двойник, напротив, «живет» вместе с объектом: он синхронизирован с реальными данными, обновляется в режиме реального времени и может прогнозировать изменения. Например, если в турбине растет температура подшипников, двойник отразит это и рассчитает, как перегрев скажется на ресурсе узла.

То есть цифровой двойник не только визуализирует объект, но и помогает принимать решения по его эксплуатации и обслуживанию.

Как работают цифровые двойники

Сбор данных в реальном времени

Работа цифрового двойника основана на постоянном обмене данными между объектом и его виртуальной моделью.

Информация со всех датчиков, которые размещены на объекте, поступает в единую сеть, которую называют промышленным интернетом вещей (Industrial Internet of Things, IIoT). Например, если речь идет об оборудовании, то датчики передают в IIoT информацию об основных параметрах его работы: температуре, давлении, вибрациях, скорости вращения, уровне износа и так далее. Из IIoT поток данных попадает в информационные системы предприятия, а уже оттуда — в цифровую модель.

Это позволяет двойнику показывать не только проектные характеристики объекта, но и его фактическое состояние в конкретный момент.

Машинное обучение и ИИ для анализа и прогнозирования

Когда данные поступают в систему, нужно обработать их и превратить поток разрозненной информации в цельную цифровую модель, которую можно будет использовать для анализа и прогнозов. Для этого используют алгоритмы машинного обучения и искусственного интеллекта (ИИ).

Алгоритмы ищут закономерности: связывают между собой показания датчиков, историю работы оборудования и результаты прошлых ремонтов. Это дает возможность:

- прогнозировать вероятность отказа узлов и время до следующего обслуживания;

- моделировать последствия изменений в настройках оборудования;

- предлагать оптимальные режимы работы для снижения энергопотребления и повышения ресурса.

Таким образом, цифровой двойник работает как аналитический центр: он собирает данные, анализирует их и помогает заранее принимать решения, которые повышают эффективность и надежность оборудования.

Тем, кто планирует внедрение цифрового двойника, важно решить для себя, что такое цифровой двойник, какие у него предполагаются функции, и какого эффекта от него ждать. К сожалению, ГОСТ пока регламентирует только цифровые двойники изделий, а не предприятий.

Еще критически важны актуальные и достоверные входные данные. Только тогда цифровой двойник станет полезным помощником для предприятия.

Цифровой двойник производства: полная виртуализация предприятия

Моделирование всего производственного цикла

Если цифровой двойник оборудования показывает, как работает отдельная машина, то цифровой двойник производства объединяет в виртуальную модель все ключевые процессы завода. В такой системе отражаются цепочки самых разных операций, таких как поступление сырья, движение заготовок, работа линий по выпуску готовой продукции.

Двойник позволяет проследить полный путь изделия и безопасно проигрывать разные сценарии. Например, смоделировать снижение скорости работы литейного цеха и сразу увидеть, как это отразится на загрузке участка механической обработки и на сроках сборки.

Цифровой двойник предприятия позволяет выявлять узкие места в производственной цепочке и корректировать процессы до того, как они приведут к реальным сбоям.

Оптимизация производственных мощностей и логистики

При виртуализации целого предприятия в модели отражены не только параметры работы оборудования, но и размещение складов, перемещение материалов и маршруты доставки грузов внутри завода. Это дает возможность рассчитать, насколько эффективно используются производственные мощности и как лучше распределить ресурсы.

С помощью модели предприятие может тестировать разные варианты организации производства: сколько смен потребуется для выполнения заказа, как перераспределить загрузку между цехами, каким образом перестроить внутреннюю логистику, чтобы сократить время перемещения заготовок.

Такой подход позволяет согласовать производство и снабжение, уменьшить затраты на хранение и транспортировку и более точно планировать рабочие графики.

Применение цифровых двойников в промышленности: кейсы

ПАО «ОАК»: цифровые двойники самолетов

ПАО «Объединенная авиастроительная корпорация» (входит в «Ростех») использует цифровые двойники для проектирования и испытаний новых моделей воздушных судов.

Если раньше проверка формы планера и аэродинамики в аэродинамических трубах могла занимать один-два года, то теперь суперкомпьютеры позволяют просчитать десятки вариантов конструкции за недели. Это ускоряет разработку и снижает вероятность ошибок на ранних этапах.

Цифровые двойники используются и после проектирования. Они позволяют моделировать поведение самолета в разных условиях, выявлять причины возможных отказов техники и оценивать их последствия. Благодаря этому инженеры могут более точно просчитывать нагрузку на системы и совершенствовать эксплуатационные характеристики воздушных судов.

У нас в цехах есть система мониторинга оборудования, которая не совсем двойник, но тоже приносит много пользы после внедрения. Например, мы выявили и устранили систематические задержки начала смен почти на час. А анализ данных о режимах работы оборудования позволил технологу удаленно оптимизировать процессы. Благодаря этому в одном из проектов мы достигли 40% сокращения времени на обработку и переналадку. Это доказывает, что даже без создания полноценного цифрового двойника целенаправленный сбор и анализ данных дает значимый эффект.

Tata Steel: цифровые двойники заводов

Один из крупнейших мировых производителей стали планирует создать цифровые двойники своих предприятий. Цель Tata Steel — перейти к «умным заводам», где управление всеми ключевыми процессами происходит на основе точных данных.

Компания уже запустила пилотные проекты на предприятиях в Джамшедпуре (Индия): виртуальные модели позволяют визуализировать производственные операции и моделировать разные сценарии работы оборудования.

В Tata Steel рассчитывают, что цифровые копии предприятий помогут компании повысить гибкость управления, быстрее реагировать на изменения спроса и двигаться к стандартам Industry 4.0.

Siemens: цифровой двойник склада

Компания Siemens построила полностью автоматизированный склад на заводе по производству электродвигателей в Бад-Нойштадте (Германия). Перед строительством в компании создали цифровой двойник склада: смоделировали его взаимодействие с производством и цепочку движения материалов. Это позволило оптимизировать логистику и быстрее ввести склад в эксплуатацию.

После запуска Siemens продолжит использовать цифровую модель. Планируется, что двойник будет помогать в организации хранения, выстраивать поставки в нужной последовательности и определять порядок комплектации заказов.

Преимущества цифровых двойников

Снижение времени простоя оборудования

Цифровой двойник помогает выявлять признаки неисправностей еще до того, как они приведут к поломке. Он сопоставляет показания датчиков с историей работы оборудования и моделирует то, как отдельные отклонения повлияют на ресурс узла. Благодаря этому можно планировать обслуживание и вовремя менять детали.

Это снижает количество внеплановых остановок и делает производство более предсказуемым.

Сокращение расходов и повышение общей эффективности

Цифровой двойник помогает оценить, насколько рационально используются мощности предприятия. С помощью него можно увидеть, где оборудование работает с перегрузками, а где, наоборот, есть простои, а также понять, нет ли на каких-то участках перерасхода энергоресурсов и материалов. Эта информация дает возможность перераспределить нагрузку и более точно настроить процессы.

В результате снижаются затраты на энергию и сырье, а коэффициент общей эффективности оборудования (Overall Equipment Effectiveness, OEE) повышается: машины работают более стабильно, реже простаивают и приносят больше полезной отдачи.

Ускорение вывода новых продуктов на рынок

Перед запуском нового изделия предприятия обычно тратят много времени на отладку технологических процессов: подбирают режимы обработки материалов, проверяют качество получаемых деталей, выявляют и устраняют ошибки в настройках оборудования. С цифровым двойником это делается проще и быстрее: моделируется выпуск в виртуальной среде, тестируются разные сценарии и выявляются слабые места до начала реального производства.

Когда к моменту начала выпуска линии уже настроены под заданные параметры, первые партии получаются с меньшим количеством брака, новый продукт раньше выходит на рынок и быстрее начинает приносить прибыль.

Как создать цифровой двойник: этапы разработки и внедрения

Выбор платформы

Первый шаг — определиться, на какой технологической базе будет построен цифровой двойник. Для этого анализируют задачи предприятия: будет ли это модель отдельного станка, цеха или всего производства.

В зависимости от целей выбирают платформу, которая поддерживает нужные функции: работу с потоками данных от датчиков, трехмерное моделирование, симуляцию процессов или интеграцию с системами управления.

Важно учитывать и масштабируемость: система должна иметь возможность «расти» вместе с предприятием, чтобы к ней можно было подключать новое оборудование, склады и другие участки.

Интеграция с существующими системами

Цифровой двойник не работает изолированно — он обменивается данными с корпоративными информационными системами предприятия. Для этого его связывают с такими системами, как:

- ERP (Enterprise Resource Planning) — система планирования ресурсов предприятия. В ней ведут учет финансов, закупок и управления персоналом.

- PLM (Product Lifecycle Management) — система управления жизненным циклом продукта, где хранится информация о конструкции изделия, технологии его производства и специфике использования.

- MES (Manufacturing Execution System) — система управления производственными операциями, которая управляет последовательностью технологических шагов на линии и сопоставляет план выпуска продукции с реальной загрузкой оборудования.

Такая интеграция позволяет объединить производственные данные с планированием и управлением. За счет этого цифровой двойник становится не просто моделью, а инструментом, который отражает работу предприятия во всех ее аспектах — от проектирования до выпуска продукции.

Будущее цифровых двойников: тренды и перспективы развития

Цифровые двойники уже выходят за рамки отдельных проектов и становятся частью комплексных цифровых экосистем. В ближайшие годы можно ожидать, что технология будет развиваться в нескольких направлениях, таких как:

- Усиленная интеграция с искусственным интеллектом. Алгоритмы будут не только анализировать текущие данные, но и подбирать оптимальные режимы работы, моделировать редкие сценарии и самостоятельно предлагать новые варианты конструкции изделий или организации процессов.

Пока рано говорить о полной смене роли инженера-технолога, но вектор изменений очевиден. В будущем генеративный искусственный интеллект возьмет на себя всю рутинную работу — например, создание полного технологического процесса по 3D-модели и техзаданию. У нас такое уже тестируется: система выдает готовый маршрут изготовления, режимы резания и подбор инструмента. Задача технолога трансформируется в роль эксперта: проверять, корректировать выводы ИИ и дообучать систему, фокусируясь на сложных и нестандартных задачах.

- Использование облачных платформ. Перенос данных и расчетов в облако позволит строить цифровые двойники крупных объектов: заводов, энергетических комплексов или даже целых городов.

- Появление единых стандартов. Сейчас цифровые двойники разных производителей построены на разных платформах и часто используют несовместимые форматы данных. Из-за этого сложно объединить модели оборудования, логистики и целых производственных линий в одну систему. Разработка единых стандартов обмена информацией и совместимых интерфейсов позволит легко связывать цифровые двойники разных уровней — от виртуальной модели отдельного станка до двойника всей производственной цепочки.

Наконец, возрастает значение экологической эффективности. С помощью цифровых двойников предприятия снижают энергопотребление, уменьшают расход сырья и могут точнее оценивать углеродный след продукции. Это делает технологию не только инструментом повышения производительности, но и важной частью устойчивого развития.

Цифровые двойники — это не просто абстрактная концепция четвертой промышленной революции, а реальный инструмент, который приносит предприятиям измеримые результаты уже сейчас. Они делают производство более прозрачным, помогают точнее управлять процессами и быстрее выводить новые продукты на рынок. Для многих отраслей цифровые модели становятся естественным шагом к более устойчивому и гибкому производству.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.