Многие компании сталкиваются с проблемой скрытых издержек — долгое ожидание, ненужные операции и излишние запасы замедляют работу, съедают прибыль и силы сотрудников. Концепция бережливого производства учит, как обнаружить такие потери и устранить их, используя 5 простых шагов — от наведения порядка на рабочем месте до внедрения постоянных улучшений.

Почему бизнес буксует, даже когда все работают

Представьте сотрудника, который половину рабочего дня тратит не на реальную работу, а на поиск нужных документов, исправление чужих ошибок, ожидание согласования. А зарплату он получает за все восемь часов. Знакомо, правда?

Такие «потери» — это не просто неудобства. Это скрытые издержки, которые замедляют работу компании, увеличивают сроки и бьют по прибыли. Часто мы замечаем их последствия — срыв дедлайнов, разочарование клиентов, выгорание сотрудников — и пытаемся бороться с симптомами, не видя главного.

Источник проблем — в беспорядке, в так называемых «муда» (яп. — потери, бессмысленная деятельность).

Бережливое производство (Lean Manufacturing) — это не просто модная теория, а набор практических инструментов, которые помогают увидеть потери и эффективно от них избавиться. Главная идея — не заставить людей быстрее работать, а освободить их от лишней нагрузки. В этой статье мы разберемся, как найти и устранить самые распространенные «муда». На конкретных примерах покажем, как упростить процессы, чтобы каждый час рабочего времени приносил максимальную пользу.

Фундамент. Что мы вообще убираем? 8 видов потерь

Потери, или муда — любое действие, которое тратит ресурсы (время, деньги, материалы), но не создает никакой ценности для конечного получателя. Заказчик готов платить за результат, а не за ваш долгий и сложный путь к нему.

Давайте разберемся, какие бывают потери и как их распознать.

1. Перепроизводство

Это когда вы делаете что-то раньше или в большем объеме, чем нужно. Например, готовите 100 коммерческих предложений «на всякий случай», хотя к моменту отправки большинство из них потеряют актуальность. На производстве это выглядит так: вы выпустили детали, которые месяц будут пылиться на складе, замораживая деньги и занимая место.

2. Ожидание

Простои — враг эффективности. Сотрудник сидит и ждет, пока руководитель вернется с совещания, чтобы подписать документ. Время идет, работа стоит. На заводе та же картина: станок простаивает, потому что нет сырья или оператор занят другим делом.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

3. Лишняя транспортировка

Ненужные перемещения. Документ проходит 5 кабинетов для визирования, хотя можно настроить электронный документооборот. На производстве — перевозка материалов между цехами, которую можно было избежать, перестроив процесс.

4. Лишняя обработка

Это действия, которые не приносят пользы заказчику. Вы тратите время и деньги, делая то, в чем клиент не нуждается и за что не готов платить. Например, пишете 50-страничный отчет, хотя достаточно таблицы из 10 строк. Или делаете упаковку с дорогим дизайном, тогда как покупателю нужна простая и надежная.

5. Излишние запасы

Склад, забитый сырьем, полуфабрикатами и готовой продукцией, — это не признак успеха, а замороженные деньги. Избыточные запасы требуют места, охраны, учета и увеличивают риск устаревания.

Чем больше склад, тем больше ресурсов на него уходит.

6. Лишние движения

Неэффективная организация рабочего места — это потери, которые кажутся мелочью, но в итоге складываются в часы. Например, когда принтер находится в другом конце офиса, или архив расположен на 5 этаже здания без лифта. На производстве — рабочий постоянно тратит время на поиск инструментов, которые не лежат на своих местах.

7. Дефекты (брак)

Любая работа, которую нужно переделывать, — это двойная трата времени и ресурсов. Если в договоре была допущена ошибка, его придется заново печатать и отправлять на проверку юристу. Когда из-за неверной настройки станка партия деталей идет в брак, ее нужно списать или потратить ресурсы на переработку.

8. Нереализованный потенциал сотрудников

Эти потери — самая коварные, потому что их не видно. Они возникают, когда у сотрудников есть идеи, как улучшить процесс, но их не слушают.

Люди — главный актив компании, и игнорировать их предложения — значит терять ценные возможности для роста.

Мы выяснили, какие потери тормозят бизнес. Теперь поговорим о том, как организовать процессы, чтобы убрать все лишнее и повысить продуктивность.

План действий. 5 шагов к порядку

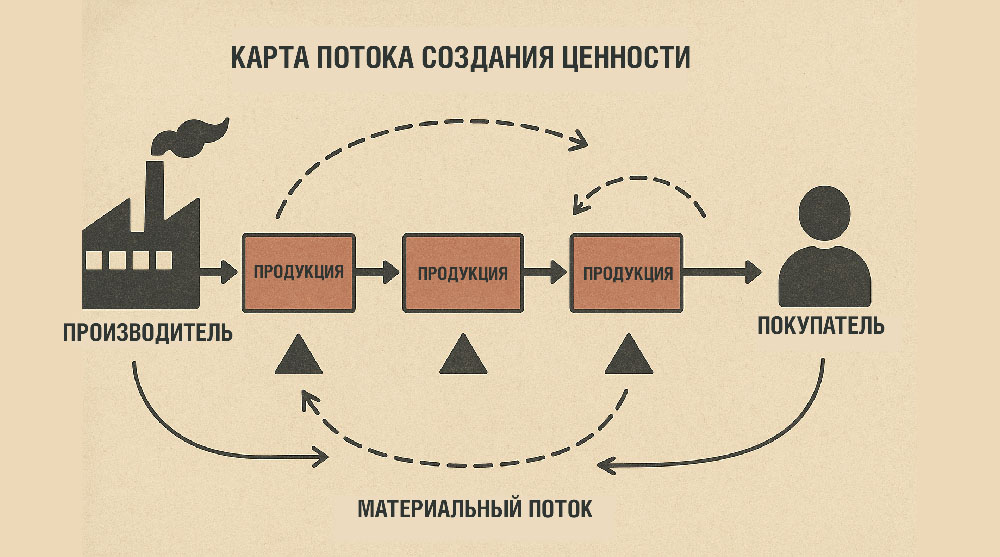

Шаг 1: Картирование потока создания ценности (Value Stream Mapping)

Что делать:

Возьмите маркер и лист бумаги или доску. Нарисуйте весь путь заказа или проекта — начиная с момента первого контакта с клиентом и до того, как продукт или услуга попадут к заказчику. Важно отразить каждую деталь: что делают сотрудники, какие документы проходят, какие инструменты задействованы.

Цель:

Увидеть процесс целиком, а не как набор разрозненных действий. Так вы сможете понять, где создается ценность, а где происходят простои и лишние движения.

Пример:

В логистической компании возникла проблема: заказы на доставку обрабатывались слишком медленно. Команда в офисе детально отразила все этапы в схеме: от звонка клиента до выполнения доставки. Выяснилось, что между внесением заказа в систему 1С и распечаткой документов проходит три часа, потому что менеджер ждет, когда освободится единственный принтер.

Исходя из классификации потерь, это «Ожидание» и «Лишние движения». Дополнительный принтер рядом с менеджером ускорит обработку заказов и улучшит сервис для клиентов.

В одной организации трудоустройство сотрудников после принятия решения о приеме занимало почти месяц.

Анализ выявил несколько проблем, выделю ключевые.

В трудоустройстве участвовало более 10 департаментов, и документы постоянно пересылались туда-сюда.

Ожидание длилось 10 дней, из них 7 приходилось на движение по приемным до руководителя HR-службы, которая смотрела личное дело и возвращала его обратно.

Только 5% пакетов документов для приема готовились корректно с первого раза, поскольку не было стандарта их подготовки.

Благодаря делегированию, стандартизации, сокращению числа согласующих, отказу от части внутренних документов, определению KPI и владельца процесса удалось спустя 3 месяца сократить трудоустройство до 5 рабочих дней.

Шаг 2: Внедрение системы 5S для организации рабочих мест

Что делать:

Возьмите на вооружение метод 5S, который включает в себя пять простых шагов к порядку на рабочем месте:

- Сортировка;

- Соблюдение порядка;

- Содержание в чистоте;

- Стандартизация;

- Совершенствование.

Цель:

Сделать рабочие пространства более организованными и безопасными, чтобы работа проходила быстрее и с меньшими потерями.

Пример:

В сборочном цехе рабочие теряли до 15% времени на поиск инструмента. Чтобы решить эту проблему, внедрили систему 5S.

Сначала провели сортировку: с рабочих мест убрали все ненужное. Затем организовали теневые доски (shadow boards) — для каждого инструмента есть контур и понятно, что где лежит. На третьем шаге ввели обязательную уборку рабочего места после смены. Стандартизировали процесс: сделали фото эталона и повесили на видное место. Наконец, ежедневно проводили пятиминутные собрания для обсуждения, как можно сделать еще лучше.

В результате время на поиск инструмента сократилось до 1%, выросли производительность и безопасность, а работники стали аккуратнее и внимательнее.

Шаг 3: Внедрение канбан-системы для управления потоками

Что делать:

Создайте визуальную систему управления задачами по принципу «вытягивания». Новые задачи поступают в работу только после того, как завершены предыдущие. Такой подход помогает сделать загрузку команды сбалансированной и прозрачной.

Цель:

Упростить контроль над процессом и снизить стресс команды. Когда количество активных задач ограничено, сотрудники справляются лучше, а проект движется равномерно и без неожиданных срывов.

Пример:

В отделе разработки компании накапливалось много проектов, сроки постоянно летели в никуда, а команда уставала от бесконечных переключений между задачами. Ребята ввели доску с колонками «Список задач», «К выполнению», «В работе», «Тестирование» и «Готово». В столбце «В работе» ограничили число задач на одного сотрудника до трех.

Результат — сотрудники берут задачи последовательно, не нагружая себя лишним. Это сразу улучшило прозрачность процессов. Ушли потери, связанные с перепроизводством и лишними перемещениями информации и задач между этапами.

Раньше наша команда разработки работала в режиме постоянного тушения пожаров. Команда выгорала, заказчики злились, а технический долг копился.

Все изменилось, когда мы решили подключить базовые принципы бережливого производства. Мы визуализировали поток работ с помощью простого канбан-борда и ввели жесткое правило — новую задачу можно брать только тогда, когда предыдущая полностью завершена.

Так мы сразу увидели «узкие места» – чаще всего это были этапы ревью и тестирования. А еще запустили еженедельные встречи со стейкхолдерами для расстановки приоритетов.

За два месяца среднее время реализации задачи сократилось от трех недель до пяти рабочих дней. Команда перестала выгорать, а заказчики получили наконец предсказуемые сроки и реальный результат.

Шаг 4: Стандартизация лучших практик

Что делать:

Зафиксируйте самый эффективный способ выполнения работы в виде простой и понятной инструкции или чек-листа. Это не должен быть сложный документ, а четкая и доступная шпаргалка для сотрудников.

Цель:

Защитить процесс от спонтанных изменений и ошибок. Создать понятный свод правил, чтобы быстро вводить в курс дела новых сотрудников и точно знать, что и как нужно улучшать. Это шаг, который помогает сохранить порядок.

Пример:

На производственном предприятии столкнулись с проблемой: смены закрывались по-разному. Одни сотрудники забывали вносить данные в систему учета, другие пропускали этап проверки оборудования. Создали простой чек-лист с обязательными действиями, от проверки станков до уборки. Это помогло сократить ошибки и ускорить закрытие смен.

В офисе ввели шаблон ежемесячного отчета, где расписаны данные и сроки подачи. Сотрудники перестали путаться, а руководители вовремя получают нужную информацию.

Шаг 5: Кайдзен — непрерывные улучшения силами сотрудников

Кайдзен — японский метод постоянных маленьких улучшений. Он учит, что каждый сотрудник может предложить идею, чтобы сделать работу проще, быстрее и качественнее. Вместо масштабных реформ это шаги, которые мы делаем каждый день, чтобы компания работала эффективнее.

Что делать:

Организуйте в компании удобный способ собирать и обсуждать идеи по улучшению. Это может быть «Кайдзен-доска» или регулярные 15-минутки, посвященные идеям и их внедрению.

Цель:

Вовлечь всех в процесс улучшений, чтобы новые полезные идеи появлялись и внедрялись постоянно, а не от случая к случаю.

Пример:

В call-центре операторы тратили много времени на поиск ответов на типичные вопросы клиентов, что снижало скорость работы. Один из сотрудников предложил создать общую базу знаний с шаблонами ответов.

После запуска этого решения время обработки звонков сократилось на 20%, а удовлетворенность сотрудников и клиентов выросла.

Внедрить улучшения — только начало. Чтобы понять, что бизнес стал лучше, нужно измерить результаты. Дальше поговорим о цифрах и изменениях, которые покажут реальный эффект.

Измеряем эффект: что получилось

Результат от применения концепции бережливого производства оценивают количественными и качественными показателями. Они показывают, насколько успешно удалось убрать потери и улучшить процессы.

Количественные результаты — это цифры, которые сразу видны и понятны. Например:

- Сокращение времени выполнения заказа на 30% — значит, клиенты получают товар быстрее.

- Снижение брака на 40% — ниже затраты.

- Высвобождение 20% складских площадей — можно задействовать их с пользой.

- Рост производительности на 15% без увеличения штата — больше сделано теми же силами.

Но важны не только числа. Есть и качественные изменения, которые влияют на повседневную работу:

- Снижение стресса — работа стала спокойнее, потому что процессы идут ровно и без хаоса.

- Вовлеченность сотрудников — люди видят, что к их мнению прислушиваются, идеи ценят и внедряют.

- Прозрачность процессов — проще разобраться, откуда возникают проблемы.

- Фокус на качестве — вместо того чтобы «сделать побыстрее», работники стремятся «сделать правильно с первого раза».

Эти показатели дают общую картину, насколько улучшилась работа и атмосфера в компании.

Бережливое производство начинается не с больших трат или масштабных реформ, а с простого: с карты процесса, организации рабочего места, с идеи человека из команды. Это постепенное движение, где каждый шаг важен. Маленькие изменения складываются в большую картину, меняют работу целиком.

Главное — понять, что бережливость не про сокращение людей или давление. Это про изменение мышления и подхода к работе. Когда убираются все раздражающие факторы, сотрудники могут сосредоточиться на главном и работать эффективнее. Постоянно и устойчиво двигаться вперед — вот секрет бережливого производства.