Представьте: вы тщательно разработали конструкцию, подобрали материалы, отработали технологию сварки. Детали из листового металла толщиной всего 2–3 мм выглядят идеально — размеры выверены, геометрия безупречна. Но стоит завершить сварку и дать изделию остыть — и деталь «ведет», появляются перекосы. В итоге узел сборки не влезает в посадочное место. Это и есть сварочная деформация.

В чем же природа деформаций и можно ли их предсказать и нейтрализовать?

Когда металл «играет» не по правилам

Сварочная деформация происходит из-за термического соединения металлов и приводит к трудоемкой правке металла (с риском повредить его структуру), повторной сварке, а в худшем случае — к браковке детали и перерасходу материалов.

Проблема не только в эстетике. Нарушение геометрии — это:

- сложности при сборке узлов и агрегатов (детали не стыкуются, появляются зазоры);

- снижение прочности конструкции из‑за неравномерного распределения нагрузок;

- сокращение усталостной долговечности — в местах остаточных напряжений быстрее зарождаются трещины.

Почему же металл «ведет»?

Всё начинается с простого физического принципа: неравномерного нагрева. В процессе сварки зона шва и прилегающая зона термического влияния (ЗТВ) разогреваются до высоких температур, а окружающий металл остается относительно холодным.

При остывании нагретая зона сжимается, а холодная сопротивляется. В результате в структуре возникают остаточные растягивающие напряжения — невидимые «пружины», которые и деформируют деталь.

Эти напряжения проявляются в разных формах:

- угловые деформации — лист «заворачивается» по кромке шва. Например, если сварить два прямоугольных листа в Т‑образное соединение, после остывания вертикальная пластина может отклониться от прямого угла;

- продольные укорочения — деталь становится короче вдоль оси шва. Допустим, если сварить два длинных профиля встык, после охлаждения общая длина конструкции окажется меньше суммы исходных деталей;

- поперечные сокращения — ширина детали уменьшается поперек шва. К примеру, если сварить два листа металла внахлест, после охлаждения зона вокруг шва «съежится», и расстояние между краями листов сократится;

- корпусные искажения — вся деталь или узел теряет правильную геометрию: появляются волнообразные изгибы, скручивания, неравномерные прогибы. Сварная рама может стать ромбовидной вместо прямоугольной, а плоская панель — превратиться в «волну».

Так незаметные на первый взгляд процессы в микроструктуре металла превращаются в ощутимые проблемы на производстве.

Предсказание — основа управления. Оцениваем риски до первой дуги

Начать сварку без прогноза деформаций — всё равно что провести операцию без диагностики. Выясним, что провоцирует искажения и как предсказать их до начала работ.

Факторы влияния: что усиливает увод

Ключевые «провокаторы» — геометрия соединения, технология сварки, свойства материала и жесткость конструкции.

Геометрия соединения

Задает базовый сценарий деформации. Длина шва напрямую влияет на масштаб проблемы: чем шов протяженнее, тем больше зона нагрева и сильнее усадка.

Особенно опасны пересекающиеся швы — они создают «узлы» концентрации напряжений. При этом односторонние швы чаще вызывают загиб листа, тогда как двусторонние при симметричном наложении демонстрируют большую стабильность. Важен и фактор расположения: если сварочный шов проходит близко к краю детали, ее «потянет» сильнее — точно так же, как если тянуть за край скатерти, а не за центр.

Технология сварки

Выбор метода сварки — это прежде всего выбор «температурного портрета» процесса. От того, как и насколько интенсивно нагревается металл, напрямую зависит, покоробит ли деталь после остывания.

Ручная аргонодуговая сварка (РАД) работает как ювелирный паяльник: нагревает исключительно зону шва, не затрагивая окружающие участки. Благодаря этому деформации минимальны. Такой метод идеален для тонких деталей и соединений, где критична аккуратность.

MIG/MAG, напротив, отличается мощным тепловым потоком: металл прогревается глубоко и широко. Это повышает риск сильной усадки — большая зона нагрева порождает значительные напряжения при остывании. Технология хорошо подходит для толстых заготовок, но требует дополнительных мер контроля деформаций — например, предварительного подогрева или продуманной последовательности швов.

Лазерная сварка создает микроскопическую зону нагрева — словно точечно прокалывает материал лучом света. Деформации практически отсутствуют, поскольку окружающий металл остается холодным. Однако есть важный нюанс: материалы с высокой теплопроводностью (например, медь или алюминий) быстро отводят энергию, и сварочный шов может получиться недостаточно прочным.

В проекте по производству профилей для двухэтажных вагонов мы столкнулись с классическим проявлением сварочных деформаций. Задача состояла в изготовлении длинных (до 2,7 м) П‑профилей из нержавеющей стали 12Х18Н10Т с тавровыми и угловыми соединениями. Несмотря на применение передовой технологии — однопроходной лазерной сварки с присадочной проволокой (лазер YLS‑10000, 10 кВт) — и целый комплекс мер по минимизации деформаций (повышенные скорости сварки, прижимная оснастка, зеркальная последовательность швов), мы зафиксировали искривление свыше 2 мм на метр длины шва. Для профиля длиной 2,7 м это давало недопустимое отклонение в 5–6 мм.

Этот пример наглядно показывает: даже высокотехнологичная лазерная сварка не гарантирует отсутствия деформаций. Неравномерный нагрев и последующее охлаждение неизбежно вызывают остаточные напряжения, которые искажают геометрию изделия.

Даже в рамках одной технологии можно регулировать тепловое воздействие с помощью скорости сварки, силы тока и напряжения, подстраивая процесс под конкретную задачу.

Скорость сварки нужно подбирать так, чтобы не потерять в качестве. Если варить быстро, зона нагрева будет меньше, но появляется опасность непровара: металл просто не успеет расплавиться. Если замедлиться, шов получится надежнее, однако возрастает риск деформаций из‑за более длительного прогрева.

Сила тока определяет интенсивность нагрева. При высоком токе металл быстро прогревается, обеспечивается глубокий провар, но одновременно усиливается усадка. Низкий ток снижает деформации, но замедляет процесс и может ослабить сварочный шов.

Напряжение влияет на ширину и форму сварочной ванны. Высокое напряжение расширяет зону плавления — это полезно для толстых деталей, но повышает вероятность перекосов. Низкое напряжение дает узкий шов, однако требует более точного ведения электрода.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Свойства материала

Свойства материала определяют его «поведение» при термическом воздействии. Тонкие листы (1–3 мм) деформируются сильнее из‑за недостаточной жесткости. Тип стали тоже имеет значение: углеродистые стали менее подвержены деформациям по сравнению с нержавеющими или алюминием. Причина — в коэффициенте термического расширения: у алюминия он в 2 раза выше, чем у стали, поэтому при остывании он «сжимается» сильнее.

Материалы с высокой теплопроводностью, такие как медь и алюминий, быстро отводят тепло, снижая локальные деформации, но требуют более мощного источника нагрева.

Жесткость конструкции

Если конструкция достаточно жесткая, она лучше сопротивляется изменениям металла при нагреве и остывании.

Что поможет детали держать форму:

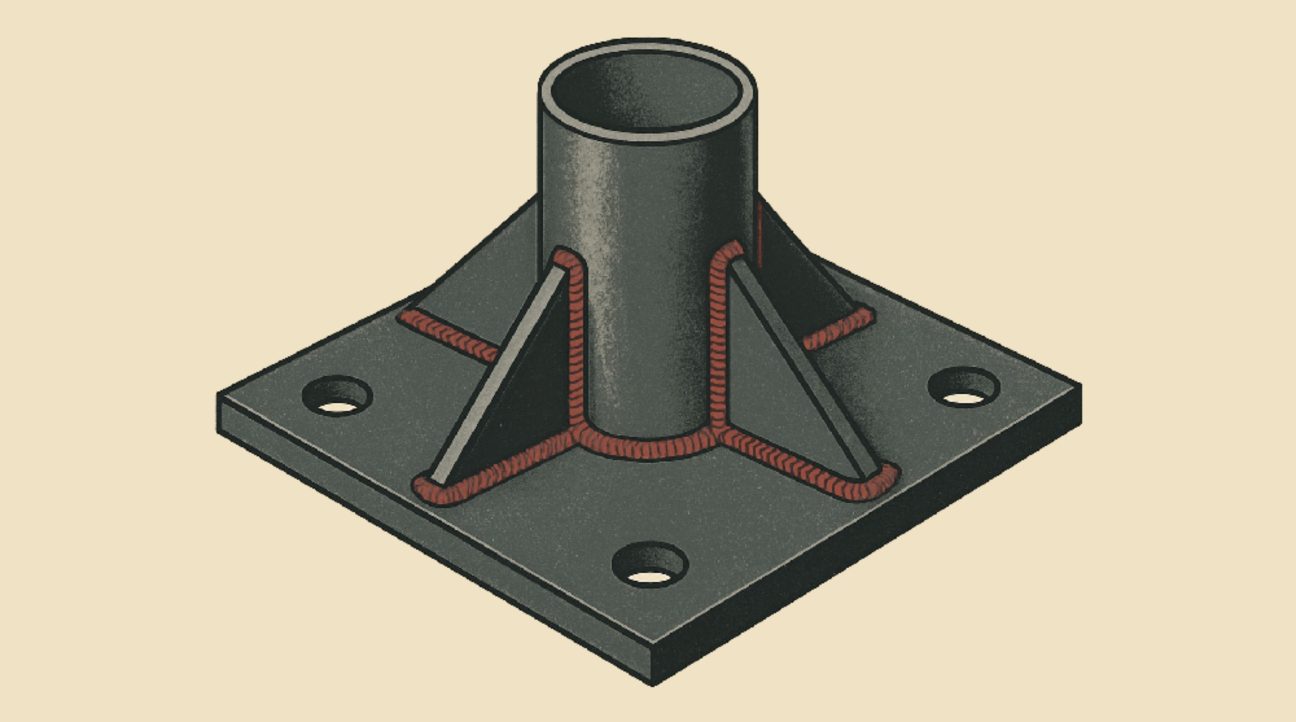

- Ребра жесткости. Их приваривают или прикручивают к основной конструкции или формируют при гибке, прокатке или литье (как волны на профнастиле).Ребра жесткости принимают на себя напряжения, равномерно распределяют их по всей детали и не дают металлу скукожиться при усадке. Без них конструкция вела бы себя как мягкий пластилин под феном — легко деформировалась бы от нагрева.

- Отбортовки. Загнутые края (отбортовки) работают как ребра усиления на краях детали. Они повышают сопротивляемость изгибу. Такой прием особенно важен для тонких листов, которые без дополнительной поддержки легко коробятся.

- Предварительная сборка. Деталь жестко закрепляется в нужном положении, как в тисках, и даже при сильном нагреве она не сможет «уползти» в сторону. После остывания конструкция сохраняет заданную форму.

Методы прогнозирования

Как «заглянуть в будущее» и заранее понять, что произойдет с деталью после сварки? Рассмотрим три основных метода:

- Эмпирические правила опираются на накопленный опыт: заводские журналы, таблицы деформаций для типовых соединений. Например, если 10 раз при сварке панели длиной 2 м деталь уводило на 3 мм, то и в 11‑й раз ждем примерно того же. Этот метод быстр и не требует сложного ПО, но работает только для стандартных случаев.

- Инженерные расчеты используют аналитические модели из теории сварочных деформаций. Например, для продольного шва на панели усадку можно оценить по формуле:

ΔL=α⋅L⋅ΔT⋅K,

где ΔL — ожидаемая усадка, α — коэффициент термического расширения, L — длина шва, ΔT — перепад температур между нагретой зоной и окружающим металлом, K — поправочный коэффициент на жесткость.

Такой подход дает количественную оценку и подходит для типовых узлов, хотя не учитывает сложные геометрии и последовательность сварки.

- Современный подход — CAE‑моделирование — предполагает создание цифровой копии детали и расчет термомеханических процессов методом конечных элементов. Процесс включает несколько этапов:

- Создание 3D‑модели детали.

- Задание свойств материала (теплопроводность, модуль упругости).

- Моделирование процесса сварки: нагрев, плавление, остывание.

- Расчет распределения температур и напряжений, прогнозирование деформаций.

Для моделирования используют специализированное ПО. Например:

- Simufact.welding — софт, заточенный именно под сварку. Его создатели продумали всё для работы с термическими деформациями, остаточными напряжениями и структурными изменениями металла. ПО умеет моделировать разные виды сварки (дуговую, лазерную, контактную и др.); показывать, как распределяется тепло в детали; предсказывать усадку, коробление и трещины; учитывать влияние режимов сварки (тока, скорости, подачи проволоки).

Подойдет для технологов и сварщиков, которым нужен точный прогноз именно по сварным соединениям без лишних «наворотов».

- ESI Sysweld — мощная платформа для анализа сварочных процессов. Здесь можно не только смоделировать сварочный шов, но и оценить, как он повлияет на прочность всей конструкции. Программа анализирует термические циклы и фазовые превращения, рассчитывает остаточные напряжения и деформации с учетом геометрии детали. ПО поддерживает сложные технологии (гибридная сварка, сварка трением с перемешиванием) и интегрируется с другими инженерными пакетами для комплексного анализа.

Подходит для инженеров, которые решают комплексные задачи — от подбора режимов сварки до оценки долговечности узла.

- Ansys — универсальный инструмент с модулями для термомеханики. В ПО можно связать сварку с другими расчетами (прочность, динамика, теплопередача). Предусмотрены гибкие настройки граничных условий и свойств материалов. Дополнительные преимущества — высокая точность для сложных геометрий и нестандартных режимов и широкие возможности визуализации (цвета, анимации, графики).

Подходит для проектных бюро и НИИ, где сварка — часть большого инженерного контекста (например, при проектировании авиационных или энергетических установок).

Преимущества CAE‑моделирования очевидны:

- визуализация деформаций до начала производства;

- возможность виртуально «перепробовать» разные режимы сварки;

- экономия времени и средств на натурные испытания.

CAE — не волшебная палочка. Точность модели зависит от корректности входных данных. «Мусор на входе — мусор на выходе» — помните об этом принципе при настройке параметров.

Компенсация — тактические приемы на каждом этапе сварки

Если прогнозирование — это разведка перед боем, то компенсация деформаций и есть битва. Разберем рабочие приемы для трех ключевых этапов: подготовки, сварки и финишной коррекции.

Подготовительный этап: конструкция и сборка

На стадии проектирования и подготовки можно заложить «иммунитет» конструкции к сварочным деформациям. Главный принцип: лучше предотвратить, чем исправлять.

Конструктивные решения работают по принципу устойчивого здания: симметричное расположение швов распределяет напряжения равномерно — это предотвращает перекосы и снижает риск искажений. При усилении жесткости за счет отбортовок и ребер важно соблюдать баланс: каждое новое сварное соединение — потенциальный источник деформаций. Задача конструктора — найти золотую середину между прочностью и технологичностью.

Технологические меры позволяют компенсировать усадку еще до начала сварки. Прием обратного выгиба напоминает предусмотрительность штурмана, который заранее закладывает поправку на течение и ветер: корабль идет не прямо к цели, а по слегка изогнутому маршруту, чтобы в итоге прийти точно в пункт назначения. Если известно, что сварочный шов стянет деталь на 2 мм, заготовку заранее изгибают на те же 2 мм в противоположную сторону — после сварки она примет нужную форму.

Не менее важен грамотный раскрой с поправкой на увод. Как портной оставляет припуски на подгонку, так и технолог закладывает «резерв» в чертежи, чтобы после усадки деталь соответствовала размерам.

Создайте «таблицу поправок» для типовых узлов — сколько миллиметров добавлять или вычитать при раскрое. Это сэкономит часы расчетов в будущем.

Этап сварки: управление процессом

Главная задача на этапе сварки — минимизировать нагрев и грамотно распределить напряжения. Рассмотрим ключевые приемы, как это сделать.

- Снижение тепловложения. Достигается тремя основными способами:

- Импульсные режимы заменяют непрерывное горение короткими «ударами». Такой подход нагревает металл локально, оставляя соседние участки холодными.

- Высокая скорость сварки сокращает время теплового воздействия, но требует контроля качества шва.

- Прерывистые швы создают «пунктирную» линию соединения, давая металлу время остыть между участками нагрева.

- Правильная последовательность наложения швов минимизирует перекосы, изгибы и коробление. Начинайте сварку «от центра к краям»: напряжения распределятся симметрично. Для параллельных швов применяйте симметричную сварку — варите поочередно с обеих сторон.

Для длинных швов эффективны каскадный и шахматный методы. Вместо сплошного прохода создавайте «ступеньки» (каскад) или «зигзаг» (шахматка). Это снижает локальный перегрев и дает металлу время остыть.

- Подогрев зоны сварки — еще один инструмент контроля деформаций. Предварительный или сопутствующий нагрев сглаживает температурный градиент, заставляя металл нагреваться и остывать плавно. Метод особенно полезен для толстого металла (от 8–10 мм) и сложных тонкостенных конструкций, где резкие перепады температур провоцируют трещины.

Контролируйте температуру термопарами. Избыточный подогрев может ослабить структуру металла.

Специальные методы и оснастка

Иногда стандартных приемов борьбы с деформациями — вроде правильного порядка швов или предварительного выгиба — оказывается мало. Тогда в дело вступают специализированные методы и оснастка.

Жесткая фиксация

Чтобы деталь не перекосило после остывания, при сварке используют кондукторы и прихватки — два ключевых инструмента фиксации.

Кондуктор — это своего рода «скелет», или шаблон для детали: жесткая оснастка с упорами и зажимами. Кондуктор задает точную геометрию изделия, удерживает элементы в нужном положении во время сварки и исключает случайные смещения. Когда вы помещаете деталь в кондуктор, она «вписывается» в заданные рамки — никуда не сдвинется, даже если металл начнет «играть» от нагрева. Кондукторы используют при сборке рам, ферм, кронштейнов; сварке узлов с жесткими допусками (например, корпусных деталей); серийном производстве одинаковых конструкций.

Прихватки — это короткие временные швы, которые «сцепляют» детали между собой до основной сварки. Они работают как скобы или клипсы: фиксируют положение, но не несут полной нагрузки.

Как это работает:

1. Совмещаете детали по чертежу.

2. Ставите прихватки в ключевых точках (например, по углам и в середине).

3. Проверяете геометрию (нет ли перекосов).

4. Приступаете к полной сварке.

Прихватки хорошо работают для листов толщиной до 6–8 мм. Если металл толще, усадочные силы становятся настолько сильными, что прихватки могут треснуть. В таких случаях используют гребенки (эластичные прихватки) или сборку на гибких элементах (например, в решетчатых фермах).

Не снимайте зажимы, пока деталь не остыла полностью. Если сделать это слишком рано, накопленные напряжения «выстрелят» — и деталь перекосится, словно пружина, которую резко отпустили.

Охлаждение

Медь — отличный проводник тепла. Если подложить медную пластину (прокладку) под зону сварки, она сработает как радиатор: быстро «заберет» избыточное тепло из сварочной ванны; распределит его по своей массе; предотвратит перегрев и локальное коробление.

Медные прокладки применяют при сварке тонких листов (чтобы не прожечь и не покоробить); в местах с высокой концентрацией швов (где риск перегрева особенно велик); при работе с материалами, чувствительными к термическим деформациям.

Модули с водяным охлаждением — более продвинутый метод. Здесь тепло отводится не пассивным радиатором, а принудительной циркуляцией охлаждающей жидкости (обычно воды или специального состава). Модуль устанавливают рядом с зоной сварки или встраивают в оснастку. Когда металл нагревается, охлаждающая жидкость поглощает избыточное тепло и поддерживает равномерную температуру в критической зоне.

Такие модули используют при автоматической и роботизированной сварке; на протяженных швах, где перегрев накапливается постепенно; в судостроении и энергетике.

Метод обратных деформаций

Этот метод — пример изящного инженерного трюка: нужно создать контролируемую деформацию заранее, чтобы она компенсировала будущую усадку. Деталь устанавливают в кондуктор не ровно, а с небольшим «перекосом» — буквально на доли миллиметра. Этот преднатяг рассчитан так, чтобы после усадки металл сам вернулся в проектное положение.

Чтобы минимизировать сварочные деформации, необходимо фиксировать свариваемые детали до полного их остывания. Если деформация всё же случилась (мы называем этот процесс «повело деталь»), то, конечно же, потом эту деталь рихтуют обычными механическими способами.

Для того, чтобы минимизировать наклеп, можно прокладывать либо металлом, либо деревянными брусками. И через них производить правку.

Еще наклеп можно убрать шлифовкой.

Но, конечно же, самым правильным решением будет просто не допускать обратный выгиб. И единственный верный способ — это фиксировать свариваемые детали до полного их остывания.

Исправление — что делать, если увод уже произошел

Даже при идеальной технологии деталь иногда «ведет». Разберем два проверенных способа вернуть ее в рамки допусков — холодную и термоправку.

Холодная правка

Суть проста: мы принудительно изгибаем металл в обратную сторону, компенсируя деформацию. Если лист загнулся вверх — аккуратно сгибаем вниз, пока он не станет ровным. Инструменты тут незамысловатые:

- пресс (для плавного, контролируемого усилия);

- молоток через прокладку (чтобы не оставить вмятин);

- ролики (для протяженных участков).

Холодная правка — отличный выбор, если нужно исправить небольшие угловые перекосы, локальные выпучины («пузыри» на листе), вмятины от случайного удара, легкие искривления краев.

Лучше всего метод работает с пластичными сталями (например, Ст3 или 09Г2С), которые поддаются деформации, не ломаясь.

Чем рискуем:

- Наклеп. При ударной правке поверхностный слой металла «устает»: он упрочняется, но становится хрупким.

- Скрытые трещины. Микроповреждения не видны глазу, но они начинают разрастаться под нагрузкой. В итоге деталь может внезапно разрушиться при эксплуатации.

- Перетяжка. Чуть переборщили с усилием — и вместо исправления получили новую деформацию в противоположную сторону. Теперь придется править еще раз, рискуя усугубить проблему.

Обведите проблемный участок маркером. Так вы не пропустите место правки и избежите лишних ударов по «здоровым» участкам.

Термоправка

Суть метода: локально нагреваем деформированный участок с помощью газовой или TIG‑горелки, и металл сам «вытягивает» себя в нужную форму. Как это происходит?

- Нагреваем проблемную зону до 600–800 °C.

- При нагреве участок расширяется, но холодные соседние зоны сдерживают это расширение, создавая сжимающие напряжения.

- При остывании нагретый участок сокращается сильнее остальных — и плавно выпрямляет деформацию.

Метод особенно ценен в сложных случаях — например, когда есть волнистость листа, винтовые деформации (деталь словно скручена), угловые перекосы (которые трудно исправить механически). Термоправку применяют при работе с высокоуглеродистыми и легированными сталями (где холодная правка может вызвать трещины) и деталями с высокими требованиями к геометрии (когда недопустимы следы ударов или вмятин).

Результат работы зависит от соблюдения тонкостей:

- грейте только зону деформации — избыточный нагрев исказит соседние участки;

- строго контролируйте температуру: перегрев ослабляет металл, а недостаточный нагрев не даст эффекта. Для этого используйте термокарандаши или пирометр;

- действуйте постепенно: лучше сделать 3–5 легких нагревов, чем один сильный;

- дайте металлу остыть естественным путем — форсированное охлаждение (водой или воздухом) создаст новые напряжения.

Для устранения искривления мы применили метод лазерной термоправки. Суть метода — в локальном нагреве металла в строго определенных местах (в зеркальной зоне ребер относительно сварных швов) с одновременным механическим прижимом профиля. При нагреве и охлаждении в металле возникают заданные напряжения, действующие в противоположном направлении от исходного искривления.

После термоправки на поверхности оставалась темная линия, которая легко устранялась зачисткой. В результате геометрия профилей полностью соответствовала требованиям конструкторской документации.

Этот кейс подтверждает: комплексный подход (сварка + термоправка) позволяет уменьшить деформации в 2–6 раз и получить деталь с заданной геометрией. Сегодня оборудование, отработанное на 35 балках, успешно работает уже два года, обеспечивая производство необходимыми профилями.

Стратегия победы над деформациями

Итак, что нужно делать, чтобы превратить борьбу с деформациями в управляемый процесс:

- Спроектировать конструкцию с учетом рисков деформации.

- Смоделировать процесс и подобрать параметры в цифровом двойнике.

- Применить правильные методы компенсации на сборке и сварке.

Многие всё еще считают, что прогнозирование и компенсация деформаций — это дорого и сложно. Но практика показывает обратное. Даже простейшие приемы дают ощутимый эффект уже в первый месяц. А инвестиции в симуляцию окупаются там, где ошибка стоит дороже, чем сам проект.

Начните с малого: создайте «таблицу поправок» для типовых узлов (сколько миллиметров добавлять или вычитать при раскрое), протестируйте моделирование хотя бы для одного ключевого узла, обучите сварщиков принципам каскадной сварки и контролю температуры. И вы увидите, как уменьшается количество «пожаров» на производстве. Потому что лучше потратить час на расчет, чем неделю на исправление.