Умение предсказать, как поведет себя металл при сварке, — ключевой навык для предотвращения дорогостоящего брака.

Свариваемость — это способность металлов при сварке образовывать неразъемное соединение с определенными эксплуатационными свойствами. Или, более простыми словами, это способность металлов хорошо соединяться методом сварки, образуя надежный и крепкий шов для эксплуатации в определенных условиях.

Доля сварки в технологических операциях очень высока. Поэтому недооцененная важность прогнозирования свариваемости и отсутствие практики ее улучшения — это большая ошибка. От качества сварки детали или изделия зависит:

- Эксплуатационный ресурс — насколько долгим будет срок службы.

- Безопасность — не произойдет ли разрушение при высокой нагрузке.

- Экономика предприятия — брак или доработки, в общей сумме, всегда потребляют больше ресурсов, чем превентивная работа.

Мы знаем, что свариваемость — это управляемый параметр, который к тому же может стать одной из точек роста для вашего предприятия. Поэтому подготовили материал, в котором рассмотрели, как прогнозировать свариваемость, объективно оценивать и улучшать ее технологическими методами.

Ключевые критерии оценки свариваемости

Прежде всего нужно научиться объективно оценивать свариваемость металлов. Дело в том, что у каждого металла — своя причина образования “плохих” и “хороших” соединений.

Рассмотрим пять основных причин, приводящих к ухудшению свариваемости.

Склонность к образованию трещин

Трещина — это очень опасный и недопустимый дефект. Он заключается в разрыве металла из-за внутреннего напряжения или внешнего воздействия.

Трещины бывают:

1. Горячими. Образуются в результате неравномерной кристаллизации, когда металл в жидкой или полужидкой фазе образует каркас из твердых кристаллов, но между ними остаются прослойки жидкого металла. Такие жидкие включения концентрируют в себе серу, фосфор и некоторые легирующие добавки — так структура перестает быть сплошной. Из-за этого при остывании растет напряжение, что приводит к появлению трещин. Большое влияние на образование горячих трещин оказывает наличие серы, фосфора и углерода, поэтому чем чище металл, тем лучше он защищен от горячих трещин.

2. Холодными. Такие трещины возникают из-за низкой деформационной способности, накопления пластических деформаций при остывании, неравномерного остывания и наличия водорода в околошовной зоне. Последнее, особенно опасно, так как создает эффект водородного охрупчивания — водород попадает в структуру металла из атмосферы и снижает его прочность.

Горячие трещины появляются при высоких температурах, имеют темный цвет и извилистую форму. А холодные трещины становятся видимыми уже от 300 градусов и ниже. Они имеют светлый оттенок.

Склонность к старению и охрупчиванию зоны термического влияния

Зоной термического влияния (ЗТВ) называют область вокруг сварного шва, которая не расплавляется, но из-за термического влияния изменяет свои свойства. К сожалению, одни из частых эффектов — старение и охрупчивание ЗТВ.

В первую очередь, это связано с процессами протекающими при сварке.

Нагрев до температуры ниже точки плавления и быстрое охлаждение приводят к изменению микроструктуры. Сначала происходит охрупчивание из-за появления крупнозернистой структуры, которая уязвима к разрушению. Неравномерное охлаждение вызывает накопление внутренних напряжений, что тоже снижает общую прочность. Со временем, даже без повышенных температур, эти эффекты усиливаются, то есть происходит старение металла.

Самый главный враг — это укрупнение зерна, что неминуемо ведет к хрупкости. Поэтому для защиты ЗТВ металл часто легируют одним или несколькими элементами: ванадием, молибденом и ниобием. Они способствуют измельчению зерна и образуют карбиды. Металл при этом становится тверже и жаропрочнее. Это немного ухудшает общую свариваемость, но защищает от охрупчивания и старения при сварке.

Механические свойства сварного соединения

После сварочных работ образуются три зоны с разными свойствами: основной металл, непосредственно шов и ЗТВ. Различия не должны быть кардинальными, а реальная оценка делается по результатам испытаний. Испытывается прочность, пластичность и ударная вязкость.

Для некоторых видов металлоконструкций эти значения регламентируются. Например, согласно ГОСТ 31385-2023 “Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия”:

9.3.2. Металл сварных соединений должен быть равнопрочен основному металлу.

9.3.3. Ударная вязкость должна быть не менее расчетных значений при проектировании.

При расчете и оценке качества сварки важную роль играет понятие коэффициента прочности сварного шва — φ = σ1 / σ0 (σ0 — предел прочности основного металла, а σ1 сварного шва). Коэффициент φ — это относительный показатель, отражающий во сколько шов менее прочнее основного металла. “Здоровый” показатель для φ это значение в диапазоне от 0,8 до 1.

Показатель нужен для расчетов, чтобы оценить выдержит ли сварное соединение планируемую нагрузку. При этом, значение шва закладывают исходя из возможности контроля работы. Если выполняется полный провар стыкового шва с неразрушающим контролем, то φ можно брать за 1. Если контроль не полный, то следует учитывать коэффициент ниже. Например, φ=0,8.

Технологическая прочность: сопротивление деформациям

Следующее понятие, которое мы рассмотрим, — технологическая прочность. Это способность сварного соединения выдерживать нагрузки, без деформации, в процессе изготовления конструкции. Проще говоря, показатель отражает способность металла не деформироваться при сварке.

Физикой процесса, который стремится нарушить технологическую прочность и деформировать металл при сварке, оказались сварочные напряжения. Это внутренние силы, которые стремятся растянуть или сжать металл. Возникают они, конечно же, из-за нагрева. Их появление может приводить к:

- Продольным и поперечным деформациям. Сокращение наплавленного металла вдоль и поперек шва при остывании.

- Угловым деформациям. Поворот свариваемых конструкций между собой. Обычно на угол от 2 до 10 градусов. Часто образуются при сварке тавровых и угловых соединений.

- Коробление. Волнообразные деформации. Типичны для тонколистовой стали до 4-6 мм.

Склонность к деформации напрямую связана с теплопроводностью и коэффициентом теплового расширения металла:

- Чем ниже теплопроводность, тем сильнее деформация — из-за задержки тепла и неравномерного прогрева.

- Чем выше коэффициент теплового расширения, тем сильнее металл деформируется при нагреве.

Стойкость против образования пор и неметаллических включений

Если при первичной кристаллизации металла сварочной ванны выделяются газы, то есть высокая вероятность образования пор в шве. Пора представляет собой полость, заполненную газом. Она может быть разной формы: круглой, вытянутой или более сложной.

В зависимости от размера поры ее можно разглядеть глазом или с помощью лупы. Данный дефект снижает герметичность и прочность шва. Он недопустим для сварки оборудования, эксплуатирующегося под давлением.

Другой схожий дефект — это неметаллические включения. Они выглядят как твердые вкрапления шлака или оксидов в сварной шов. В зависимости от вещества, загрязняющего шов, включения могут быть оксидными, сульфидными, фосфорсодержащими, нитратными.

Появление пор и неметаллических включений часто связано с плохой защитой шва. Поэтому там, где важна герметичность и чистота швов, необходимо использовать газовую защиту. Газ выбирают в зависимости от свариваемого металла:

- Инертный. Например, гелий и аргон для легированных сталей, сплавов алюминия, магния и других активных металлов.

- Активный. Например, азот используют для меди. Водород применяется как примесь к аргону.

Кроме этого, на стойкость против появления пор и неметаллических включений влияют:

- Степень раскисления металла. Сталь может быть кипящей (удалено мало кислорода), полуспокойной (удаленно много кислорода), спокойной (кислород отсутствует). Чем меньше кислорода, тем чище сваривается сталь.

- Качество поверхности. Чистота верхнего слоя и отсутствие загрязнений делают состав шва однородным. Минимизируют вероятность появления негативных включений.

Классификация сталей по свариваемости: практические системы

Свариваемость — это критический показатель для металлов, использующихся в сварных конструкциях. Поэтому инженеру или технологу важно знать показатели свариваемости различных металлов. Для этого были созданы различные системы оценки, которые мы рассмотрим далее.

Классификация по эквиваленту углерода (Сэ)

Углеродный коэффициент (Сэ) используется для оценки влияния химического состава на свариваемость стали. Для его вычисления нужно знать состав стали и формулу:

Сэ = С + (Р/2) + (Сг/5) + (Mn/6) + (Cu/13) + (V/14) + (Si/24) + (Ni/40).

Где, C — это углерод. P, Cr, Mn, Cu, V, Si, Ni соответствующие легирующие добавки в процентной доли. Если их нет, то просто ставим ноль. Такую формулу применяют в России, а в Европе и Японии формулы немного другие:

Сэ = С + (Мо/4) + (Сг/5) + ( Mn/6) + (Si/24) + (Ni/40) — Япония.

Сэ = С + (Мn/6) + (Cr + Mo + V)/5 + (Ni+Cu)/15 — Европа.

Если все рассчитано правильно, то можно получить следующие показатели, отражающие степень свариваемости:

- Сэ < 0,25%. Такие стали подходят для сварки без ограничений. Можно использовать любые виды сварки. Подогрев не требуется.

- 0,25% < Сэ < 0,35%. Хорошо свариваются, но есть небольшая вероятность появления дефектов. Поэтому рекомендуется предварительный подогрев до температуры 100-150 °C и последующая термообратка.

- 0,35% < Сэ < 0,45%. Ограниченно свариваемые стали. К сварке таких металлов нужен аккуратный и технологичный подход. Например, предварительный подогрев до температуры 200-250 °C.

- Сэ > 0,45%. Ужасный показатель. Такие стали при сварке непременно будут образовывать трещины и другие дефекты. Чтобы добиться приемлемого качества сварки, необходимо подогревать сталь, строго регулировать терморежим, применять специальные флюсы и присадки, а также производить термическую обработку в конце сварочных работ.

На практике, все стали с показателем ниже 0,45 считаются свариваемыми. Чем выше показатель, тем тщательнее должен быть подход к сварочным работам.

Формула расчета Сэ — это отличный практический инструмент для быстрой и достаточно объективной оценки свариваемости. Применение формулы поможет подобрать нужный режим сварки, необходимость подогрева и другие технологические особенности.

Классификация по химическому составу и прочности

Свариваемость напрямую зависит от химического состава, — особенно от таких примесей, как сера, фосфор и углерод. Поэтому логично и правильно классифицировать стали по свариваемости в зависимости от химического состава.

1. Низкоуглеродистые. Низкая концентрация углерода (менее 0,25%) в составе гарантирует стали высокий уровень свариваемости. Такая сталь не требует дополнительного подогрева и других процедур, и может быть сварена практически любыми методами.

2. Среднеуглеродистые. Углерода в диапазоне от 0,25 до 0,6%. Повышение концентрации углерода затрудняет свариваемость металла. При сварке часто наблюдается растрескивание между швом и основным металлом. Избежать этого помогает использование низкоуглеродных электродов.

3. Высокоуглеродистые. В составе углерода может быть от 0,6% до 2%. Элементы из высокоуглеродистых материалов сваривать откровенно сложно. Тут требуется и навык, и применение особых методов, — например, сварка ацетиленовыми горелками.

4. Низко и среднелегированные. Объем легирующих добавок в составе от 2,5% до 10%. При сварке таких сталей специалисты рекомендуют предварительно прогревать заготовки, тщательно очищать поверхность, правильно балансировать содержание присадок в основном и присадочном материале. Одним из универсальных и, по мнению многих, лучшим способом сварить низко- и среднелегированные стали будет ручная дуговая сварка.

5. Высоколегированные. Если в стали 10-55% легирующих элементов, то она относится к группе высоколегированных. Это обширная группа сталей, поэтому у каждой конкретной марки могут быть свои нюансы. В целом, свариваемость у них хорошая. А в качестве общих рекомендаций можно привести следующее: концентрировать тепло максимально локально, минимизировать длину сварочной проволоки или электрода, снижать плотность тока и быстрее подавать электроды.

6. Нержавеющие. Такие стали обладают низкой теплопроводностью. А еще у них есть оксидный слой, который необходимо сохранить целым. Принимая во внимание эти два фактора, можно сказать, что нержавейка сваривается хорошо при соблюдении следующих рекомендаций: используется один из способов TIG, MIG/MAG, MMA, выбраны присадки с большим содержанием хрома и никеля, и сварщик избегает резкого охлаждения шва.

Методы испытаний для оценки свариваемости

Рассмотрим практические инструменты для косвенной и прямой оценки свариваемости металлов.

Косвенные методы

Первым методом будет расчет по химическому составу, то есть вычисление углеродного коэффициента Сэ. Формула и меры оценки приведены выше.

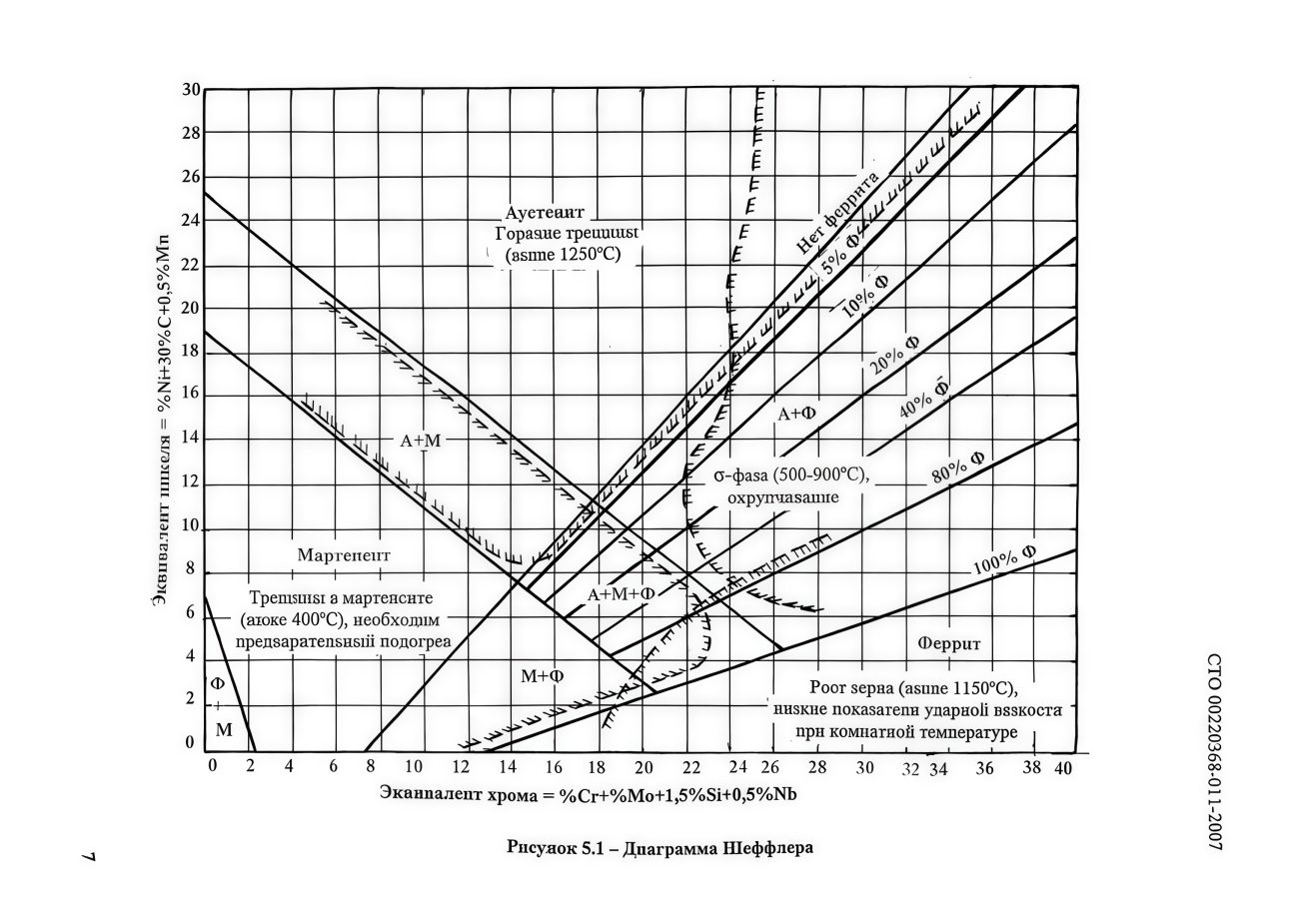

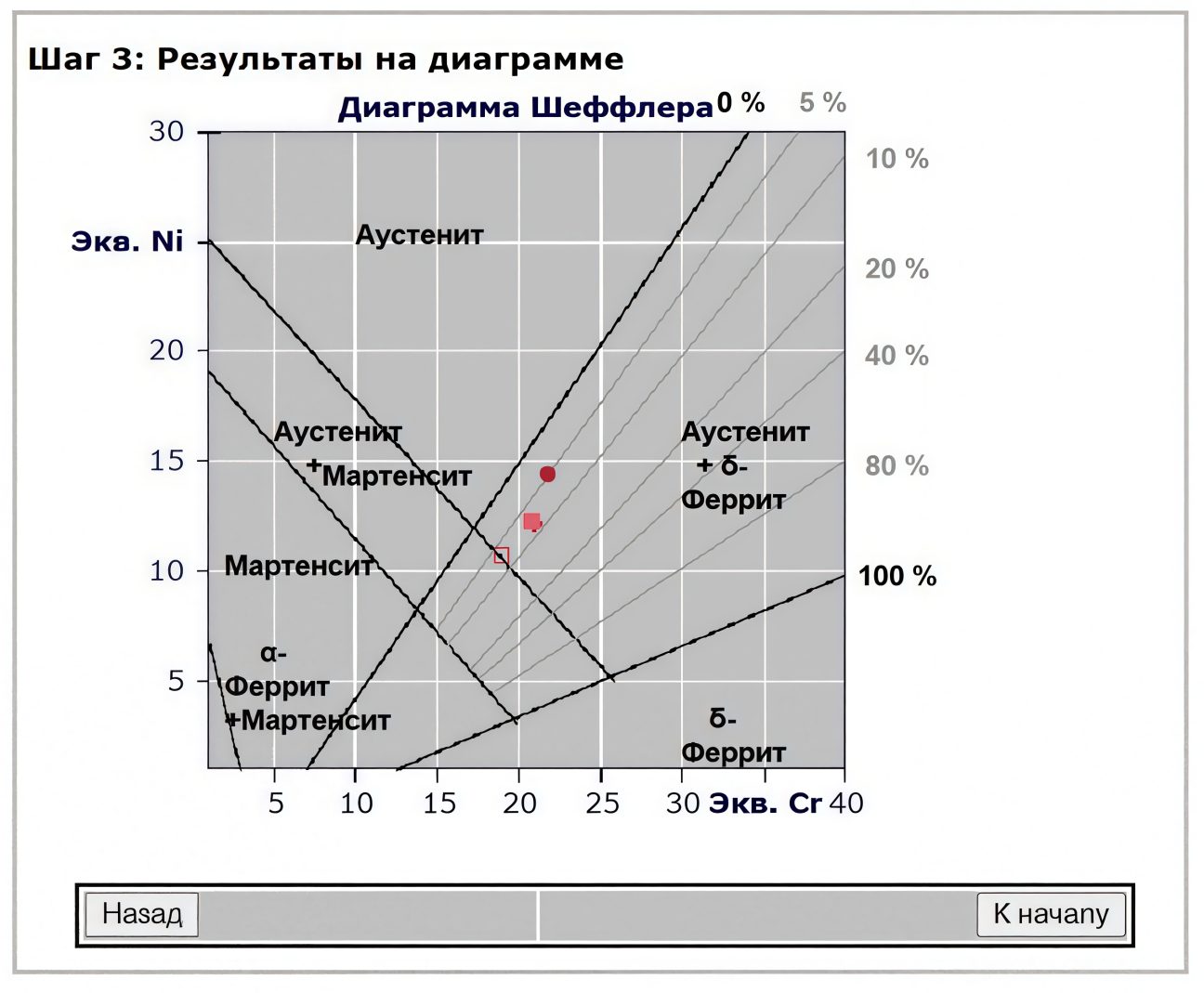

Следующий метод — это диаграммы Шеффлера. Это точный инструмент для предсказания конечной структурной фазы нержавеющей стали на основе её соединения с другим металлом. Рассмотрим, как применить этот метод вручную по шагам.

Шаг 1. Выписываем точные химические составы для соединяемых сталей и присадочного материала. Нас интересует содержание C, Si, Mn, Cr, Cu, Mo, Nb, Ti и Ni.

Шаг 2. Рассчитываем для каждого из трех участников сварки хромовый ЭCr и никелевый ЭNi эквивалент. Можно использовать следующие формулы:

ЭCr = Cr + 2Mo + 1.5Si + 5Ti + 2Nb + 2Al + 1.5(W + V);

ЭNi = Ni + 30C + 30N + 0.5Mn.

Шаг 3. Используем диаграмму Шеффлера. По оси Х — значение эквивалента хрома. По оси Y — значение эквивалента никеля. Наносим на диаграмму точку для сталей и присадки. Точкой будет пересечение соответствующих эквивалентов.

Шаг 4. Выясняем расположение структуры сварного шва. Соединяем точки свариваемых металлов прямой и находим её центр, от которого проводим линию до точки присадочного материала. На этой линии, от точки пересечения с прямой свариваемых металлов, откладываем расстояние пропорциональное проценту участия присадки в сварном шве. В какой области окажется данная точка, такая структура и будет у нашего шва.

Чтобы всецело овладеть данным методом, следует изучить основы металлургии и материаловедения, потому что есть много нюансов. На практике, рекомендуем пользоваться онлайн калькулятором, например, таким.

Для примера сделаем онлайн расчет для 08Х18Н10(EN 1.4301) и 03Х17Н14М3(EN 1.4404). А в качестве присадочного материала используем сварочные электроды 06Х18Н11. Степень смешивания выбираем 30%. Вбиваем все данные в онлайн калькулятор и получаем следующий результат — структура “Аустенит+феррит”. Хороший результат.

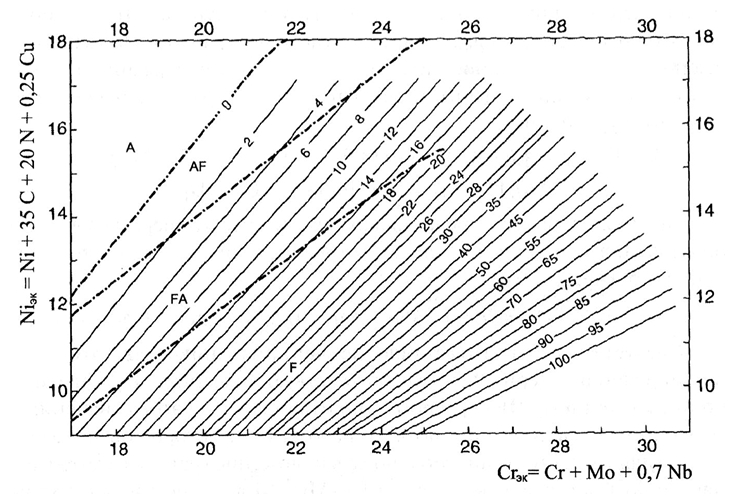

Третьим, и последним, теоретическим методом будут диаграммы Делонга. Это еще более узконаправленный метод — он применим только для аустенитных сталей (семейство сталей AISI 300).

С помощью диаграмм Делонга можно определить количество ферритной фазы. Чем больше феррита, тем свариваемость лучше. Но после 16-18% феррита можно заподозрить охрупчивание металла. Алгоритм использования диаграммы Делонга схож с Шеффлером:

Шаг 1. Выписываем точный химический состав стали. Особенно Cr, Ni, Mo, Mn, Si, C, N.

Шаг 2. Рассчитываем хромовый ЭCr и никелевый ЭNi эквивалент. Можно использовать следующие формулы:

ЭCr = Cr + 2Mo + 1.5Si + 5Ti + 2Nb + 2Al + 1.5(W + V);

ЭNi = Ni + 30C + 30N + 0.5Mn.

Шаг 3. Наносим точку на диаграмму и соотносим ее с соответствующей линией содержания феррита.

На практике расчет углеродного коэффициента Сэ очень удобен и понятен. Поэтому он весьма популярен среди инженеров любого уровня. Работа с диаграммами намного сложнее и требует более глубоких познаний в физике металлов. Рекомендуем применять все методы при расчете сварочных работ и обязательно связывать их с практическим опытом. Так получится найти много взаимосвязей и получить важный опыт для будущих работ.

Прямые технологические пробы

Прямой контроль сварки подразумевает, что шов уже сделан, и теперь нам необходимо проконтролировать его качество. Нас интересуют способы, которые можно применять до выполнения основных сварочных работ. Для этого целесообразно использовать образцы сварных соединений, и уже на них применять следующие методы:

- Визуальный контроль. Самый простой и доступный. Осматриваем поверхность шва на наличие дефектов, описанных в этой статье выше, измеряем геометрические параметры, оцениваем равномерность структуры.

- Капиллярная дефектоскопия. Метод помогает выявить микротрещины. Для этого поверхность сварного шва зачищается, наносится специальная жидкость с высокой степенью проницаемости. Избыток (капли) удаляется с поверхности, а затем наносится проявитель. Если трещинки есть, то их будет видно.

- Магнитопорошковый метод. Подходит для обнаружения многих дефектов — трещины, непровары, подрезы, шлаки и другие включения. Можно применять только для ферромагнитных материалов, то есть способных намагничиваться. Подготавливаем поверхность шва, намагничиваем её и наносим индикаторный ферромагнитный порошок. Под действием магнитного поля порошок принимает форму дефектов.

- Ультразвуковой контроль. Нужен для выявления внутренних дефектов шва. Основывается на отражении ультразвука от границ дефектов.

- Радиографический. Самый эффективный, но и самый сложный. Требует дорогого оборудования и строгого соблюдения мер безопасности. Позволяет просветить шов для выявления всех дефектов.

Также можно проверить образец сварного соединения на механические свойства: растяжение, изгиб и удар. Для этого требуется специальное оборудование, например, разрывные машины для статических испытаний на растяжение или прессы для давления. Для этого придется обратиться в специализированную лабораторию.

Создание образцов сварных соединений и их реальное тестирование — это важная и нужная практика, которую необходимо внедрять на этапах проектирования и подготовки к сварке. Она поможет “вживую” убедиться в жизнеспособности тех или иных технологических решений.

Специальные методы

Затронем еще одно направление технологических измерений, а именно оценку содержания диффузионного водорода.

Один из методов описан в старом, но еще актуальном, ГОСТ 23338-91. В нем подробно описан хроматографический метод: оборудование, необходимое для проведения теста, четкая последовательность шагов. Изложим суть данного метода кратко:

- Тщательно подготовить образец. Почистить, помыть. С помощью спирта или ацетона удалить любые загрязнения.

- Дегазация в специальной камере. Образец сварного соединения помещается в камеру. Нагревается до температуры порядка 150 °C под обдувом инертного газа-носителя. В качестве газа можно использован аргон. Начинается выделение водорода.

- Выделившийся водород вместе с газом носителем отправляется в хроматограф. Там водород отделяется от газа для анализа.

- Анализируется количество водорода. Чем его меньше, тем лучше сварное соединение.

Хроматографическое определение содержания диффузионного водорода позволяет оценить правильность подбора сварочного электрода или проволоки. Такой метод активно применяется в исследовательских институтах при изучении сварочных процессов.

Как исправить “плохую” свариваемость

После разбора методик и способов оценки свариваемости различных сталей пришло время понять, как управлять этим важным свойством металла. Все мероприятия по улучшению свариваемости можно разделить на условные «до», «во время» и «после».

Меры до сварки

- Подберите материал-заменитель с лучшими характеристиками. Если вы находитесь на стадии проектирования или выбора материалов, то, проведя небольшое исследование с помощью описанных ранее методов, сможете найти марки сталей и присадки к ним с оптимальными показателями свариваемости.

- Контроль качества кромок и предварительная очистка. Это самый простый и эффективный способ улучшить свариваемость “здесь и сейчас”. Чем чище металл в зоне сварки и чем лучше качество кромки, тем ниже вероятность образования многих дефектов: непровар, включения, брызги, подрезы, пористость и др.

- Не игнорируйте рекомендации по предварительному нагреву. Для этого рассчитайте углеродный коэффициент, определите группу металла и соблюдайте нужную температуру нагрева.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Меры во время сварки

- Защищайте шов от окисления и пористости.

Например, используйте сварку в аргоновой среде. - Правильно подбирайте сварочные материалы.

Ключевые точки — совпадение химического состава присадки и свариваемых металлов. В сварочном материале должен быть запас легирующих элементов, чтобы компенсировать потери при сварке.

Подбор толщины: чем больше толщина, тем больше диаметр электрода или проволоки. - Управляйте режимами сварки и оптимизируйте их.

Учитывайте толщину: чем она ниже, тем быстрее работайте электродом, чтобы не прожечь насквозь.

Толщину электрода подбирайте под толщину металла. А силу тока выставляйте в зависимости от толщины электрода по формуле I=20+6xD. Снижайте ток при вертикальной и потолочной сварке минимум на 10%.

Для толстостенных деталей используйте прямую полярность (+ на деталь, — на электрод). А для тонкой и высоколегированной стали применяйте обратную полярность. - Применение специальных методов.

Сварка пучком электродов — когда несколько (обычно 4) электрода связывают в пучок. При умелом использовании повышает производительность в 2 раза, за счет возможности работы с большими токами и поддержания более стабильной сварочной ванны.

Сварка импульсным режимом — узкоспециализированный метод, который больше подходит для тонких металлов. Заключается в управление током — сменой пиковых и базовых значений. Пиковый импульс плавит электрод, с которого падает капля в сварочную ванну. Базовый ток позволяет капле немного остыть. Чередуя импульсы, можно добиться равномерного шва без излишней деформации металла.

Меры после сварки

- Термическая обработка.

Для снижения остаточных напряжений и удаления водорода — низкотемпературный отпуск при температуре 200-300°C.

Для улучшения структуры и почти полного снятия напряжения — высокий отпуск при температуре 80-90% от критической, затем медленное охлаждение.

Для улучшения структуры и снятия напряжения с трубных швов — нормализация при температуре +800 °C в течение 30-40 минут.

Для придания высокой пластичности высоколегированным сталям — аустенизация при 1000-1100 °C в течение 100-180 минут.

Термическую обработку после сварки удобно выполнять с помощью индукционных установок. На рынке представлены как огромные комплексы, так и переносные устройства. - Проковка швов и термомеханическая обработка. Для проковки целесообразно действовать пневмозубилом, но в некоторых случаях можно пользоваться молотком. Проковывать можно холодный и горячий металл. Точечный удар разжимает металл в стороны. Это снижает напряжение растягивания.

Свариваемость сегодня — уже не константа, с которой нужно просто смириться, а вполне управляемая характеристика. Задача инженера — использовать все доступные методы для повышения свариваемости.

Проводите оценку по эквиваленту углерода. Это даст первичное понимание о степени свариваемости металла. Для более глубокой оценки проведите классификацию стали. Оценивайте свариваемость теоретическими методами, и не ленитесь использовать тестовые образцы сварных швов для прикладных методик определения качества сварки.

Изучайте современный рынок сварочных материалов и оборудования. Большой выбор аппаратов, разнообразных присадок и химии сделал понятие “плохая свариваемость” неактуальным: под любой металл можно подобрать технологию и оборудования для сварки приемлемого качества.

Применяйте комплексный подход. Контролируйте все: от химии металлов до полного управления циклом сварки. Каждый компонент сварочных работ — это точка роста качества.