Успех предприятия начинается с виртуального пространства технолога. От его эффективности зависит себестоимость и скорость выпуска продукции. В этом материале мы собрали лучшие практики организации труда: от подбора многоуровневого ПО до ежедневного регламента работы с корпоративными системами.

Традиционная организация рабочего места технолога с бумагами и калькулятором — это уже прошлое. Такой подход просто не способен справиться с требованиями современного высокотехнологичного производства. Мир вокруг меняется стремительно:

- Жизненные циклы изделий сокращаются до минимума.

- Сложность продуктов и требования к качеству постоянно растут.

- Все больше клиентов выбирают индивидуальные решения, фактически заказывая «серию из одной штуки».

Из-за этого традиционная технологическая подготовка производства (ТПП) с бумажными маршрутными картами становится «бутылочным горлышком».

Меняется роль технолога: теперь он — ключевое звено в цифровой цепочке создания стоимости. Современное конкурентное преимущество рождается не в цехе, а на его виртуальном рабочем месте, где скорость и гибкость определяются правильным сочетанием методологии, программных решений и организации информации.

В этой статье мы пошагово разберем, как превратить рабочее место технолога в настоящий цифровой хаб данных: от принципов до конкретных инструментов и практик.

Цифровые технологии в планировании техпроцессов

Технолог производства больше не работает с бумажными чертежами. Сегодня успешное планирование техпроцессов базируется на цифровых данных и интеллектуальных инструментах.

Цифровой двойник (Digital twin)

Это виртуальная модель всего производственного цикла, которая точно повторяет работу оборудования и взаимодействие всех узлов в реальных условиях, отслеживает изменения и мгновенно обновляет информацию.

Цифровой двойник техпроцесса позволяет технологу проверить и оптимизировать все параметры на экране компьютера еще до реального запуска. Так можно избежать дорогостоящих ошибок и потери времени на опытное производство.

Сквозное проектирование (End-to-end design)

Сквозное проектирование создает прямую связь между системами проектирования (CAD) и подготовки производства (CAM/CAPP). Технолог не использует 2D-чертежи, а работает с 3D-моделью. Она передает большую часть информации о деталях и особенностях обработки, что снижает ошибки и экономит время.

Бережливое производство (Lean manufacturing)

Методы бережливого производства помогают технологу сократить потери времени и ресурсов.

- Для типовых операций устанавливают стандарты, которые облегчают и ускоряют работу.

- С помощью картирования потока создания ценности (Value stream mapping – VSM) выявляют и убирают лишние перемещения материалов и сотрудников.

- Если появляется брак, метод «5 Почему» (5 whys method) помогает найти первопричину и исправить процесс.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Быстрая переналадка (Single-minute exchange of die — SMED) на виртуальном уровне

Одна из задач технолога — сократить время переналадки оборудования. В виртуальной среде он выбирает нужные инструменты и оснастку, планирует действия, моделирует смену настроек. Это снижает простои, позволяет быстро переключаться на новые серии и гибко подстраиваться под изменяющиеся задачи.

Инструментарий технолога: ПО для всех уровней производства

Программные инструменты технолога можно разделить на три уровня — от личной организации до корпоративной интеграции.

Уровень 1: Личные помощники

Технолог следит за множеством процессов, этапами согласований, и каждая мелочь должна быть под контролем.

Эти инструменты организуют рабочее время: помогают разбить техпроцесс на этапы и видеть, что уже сделано, а что требует внимания.

- Средства коммуникации (Teams от Microsoft, Slack)

Корпоративные мессенджеры помогают оперативно обсуждать вопросы с конструкторами и производством. Скорость и отсутствие бюрократии — главный плюс.

Уровень 2: ПО для проектирования технологических процессов

Эти программы — основной рабочий инструмент технолога. С их помощью он проектирует, моделирует и просчитывает производственный процесс с максимальной точностью.

- CAD/CAM-системы (КОМПАС-3D, SOLIDWORKS, AutoCAD)

Используются не только конструкторами, но и технологом для просмотра сложных 3D-моделей, создания эскизов технологической оснастки и подготовки управляющих программ для оборудования с ЧПУ.

- CAPP-системы (САПР ТП Вертикаль, Techcard)

Системы для автоматизированного проектирования техпроцессов значительно экономят время за счет применения:

- библиотек стандартных операций и переходов,

- автоматического расчета норм времени для точного планирования,

- формирования маршрутных и операционных карт по заданному алгоритму.

- Решения для расчета режимов резания (CutLogic, Sandvik CoroPlus®)

Софт автоматически подбирает оптимальные режимы обработки (подачи, скорости, глубину резания), исходя из материала и инструмента. Это повышает производительность и продлевает технический ресурс оборудования, а также снижает брак.

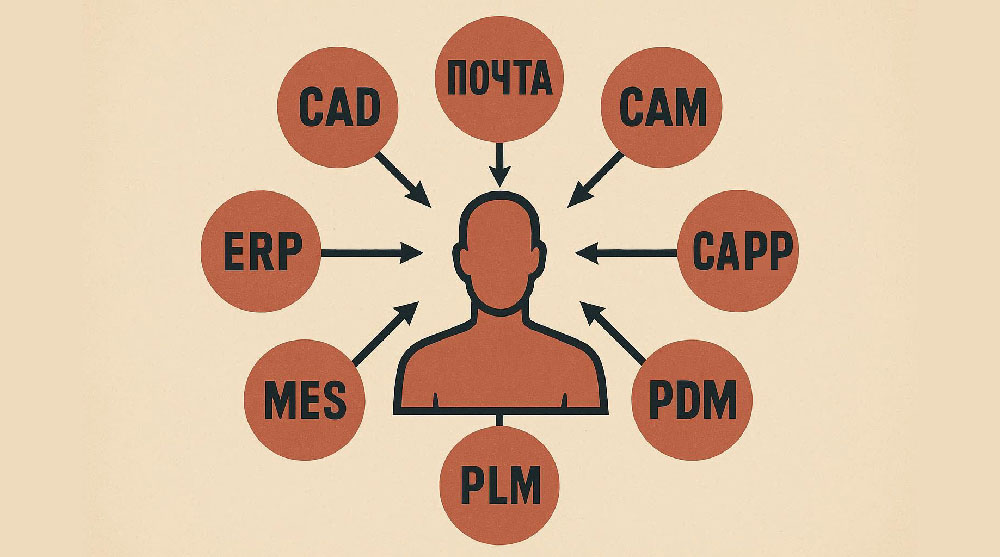

Уровень 3: Цифровая экосистема предприятия

В идеале рабочее пространство технолога интегрировано с корпоративными системами, что создает сквозной поток данных.

- Электронные архивы и системы PDM (Product data management)

Когда техническая документация — чертежи, спецификации, результаты испытаний — хранится в одном месте, работать намного проще и удобнее. PDM-системы, такие как ENOVIA SmarTeam и Windchill PDMLink, помогают специалистам всегда иметь под рукой актуальную документацию и гарантируют, что не будет ошибок, связанных с устаревшими данными.

- PLM-платформы (Product lifecycle management)

PLM-система (например, Teamcenter PLM от Siemens, ЛОЦМАН:PLM, Windchill) управляет всем техническим жизненным циклом изделия, контролирует изменения, влияющие на техпроцесс. Технолог — ключевой участник PLM, поскольку он связывает конструкторские данные с реальным производственным циклом.

- MES-системы (Manufacturing execution systems)

Это мост между планированием и цехом. Разработанные техпроцессы (с нормами времени из CAPP) напрямую передаются в MES для контроля исполнения на оборудовании. Обратно технолог получает ценную информацию о реальном времени работы и простоях для дальнейшего анализа.

- ERP-системы (Enterprise resource planning)

ERP-платформы, такие как SAP и 1С, на основе данных техпроцессов рассчитывают себестоимость продукции, планируют закупки и загрузку оборудования.

Технологический процесс становится прозрачным и управляемым через единый цифровой канал.

Организация рабочего места и ежедневного рабочего процесса технолога

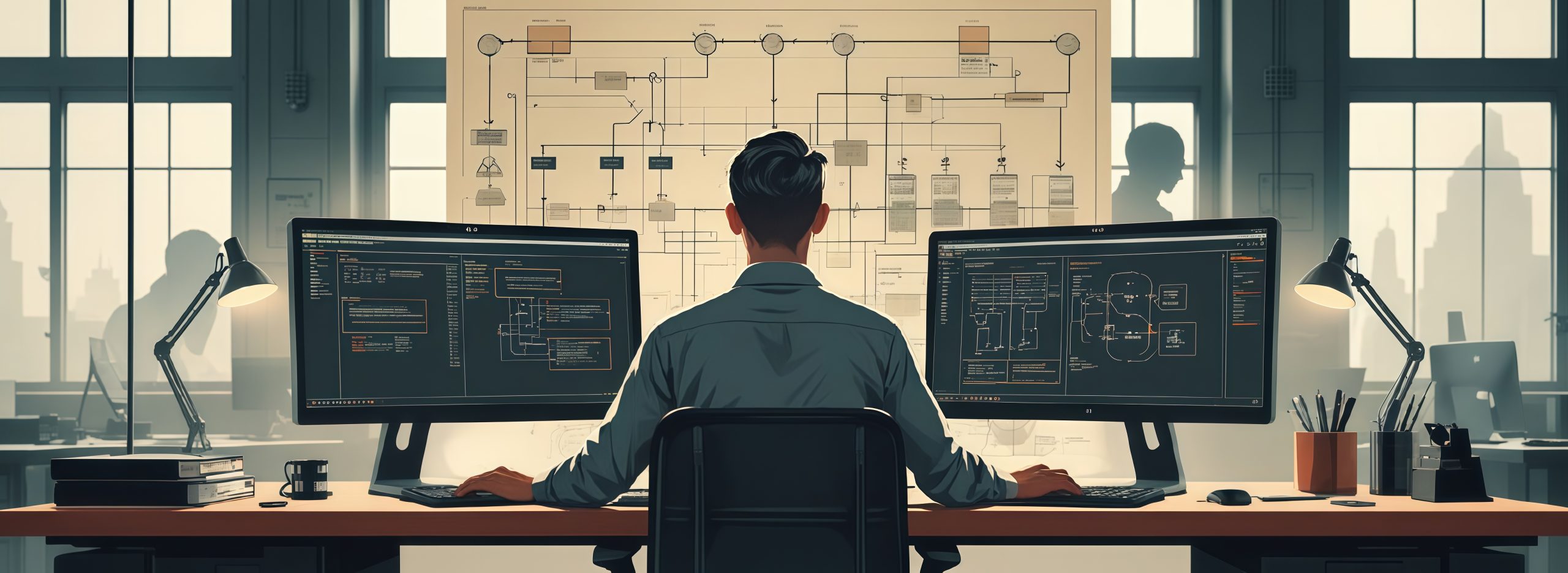

Даже самая передовая технологическая работа требует физического места с качественным «железом». Главное правило здесь — максимальная визуализация и скорость. Как это достигается:

- Два монитора для параллельной работы

Не роскошь, а необходимость. На одном экране открыта 3D-модель детали или технический чертеж (из CAD/PDM). На втором — CAPP-система или модуль нормирования. Так технологу не нужно переключаться между окнами. Он может мгновенно сверять данные, что экономит время.

- Производительный ПК

Для технологического анализа, работы со сложными 3D-моделями и симуляций нужна мощная основа: производительный процессор, современная видеокарта, достаточный объем оперативной памяти и быстрые SSD-диски. Это инвестиция в эффективность, которая гарантирует, что технолог работает с данными, а не ждет загрузки.

Следующий ключевой момент — цифровая гигиена и порядок в данных.

- Единая система именования

Все файлы, от чертежей до маршрутных карт, должны иметь единый и логичный формат имени. Это важно для корректной работы PDM и ERP-систем.

- Использование шаблонов

Работа с шаблонами технологической документации — маршрутных карт и операционных листов — помогает экономить время, облегчает создание документов и сокращает количество ошибок. Благодаря этому оформление становится единообразным и соответствует внутренним и внешним техническим стандартам.

- Библиотеки стандартных решений

Технолог берет готовые решения из регулярно обновляемой библиотеки стандартных технологических операций, оснастки и материалов и не «изобретает велосипед» при выполнении типовых задач.

Идеальный рабочий день технолога выстроен по принципу «замыкания цикла» — от получения задания до передачи его в производство.

- Начало рабочего дня:

- Проверка задачи в системе (например, в Jira).

- Получение новой 3D-модели и связанных с ней технических требований из PLM/PDM.

- Определение приоритетов и актуальности технических документов. Все готово для анализа.

- Основное время:

- Работа в CAD-системе, изучение конструкции.

- Переход в CAPP-систему.

- Выбор аналога или шаблона технологического процесса.

- Корректировка и детализация (например, подбор инструмента и режимов с помощью расчетных модулей).

- Синхронизация данных с ERP, чтобы проверить наличие материалов на складе и загрузку оборудования.

- Конец рабочего дня:

- Отправка готового технологического процесса на виртуальную симуляцию (если система позволяет).

- Согласование в PLM-системе.

- Фиксация в системе потраченного на задачу времени — это помогает контролировать эффективность и планировать работу на будущее.

Скорость и качество работы технолога зависят от трех ключевых факторов: современных методов, включая цифровые двойники и принципы бережливого производства, продвинутых инструментов типа CAPP и PLM, а также продуманной организации рабочего пространства с четкими процессами. Вместе они создают надежную основу для достижения поставленных целей.

Развитие технологий не просто продолжается — оно ускоряется. Искусственный интеллект возьмет на себя управление процессами, облачные сервисы объединят специалистов в единую команду, а дополненная реальность поможет оператору увидеть нужную инструкцию прямо на станке.

Чтобы идти в ногу с этими переменами, начните с аудита текущего состояния рабочего места технологов. Затем постепенно внедряйте изменения — электронный архив, стандарты операций, — и шаг за шагом двигайтесь к единой цифровой экосистеме предприятия.