На многих производствах раскрой листового металла традиционно замедляет весь технологический цикл. Из-за этого возникают простои и срываются сроки сдачи заказов. Мы покажем, как высокоскоростная плазменная обработка превращает этот тормозящий фактор в мощный двигатель эффективности.

Все реже успех проекта зависит от одного завода-гиганта. Гораздо чаще он является результатом слаженной работы, когда каждый выполняет свою часть общего процесса максимальной эффективностью и в строго оговоренные сроки. В такой системе «бутылочным горлышком» становится самое медленное и нестабильное звено.

Часто этим звеном оказывается участок раскроя металла. Задержки в производстве заготовок приводят к срыву сроков поставок, неточность реза — к дополнительным затратам на подгонку, неспособность работать с новыми материалами — к потере перспективных контрактов.

К счастью, технологии меняют правила игры. Плазменная резка металла превращает участок раскроя из проблемного места в мощный актив, который не только ускоряет внутренние процессы, но и повышает ценность всего предприятия для внешних заказчиков и партнеров. Как это происходит — разберем в этом материале.

Анализ типичных узких мест производственного процесса

Чтобы понять, почему плазменный метод так важен, нужно сначала разобраться, где современные предприятия чаще всего теряют темп.

Газовая резка

Традиционная газовая резка долго была одним из основных методов раскроя. Оператор поджигает дугу, пламя прожигает лист. Процесс прост, но низкая скорость не дает работать в темпе современных заказов. Из-за сильного нагрева возникает тепловая деформация — сталь коробится, а качество шва падает по мере увеличения толщины заготовки.

Кроме того, газовый метод подходит только для черных металлов (например, стали), так как основан на химическом процессе окисления металла струей кислорода. Черные металлы легко окисляются и образуют легкоплавкий шлак.

Для цветных металлов и нержавеющих сплавов газовая резка неприменима — они образуют тугоплавкие оксиды, которые не выдуваются из зоны реза.

Это автоматически вычеркивает предприятие из кооперационных цепочек, работающих с этими материалами, например, в авиа- или пищевом машиностроении.

Ручная обработка

После резки начинается кропотливая доводка деталей: снимают окалину, шлифуют, проверяют геометрию. Вручную выровнять кривой край — дело небыстрое. И пока одни дорабатывают, другие ждут. Так теряются часы и снижается эффективность.

Но беды не ограничиваются раскроем.

Последующие этапы

При переходе на сборку неточности реза становятся настоящей проблемой. Чтобы соединить детали, сварщик вынужден усиливать шов, нагревать конструкцию, подгонять края. Вся логика технологической линии рушится. В масштабах кооперации это приводит к эскалации проблем: ваш брак или задержка становятся головной болью заказчика, который вынужден останавливать свою сборочную линию. Репутация ненадежного поставщика в такой экосистеме стоит дорого.

Простой даже одного станка заблокирует всю цепочку. Повторные пуски, лишний газ, погнутые заготовки. Потери кажутся незначительными поштучно, но на годовом объеме они превращаются в тонны металла и сотни часов простоев. Поэтому современный цех ищет инструменты, которые ускоряют и стабилизируют работу. Точная плазменная технология открывает новую логику обработки металла.

Технологические преимущества плазменной резки

Эффективный способ резки должен сочетать скорость и универсальность. Плазменная технология показывает, как можно добиться этих качеств одновременно.

Скорость обработки

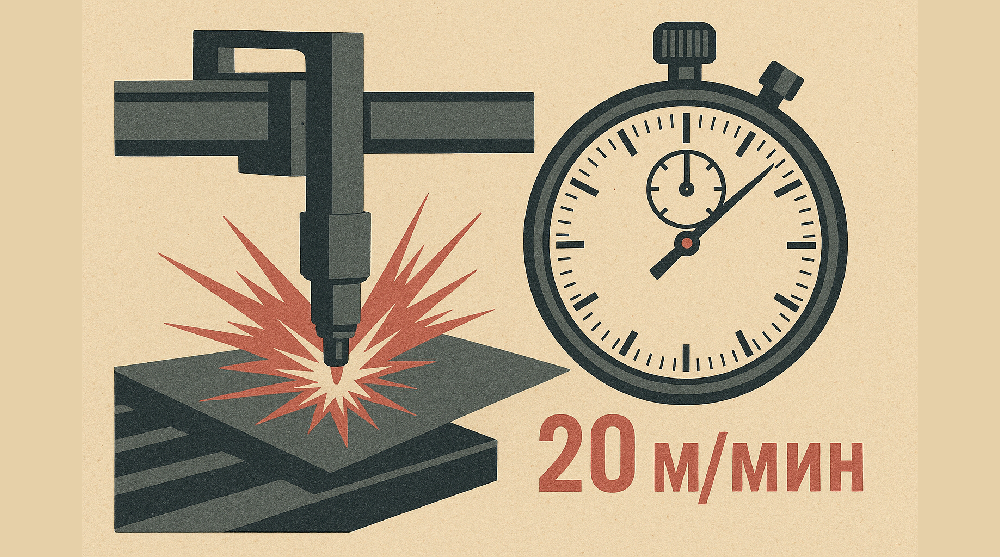

Главное преимущество — высокая скорость.

Современный ЧПУ-станок с плазменным аппаратом режет лист стали толщиной 10-20 мм со скоростью до 20 м/мин.

Для производства, где важна каждая секунда, это огромное преимущество. Общая скорость выполнения заказов перестает зависеть от раскроя.

Универсальность для выполнения сложных заказов

Плазма хороша и универсальностью применения. В отличие от газового метода, плазменный аппарат одинаково эффективно работает с черными металлами, нержавейкой, алюминием, медью и даже чугуном. Параметры подбираются автоматически, исходя из толщины и плотности материала. Все, что нужно оператору, — задать нужные настройки.

Для предприятия, работающего в кооперации, это означает возможность принимать заказы на резку самых разных материалов от партнеров из разных отраслей, не инвестируя в узкоспециализированное оборудование под каждый проект.

Минимальная деформация

Еще один плюс — минимальная деформация заготовок. Плазма — это поток ионизированного газа, который формирует узкую и очень горячую дугу. Малая зона термического воздействия не позволяет детали перегреться, сохраняя структуру, геометрию и жесткость. После реза поверхность остается ровной, без волн и перекосов. Особенно это важно при производстве из тонкостенных листов, где любое лишнее тепло может все испортить.

Сокращение вторичных операций

Отличительная черта плазменного реза — минимум окалины, гладкий срез и отсутствие бугристостей. Точность аппарата позволяет часто обходиться без дополнительной обработки: зачистки, шлифовки, подгонки. Это экономит материалы, электроэнергию и время, а значит — повышает эффективность.

В итоге плазменная технология соединяет в себе моментальную скорость, гибкость, точность и качество.

Ключевые факторы ускорения производства

Чтобы раскрыть все возможности плазменной резки, мало просто приобрести оборудование. Рост производительности приходит тогда, когда технология точно настроена и объединена с цифровыми системами.

Оптимизация скорости резки

Чтобы достичь максимальной скорости обработки, нужно точно подобрать режим резки. Задача оператора станка — отыскать «окно без грата». Грат (или окалина) возникает, если резка идет слишком быстро или медленно для данной толщины и металла. Сталь толщиной 10 мм и алюминий 3 мм режутся по-разному.

Если скорость подобрана идеально, сжатая дуга плазмы успевает полностью прожечь и выдуть расплавленный материал, оставляя чистую кромку. Это резкий контраст по сравнению с газовым методом и прямое сокращение времени на последующую обработку детали.

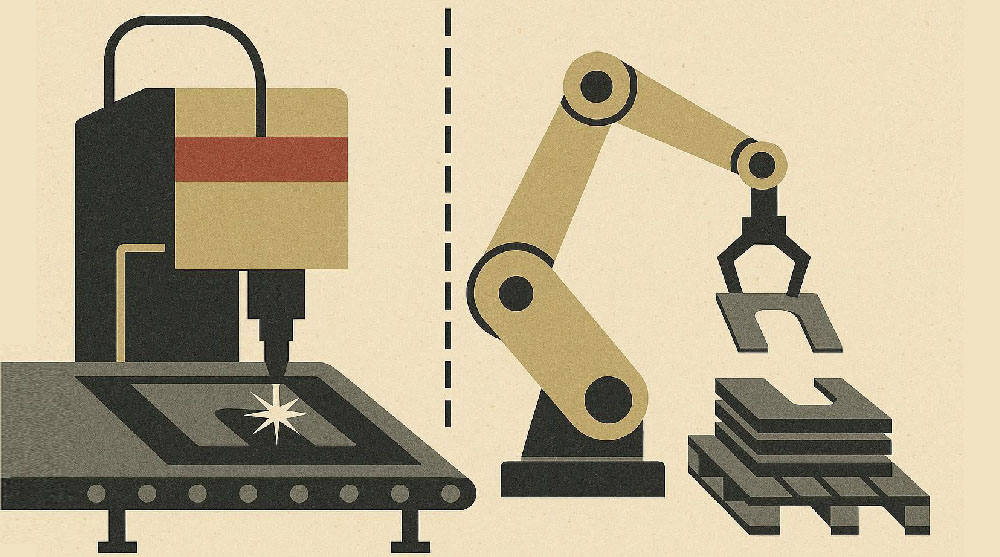

Автоматизация процессов

Второй решающий фактор — автоматизация процессов. Станок с ЧПУ трудится часами с неизменной точностью, не устает и не ошибается. Программы для плазменной резки подготавливаются заранее: оператор задает параметры, а дальше система работает сама.

Роботизированные системы и коботы (коллаборативные роботы) подают и сортируют заготовки всю смену, делая производство еще более автономным. Поэтому процесс идет без сбоев, а каждая деталь получается качественной.

Учет ширины реза

Особое внимание уделяется учету ширины реза (kerf). Любой плазменный луч имеет толщину — его дуга оставляет определенный пропил. Без компенсации этой ширины детали окажутся чуть меньше чертежа. Поэтому в управляющих программах заранее закладывают kerf, делая каждую деталь точной до десятых миллиметра.

Интеграция программного обеспечения

Финальным шагом в ускорении производства является интеграция программного обеспечения. CAD/CAM-системы и облачные технологии объединяют проектирование и производство. Проект загружают в облако и сразу направляют на плазменный или лазерный станок. Итог очевиден: все работает быстрее, точнее и с минимальными потерями.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

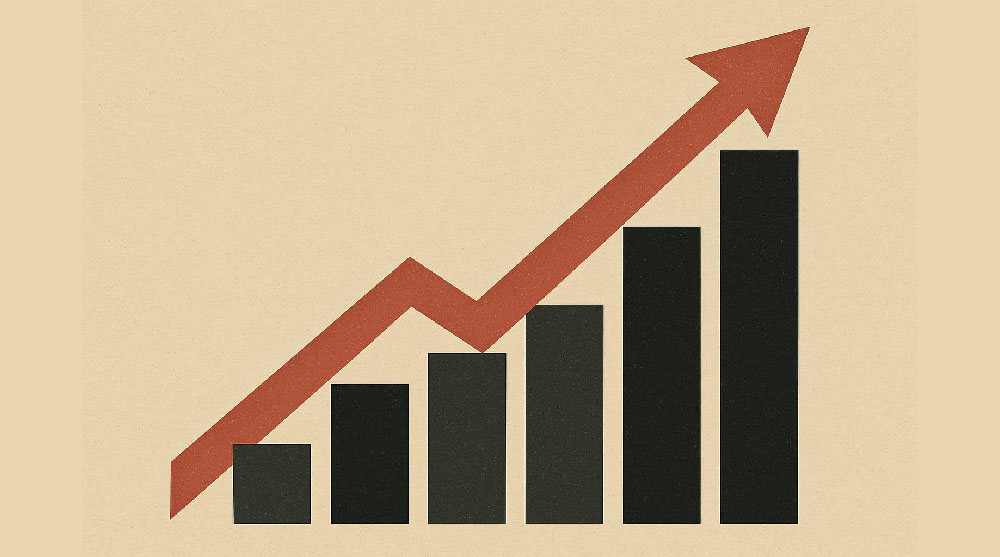

Экономическая эффективность и окупаемость

Инвестиции в плазменный станок с ЧПУ окупаются не только за счет скорости, но и благодаря резкому сокращению скрытых расходов. Разберем, как именно технология влияет на финансовый результат.

Снижение себестоимости

В отличие от лазерного аппарата, который требует дорогостоящих газов высокой чистоты (азот, гелий) для генерации луча, плазменный метод может работать на обычной производственной инфраструктуре. Для формирования плазменной дуги можно использовать сжатый воздух, что значительно уменьшает затраты на расходные материалы и снижает общие энергозатраты.

Увеличение производительности

Когда речь идет о толстом металле, плазменная резка уверенно держит первое место. Ни лазер, ни газ не дают такой скорости. Например, для стали толщиной до 50 миллиметров плазма работает примерно в двадцать раз быстрее газовой резки.

Если сравнить с абразивным способом, разница еще заметнее. Например, трубу из труднообрабатываемого металла со стенкой 51 миллиметр плазма режет за три минуты, тогда как абразивному кругу на это требуется шестнадцать часов ручного труда.

Экономия материала

Тонкий рез плазменной дуги в сочетании с мощным ЧПУ-управлением позволяет сделать раскладку деталей на листе металла максимально плотной. Это резко повышает коэффициент полезного использования металлического листа и сводит отходы к минимуму.

Пример из практики. Завод металлоконструкций долгие годы пользовался старой технологией — газокислородной резкой. Она требовала постоянных закупок дорогих газов и кислорода, а вместе с этим тянула за собой скрытые расходы. После каждой резки рабочим приходилось снимать грат и окалину, убирая 1–3 мм металла. Из-за этого падала точность и росли потери. Кроме того, оборудование справлялось только со сталью, а резать цветные металлы было почти невозможно.

Ситуация изменилась после перехода на плазменную резку. Новые станки оказались в 6–7 раз мощнее и производительнее прежних. Кромка теперь выходит чистой, без дополнительной обработки и потерь металла. Завод получил возможность работать с любыми токопроводящими материалами и заметно расширил свои возможности.

Сравнительный анализ технологий резки

Мы сравнили три популярные технологии резки металла по основным параметрам, чтобы помочь выбрать подходящий метод для конкретных задач. Результаты в таблице.

| Параметр | Плазменная резка | Лазерная резка | Газовая резка |

| Толщина обработки | До 220 мм | До 30 мм | До 200 мм |

| Скорость резки (тонкий лист) | Высокая | Очень высокая | Низкая |

| Скорость резки (толстый лист) | Высокая | Низкая | Высокая |

| Точность | Высокая | Очень высокая | Средняя |

| Качество среза | Хорошее | Отличное | Низкое |

| Эксплуатационные расходы | Средние | Высокие | Низкие |

Перспективные направления развития

Сегодня промышленность движется к новым стандартам — быстроте и точности. Чтобы достичь этого, технологии объединяются в единое целое. Наступает эпоха умных систем, где оборудование работает не поодиночке, а синхронно, как единый организм.

Гибридные решения

Повысить эффективность производства можно за счет сокращения лишних операций. Гибридные системы объединяют плазменную резку, сверление, фрезеровку и маркировку на одном станке с ЧПУ.

На таком оборудовании оператор выполняет:

- Сверление

Точные монтажные отверстия, которые плазменный луч не может обеспечить из-за термического воздействия, выполняются механически перед резкой.

- Маркировка

Быстрое нанесение обозначений, серийных номеров, линий сгиба или центров будущих отверстий. Это предотвращает путаницу на следующих этапах.

- Фрезеровка

Для выполнения небольших пазов или выравнивания кромок, которые требуют механической обработки.

Главные плюсы такого подхода:

- Скорость

Не нужно снимать заготовку между этапами. Деталь остается на столе, пока все операции не завершены.

- Точность

Нет ошибок, связанных с повторной установкой детали. Все операции привязаны к одной системе координат, заданной ЧПУ.

- Эффективность

Можно выполнять сложную обработку металла за один проход.

Технологии скосов

Традиционные методы подготовки кромки металла под сварку — ручная фаска, механическая строжка — замедляют процесс, а их качество часто зависит от навыков оператора. Внедрение 5-осевых плазменных головок — резкий прорыв в этой области.

Теперь плазменный станок с ЧПУ может работать в трехмерном пространстве, наклоняя горелку до 45–50 градусов. Он формирует сложные V, X, Y или K-образные скосы, нужные для точной автоматической сварки. После резки не требуется вторичная обработка, заготовка готова к сварке.

Такая технология экономит время и повышает надежность шва. Точность обеспечивает машина, а не глаз сварщика. Применение воздушного или газового плазмотрона в 5-осевом режиме делает процесс экономичным по сравнению с лазерной или газовой резкой.

Цифровизация

Цифровизация плазменного производства превращает привычный процесс резки в управляемую цифровую систему. Каждый ЧПУ-станок оснащен сенсорами, которые непрерывно фиксируют состояние оборудования и его рабочие параметры.

Все эти данные объединяются в единую базу, обрабатываются и превращаются в понятные рекомендации:

- Сбор и анализ данных

С ЧПУ-станка в режиме реального времени собирается информация о параметрах обработки: токе резки, расходе газа, скорости перемещения и температуре. Это позволяет понять, какие режимы дают наилучший результат.

- Прогнозирование обслуживания

Система уведомляет о необходимости замены расходников до того, как резкий износ приведет к браку или простою. Это позволяет планировать обслуживание, а не реагировать на поломки.

- Оптимизация процессов

После обработки данных система предлагает оптимальные режимы резки для конкретного типа металла и толщины, что исключает ошибки оператора и экономит материалы.

Интеллектуальные системы

Настоящая революция происходит на уровне интеллекта оборудования. Современные станки способны анализировать и корректировать свою работу в реальном времени.

- На производстве одна из главных проблем — качество металла. Листы часто приходят слегка деформированными, и оператор вынужден тратить время на ручную подгонку. Система технического зрения (машинное, или компьютерное зрение) решает эту задачу. Камера сканирует поверхность и замечает малейшие неровности, а алгоритм мгновенно корректирует G-код. Станок работает по реальным координатам, а не по идеальной модели, в результате сохраняется точность геометрии детали, а металл расходуется эффективно.

- Качество реза напрямую зависит от состояния расходников. Современные системы контроля износа сопел и электродов в реальном времени отслеживают ресурс и качество плазменной струи (по спектру, давлению или напряжению), оповещая оператора при первых признаках деградации. Они также могут автоматически подстраивать параметры резки — ток и скорость — чтобы сохранить точность и ровную кромку до планового обслуживания.

- Программное обеспечение для симуляции превращает подготовку резки в точное моделирование реального процесса. Программа проверяет траекторию и прогнозирует тепловую деформацию, которая может привести к короблению детали. ПО может предложить изменить порядок резки, скорректировать мощность или добавить технологические перемычки. Таким образом, ошибки устраняются заранее — еще до начала производства.

- Цифровизация заходит еще дальше с внедрением больших языковых моделей (с англ. large language models, LLM). Они собирают и анализируют огромные объемы данных из разных участков — от температуры и влажности до уровня подготовки сотрудников. LLM видят связи между десятками факторов и помогают обнаружить скрытые зависимости. На основе анализа они формирует четкие и понятные рекомендации для инженеров и руководителей, превращаясь в надежного консультанта по управлению производством.

Плазменная резка делает намного больше, чем просто ускоряет раскрой. Она трансформирует всю производственную цепочку. Узкое место, которое еще недавно тормозило производство, теперь задает темп всему процессу.

Общая картина эффективности меняется на глазах.

Поэтому вложения в современные плазменные системы — это не просто покупка станка. Это стратегическая инвестиция, которая определяет, насколько ваше предприятие будет конкурентоспособно завтра.

Что дальше? Однозначно — интеграция в цифровую среду. Полная автоматизация раскроя металла даст новые, впечатляющие возможности для оптимизации.