Что такое мастер-модель? Это точный эталон, с которого делают формы для литья изделий из различных материалов. Сегодня для изготовления мастер-моделей и серий изделий используют несколько технологий, и понять, какая лучше, непросто. В нашем материале подробно рассмотрим три популярных метода быстрого прототипирования — 3D-печать, фрезеровку воска и литье в силикон — и поможем принять правильное решение в зависимости от задачи.

3D-печать — цифровая гибкость и скорость

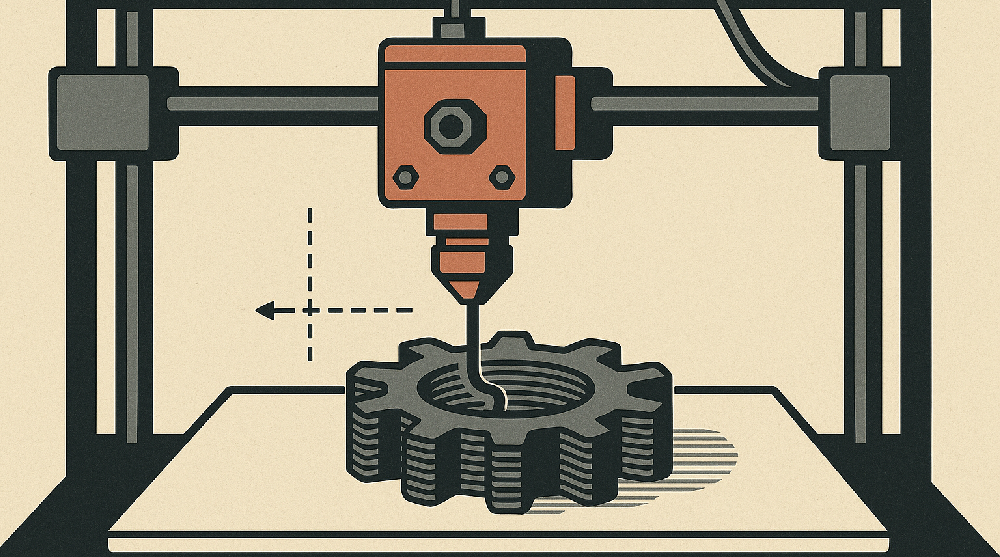

3D-печать работает по аддитивному принципу — материал последовательно наращивается, слой за слоем, точно повторяя форму из 3D-модели, созданной в программе. Это дает возможность печатать сложные конструкции, которые невозможно изготовить никаким другим способом

Ключевые технологии 3D-печати для мастер-моделей:

- SLA (англ. Stereolithography – стереолитография) и DLP (англ. Digital Light Processing – цифровая светодиодная проекция)

Для печати используются жидкие фотополимерные смолы. Это позволяет создавать детали с очень тонкими слоями, что обеспечивает высочайшую детализацию и идеально гладкую поверхность.

Разница между SLA и DLP в скорости: SLA вырисовывает контур лазером по точкам, а DLP проецирует изображение всего слоя сразу, поэтому работает быстрее.

- Плавление в порошковом слое (Powder Bed Fusion): MJF (англ. Multi Jet Fusion – мультиструйная плавка) и SLS (англ. Selective Laser Sintering – выборочное лазерное спекание)

Методы используют мелкодисперсные порошки (чаще всего на основе нейлона). Они формируют прочные, изотропные (в случае SLS) или почти изотропные (MJF) детали. Так как готовый объект «запекается» в массе порошка, можно печатать сложные внутренние элементы и сразу получать функциональные прототипы.

- Material Jetting (PolyJet) – струйная 3D-печать

Технология похожа на работу струйного принтера: жидкие фотополимеры наносятся через множество сопел и сразу же затвердевают под УФ-лампой.

Так можно создавать детали с высочайшей детализацией, комбинируя в процессе печати разные материалы. Например, сделать одну деталь одновременно из эластичного и из твердого пластика.

Плюсы 3D-печати:

- Максимальная свобода геометрии

Можно создавать любые сложные внутренние полости, поднутрения, решетчатые структуры или тонкие стенки, которые невозможно или крайне дорого изготовить фрезеровкой.

- Быстрое получение первой итерации

Процесс не требует подготовки оснастки или написания сложной программы для ЧПУ. Файл готовится за пару часов, и печать начинается сразу, что сокращает циклы проектирования с недель до дней.

- Относительно низкая стоимость при единичном производстве

Платить нужно только за материал и время работы принтера. Важное преимущество — не нужна дорогая пресс-форма. Это делает технологию идеальным решением для мелкосерийного производства и создания уникальных деталей.

- Легкость внесения изменений в цифровую модель

Если в прототипе обнаружился недочет, достаточно внести правку в CAD-файл и тут же отправить на печать новую версию. Это очень ценно на этапе доработки дизайна.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Минусы 3D-печати:

- Может требоваться постобработка

Не всегда модель выходит из принтера готовой к использованию. Для получения глянцевой или идеально гладкой поверхности, особенно в SLA/DLP, необходима шлифовка, полировка или удаление поддерживающих структур.

- Анизотропия механических свойств

В некоторых технологиях прочность детали в месте соединения слоев может быть ниже, чем внутри материала. Это означает, что деталь может расслоиться при высокой нагрузке.

- Ограниченная стойкость некоторых материалов

Многие полимеры, используемые в печати, плохо переносят высокие температуры или длительное воздействие ультрафиолетового излучения. Мастер-модель может стать хрупкой или деформироваться со временем.

- Ступенчатость поверхностей

На изогнутых или диагональных поверхностях остаются видимые следы слоев — так называемый «эффект лестницы». Это следствие послойного построения при 3D-печати. Выраженность ступенчатости зависит от двух факторов: самой технологии (чем тоньше слой, тем меньше ступеньки) и настроек печати (толщины слоя, угла расположения детали). Для достижения зеркальной гладкости, требуемой для литья, в цикл обязательно добавляют финишное шлифование.

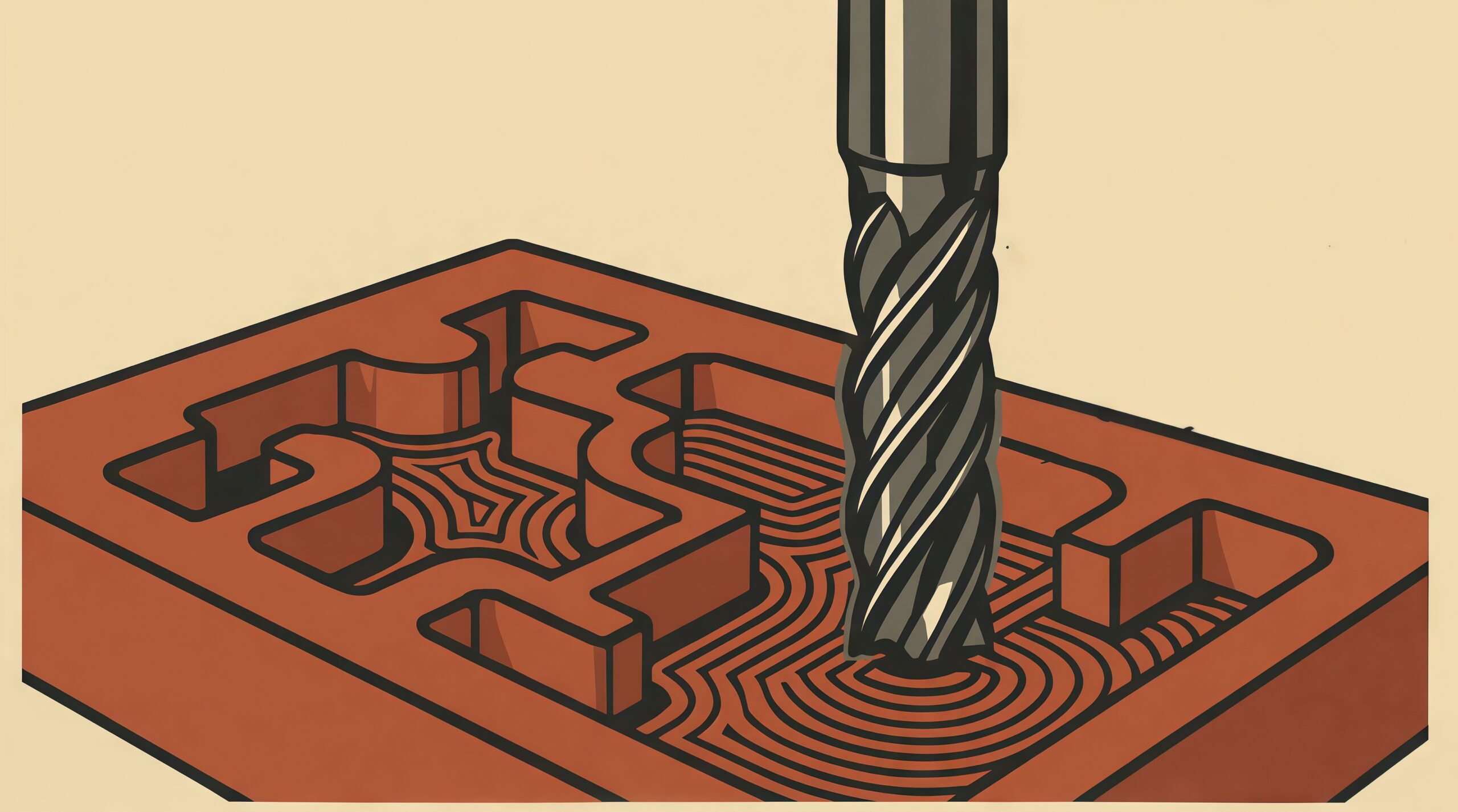

Фрезеровка воска — классика ювелирного и литейного дела

Суть метода: мастер-модель рождается из цельного куска материала. Станок с ЧПУ послойно вытачивает нужную геометрию из восковой заготовки. Компьютер управляет движением фрезы с микронной точностью, обеспечивая идеальное соответствие виртуальной 3D-модели.

Ключевые особенности:

- Используются специальные полимерные воски, которые имеют нужную твердость и пластичность для механической обработки, но при этом образуют хрупкую стружку, которая не забивает инструмент.

- При нагревании воск полностью испаряется или выгорает, не оставляя внутри литейной формы твердого остатка, который мог бы испортить качество отливки.

Плюсы технологии:

- Абсолютно гладкая, глянцевая поверхность без пор.

Механическая обработка дает качество поверхности, которое часто превосходит 3D-печать. Фреза, по сути, полирует воск, оставляя глянцевую поверхность, и доработка практически не требуется.

- Идеально подходит для традиционного литья по выплавляемым моделям.

Воск — материал с предсказуемым поведением при плавлении. Он не расширяется, как некоторые фотополимеры, и полностью выгорает.

- Высокая точность и повторяемость.

Станки с ЧПУ, если они правильно настроены, обеспечивают повторяемость лучше, чем большинство 3D-принтеров. Можно не сомневаться, что каждая следующая модель будет точной копией первой.

- Отличная химическая стойкость и стабильность размеров.

Модельный воск не "плывет" от времени, не усаживается и не деформируется под воздействием комнатной температуры, не вступает в реакцию с обмазочными материалами для литейной формы. Это обеспечивает размерную стабильность модели до момента ее вытопки.

Минусы технологии:

- Ограничения по геометрии.

Фреза не может выточить форму там, где она физически не помещается или не может достичь нужного угла. Сложные поднутрения или замкнутые полости вынуждают технолога разделять модель на несколько частей.

- Высокая стоимость оборудования и необходимость участия оператора-технолога.

Покупка, обслуживание и настройка высокоточного ЧПУ-станка – это большие капиталовложения. Кроме того, для работы оборудования нужен не просто оператор, а квалифицированный технолог-программист, который сможет правильно разработать траектории и режимы резания и контролировать процесс.

- Длительное время на подготовку управляющей программы и саму обработку.

Разработка траекторий для сложных форм занимает значительное время. А сам воск требует деликатной обработки на невысоких подачах, чтобы избежать вибрации и сколов. Как результат, фрезеровка воска занимает гораздо больше времени, чем 3D-печать.

- Риск поломки хрупкой восковой модели.

Воск — хрупкий материал. Тонкостенные элементы модели легко скалываются. Одно неверное движение инструмента, слишком высокая скорость или малейшая вибрация – и работу придется начинать сначала.

Литье в силиконовые формы — когда нужны копии

Вы получили безупречную мастер-модель с помощью 3D-печати или фрезеровки, и теперь нужно запустить пилотную партию. Для этого идеально подходит литье в силиконовые формы — силиконовое формование — надежный и проверенный способ быстро тиражировать прототип.

Сначала мастер-модель помещают в опалубку и заливают жидким силиконом. После застывания силикон разрезают, аккуратно извлекают оригинал, и остается эластичная форма. В нее наливают полиуретановую смолу, при этом процесс проводится в условиях вакуума, чтобы избежать брака из-за пузырьков воздуха. Технология служит для массового производства изделий на основе уже готовой мастер-модели, а не для создания новых прототипов.

Преимущества технологии:

- Быстрый и выгодный способ делать до 50 копий.

Этот подход обеспечивает экономичность тиражирования. Вы делаете дорогую мастер-модель один раз, затем по ней изготавливается силиконовая форма, которая служит основой для производства 10–50 копий.

Каждая последующая отливка в готовую форму занимает мало времени и обходится недорого, так как используются доступные полиуретановые смолы, а участие оператора минимально.

- Точная передача деталей поверхности.

Силикон — невероятно пластичный материал. Он точно повторяет геометрию и фактуру поверхности мастер-модели. Готовые изделия выглядят как финальный продукт и часто не требуют дополнительной механической обработки.

- Разнообразие свойств материалов для отливок.

Современные полиуретановые смолы необычайно разнообразны по физическим свойствам. Можно изготовить деталь, которая имитирует жесткий АБС-пластик, эластичный нейлон или упругий полипропилен. Смолы можно окрашивать в любой цвет, а также получать прозрачные изделия.

Недостатки:

- Требуется первичная мастер-модель.

Для старта работы нужна мастер-модель — ее можно создать на 3D-принтере или фрезерованием. Это дополнительный этап и расходы. Мастер-модель должна быть высокого качества, иначе в дальнейшем вы каждый раз будете копировать ее недостатки.

- Ограниченный срок службы силиконовой формы.

Силикон — органический материал. Он подвержен усадке, старению и механическому износу. Ресурс формы, как правило, ограничен 20–50 заливками, после чего эластичность теряется, и точность падает. Для большей серии потребуется новая форма.

- Двухэтапный процесс — сначала форма, потом отливка.

Силиконовое формование — не одношаговый процесс, как 3D-печать. Сначала нужно изготовить матрицу и только потом можно начинать тиражирование. Это не самый подходящий вариант, если вам нужно всего несколько деталей.

- Риск наличия пор и пузырей в отливках.

Даже при использовании вакуумного оборудования в смоле могут оставаться микроскопические воздушные полости. Особенно это актуально для деталей со сложной геометрией и неравномерной толщиной стенок. Здесь важна внимательность оператора и строгий контроль, чтобы не получить брак.

Сравнительная таблица технологий

Мы сравнили 3D-печать, фрезеровку воска и литье в силикон по важнейшим параметрам, а результаты для удобства поместили в таблице.

| Критерий | Мастер-модель (1 шт.) | Серия копий (до 50 шт.) |

| Стоимость (за ед.) | 3D-печать | Литье в силикон |

| Скорость | 3D-печать | Литье в силикон* |

| Качество поверхности | Фрезеровка воска | Литье в силикон |

| Сложность геометрии | 3D-печать | 3D-печать / Литье в силикон** |

| Материалы (свойства) | 3D-печать | Литье в силикон |

| Тиражеустойчивость | Фрезеровка воска | Литье в силикон |

* Для очень малых серий (3-5 шт.) быстрее 3D-печать. Для средних тиражей (10+ шт.) быстрее и экономичнее использовать литье в силикон.

** Литье в силикон точно копирует сложную форму, созданную на 3D-принтере, поэтому обе технологии эффективны для серии копий до 50 шт.

Нет универсальной технологии — каждая имеет свои преимущества. 3D-печать быстро создает сложные формы, фрезеровка воска дает безупречную поверхность, а силиконовое формование выгодно для небольших серий.

Оптимален гибкий подход под конкретные задачи — комбинировать методы быстрого прототипирования: например, напечатать модель на SLA-принтере, доработать ее и отлить копии в силикон. Это ускоряет цикл разработки и снижает расходы на старте.