Высокая производительность, идеальная кромка и минимум отходов — это база, которую дает современный лазер. Почему волоконные лазеры захватили рынок и как правильно рассчитать TCO установки? Исследуем возможности современных лазерных комплексов — от классических портальных машин до роботизированных систем для 3D-резки. Собрали для вас практические рекомендации по внедрению технологических решений в производство.

Сложно представить современный заготовительный цех без станка лазерной резки. Из инновационной технологии он превратился в базовый инструмент, одинаково востребованный и в малой мастерской, и на гигантском заводе. Традиционные методы вроде механического раскроя или газокислородной резки уступили место лазерному лучу благодаря высокой производительности и стабильному качеству. Даже мощная плазма, о которой рассказывали ранее, хотя и сохраняет позиции в сегменте толстого листа, проигрывает лазеру в точности и чистоте реза.

Этим обзором мы хотим помочь специалистам и производственным менеджерам сформировать системный взгляд на технологию и выбор лазерных комплексов, чтобы внедрять наиболее эффективные решения.

Как работает современная установка лазерной резки

Лазерный луч — это упорядоченный поток фотонов с высокой плотностью энергии. Излучение лазера уникально: оно монохроматично, то есть имеет одну длину волны, и когерентно — волны согласованы. Сегодня в промышленной обработке металлов лидируют волоконные, или иттербиевые, лазеры. Короткая длина волны обеспечивает высокий уровень поглощения даже у таких отражающих материалов, как медь и латунь. Газовые CO2 -лазеры применяются в основном для резки неметаллов, а диодные устройства — для микрообработки и гравировки.

Для инженера важны три параметра лазерной установки: мощность, диаметр пятна в фокусе (фокальное пятно) и качество луча. От мощности зависит, насколько толстый металл можно разрезать, а от плотности энергии — ширина и аккуратность реза, скорость и стабильность процесса.

Если говорить о ключевых факторах выбора лазерного станка, то я бы расставил их именно в такой последовательности: мощность, автоматизация процессов и расширенный функционал, стоимость, пакет регламентного обслуживания (техподдержки), безопасность для оператора, особенности конструкции, подходящие под форм-фактор и задачи производства. Безусловно, тип источника — тоже важный фактор, однако он определяется прежде всего спектром конкретных задач, актуальных для производственника.

На практике используют три основных физических принципа резки лазером:

- Сублимационная резка (испарение)

Требует колоссальной плотности энергии. Применяется редко, в основном при прецизионной резке тонкостенных деталей, где важно мгновенное испарение материала без образования грата.

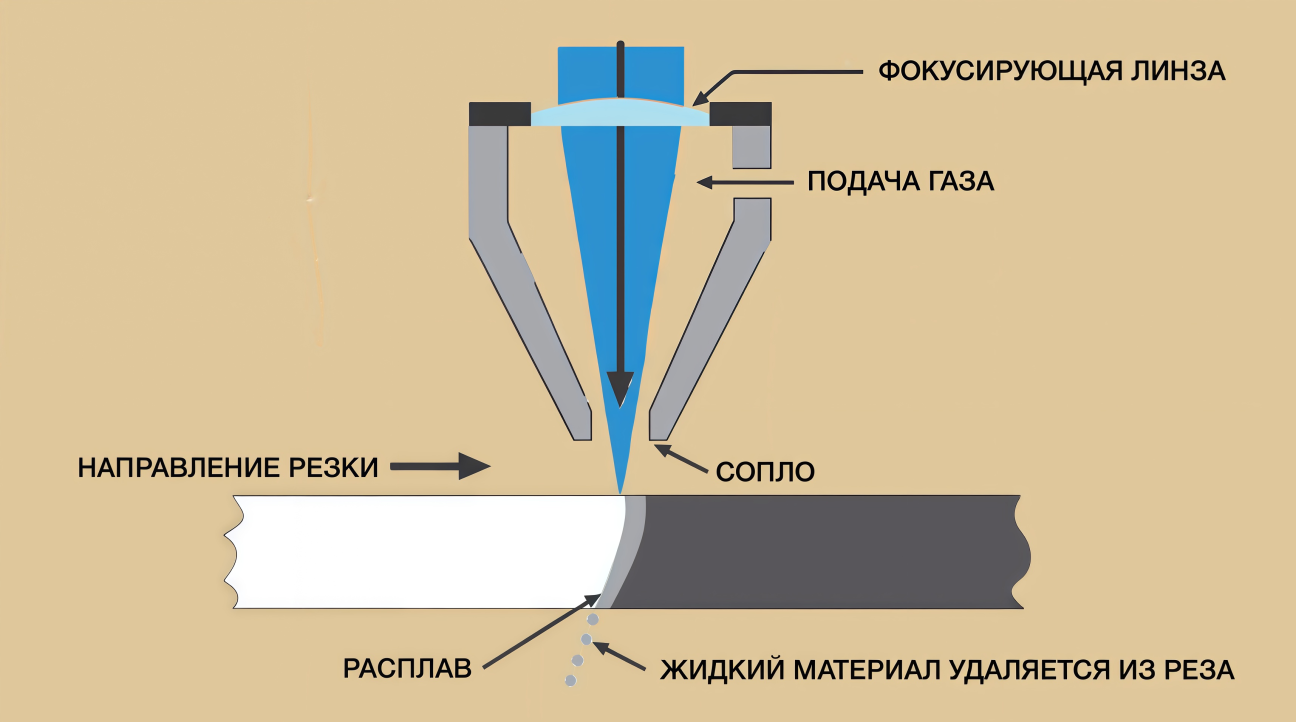

- Лазерно-фузионная резка (плавление с выдуванием)

Основной метод для работы с нержавеющей сталью и алюминием. Процесс идет в среде инертного вспомогательного газа (чаще азота): лазер плавит металл, а струя газа под давлением до 20–25 бар удаляет расплав. Это дает чистый «белый» рез, не требующий дальнейшей мехобработки.

- Кислородная резка (с окислением)

Здесь используется экзотермическая реакция. Кислород не просто выдувает расплав, но и добавляет энергии в зону реза, окисляя металл. Это позволяет «прошивать» большие толщины черного проката на относительно малых мощностях, но на кромке остается слой окалины.

Выбор газа определяет экономику и качество. Резка на азоте незаменима для нержавейки: кромка не окисляется, что важно для адгезии порошковой краски. Кислород выгоден при резке толстой углеродистой стали, но может «пережечь» острые углы. Сжатый воздух после фильтрации и осушки — универсальное решение для средних толщин, которое заметно снижает себестоимость.

Ключевые преимущества и ограничения технологии

В условиях острой конкуренции лазерная резка стала базовым решением для заготовительных участков. Ее ценят за параметры, которые недоступны традиционным методам мехобработки:

- Минимальные допуски и качество кромки

Главное преимущество — высокая повторяемость и качество поверхности реза. Ширина реза и зона термического влияния минимальны, что исключает коробление листа. Отсутствие механического контакта с материалом позволяет работать с тонким и декоративным листом без риска деформации. В результате деталь практически не требует вторичной механической обработки, а края лишены заусенцев.

- Гибкость и отсутствие оснастки

Не нужно инвестировать в дорогостоящие штампы или фрезы. Оператор загружает карту раскроя (нестинг) и запускает процесс без переналадки оборудования. Любой сложный контур вырезается за один установ.

- Автоматизация и производительность

Современное волоконные лазеры легко оснащаются палетными сменщиками и автоматическими загрузчиками. Такая техника режет с огромной скоростью при малых и средних толщинах, превосходя плазменную резку по качеству и координатно-пробивные прессы по возможностям.

- Экономичность

Оптимизированный раскрой (минимум межоперационного припуска) и отсутствие затрат на заточку инструмента экономят бюджет предприятия.

Лазерная резка почти незаменима в условиях производства несерийных изделий или корпусов с нестандартными «углами» и размерами. Говоря метафорой — подходит там, где нужно в результате получить не условно грубо обработанное «зубило», а обтекаемые формы с безупречными гранями, не нуждающимися в дополнительной обработке (полировке). Этим же способом при обработке конструкций из металла можно минимизировать «сварочные деформации». Температуру при подогреве зоны сварки регулировать не надо — параметры регулируются станком.

Но стоит учитывать и специфику эксплуатации лазерных установок:

- Инвестиции и окупаемость

Надежная лазерная установка и периферия — чиллеры, компрессоры, системы фильтрации — обходятся дорого. При низкой загрузке или работе в одну смену окупаемость растягивается на годы.

- Зависимость от качества металла и толщины

Эффективность процесса зависит от состава и плоскостности листа. Если углеродистая сталь режется предсказуемо, то высоколегированные сплавы требуют тонкой настройки оборудования. Цветные металлы — медь или латунь — из-за своей отражающей способности часто «отбивают» луч назад. При работе с ними нужно использовать оборудование с защитой от обратного отражения.

- Расходные материалы и газы

Хотя волоконные лазеры энергоэффективны, значительную часть себестоимости составляет расход вспомогательного газа. Резка на азоте высокого давления — дорогой процесс, который требует либо установки азотной станции, либо постоянной закупки баллонов/моноблоков.

- Требования к персоналу

Лазерная обработка — это высокотехнологичный процесс. Чтобы исключить образование грата и перегрев углов, оператор должен понимать логику процесса и уметь корректировать фокусное расстояние и давление газа в зависимости от партии металла. Ошибка в настройке превращает дорогостоящий лист в металлолом.

- Сервисная поддержка и доступность расходников

Чтобы лазер работал стабильно, мало хорошего оборудования — нужна быстрая реакция сервиса. Замена защитных стекол, линз, сопел и керамических вставок должна быть доступна сразу. Долгое ожидание инженера или деталей может свести на нет выгоду от быстрой резки.

Основные типы оборудования для лазерной резки

Современный рынок предлагает решения под любой бюджет и задачу, от плоского раскроя до объемной резки.

Классификация по типу активной среды

Источник излучения определяет, как лазерный луч будет взаимодействовать с поверхностью.

CO2-лазеры

«Углекислотник» — это проверенная годами классика. Его основа — газовая смесь из углекислого газа, азота и гелия. Через нее пропускают электрический разряд, и молекулы газа начинают излучать фотоны. Луч проходит от излучателя к режущей голове через систему зеркал. Он отражается по пути несколько раз, пока не попадает в фокусирующую линзу.

Для промышленной резки металла обычно используют установки мощностью от 1 до 6 кВт.

За что CO2-лазер до сих пор любят:

- На толщинах 6–15 мм «углекислотник» дает очень ровный, почти зеркальный рез. У него длиннее волна (10.6 мкм), поэтому оплавление краев происходит мягче.

- Такой лазер отлично справляется с акрилом, деревом, пластиком и кожей. Если в цехе нужно работать с разными материалами, это универсальное решение.

- Он проще переносит грязь или ржавчину, чем требовательный волоконник.

Почему они все-таки уходят в прошлое:

- КПД самого источника — около 10%. То есть 90% энергии уходит в тепло. Нужен мощный чиллер, который потребляет много энергии.

- Зеркала загрязняются, тускнеют, их нужно постоянно юстировать — настраивать соосность. Чуть сбилось зеркало — и луч «косит», деталь в брак.

- Установки имеют большой вес и габариты.

- Для работы нужна не только смесь для резки, но и сверхчистые газы для самого лазера, которые стоят недешево.

Волоконные лазеры (Fiber laser)

Излучение в таких установках создается и передается прямо в гибком оптическом волокне, а не в газе. Свет полупроводниковых диодов направляется на активное волокно — происходит диодная накачка. Внутри волокна содержатся редкоземельные элементы, чаще всего иттербий. Они поглощают энергию диодов и сами начинают излучать мощный поток фотонов. Сформированный луч по оптоволокну поступает в режущую голову.

Мощность оборудования подбирают под задачу: от 0.5 кВт для тонких листов до 60 кВт и выше — для металла толщиной 40–50 мм.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Почему технологи любят волоконный лазер:

- КПД достигает 30–40%. Счета за электричество в три раза ниже, чем у CO₂-лазера.

- Компактный корпус — легко впишется в цех любой площади.

- Ресурс диодов накачки — около 100 000 часов. Это годы работы без капитального ремонта.

- На листах до 3–4 мм волоконник быстрее CO2-лазера в 2–3 раза. Он буквально «летает» по листу.

- Благодаря малой длине волны (1.07 мкм), луч хорошо поглощается медью, латунью и алюминием, которые для других лазеров были бы «зеркалом».

Недостатки:

- При резке стали толще 16–20 мм кромка выходит менее гладкой. У CO2-лазера луч длиннее, и он дает более ровный, «стеклянный» срез.

Важное уточнение: Сегодня эта разница сокращается благодаря технологии переменного фокуса (Zoom head) и высокомощным источникам, которые «пробивают» толщину качественнее. - Оптика чувствительна к пыли: одна пылинка под лучом 6 кВт может прожечь дорогую голову.

- Излучение опасно для глаз, поэтому необходимы специальные защитные стекла на станке или закрытый кабинет.

Диодные лазеры прямого действия (Direct diode laser, DDL)

Диодники — это технология, которая сейчас стремительно меняет рынок.

В обычных лазерах диоды используют только для накачки активной среды. В DDL-лазерах принцип иной: множество диодных матриц работает совместно, а специальная оптика объединяет их излучение в концентрированный пучок.

Сегодня промышленные диодные установки закрывают практически все потребности цеха: от 500 Вт для микросварки и маркировки до 20–50 кВт и выше для глубокой сварки и адгезивной наплавки.

Плюсы технологии:

- КПД достигает рекордных 40–50%.

- Диодные источники имеют иную длину волны, чем волоконные, поэтому лучше справляются с резкой цветных металлов — алюминия, меди — и отражающих сталей.

- Конструкция диодника проще, меньше промежуточных звеньев, что повышает надежность и снижает себестоимость производства в долгосрочной перспективе.

Минусы:

- Основная проблема — качество луча (BPP — beam parameter product). Свести свет от сотен диодов в одну идеальную точку сложно. Луч получается «грязноватым» по сравнению с волоконным, что дает более широкую зону термического влияния.

- При работе с тонкими листами (до 2–3 мм) скорость и чистота реза уступают волоконным.

- При выходе из строя части диодов нарушается геометрия луча, а ремонт матрицы в условиях обычного цеха почти невозможен — чаще требуется замена модуля.

Классификация по конструктивному исполнению

Кинематика станка определяет, с какими задачами он справляется лучше всего.

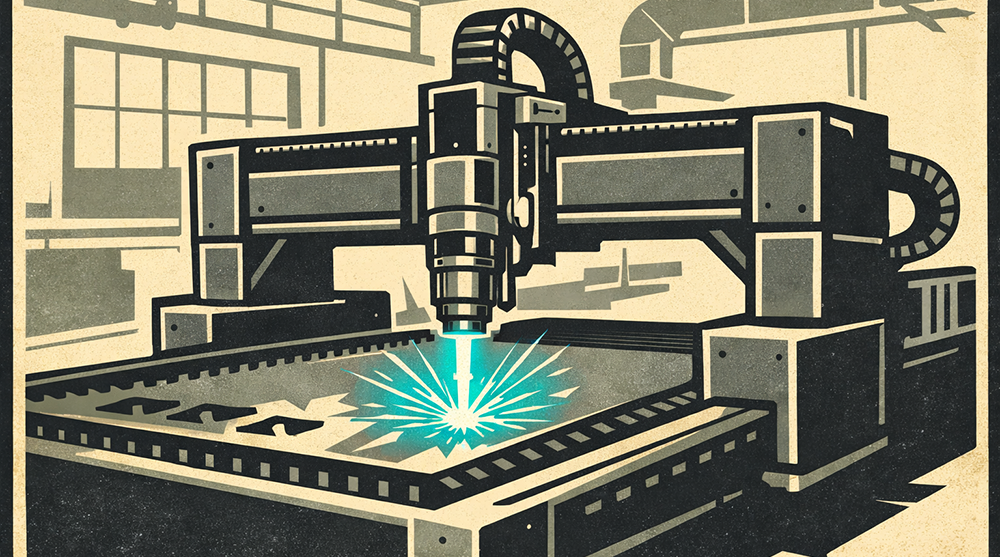

Портальные (консольные) станки

Портальные станки — промышленный стандарт и надежное решение для большинства задач раскроя. Портал движется вдоль длины станка по оси X, а по нему по оси Y перемещается каретка с режущей головкой. Эти станки справляются с крупными листами, но уступают в скорости при работе с мелкими и сложными деталями.

Стационарный стол с подвижной головкой (летающая оптика)

В системах с «летающей оптикой» лист остается на месте, а над ним по осям X и Y перемещается легкая лазерная головка. Такая конструкция обеспечивает высокую точность и скорость прошивки отверстий.

Роботизированные комплексы (3D-лазерная резка)

Роботизированные установки используют 6-осевые руки-манипуляторы, чтобы подводить луч к детали под любым углом. Это особенно важно при обработке сложных 3D-форм и кузовных элементов. Главное преимущество — точность. Минус — сложное программирование траектории движения.

Гибридные установки

Это станок, который умеет делать две или более принципиально разные операции за один установ детали. Лазерная резка здесь может дополняться механической обработкой, сваркой или наплавкой. Вы получаете готовую деталь на выходе.

Современные лазерные системы решают любые задачи — от быстрого раскроя тонкого металла до точной 3D-обработки на роботизированных комплексах. Основные тенденции — рост эффективности и полная автоматизация, что делает лазерную установку выгодным активом предприятия.

Критерии выбора оборудования и тенденции рынка

Рынок предлагает невероятное разнообразие лазерных установок. Важно учесть физику производства и выбрать гибкую платформу, которая сможет адаптироваться под запросы завтрашнего дня.

Что учитывать при выборе станка?

Материал и его толщина

Если вы работаете с листовым металлом толщиной 1–6 мм, оптимальным решением будет волоконный источник средней мощности — он энергоэффективнее и стабильнее CO₂-лазеров, уверенно справляется со сталью и цветными сплавами. Но когда в заказах появляется прокат 15–20 мм, требования растут: нужна большая мощность, точная настройка газовой схемы и подачи, чтобы сохранить чистоту реза и экономику процесса.

Требуемая точность и качество

Когда важна точность и повторяемость, значение имеет не мощность луча, а качество механики и системы управления. От направляющих, портальной кинематики и сервоприводов зависит стабильность движения, а система ЧПУ отвечает за то, как станок проходит участки с мелкими отверстиями и частыми переходами. Надежная механика позволяет удерживать форму и размер деталей при ускорениях, что особенно важно для сложных или тонкостенных конструкций.

Габариты заготовок

Планируя производство, стоит заранее подумать о размере заготовок. От этого зависит, каким будет рабочий стол — а это важный момент. Пока форматы невелики, компактный станок кажется выгодным решением. Но стоит перейти на крупные листы — и начинаются трудности: макет раскроя приходится делить на части, заново фиксировать металл, тратить время на переналадку. Большой стол дает больше пространства для гибкости: детали можно расположить плотнее, рациональнее использовать обрезки и сократить отходы.

Производительность

Современная лазерная резка — это скорость, точность и полная слаженность всех этапов: от подачи листа до складирования готовых деталей. Автоматизированные системы загрузки, башенные склады и роботизированные решения для сортировки освобождают оператора от рутины и делают производственный цикл непрерывным.

Высокие ускорения по осям и оптимизированные траектории движения режущей головы в ЧПУ сокращают холостые перемещения, а автоматизация позволяет оборудованию работать в режиме 24/7.

Это обеспечивает заметный рост выпуска продукции за счет четкой организации ночных смен, исключения человеческого фактора и стабильного ритма работы без авралов.

Бюджет и TCO (Total cost of ownership — совокупная стоимость владения)

Сравнивать и выбирать лазерные установки стоит не только по стоимости в коммерческом предложении. На себестоимость погонного метра реза влияют КПД источника, энергоэффективность системы охлаждения, доступность сервисной поддержки и стоимость расходников. Современные волоконные системы с КПД до 40% потребляют значительно меньше энергии, реже уходят в технологический простой и годами держат качество луча.

Поэтому два станка с одинаковой ценой на старте через пару лет могут показывать разную рентабельность: один продолжает экономить на эксплуатационных расходах, другой — требует постоянных вложений в юстировку или ремонт. В итоге реальная выгода оценивается по совокупной стоимости владения на всей дистанции эксплуатации.

Актуальные тренды развития

Рост мощности и надежности волоконных лазеров

С развитием технологий волоконные лазеры продолжают наращивать мощность и уверенно осваивают сегмент толстого металла. Там, где раньше безоговорочно царила плазменная или газовая резка, теперь все чаще выбирают лазер за точность, чистоту кромки и минимальное тепловое воздействие.

«Умное» производство

Рынок переходит к «умным» цехам, где все оборудование объединено в общую цифровую сеть.

Каждый станок передает статистику по резу, простоям и качеству деталей в MES‑систему. IoT‑датчики фиксируют изменения нагрузки, температуры и вибрации узлов в реальном времени.

Предиктивная аналитика заранее предупреждает о рисках и позволяет спланировать сервис без остановки линии.

В результате производство становится управляемым и предсказуемым — без сюрпризов и простоев.

Экологичность

Экологичные технологии — больше не абстрактные темы. Энергоэффективные источники, рециркуляция технологических газов, замкнутые контуры охлаждения снижают счета за ресурсы и одновременно уменьшают углеродный след.

Гибридизация

Гибридные обрабатывающие центры — новый этап автоматизации в машиностроении. В едином рабочем пространстве объединяются лазерная резка, фрезерный шпиндель и аддитивный модуль. Такая установка позволяет реализовать замкнутый цикл: от лазерного раскроя до финишной обработки. Сложные детали изготавливаются за один установ, что гарантирует высокую чистоту кромки и точность геометрических параметров. Производство становится эффективнее: не нужно перемещать заготовки между участками, тратить время на переналадку и выполнять ручные операции. Гибридный принцип превращает листовой металл в готовое изделие с минимальным участием человека.

Сегодня выбор оборудования — это инженерная задача: соединить технологию обработки, материалы, цифровую интеграцию и экологические требования в одно устойчивое решение, которое будет стабильно обеспечивать качество многие годы.

Типичные ошибки — это неправильный выбор лазерного станка под конкретную задачу. Сегодня есть выбор и разные технические характеристики оборудования, определяющие его возможности. Ответственный руководитель перед приобретением оборудования не манкирует техническими консультациями своих и сторонних экспертов, а заинтересованный поставщик, как правило, предлагает услугу тестового диагностирования.

Лазерная резка из инновации превратилась в стандарт современного заготовительного производства. Сегодня это самый надежный и быстрый способ фигурного раскроя, который обеспечивает высокую рентабельность.

Результат зависит от правильного подбора режимов под материал и толщину. Универсальных систем нет — только оптимальный выбор конфигурации оборудования под конкретные задачи. В ближайшее время искусственный интеллект и роботизация сделают лазерную обработку еще совершеннее.