Выбор лазерного станка — это всегда поиск баланса между производительностью, качеством и конечной стоимостью детали. Какой агрегат обеспечит максимальную рентабельность? Что выбрать для резки и тонкого, и толстого металла? На что обратить внимание при работе с медью, латунью или титаном?

В этой статье мы системно разберем эти вопросы. Вы получите четкие критерии для выбора, которые помогут избежать типичных проблем: неровных кромок, оплавления или непропалов. Материал будет полезен как технологам и инженерам, отвечающим за результат, так и специалистам по закупкам, оценивающим инвестиции в оборудование.

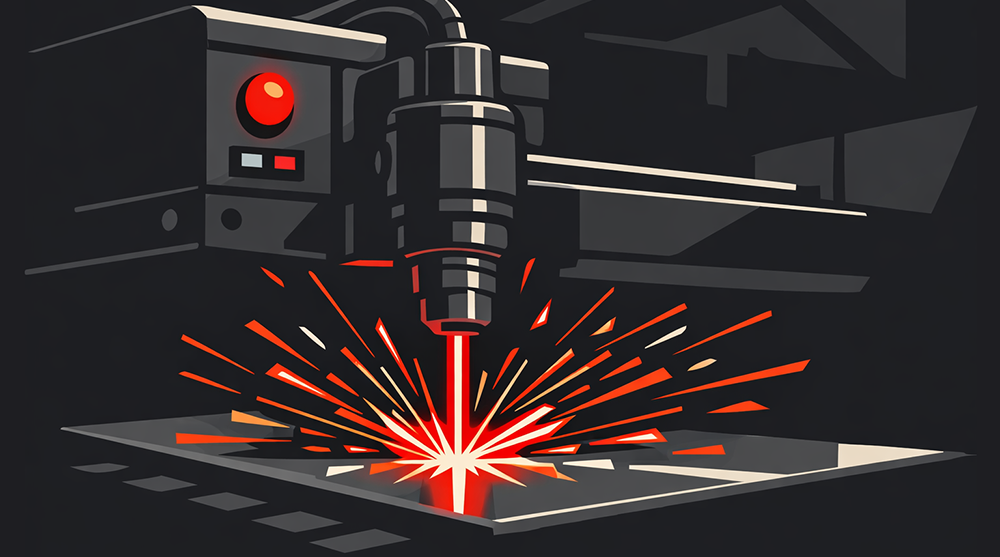

Лазерная резка — это технологический фундамент для множества отраслей: от точного машиностроения и аэрокосмической сферы до производства мебели и ювелирных изделий. Для технолога ключевой шаг — глубоко понять принципы работы разных типов лазеров. Это знание напрямую влияет на скорость, качество и возможность изготовления сложных деталей с минимальными допусками.

При этом важно трезво оценивать возможности технологии. Неверный выбор типа лазера или режимов резки ведет к производственному браку, а ошибки в расчете экономики — к тому, что дорогостоящее оборудование не выйдет на окупаемость.

В этой статье мы систематизируем информацию, чтобы помочь вам сделать осознанный выбор. Мы проведем сравнительный анализ трех основных технологий лазерной резки, объясним принципы их работы и границы применения. Отдельно разберем, как подбирать параметры для тонкостенных и толстолистовых заготовок. Этот материал даст вам практическую основу для оптимальной настройки процессов и снижения себестоимости выпускаемой продукции.

Сравниваем три вида лазерной резки

Технологи при выборе лазера обращают внимание на качество реза, себестоимость операции и спектр задач, которые лазер сможет решить. От этих параметров зависит, какой лазер выбрать — CO₂, волоконный и дисковой.

Газовые CO₂‑лазеры

Принцип работы. В основе CO₂-лазерного источника лежит газоразрядная трубка. Ее ключевой элемент — смесь углекислого газа, азота и гелия. При подаче высокого напряжения в этой среде создается электрический разряд, который возбуждает молекулы газа. В результате генерируется лазерный луч с характерной длиной волны — 10,6 микрометра.

Именно эта физическая особенность делает CO₂-лазеры особенно эффективными для резки толстых заготовок, начиная от 5–6 мм. Длинная волна оптимально поглощается материалом, обеспечивая стабильный и глубокий рез.

Где используются. Этот тип лазера — надежное решение для задач, где критично качество кромки. Если вам необходимо раскроить стальной лист толщиной 8–10 мм или изготовить деталь из латуни, CO₂-лазер обеспечит чистый рез без зазубрин и выраженного оплавления краев.

Главное технологическое преимущество CO₂-лазеров — их универсальность. Они успешно применяются как в металло-, так и в деревообработке: от резки бронзовых заготовок до раскроя фанерных панелей для мебели. Эта же универсальность делает их отличным инструментом для гравировки, позволяя наносить четкие узоры на кожу, резину и камень.

С точки зрения экономики, CO₂-лазеры обладают привлекательной ценой входа по сравнению с волоконными и дисковыми аналогами. Их быстрая окупаемость достигается за счет высокой стабильности процесса, что особенно выгодно при серийном и крупносерийном производстве.

Ограничения. Во-первых, это габариты. Из-за сложной системы зеркал, формирующей и направляющей луч, такое оборудование требует значительной производственной площади.

Во-вторых, их энергоэффективность (КПД) составляет около 10–15%, что ниже, чем у современных альтернатив. Это напрямую влияет на уровень энергопотребления.

В-третьих, эксплуатация требует регулярного обслуживания. С определенной периодичностью необходимо заменять газовые смеси в резонаторе, проводить чистку оптики и контролировать юстировку — точность совмещения оптических элементов.

Также CO₂-лазеры имеют ограничения по материалам. Их длина волны (10,6 мкм) плохо подходит для обработки тонкой фольги и многих полимеров — рез может быть нестабильным или материал будет просто не резаться, а плавиться.

Волоконные лазеры

Принцип работы. В основе волоконного лазера — иной, более компактный принцип генерации луча. Его сердце — активная среда в виде специального оптоволокна, «легированного» редкоземельными элементами. Энергия для накачки поступает от мощных диодных излучателей — по сути, аналогов промышленных светодиодов.

Диодная накачка возбуждает атомы в волокне, что приводит к генерации лазерного излучения непосредственно внутри него. Полученный луч обладает высокой когерентностью — все его световые волны синхронизированы по фазе и частоте. Ключевое технологическое преимущество — длина волны, составляющая около 1,07 мкм.

Именно эта короткая длина волны оптимальна для обработки металлов. Большинство из них эффективно поглощает такое излучение, что обеспечивает быстрое и локальное нагревание материала до температуры плавления или испарения.

Где используются. Высокая когерентность луча — это то, что делает волоконные лазеры по-настоящему универсальным инструментом. Их эффективный рабочий диапазон простирается от изготовления микроскопических деталей для прецизионной механики до раскроя крупногабаритных металлических панелей.

В сравнении с CO₂-лазерами, волоконные демонстрируют значительно более высокую скорость резки тонкого и среднего металла. Они также эффективнее справляются с «сложными» для лазерной обработки материалами, такими как медь и латунь.

Особого внимания заслуживает импульсный режим. В нем луч работает короткими, контролируемыми вспышками высокой мощности, что позволяет буквально «испарять» материал микрон за микроном. Это минимизирует тепловое воздействие на заготовку, предотвращая деформации. Данная особенность открывает возможности для ювелирной обработки — например, для создания ажурных узоров на золоте без риска прожига.

Экономические и эксплуатационные преимущества очевидны: КПД свыше 30% снижает энергопотребление, а простая конструкция без сложной газовой оптики сводит затраты на обслуживание к минимуму. Именно сочетание технологического превосходства, компактности и высокой рентабельности сделало волоконные лазеры отраслевым стандартом для обработки листового металла.

Ограничения. Превосходство волоконного лазера не абсолютно, и его важно соотносить с конкретной задачей. При резке толстых стальных заготовок, начиная с 15–20 мм, качество кромки на выходе может снижаться — могут появляться микронеровности. Если требования чертежа исключают такую шероховатость, это потребует дополнительной механической доработки.

Для таких задач с толстым металлом, где критична чистота реза, традиционным и проверенным решением остается CO₂-лазер. Таким образом, волоконные лазеры оптимальны для работы с тонким и средним листовым металлом толщиной примерно до 15 мм, где они раскрывают свои ключевые преимущества в скорости и эффективности.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

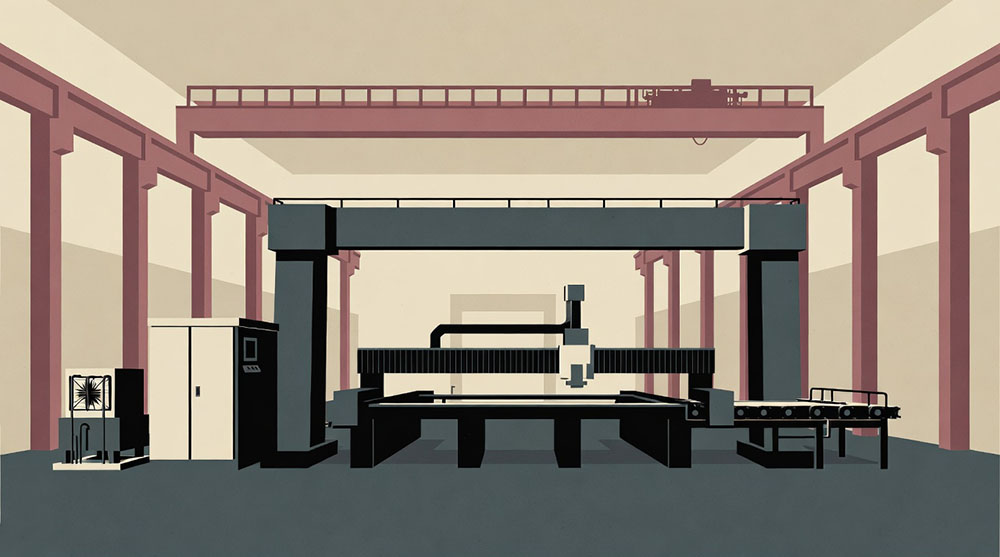

Дисковые лазеры

Принцип работы. В дисковых лазерах, в отличие от волоконных, активной средой служит не волокно, а компактный твердотельный диск, возбуждаемый диодной накачкой. Сгенерированный в диске луч затем проходит усиление через специальный световод.

Принципиальное технологическое отличие заключается в конструкции самого диска. Его геометрия работает как эффективный теплоотвод, что позволяет более интенсивно рассеивать тепловую нагрузку. Это дает ключевое преимущество: возможность наращивания пиковой мощности лазера без риска перегрева и потери стабильности луча, что напрямую влияет на качество и скорость обработки.

Где используются. Дисковые лазеры обеспечивают качество обработки, соответствующее самым строгим отраслевым стандартам. Они позволяют получать идеально гладкие кромки на деталях для авиадвигателей и выполнять сварные швы высочайшей чистоты для кузовов премиальных автомобилей.

В аэрокосмической сфере эта технология стала ключевой для обработки титана, где требуется исключительная точность и сохранение механических свойств материала. Дисковый лазер гарантирует рез и сварку без микротрещин и пор.

В автопроме технология отвечает на вызовы современного производства: сварка разнородных материалов, таких как высокопрочные стали и алюминиевые сплавы, с минимальной деформацией; прецизионная резка сложных контуров; и нанесение долговечной маркировки.

Ограничения. Высокая технологическая сложность и стоимость производства активных элементов делают дисковые лазеры наиболее дорогостоящим решением в этом сегменте. Как следствие, они экономически оправданы в первую очередь для крупных промышленных предприятий, выпускающих высокоответственные детали, где их преимущества раскрываются полностью. Для небольших мастерских это оборудование, как правило, остается недоступным.

Мы используем лазерные станки для высокоточной подготовки металлоконструкций. Например, на площадке в Тульской области наряду с тремя установками газо-плазменной резки в конце 2025 года был установлен волоконный 20-киловаттный лазер. Такая мощность выбрана для обработки листовых деталей толщиной от 1 до 50 мм, что критически важно для строительных металлоконструкций: с менее мощным источником диапазон толщин был бы уже. Новый станок выполняет программы в четыре раза быстрее плазменных аналогов и гарантирует идеальное соответствие деталей заданным параметрам.

Настройка оборудования ведется с использованием таблиц от производителя лазерной головки: специалисты выбирают исходные режимы, изготавливают опытный образец и, если качество реза не устраивает, корректируют параметры до достижения необходимого результата.

Какой лазер выбрать

Выбор технологии лазерной резки определяется, в первую очередь, типом обрабатываемых материалов и поставленными задачами.

- CO₂-лазеры остаются оптимальным решением для резки толстостенных заготовок и для универсальной гравировки неметаллов.

- Дисковые лазеры — это специализированный инструмент для отраслей с высочайшими требованиями, таких как аэрокосмическая и медицинская промышленность.

- Волоконные лазеры занимают доминирующее положение для большинства производств. Их универсальность, высокая энергоэффективность и компактность делают их подходящим выбором для невероятно широкого спектра применений — от ювелирной мастерской до цеха судостроительного завода.

Разбираемся в настройках

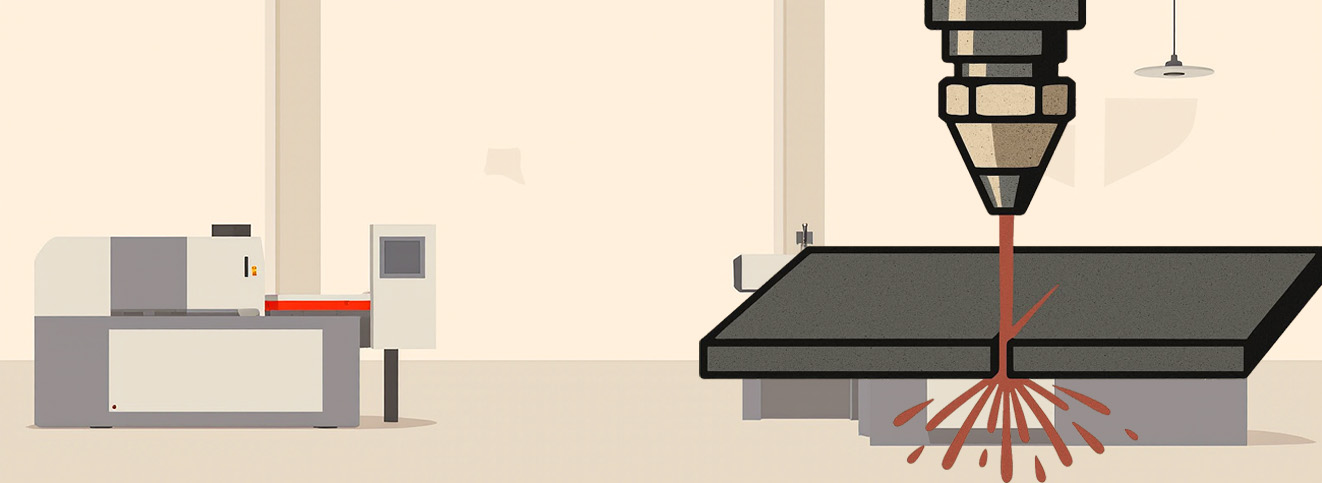

Лазерный станок — это инструмент высокой точности, способный создавать из листового металла сложные детали. Однако его потенциал раскрывается только при грамотной настройке. Ошибки в позиционировании сопла или выборе фокусного расстояния приводят к браку: оплавленным кромкам или непропалам. Рассмотрим основные параметры, которые требуют вашего внимания для получения стабильного результата.

Мощность. Настройка мощности лазера напрямую зависит от задачи. Для резки толстых материалов, таких как стальная плита, требуется высокая средняя мощность. Это обеспечивает стабильное плавление металла по всей глубине реза. Недостаток мощности приведет к неровной, рваной кромке.

Для работы с тонкими или сложными материалами (медь, латунь) оптимален импульсный режим с пиковой мощностью. Короткие мощные вспышки локально испаряют материал, формируя чистую и ровную кромку. Непрерывный луч на полной мощности вызовет перегрев, оплавление и «скачки», что критично для прецизионных отраслей вроде ювелирного дела или электроники.

Частота импульсов. Выбор режима работы лазера — ключевой параметр для качества обработки.

Непрерывный режим подходит для стабильного реза средних и толстых листов, обеспечивая равномерное тепловое воздействие.

Импульсный режим минимизирует нагрев, что критично для тонких материалов. Высокая частота импульсов (десятки кГц) обеспечивает гладкие кромки без деформации — например, при резке медной фольги для электроники. Низкая же частота (сотни-тысячи Гц) позволяет каждому импульсу передать больше энергии, что эффективно для глубокого провара в толстом металле.

Скорость реза. Скорость резки — параметр, требующий точного баланса. Слишком высокая скорость приводит к непропалам, так как луч не успевает проплавить материал на полную глубину. Слишком низкая — вызывает перегрев, оплавление кромки и образование грата.

Оптимальная скорость определяется совокупностью факторов: установленной мощностью лазера, толщиной и, что особенно важно, типом материала. К примеру, алюминий допускает высокую скорость обработки, в то время как для титановых сплавов ее необходимо снижать, чтобы предотвратить образование термических трещин.

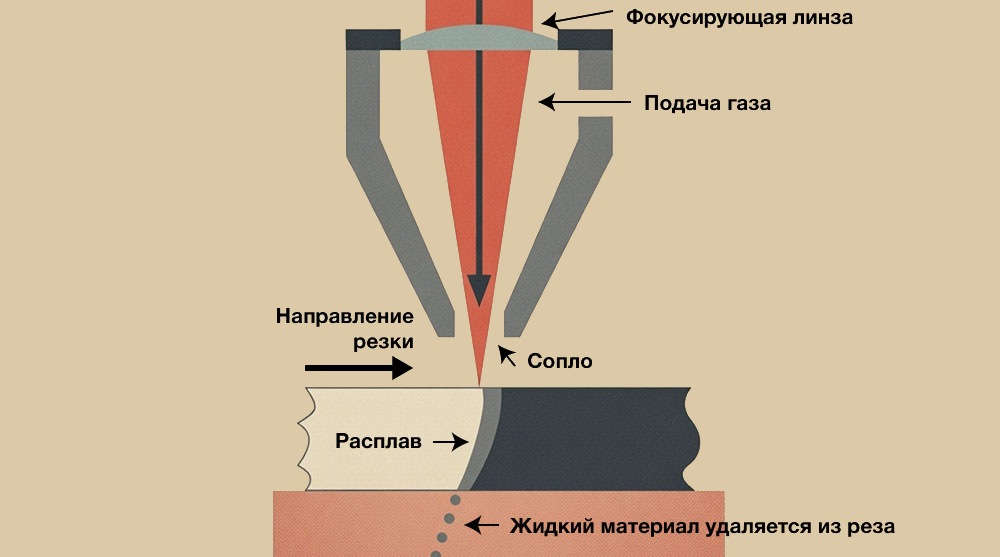

Вспомогательный газ. Выбор газа-ассистента напрямую влияет на качество реза, скорость и себестоимость процесса.

- Кислород (O₂) используется для резки толстой углеродистой стали. Он вступает в экзотермическую реакцию, значительно ускоряя процесс, но оставляет окисленную кромку. Точный контроль давления здесь критичен для баланса между скоростью и качеством. Это оптимальный выбор для конструкционных элементов, где приоритетом является производительность.

- Азот (N₂) необходим для получения чистых, неокисленных кромок на нержавеющей стали и алюминии, сохраняя их коррозионную стойкость и внешний вид. Он действует как инертный защитный газ, но требует высокого давления для эффективного выдува расплава.

- Сжатый воздух — экономичное решение для резки тонких листов или неметаллов (дерево, акрил), где требования к качеству кромки не столь высоки.

Допустим, вы изготавливаете детали для пищевого оборудования из нержавеющей стали. Вам подойдет азот с высоким давлением: он сохранит гигиеничность поверхности и убережет от коррозии. А если нужно раскроить лист углеродистой стали 15 мм для каркаса теплицы, выбирайте кислород с умеренным давлением. Вы получите быстрый рез, а окисленную кромку закроет краска. Для жетончиков из стали 2 мм или сувенирных фигурок из акрила хватит и воздуха.

Фокусное расстояние. Выбор фокусного расстояния линзы определяет распределение энергии луча.

Короткофокусная линза концентрирует мощность в минимальном пятне, создавая высокую плотность энергии. Это идеально для прецизионных операций: тонкого реза (например, ажурного орнамента) или сверхточной гравировки.

Длиннофокусная линза «растягивает» фокусную зону, что позволяет лучу эффективно работать по всей глубине толстой заготовки. Это обеспечивает стабильный рез вглубь материала (например, при раскрое плит толщиной от 10 мм), хотя с некоторым снижением аккуратности кромки.

Положение фокуса. Положение фокуса относительно поверхности материала — это тонкая настройка, определяющая характер реза.

- Фокус на поверхности обеспечивает максимальную концентрацию энергии, давая чистый, острый рез с минимальной зоной термического влияния. Это оптимально для декоративных или ответственных деталей, не требующих последующей обработки.

- Фокус ниже поверхности (с положительным смещением) создает более широкую фокусную зону внутри материала. Это обеспечивает стабильный разделительный рез через толщу, пусть и с более шероховатой кромкой. Режим выбирают для заготовок под последующую сварку или механическую обработку, где приоритет — надежность и скорость.

- Фокус выше поверхности (отрицательное смещение) приводит к умышленному расфокусированию луча. Это вызывает контролируемое образование окалины, что полезно, например, при кислородной резке толстой стали для ускорения процесса, так как окалину затем удаляют механически.

Выбираем и настраиваем лазер под типовые задачи

Нет плохих лазеров. Есть лазеры, не подходящие для решения вашей задачи.

Резка тонкой (<3 мм) нержавеющей стали под сварку

Резка 2-мм нержавеющей стали для ответственных изделий (пищевая или медицинская промышленность) требует получения идеально чистой кромки без следов окисления. Технологически это достигается комплексным подходом.

Волоконный лазер подходит как нельзя лучше, так как нержавейка оптимально поглощает его луч. Для работы следует установить высокочастотный импульсный режим — он обеспечит точное локальное воздействие, сводя к минимуму нагрев заготовки. В качестве вспомогательного газа необходим азот под высоким давлением: он защитит зону реза от окисления и эффективно удалит расплав. Положение фокуса при этом следует выставить на поверхности материала или чуть ниже нее, чтобы добиться максимально концентрированного и острого реза.

Такая комбинация параметров гарантирует гладкую, блестящую кромку, полностью готовую к последующей сварке без трудоемкой дополнительной обработки.

Резка толстой (15-20 мм) конструкционной стали

Резка толстостенных конструкционных плит требует технологии, способной обеспечить полный и стабильный проплав. Для этой задачи можно использовать мощный волоконный или CO₂-лазер.

Оптимальным режимом работы будет непрерывный или низкочастотный импульсный — оба варианта обеспечивают глубокое и контролируемое проникновение луча. В качестве вспомогательного газа необходим кислород, чья экзотермическая реакция со сталью значительно ускоряет процесс. Ключевым моментом является точная настройка давления газа для баланса между скоростью и чистотой реза. Фокусное расстояние при этом следует сместить глубоко внутрь материала, чтобы луч работал по всей его толщине.

Этот подход позволяет получить надежный срез, полностью подготовленный для последующей сборки, сварки или механической обработки в несущей конструкции.

Резка меди или латуни

Медь и латунь представляют сложность для лазерной резки из-за их высокой отражательной способности. Стандартные режимы здесь неэффективны — луч просто отражается от поверхности. Успешная обработка требует специализированного подхода.

Необходим мощный волоконный лазер, работающий в импульсном режиме с высокой пиковой мощностью. Это позволяет мгновенно испарять материал, преодолевая его отражающие свойства и обеспечивая чистый рез. В качестве вспомогательного газа используется азот, который защищает кромку от окисления.

Обязательное условие — оборудование, оснащенное системой защиты от обратного отражения. Она включает специальную оптику, датчики и программные алгоритмы, которые предотвращают повреждение лазерного источника отраженным излучением.

Параметры лазера важнее самого лазера

Важно понимать, что не существует универсального лазерного станка. CO₂-лазеры оптимальны для толстых материалов и гравировки, волоконные — универсальный выбор для большинства задач по металлу, а дисковые обеспечивают прецизионное качество в высокотехнологичных отраслях.

Однако важно не только выбрать тип лазера, но и грамотно настроить параметры. Именно точный подбор мощности, частоты, газа и фокуса позволяет получать безупречное качество реза, минимизировать брак и браться за сложные проекты.

Сегодня процесс настройки становится проще благодаря развитию технологий. Появляются гибридные станки, сочетающие лазерную резку с другими методами обработки. Кроме того, интеграция искусственного интеллекта позволяет автоматически подбирать оптимальные режимы под конкретную задачу. В перспективе это сократит рутинную работу инженеров до корректировок, позволяя сосредоточиться на решении сложных технологических задач.