Лазерная сварка — это высокоточная «хирургия» металла, где луч света, сфокусированный в точку, создает сверхпрочные швы с минимальным нагревом. Она незаменима там, где важна микронная точность и отсутствие деформаций: при производстве аккумуляторов для электромобилей, титановых имплантов, авиационных компонентов и микроэлектроники. В статье разбираем, как работает технология, в чем ее ключевые преимущества перед дуговой сваркой, какие у нее есть ограничения и как контролировать качество идеального шва.

Представьте мир, где малейшая ошибка при сварке может стоить миллионы: отвалившееся шасси самолета, треснувший корпус имплантата или взорвавшийся аккумулятор электромобиля. В металлообработке цена неточности — угроза жизни и колоссальные убытки.

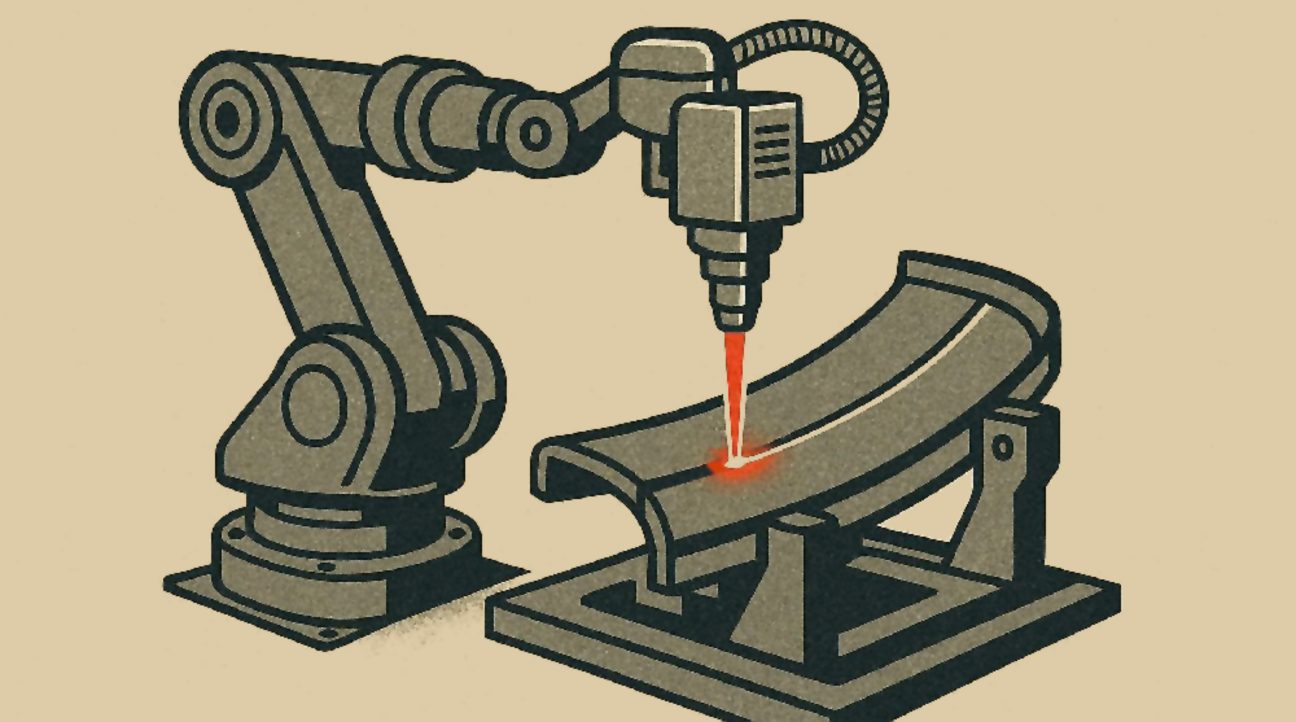

Как же добиться идеальной прочности соединения без единого изъяна? Решение заключено в луче света. Лазерная сварка превратила процесс соединения металлов в подобие хирургической операции: с микронной точностью, минимальным воздействием на материал и предсказуемым результатом.

Лазер — это прорыв

Если сравнивать методы сварки, то:

- дуговая сварка — мощная, но не слишком аккуратная: справляется с толстыми деталями, но оставляет грубоватые швы и следы перегрева;

- контактная сварка — надежная, но «бесцеремонная»: крепко соединяет металл, не заботясь о внешнем виде стыка;

- лазерная сварка — точная и деликатная: создает аккуратные, почти незаметные швы даже на тонких материалах.

Главное преимущество лазера — в концентрированной энергии. Луч фокусируется в точке размером с булавочную головку, плавя металл без нагрева окружающих участков. Это как если бы вы могли вскипятить воду в чайной ложке, не нагревая саму ложку.

Как это работает

В основе процесса — принцип, знакомый каждому с детства: увеличительное стекло, фокусирующее солнечный свет. Только вместо стекла — сложная оптическая система, а вместо солнца — мощный лазерный генератор.

Оператор задает три ключевых параметра:

- мощность луча (насколько интенсивно плавить металл);

- скорость движения (как быстро вести «световую кисть»);

- фокусное расстояние (какой толщины «линию» рисовать).

Автоматика следит за стабильностью луча, а в результате получается идеально ровный шов, который часто даже не требует дополнительной обработки.

Где используется лазер

Автомобилестроение. Десятки тонких металлических листов, соединенных в сложную конструкцию. Лазерный луч аккуратно «прошивает» их, не деформируя соседние участки. Особенно важен лазер при производстве электромобилей — он создает герметичные швы в аккумуляторных блоках, где недопустим даже малейший перегрев.

Аэрокосмическая отрасль. Здесь лазерная сварка соединяет детали двигателей и топливных систем так, что шов почти не добавляет массы, но выдерживает колоссальные нагрузки. Например, при изготовлении турбинных лопаток лазер создает соединения, способные работать при экстремальных температурах и давлениях.

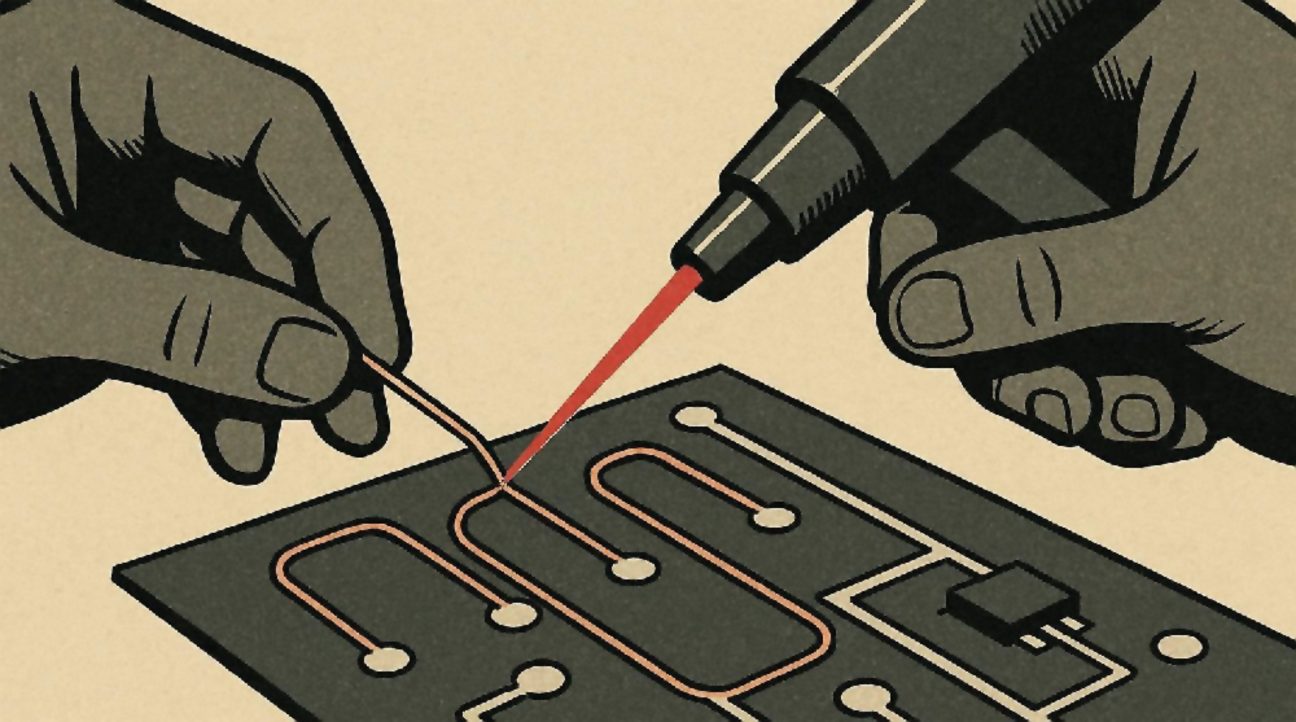

Микроэлектроника. Попробуйте соединить контакты толщиной с человеческий волос! Лазерная сварка справляется с этой задачей, создавая микроскопические соединения в микросхемах. Без нее было бы невозможно производство современных смартфонов и компьютеров.

Медицина. Импланты и хирургические инструменты требуют идеальной чистоты шва и биосовместимости. Лазерный луч создает соединения, которые годами служат внутри человеческого тела, не вызывая отторжения. На заводах по производству кардиостимуляторов лазер соединяет титановые корпуса устройств — шов получается настолько тонким и ровным, что его почти не видно.

Тяжелое машиностроение. Когда нужно соединить высокоточные узлы, где недопустимы деформации или остаточные напряжения, лазер становится единственным решением. Например, при производстве турбинных лопаток газотурбинных установок, корпусов реакторов и емкостей высокого давления, узлов гидравлических систем.

Принцип работы и основные типы лазерной сварки

Воздействие лазера на металл простыми словами: концентрированный световой поток передает металлу столько энергии, что тот мгновенно переходит в жидкое состояние.

Как это происходит на физическом уровне

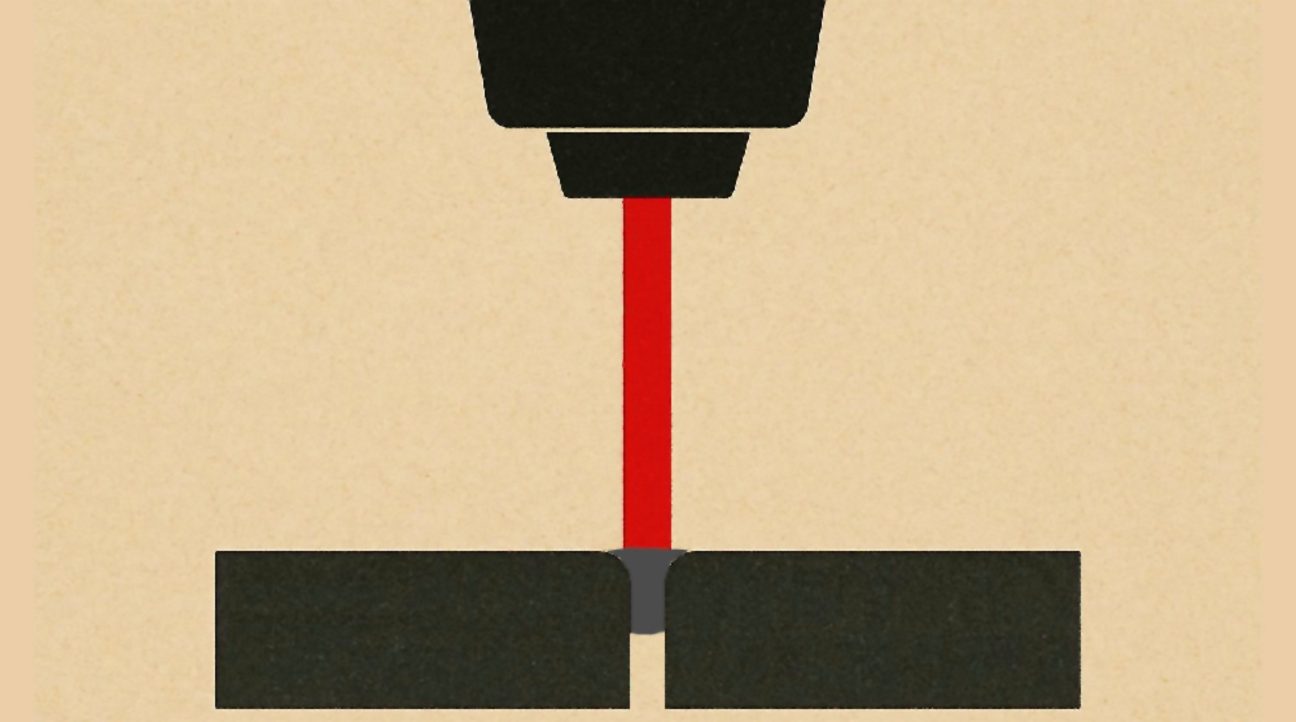

Сначала лазерный луч поглощается поверхностью металла — энергия света преобразуется в тепло. При достаточной мощности температура в точке воздействия подскакивает до тысяч градусов, и металл начинает испаряться. Образуется узкий паровой канал («капилляр»), который пронизывает заготовку насквозь. Это похоже на то, как буровая установка прорезает скважину в земле — только здесь роль бура выполняет свет.

Вокруг этого канала формируется сварочная ванна — зона расплавленного металла. По мере движения луча расплав заполняет полость, а после остывания превращается в прочный сварной шов. Ключевой момент: зона нагрева строго ограничена — соседние участки почти не испытывают термического воздействия, поэтому деталь не деформируется.

Такой механизм обеспечивает два важных преимущества:

- глубокое проплавление при малой ширине шва;

- минимальные остаточные напряжения в металле.

Как выбрать лазер: от волоконных до CO₂

Твердотельные лазеры (волоконные и дисковые) — нынешние фавориты производства. Их секрет в высоком КПД и надежности: до 30% электрической энергии превращается в лазерный луч (против 10% у газовых). Они отлично справляются с капризными материалами и точной сваркой:

- углеродистых и нержавеющих сталей;

- алюминия (который традиционно «не любит» сварку из‑за высокой теплопроводности);

- титана (критично для аэрокосмоса и медицины).

Газовые CO₂‑лазеры — тяжеловесы в мире лазеров. Они уступают твердотельным по КПД, но выигрывают в мощности. Их специализация — глубокое проплавление толстых стальных листов (до 20 мм и более). Представьте, что вам нужно сварить бронеплиту: CO₂‑луч пробьет ее насквозь, создавая прочный шов с минимальным количеством проходов.

Сейчас волоконные лазеры стали стандартом отрасли. Они компактны, надежны, не требуют сложного обслуживания и легко встраиваются в автоматизированные линии.

Техники сварки: подбираем метод под задачу

Лазерная сварка — не универсальный «волшебный луч». Выбор техники зависит от толщины металла и требований к соединению.

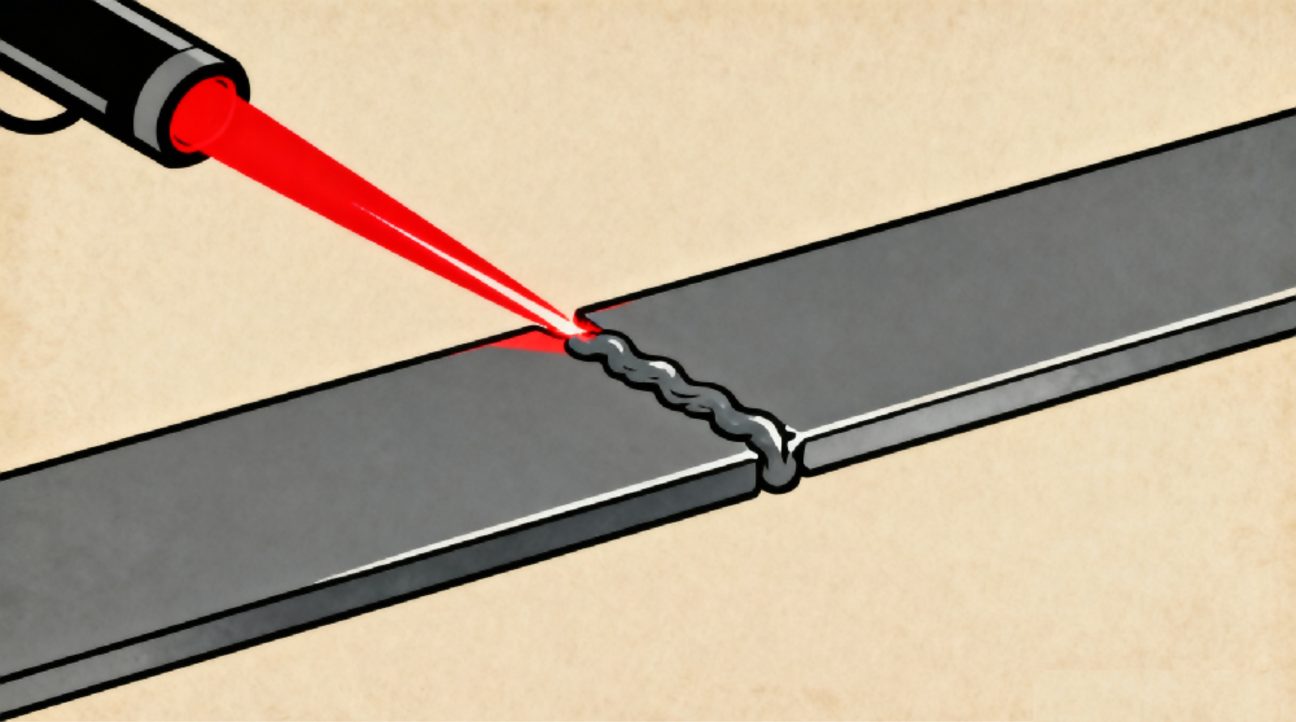

Сварка глубокого проплавления (keyhole welding) — это «тяжелая артиллерия» для толстых заготовок. Лазерный луч настолько мощный, что формирует устойчивый паровой канал, проникающий через всю толщину детали. Металл по краям канала плавится и стекает вниз, заполняя полость. После остывания получается шов с глубоким проплавлением и высокой прочностью. Этот метод незаменим при сварке:

- несущих конструкций в судостроении;

- толстостенных труб для нефтегазовой отрасли;

- броневых элементов.

Термическая сварка (conduction welding) — деликатная альтернатива для тонких материалов. Здесь луч не пробивает металл насквозь, а лишь нагревает поверхность до плавления. Шов получается широким и плоским, а тепловое воздействие на окружающий металл минимально. Метод идеален для:

- тонких листов в автомобильной промышленности;

- электронных компонентов;

- ювелирных изделий из драгоценных металлов.

Гибридная сварка (лазер + MIG/MAG) — симбиоз технологий. Лазерный луч создает глубокий канал, а параллельно подаваемая проволока (как в обычной дуговой сварке) заполняет его металлом. Результат:

- сварка идет быстрее, чем чисто лазерным методом;

- не нужна идеальная подгонка деталей;

- меньше риск образования пор в шве.

На автомобильном заводе гибридный метод помогает сваривать кузова премиум‑класса. Лазер задает точность, а проволока добавляет объема — и в итоге получается идеальный шов: прочный, ровный и красивый.

Преимущества технологии: как она завоевывает производство

Высокая точность

Главное достоинство лазера — способность работать с микронной точностью. В отличие от дуговой сварки, где зона нагрева распространяется на сантиметры, лазерный луч воздействует строго на заданный участок.

Благодаря минимальной зоне термического влияния соседние участки металла почти не нагреваются. А значит:

- сохраняются исходные свойства материала (твердость, коррозионная стойкость);

- нет коробления и деформаций, которые требуют последующей правки;

- шов получается ровным и эстетичным — часто не нуждается в шлифовке.

Например, при сварке тонкостенных корпусов медицинских имплантов лазер создает соединение, которое не видно даже под микроскопом.

Глубокое проплавление без лишних проходов

Лазерный луч способен «пробурить» металл насквозь, формируя узкий канал, заполняемый расплавом. Это позволяет сваривать толстые детали (до 20 мм) за один проход — в то время как традиционные методы потребовали бы нескольких слоев и зачисток.

Представьте, что вам нужно соединить два стальных листа толщиной 15 мм. С дуговой сваркой вы будете работать часами: наносить шов, зачищать, наносить следующий слой. Лазер же проплавит обе детали сразу, создав прочный шов с идеальной геометрией. Экономия времени — в разы.

Лазерная сварка необходима при сварке тонколистовой стали и высокоточного соединения деталей со сложной конфигурацией. На КРМЗ работает аппарат для лазерной сварки мощностью в 1,5 кВт. Энергия лазера направляется в нужное место сварного шва практически без лишнего рассеивания и нагревания окружающего металла, без деформации поверхности, что позволяет работать с нержавеющей и тонкой углеродистой сталью. Швы получаются ровными, качественными, устойчивыми к коррозии.

Например, у заказчика каркасов для сепараторов, которые мы производим, очень высокие требования к качеству поверхности: по позиционированию отверстий, шероховатостям на готовом каркасе. Такого результата можно достичь именно с помощью лазерной сварки.

Скорость

В серийном производстве каждая секунда на счету. Лазерная сварка работает в три–пять раз быстрее традиционных методов. Например, на автомобильном конвейере лазер может за секунду «прошить» несколько точек кузова — тогда как контактная сварка тратит на каждую по несколько секунд.

Эта скорость особенно ценна при:

- массовом производстве (автомобили, бытовая техника);

- длинных непрерывных швах (трубопроводы, судостроение);

- операциях, где критична производительность (например, при сварке аккумуляторных батарей).

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

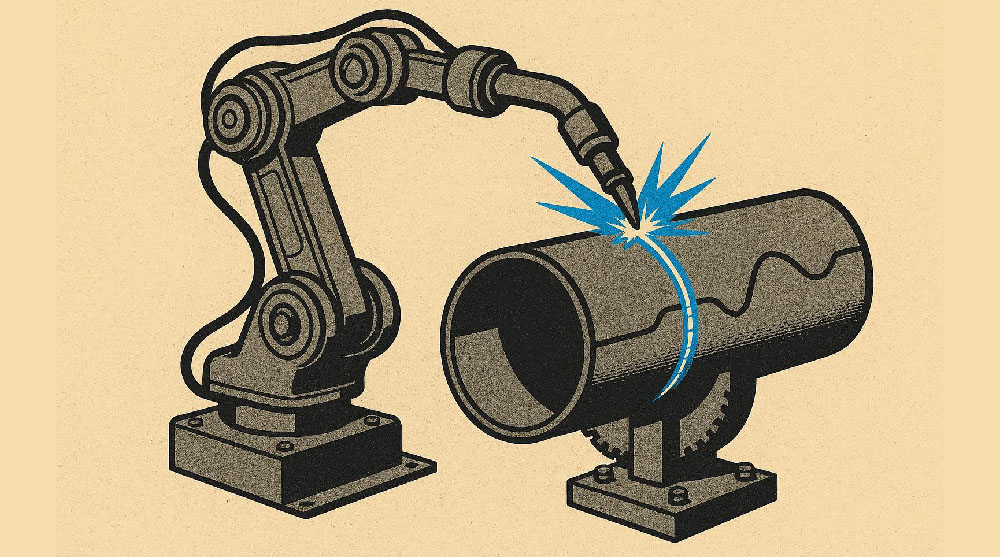

Автоматизация

Лазер — идеальный партнер для роботов. Его луч легко направлять по сложной траектории, а параметры процесса — точно контролировать с помощью программного обеспечения. Именно такова 3D‑сварка любой сложности без участия человека.

На современных заводах роботизированные комплексы с лазерными головками:

- сваривают кузовные детали с точностью до 0,1 мм;

- работают в труднодоступных местах (например, внутри труб);

- повторяют один и тот же шов миллион раз без отклонений.

Это удобно и экономически выгодно: меньше брака, меньше переналадок, меньше простоев.

Работа с «неудобными» материалами и местами

Лазер не знает слова «нельзя». Он соединяет:

- разнородные металлы (например, сталь с алюминием), которые при других методах дают хрупкие соединения;

- тонкие листы (от 0,1 мм), где дуговая сварка просто прожгла бы дыру;

- детали сложной геометрии (например, внутренние ребра жесткости), куда не подлезть электродом.

В аэрокосмической отрасли лазер сваривает титановые сотовые панели — конструкцию, напоминающую пчелиные соты.

Экономия на каждом этапе

Чем меньше деформаций, тем красивее результат, но лазерная сварка не ограничивается красотой. Метод приносит и прямые финансовые выгоды:

- не нужно тратиться на правку и рихтовку;

- сокращается объем финишной обработки (шлифовка, полировка);

- уменьшается количество брака из‑за перекосов.

В итоге стоимость готового изделия снижается, а его качество — растет.

Лазерная сварка дает инженерам инструмент, который расширяет границы возможного (новые конструкции, материалы), повышает производительность и снижает издержки.

Когда лазер не подойдет

Как и у любой технологии, у лазерной сварки есть «зоны дискомфорта». Расскажем, в каких случаях стоит поискать альтернативу.

Дорогое начало — пугающие инвестиции

Первое, что останавливает многих производителей, — цена. Оборудование для лазерной сварки напоминает спортивный суперкар: впечатляет возможностями, но требует солидного бюджета.

Дело не только в стоимости самого лазерного комплекса. Высокоточные оптические системы — линзы, зеркала, фокусирующие головки — стоят как премиальная оптика для телескопов. Системы охлаждения и защиты от перегрева — это сложные инженерные решения. ПО для управления процессом тоже требует постоянных вложений: его нужно обновлять, адаптировать под новые задачи, обучать персонал.

Для малого предприятия или единичного проекта такие вложения могут не окупиться. Лазерная сварка оправдывает себя там, где есть серийное производство, высокие требования к качеству шва и необходимость автоматизации.

Требовательность к сборке: миллиметры решают все

Лазер не терпит небрежности. Если кромки деталей не совпадают с ювелирной точностью, результат будет плачевным. Представьте пазл, где зазор между элементами больше положенного: картинка не сложится. Точно так же при сварке малейшее отклонение от идеальных параметров приводит к дефектам.

Например, зазоры свыше 10% от толщины металла становятся причиной непроваров, перекосы вызывают неравномерное проплавление, а даже небольшие волны на кромках могут испортить шов. А потому перед сваркой детали нужно тщательно фрезеровать или шлифовать кромки, жестко фиксировать в оснастке, контролировать геометрию сборки с микронной точностью.

Немного грязи — и все напрасно

Лазерный луч «капризен»: малейшее загрязнение — масло, окалина, ржавчина — и процесс нарушается. Это как попытаться нарисовать тонкую линию карандашом по жирной бумаге: грифель скользит, линия рвется.

Особенно опасны:

- оксидные пленки на алюминии — они отражают луч, мешая плавлению;

- следы смазки — из‑за них в шве появляются поры;

- пыль и стружка — они вызывают локальные перегревы.

Подготовка поверхностей становится отдельным производственным этапом. Без качественной очистки — химической, механической или даже лазерной — стабильного результата не добиться.

«Сложные клиенты»: медь и алюминий

Некоторые металлы словно специально созданы, чтобы испытывать лазер на прочность. Главные «испытатели» — медь и алюминий. Их высокая отражательная способность становится серьезной проблемой: эти металлы отражают до 99% лазерного излучения, особенно на начальных этапах нагрева. Луч словно бьется о зеркало, не успевая передать энергию.

Добавляет сложностей и большая теплопроводность: тепло мгновенно уходит вглубь металла, и шов формируется неравномерно. Но эту проблему научились решать:

- Используют широкоимпульсные лазеры, которые «пробивают» отражающую поверхность.

- Применяют зеленые лазеры (с длиной волны 510–530 нм) — они лучше поглощаются цветными металлами.

- Предварительно подогревают кромки, снижая отражательную способность.

Однако даже с этими ухищрениями процесс остается сложнее и дороже, чем сварка стали.

Скорость играет против: риски дефектов

Парадокс: именно высокая скорость сварки иногда становится источником проблем. Когда металл кристаллизуется за доли секунды, в шве могут появиться дефекты. Это как пытаться залить бетон в мороз: если он схватится слишком быстро, то структура будет рыхлой.

В лазерной сварке аналогичная ситуация. Стремительная кристаллизация приводит к:

- порам — из‑за быстрого застывания газов;

- трещинам — из‑за неравномерного охлаждения;

- непроварам — если луч не успел передать достаточно энергии.

Здесь критически важен точный баланс мощности и скорости. Малейшее отклонение — и качество шва резко падает.

Безопасность: не светите в глаза!

Лазерный луч — это концентрированная энергия, способная повредить сетчатку глаза даже при кратковременном взгляде, прожечь кожу и вызвать возгорание легковоспламеняющихся материалов.

Поэтому на производстве обязательно:

- устанавливать защитные экраны и светонепроницаемые кабины;

- обеспечивать персонал специальными очками с фильтрами под длину волны лазера;

- монтировать системы вентиляции для удаления испарений металла;

- проводить регулярное обучение сотрудников правилам работы с лазерным оборудованием.

Возможные дефекты и методы контроля

Даже в идеальных условиях лазерная сварка не застрахована от «сбоев». Далее выясним, почему возникают дефекты и как их вовремя обнаружить.

Откуда берутся дефекты

Представьте художника, который рисует тонкой кистью: дрогнет рука — и линия пойдет криво. В лазерной сварке похожая ситуация: малейшее отклонение от заданных параметров — и в шве появляются изъяны.

Главные «виновники» дефектов:

- неверная мощность луча — металл либо не проплавляется, либо прогорает;

- слишком высокая или низкая скорость — шов получается неровным, с пустотами;

- смещение фокуса — энергия распределяется неравномерно, возникают непровары;

- проблемы с газовой защитой — в зону сварки попадают кислород и влага, вызывая пористость.

Например, если оператор задаст мощность на 10% выше нормы, вместо аккуратного шва получится прожог.

Какие дефекты встречаются чаще всего

Поры и раковины — словно крошечные воздушные карманы внутри шва. Возникают, когда:

- защитный газ подается неравномерно;

- на кромках остались следы масла или ржавчины;

- металл выделяет газы при нагреве, а они не успевают выйти до застывания.

Такие пустоты ослабляют соединение — будто в стене просверлили десятки микроскопических отверстий.

Трещины бывают двух видов:

- горячие — появляются сразу после сварки из‑за неравномерного охлаждения;

- холодные — возникают позже из‑за остаточных напряжений в металле.

Их причина — слишком резкий перепад температур или неподходящий присадочный материал. Вспомните, как трескается стекло, если его резко нагреть и охладить: аналогично ведет себя и металл при неверном режиме сварки.

Прожоги и подрезы — это «ожоги» металла. Прожог выглядит как сквозное отверстие, а подрез — как углубление по краю шва. Они возникают, если:

- мощность луча избыточна;

- луч смещен от стыка;

- скорость сварки слишком низкая, и металл перегревается.

Несплавления — участки, где металл не соединился. Причина проста: энергии луча не хватило, чтобы расплавить кромки. Это как попытаться склеить два листа бумаги недостаточным количеством клея — в некоторых местах они разойдутся.

Неравномерность шва проявляется в «чешуйчатости» или волнистости. Часто виной тому нестабильность лазерного «капилляра» (парового канала). Если луч дрогнул или мощность скакнула, то шов теряет гладкость, а значит — и прочность.

Многофункциональные оптоволоконные лазерные устройства для сварки обладают рядом ключевых преимуществ. Они просты в освоении, требуя всего 2–4 недель обучения, легко автоматизируются и универсальны: позволяют сваривать любые металлы толщиной 1–6 мм, включая разнородные, при правильном подборе расходников. Оборудование компактнее традиционных аналогов и многофункционально, объединяя в одном устройстве сварку, резку и очистку поверхности.

Эта технология уже успешно применяется в авиастроении (очистка деталей, ремонт), мостостроении (сварка разнородных сталей) и мебельном производстве. Однако стоит учитывать высокую стоимость устройств, что может быть недоступно для малых предприятий, потенциальные риски для здоровья при несоблюдении техники безопасности, а также отсутствие на данный момент аттестации такого оборудования в Национальном агентстве контроля сварки (НАКС).

Как обнаружить дефекты

Контроль качества в лазерной сварке — это многоуровневая система, где каждый метод дополняет другой.

Визуальный и измерительный контроль — первый рубеж обороны. Специалист осматривает шов с помощью лупы и шаблонов, замеряет его ширину и высоту. Но внутренние дефекты таким способом не разглядеть.

Рентгенография (RT) — «рентген» для металла. Лучи проходят сквозь шов и фиксируют пустоты, трещины и включения. На снимке поры выглядят как темные точки, а трещины — как извилистые линии. Метод точен, но требует времени и специального оборудования.

Ультразвуковой контроль (UT) — альтернатива рентгену. Высокочастотные волны отражаются от дефектов, а прибор фиксирует эхо. Представьте, как летучая мышь ориентируется в темноте: аналогично ультразвук «ощупывает» шов, выявляя скрытые изъяны. Метод быстр, безопасен и подходит для толстых деталей.

Современные системы in‑line мониторинга — глаза и уши сварочного процесса. Они работают прямо во время сварки:

- коаксиальные камеры следят за формой шва в реальном времени;

- спектрометры плазмы анализируют свет, исходящий из зоны сварки, и определяют температуру, состав газов, стабильность дуги;

- датчики вибрации фиксируют аномалии в поведении металла.

Например, если спектрометр заметит изменение цвета плазмы, система сразу подаст сигнал — оператор скорректирует параметры, и дефект не успеет сформироваться.

Практическое применение и выбор технологии: когда лазер — лучшее решение

Выбор между лазерной и дуговой сваркой похож на выбор между спортивным автомобилем и надежным внедорожником: каждый хорош в своей стихии. В каких случаях лазер окупает себя, а где проще и выгоднее использовать традиционные методы?

Смотрим на задачу

- Тонкий корпус медицинского прибора (0,5 мм). Лазер — однозначный фаворит. Он сделает аккуратный шов без деформации. Дуговая сварка здесь рискованна: может прожечь металл или оставить грубые наплывы.

- Стальная труба для нефтепровода (диаметр 500 мм, стенка 12 мм). Для единичного изделия дуговая сварка выгоднее: дешевле оборудование, проще подготовка кромок. Но если труб нужно тысячу, лазер окупится за счет скорости и минимальной последующей обработки.

- Алюминиевая панель кузова (2 мм). Лазер справится, если использовать зеленые лазеры или широкоимпульсные режимы. Дуговая сварка потребует тщательной зачистки оксидной пленки и даст менее ровный шов.

- Конструкция из нержавеющей стали для пищевого производства. Лазер оставит идеально гладкую поверхность — шлифовка не нужна. Дуговая сварка оставит следы, а это дополнительные траты времени и денег.

Сводная рекомендация: лазер против дуговой сварки

| Задача | Лазерная сварка | Дуговая сварка |

| Тонкие листы (до 3 мм) | ✅ Лучший выбор: минимум деформации, аккуратный шов | ❌ Риск прожогов, требуется последующая обработка |

| Толстые детали (свыше 15 мм) | ⚠️ Возможна, но требует мощного оборудования | ✅ Оптимально: низкая стоимость, проверенная технология |

| Серийное производство (сотни изделий) | ✅ Окупается за 1–2 года: скорость, автоматизация | ❌ Высокие трудозатраты, нестабильность качества |

| Единичные изделия | ❌ Дорого для разовых задач | ✅ Экономично: простое оборудование, гибкость |

| Сварка алюминия/меди | ⚠️ Требует спецрешений (зеленые лазеры) | ✅ Доступнее, но ниже качество шва |

| Швы с высокими эстетическими требованиями | ✅ Идеальная поверхность без шлифовки | ❌ Требуется полировка, риск дефектов |

Лазер — для тонких листов, серийного производства, сложных форм и высоких требований к шву. Дуговая сварка — для толстых деталей, единичных изделий, алюминия и меди (без спецтребований), а также там, где допустимы небольшие дефекты.

Что ждет лазерную технологию: тренды, вызовы и возможности

Лазерная сварка — не панацея. Она никак не заменит дуговую сварку на стройплощадке и вряд ли окупится в маленькой мастерской, где изготавливают всего пару изделий в неделю. Но там, где критически важны микронная точность, безупречная геометрия шва и серийное производство, лазер становится незаменимым инструментом.

Сегодня технология активно развивается. Волоконные лазеры становятся мощнее и компактнее — прямо как смартфоны, которые с каждым годом оснащаются более производительными процессорами при уменьшении габаритов. Одновременно появляются гибридные технологии, объединяющие лазер с MIG/MAG‑сваркой. Они берут лучшее от обоих методов: сохраняют высокую скорость лазерного процесса и при этом обеспечивают надежность традиционной сварки.

Особенно заметно развитие систем адаптивного контроля с элементами искусственного интеллекта. Современные комплексы способны «думать» в процессе работы. Такие системы анализируют состояние плазмы, отслеживают форму шва и в реальном времени корректируют параметры сварки. Это напоминает работу автопилота в самолете, который самостоятельно поддерживает оптимальный режим полета без постоянного вмешательства человека.

Какие преимущества это дает производству

- Расширяются границы возможного: инженеры получают шанс проектировать конструкции, которые раньше считались нереализуемыми — сверхтонкие, легкие, с идеальной геометрией.

- Снижается порог входа: оборудование становится доступнее, программное обеспечение — проще в освоении, а обслуживание — менее затратным.

- Растет предсказуемость результата: умные системы минимизируют влияние человеческого фактора, делая процесс стабильным и воспроизводимым.

Лазерная сварка движется в сторону универсальности и доступности. Она выходит за рамки узкоспециализированных производств и проникает в новые сферы — от мелкосерийного изготовления прототипов до ремонта высокоточных узлов. С каждым годом технология открывает инженерам, технологам и конструкторам все больше возможностей, позволяя воплощать в металле самые смелые идеи.