В мире инженерии нет места двусмысленностям, и язык чертежей — единственный, на котором все говорят одинаково четко.

Если труд сделал из обезьяны человека, то умение читать чертежи сделало из человека инженера. Эта метафора недалека от истины. Именно способность «разговаривать» на языке чертежей отличает инженера от других специалистов. Это ключевой навык, позволяющий понять, какая деталь или узел перед вами, и «услышать» коллегу-проектировщика, будь он из Китая или из соседнего цеха.

Чтение чертежей — это искусство интерпретации и коммуникации. Благодаря ему:

- инженер-технолог ЧПУ создает управляющие программы;

- токарь или фрезеровщик выбирает инструмент и настраивает оснастку;

- сборщик точно соединяет компоненты в готовое изделие.

Можно смело утверждать, что от этого умения зависит прибыль предприятия, ведь ошибки на этапе чтения документации ведут к браку, перерасходу материалов и простоям.

В этой статье мы разберем не только основы, но и покажем, как читать сложные чертежи с геометрическими допусками и что делать, если документация устарела. Специальный чек-лист в конце поможет ничего не упустить.

С чего начать чтение чертежа: изучаем штамп, требования и спецификацию

Чтобы изготовить деталь, одного “рисунка” или эскиза недостаточно. Для изделия создается комплект рабочей документации. Состав этого комплекта определяет ГОСТ Р 2.102-2023 “Единая система конструкторской документации. Виды и комплектность конструкторских документов”.

Помимо различных чертежей (сборочных, монтажных и др.), ГОСТ описывает и другие важные документы: пояснительные записки, спецификации, технические условия и другие. Это своего рода библиотека всех возможных вариантов.

Ключевой момент в том, что на каждое изделие создается не полный набор, а только необходимый комплект документации. Он подбирается так, чтобы полностью раскрыть информацию о детали: от ее геометрии до марки материала и ключевых требований.

Понимание структуры этого комплекта — важный навык для инженера. Оно помогает выстроить правильный порядок изучения документов и быстро вникнуть в суть проекта.

Чтобы читателю было проще начать работу, мы систематизировали подход и выделили три основных раздела, с которых стоит начинать анализ любого чертежа. Это поможет быстро войти в курс дела, не погружаясь сразу в дебри нормативных документов.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Читаем штамп

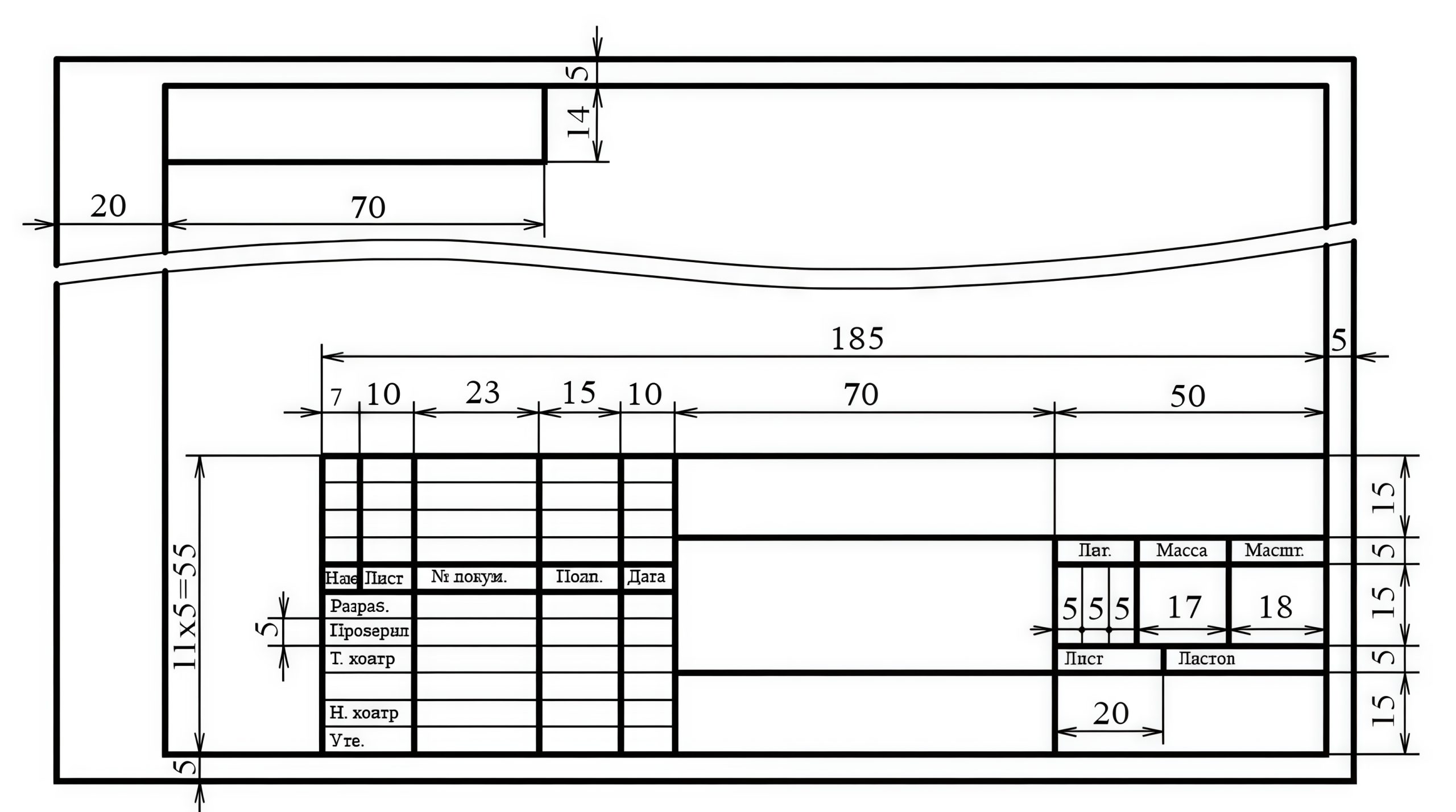

Все мы знаем поговорку «Не судите о книге по обложке». Однако с чертежами работает прямо противоположный принцип. Начинать изучение всегда стоит именно с его «обложки» — с основной надписи, или, как её часто называют, штампа чертежа. Это ваш главный ориентир, который содержит всю ключевую информацию о проекте.

Правила оформления штампа устанавливает ГОСТ Р 2.104-2023 “Основные надписи”. Этот стандарт четко регламентирует размеры рамки, состав и наполнение всех ее полей. Ключевой элемент — основную надпись — вы всегда найдете в правом нижнем углу. С нее и стоит начинать работу с чертежом, так как она содержит всю исходную информацию о документе.

Здесь можно узнать:

- Наименование изделия - труба, подшипник, втулка или другое изделие. Формирует у инженера ясный образ детали и задает верные ожидания от чертежа. Это знание — основа для грамотного анализа документа с самого начала.

- Номер чертежа - это уникальный код. Регламентируется ГОСТ Р 2.201-2023 “Обозначение изделий и конструкторских документов”. Каждый символ несет информацию о номере изделия, принадлежности к конструктивному узлу и т.п.

- Масштаб - показывает, во сколько раз изображение отличается от реального изделия. Масштаб 1:50 означает, что деталь на чертеже уменьшена в 50 раз. И наоборот, масштаб 50:1 говорит о том, что чертеж увеличивает реальные размеры в 50 раз — это часто используется для мелких и сложных элементов.

- Масса детали. Здесь указан расчетный вес изделия. Если единица измерения на чертеже не указана отдельно — по умолчанию принимаются килограммы. В случаях, когда применяются другие единицы (например, тонны или граммы), это обязательно будет отмечено: как в примерах «23 т» или «432 мг».

- Материал - указывается марка материала изготовления. Обратите внимание: это поле заполняется только на чертежах отдельных деталей. На сборочных чертежах, где представлено несколько компонентов, эта графа остается пустой.

- Перв. применен. - эта графа чертежа носит справочный характер и указывает, в составе какого изделия деталь используется впервые. Она помогает сразу понять контекст применения детали и при необходимости быстро отследить ее по другим документам.

После внимательного изучения штампа обязательно уточните ревизию чертежа.

Ревизия (или изменение) чертежей — это, по сути, версия документа. Она показывает, насколько чертеж актуален, и хранит историю всех его доработок.

Вот почему важно это сделать: бывают ситуации, когда инженер, не проверив ревизию, передает чертеж в работу. А после изготовления детали выясняется, что по актуальной версии изменили, например, резьбу или другой ключевой параметр. А ведь этого можно было избежать.

Поэтому не забываем про ревизию. Для этого смотрим графы №14, 15, 16, 17 и 18 на штампе чертежа. Что и как должно быть записано в этих графах, описано в ГОСТ Р 2.503-2023 “Правила внесения изменений”.

Заглядываем в технические требования

Изучение штампа дает хорошее общее представление, но для полной картины этой информации недостаточно. Наименование и габариты детали — это лишь часть данных, необходимых для изготовления.

Чтобы получить исчерпывающее понимание, обратитесь к техническим требованиям. Именно в этом разделе содержатся все ключевые указания: от допусков и шероховатости до специфических условий термообработки и контроля. Это тот самый раздел, который превращает чертеж из геометрического эскиза в точную инструкцию для производства.

Полную информацию о том, как и где их располагают, можно найти в ГОСТ Р 2.316-2023 “Надписи, технические требования и таблицы в графических документах. Правила выполнения”.

Кратко разберем основные положения этого стандарта. Помимо изображения детали с размерами, на чертеже обязательно указывается дополнительная информация, которая определяет ключевые параметры изделия:

- Материал изготовления — марка материала, из которого должна быть выполнена деталь.

- Покрытие — наличие, тип и характеристики защитного или декоративного покрытия.

- Термообработка — требования к термической обработке для достижения необходимых механических свойств.

- Стандарты — ссылки на применяемые стандарты (ГОСТ, ISO, DIN и др.), которые регулируют процесс изготовления и контроля.

Эту информацию можно передать текстом или с помощью специальных символов и обозначений. Кроме того, в разделе чертежей «Технические требования» часто указываются критически важные параметры, которые невозможно или сложно отобразить графически — например, допуски, требования к балансировке или специальные условия испытаний.

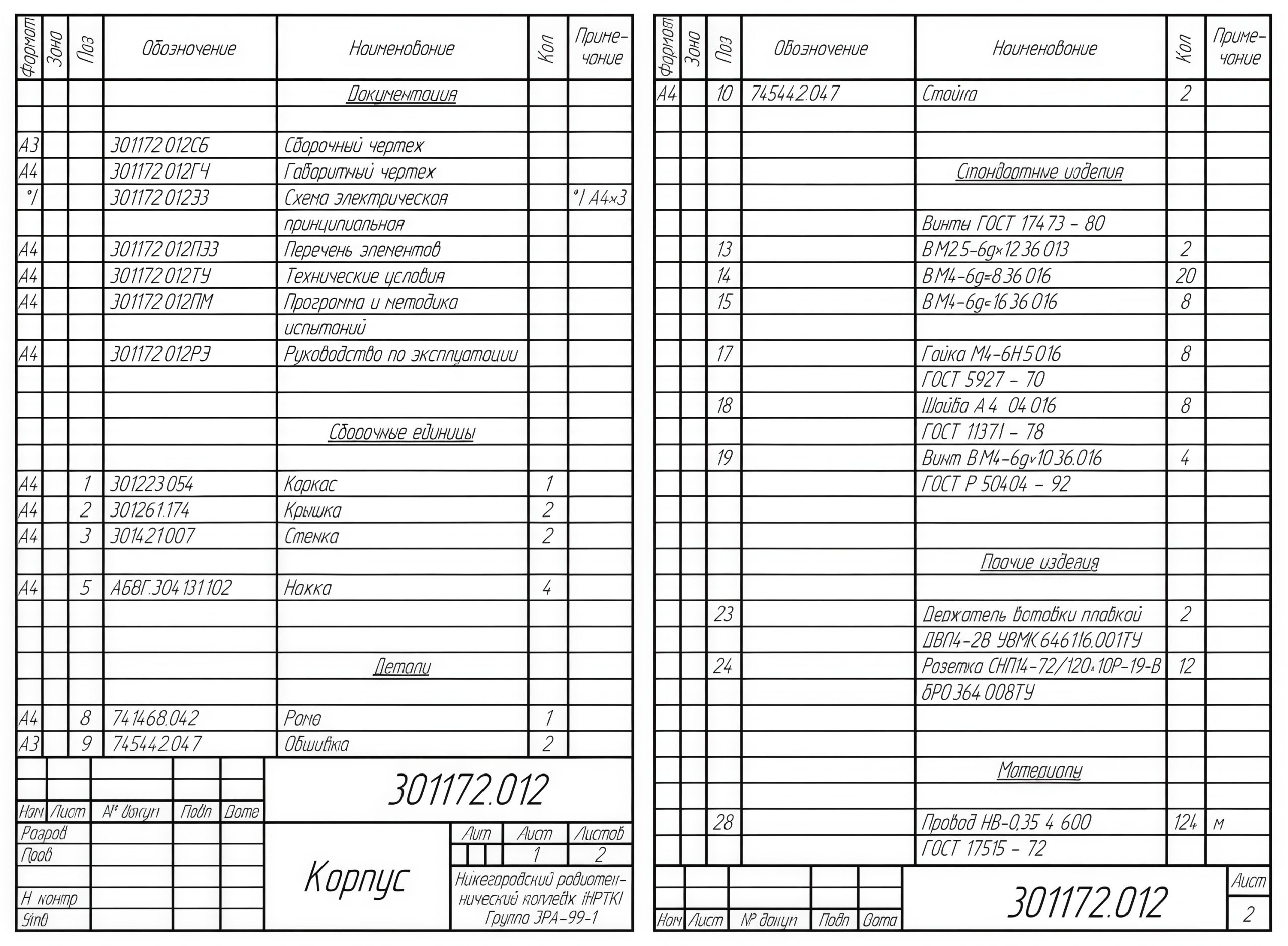

Изучаем спецификацию и комплектовочные ведомости

После детального изучения чертежа важно увидеть, как эта деталь взаимодействует с другими компонентами в собранном узле. Для этого мы обращаемся к спецификации — это документ, который дает полное представление о составе изделия.

Чтобы глубоко разобраться в структуре и правилах оформления спецификации чертежей, рекомендуем обратиться к следующим стандартам:

- ГОСТ 2.106-2019 “Текстовые документы”.

- ГОСТ 2.113-75 “Групповые и базовые конструкторские документы”.

- ГОСТ 2.102-2023 “Виды и комплектность конструкторских документов”.

- ГОСТ 2.711-2023 “Схема деления изделия на составные части”.

Эти стандарты — настольная книга как для проектировщика, так и для инженера. В них зафиксирована четкая структура спецификации на чертеже, которая состоит из следующих разделов:

- Документация. Здесь перечислены все основные конструкторские документы на изделие.

- Комплексы, сборочные единицы, детали. Три последовательных раздела, которые описывают состав изделия: от сложных комплексов до отдельных деталей.

- Стандартные изделия. Готовые компоненты, произведенные по ГОСТ — их не нужно изготавливать.

- Прочие изделия. Комплектующие, которые изготовлены по техническим условиям (ТУ).

- Материалы. Все, что требуется для сборки, но не подходит под категории выше — например, припой, лак, герметик.

- Комплекты. Сопутствующие поставке наборы: запасные части, инструмент или документация.

При работе со спецификацией чертежа иногда возникает вопрос: в какой раздел чертежей вносить тот или иной компонент? Разделы могут показаться схожими, и именно поэтому от проектировщика требуются глубокие знания стандартов — чтобы обеспечить четкое и однозначное заполнение.

Задача инженера-технолога — провести тщательную проверку спецификации. После ее изучения у вас должна сложиться полная и ясная картина: что именно предстоит изготовить, в каком количестве и из чего.

Практика показывает, что невнимательность на этапе проектирования может привести к серьезным последствиям. Классический пример: вы детально изучили чертеж, но в спецификации эта деталь отсутствует. Это — красный флаг.

В такой ситуации необходимо обязательно выяснить у проектировщиков, в чем причина. Варианта два: либо деталь просто забыли внести в документ (исправимая ошибка), либо вы работаете с устаревшей версией чертежа. Во втором случае невнимание инженера-технолога может привести к выпуску целой партии брака.

На серийном производстве гидроцилиндров начался массовый брак — новая партия поршней заклинивала в гильзах через несколько часов работы. Метрология подтвердила соответствие размеров чертежам, однако проблему обнаружили в технической документации: на чертеже гильзы стояла малозаметная, но критичная пометка «Хонингование без притирки». Новый поставщик, видя стандартную шероховатость Ra 0.2, обработал гильзы классическим способом с притиркой, что дало зеркальную, но «закрытую» поверхность без микрорельефа для удержания смазки.

Отсутствие специфического микрорельефа (плато) привело к разрыву масляной пленки, сухому контакту и заклиниванию. Партия из 240 деталей была утилизирована, а простой и перезаказ стоили несколько миллионов рублей. Этот случай показал, что технические примечания являются полноценной частью конструкции, и теперь технолог с контролером ОТК обязаны подписывать не только чертеж, но и все требования к нему.

Частые ошибки интерпретации и как их избежать

Как мы уже отмечали, чтение чертежа — это искусство интерпретации. Однако, в отличие от других искусств, здесь ценится не изящество, а абсолютная ясность и однозначность. Каждый элемент чертежа должен быть понятен без двусмысленностей — любая недомолвка недопустима.

Цифры подтверждают важность этого подхода: до 40% производственных ошибок происходят из-за неверного прочтения чертежей. Последствия таких ошибок — прямой ущерб: брак, перерасход материалов и незапланированные простои.

Безусловно, за изначальную ясность чертежа отвечает проектировщик. Но когда документ уже находится в ваших руках, задача — прочитать его максимально эффективно. Поэтому далее мы разберем самые распространенные ошибки, которые возникают на этом этапе.

Ошибка №1: игнорирование системы допусков и посадок

Самая распространенная ошибка (более 35% случаев) — трактовка всех размеров как абсолютных, то есть без учета допусков. А ведь, к примеру, между надписью на чертеже «Ø30» и «Ø30H7» — большая разница.

И чтобы понимать в чем разница, важно иметь в быстром доступе таблицу допусков. Почему важно четко и безоговорочно соблюдать допуски? Потому что, в соответствии ГОСТ 2.307-2011 “Нанесение размеров и предельных отклонений”, допуски указываются для размеров:

- Определяющих посадки.

- Влияющих на работоспособность изделия.

- Контролируемых при приемке.

Особое внимание стоит уделять обозначениям на чертеже, подобным «Ø30H7». Такие надписи требуют обязательной сверки с таблицами допусков и посадок, так как они определяют характер соединения деталей.

Рассмотрим на простом примере:

- Посадка с зазором. Если для отверстия Ø30H7 указан вал Ø30g6 — это означает соединение с зазором. Вал сможет свободно перемещаться в отверстии, что характерно для подвижных соединений.

- Посадка с натягом. Если же для того же отверстия указан вал Ø30s6 — это соединение с натягом. Детали будут образовывать неподвижное соединение, требующее значительного усилия для сборки.

Перепутать эти типы посадок — значит гарантированно получить брак. Подвижное соединение окажется слишком тугим, а неподвижное — разболтанным.

Ошибка №2: неправильное прочтение шероховатости и обозначений чистоты поверхности

Шероховатость поверхности — это ключевой параметр, определяющий качество обработки детали. Он напрямую влияет на такие важные характеристики, как прочность, износостойкость и общий срок службы изделия.

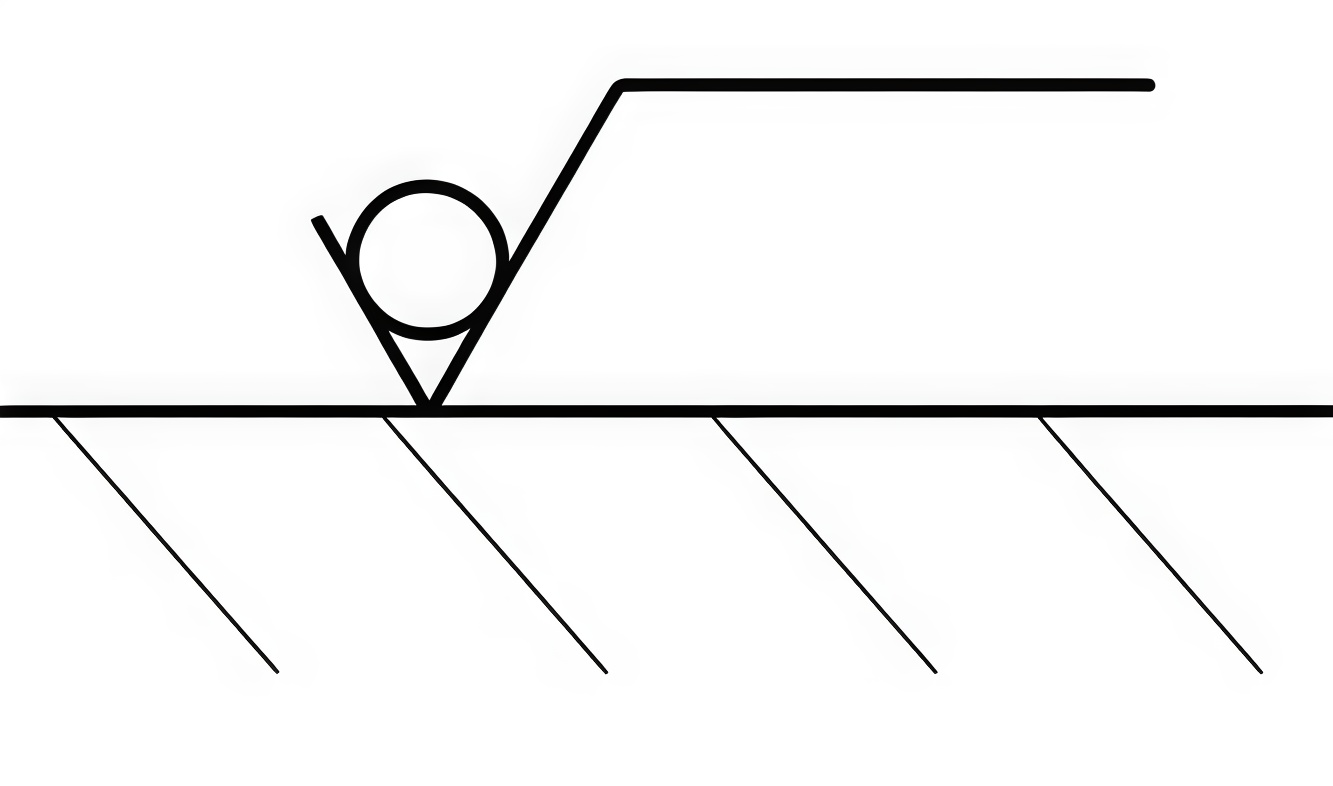

На чертежах шероховатость обозначается специальным знаком, напоминающим галочку, с указанием параметра Ra и числового значения. Например, обозначение Ra 6.3 соответствует шероховатости 6,3 микрона.

Неправильное прочтение этого параметра на чертеже — распространенная ошибка. В лучшем случае это приведет к снижению качества детали, в худшем — к полному браку.

Важное правило, которое поможет избежать недоразумений: значение шероховатости, указанное в правом верхнем углу чертежа, является общим требованием. Оно распространяется только на те поверхности, для которых не указано отдельное значение. Всегда внимательно изучайте чертеж — для критичных поверхностей (посадочных мест, уплотнительных поверхностей) часто устанавливаются индивидуальные, более строгие требования.

Кроме этого, если поверхность не нужно обрабатывать, это обозначается таким знаком:

Поэтому четко различайте требования к шероховатости поверхностей. Для этого изучите ГОСТ 2.309-73 “Обозначение шероховатости поверхностей”. Он небольшой и удобный. Если встретили на чертеже непонятное обозначение шероховатости, то поищите описание в стандарте.

Ошибка №3: “слепые зоны” на видах, разрезах, сечениях

Объемное мышление — это важный навык для инженера, однако развить его с нуля бывает непросто. Из-за этого при работе с чертежами возникает распространенная трудность: плоское 2D-изображение не складывается в голове в целостную объемную деталь.

В результате чертеж изобилует «слепыми зонами» — упускаются важные линии, переходы и конструктивные особенности. Чтобы уверенно избежать таких проблем, рекомендуем три практичных подхода:

- Применить правило трех проекций. Если сложная деталь показана только в двух проекциях, для ясности стоит добавить третью. Вы можете сделать это самостоятельно или сразу поставить задачу проектировщикам — это существенно повысит читаемость чертежа.

- Сделать эскиз от руки. Сомневаетесь в интерпретации? Просто нарисуйте! Этот простой и проверенный метод помогает сосредоточиться на сложных узлах и увидеть общую картину.

- Использовать 3D-модель. Современное проектирование ведется в САПР, и большинство чертежей выполняется на основе 3D-моделей. Не стесняйтесь запрашивать ее у проектировщиков — это самый наглядный способ избежать неоднозначностей.

Ошибка №4: невнимательность к условным обозначениям

После изучения чертежа на нём не должно остаться ни одного нерасшифрованного обозначения. Пренебрежение этим правилом — прямая дорога к ошибкам: можно пропустить критичный параметр сварного шва, тип уплотнения или неправильно интерпретировать резьбу.

Поэтому вашей второй «настольной книгой» наряду со сборником ЕСКД должен стать авторитетный справочник по ГОСТ и ISO. Рекомендуем также создать подборку рабочих материалов: распечатать таблицы условных обозначений, примеры сложных узлов и другие полезные памятки.

Профессионализм инженера определяется не способностью хранить в памяти все стандарты, а умением быстро и точно найти нужную информацию. Чтобы в том числе правильно читать чертеж.

Ошибка №5: пренебрежение примечаниями и сносками

Чтение чертежа требует другого подхода, чем чтение книги. Если в художественной литературе можно пропустить сноску и не потерять суть, то в работе с чертежом каждая пометка имеет значение. Представьте, что вы упустили примечание: «Гальваническое покрытие наносить после механической обработки». Результат — брак или серьезное сокращение срока службы готового изделия.

Внимание к деталям — это вовсе не просто рекомендация, а насущная необходимость. Поэтому обязательно изучайте все текстовые блоки чертежей: технические требования, примечания, пояснения. Это убережет вас от ошибок и поможет принять верное технологическое решение.

Разбор сложных моментов в технической документации

Итак, мы разобрали фундаментальные принципы чтения чертежей и типичные ошибки, которых стоит избегать. Этот базовый набор знаний уже станет надежной опорой в вашей ежедневной работе.

Чтобы двигаться дальше и уверенно читать даже сложную документацию, важно углубиться в детали. В следующем разделе мы разберем наиболее тонкие моменты работы с чертежами. Не переживайте — мы не будем брать для примера чертеж космического аппарата. Но гарантируем, что разбор будет и полезным, и интересным.

№1 Сложный узел: чтение сборочных чертежей

Сборочный чертеж — это изображение готового изделия в сборе. Качественно выполненный чертеж сразу дает понять, как выглядит изделие, из каких компонентов состоит и как эти компоненты взаимодействуют друг с другом.

Прочитать сборочный чертеж — значит понять не только конструкцию, но и принцип работы изделия, порядок его сборки и разборки, а также особенности составных частей.

Чтобы сделать этот процесс максимально эффективным, мы предлагаем четкий алгоритм из трех последовательных шагов.

Анализ спецификации для понимания состава

Чтобы быстро понять состав изделия, не нужно подолгу изучать сам чертеж. Гораздо эффективнее сразу обратиться к спецификации.

Начните с раздела «Детали» — здесь перечислены все основные компоненты, которые нужно изготовить, с указанием их чертежей. Внимательно изучите этот список: в зависимости от сложности изделия, количество позиций может варьироваться от нескольких штук до сотен.

Затем перейдите к разделам «Стандартные изделия» и «Прочие изделия». В них указаны готовые компоненты (болты, гайки, подшипники и т.д.), которые не требуют изготовления и приобретаются как готовые.

Чтение номеров позиций и их привязка к деталям

Каждой детали в спецификации присваивается уникальный номер позиции. Этот номер — ваш ключ для быстрого поиска соответствующего элемента на самом чертеже.

Сопоставляйте детали из спецификации с их графическим изображением, ориентируясь на эти номера. Важный ориентир: на сборочном чертеже смежные детали, показанные в разрезе, имеют разную штриховку — отличается как направление линий, так и шаг между ними. Это помогает визуально разделить компоненты даже в сложных узлах.

Анализ взаимодействия поверхностей (посадки, зазоры)

Итак, мы разобрались, что представляет собой изделие и из каких компонентов оно состоит. Следующий шаг — понять логику их соединения.

Здесь удобно двигаться последовательно, например, слева направо. На каждом участке вы будете встречать соединения деталей. Определите их номера позиций и обратитесь к индивидуальным чертежам — именно там указаны точные размеры, а главное, параметры посадок и зазоров, критически важные для сборки.

Такой подход — от общего вида к анализу каждого соединения — формирует полное понимание конструкции и служит надежной защитой от ошибок на этапе сборки.

№2 Геометрические допуски (GD&T): язык точности

При работе с чертежами, особенно от зарубежных партнеров, вы можете встретить необычные обозначения — рамки с геометрическими символами, расположенные рядом с размерами.

Это система геометрических допусков — своего рода международный язык технических требований. Если говорить строго — это стандартизированная система символов для точного описания геометрии, размеров и допустимых отклонений деталей.

Геометрические допуски позволяют однозначно задать форму, расположение и ориентацию элементов конструкции. Например, с их помощью чертеж точно описывает требования к отверстию: не только его диаметр, но и соосность, перпендикулярность и другие критические параметры. Эта система особенно востребована в производстве высокоточных изделий, где важна взаимозаменяемость деталей.

Давайте рассмотрим основные понятия системы геометрических допусков, которые чаще всего встречаются на практике.

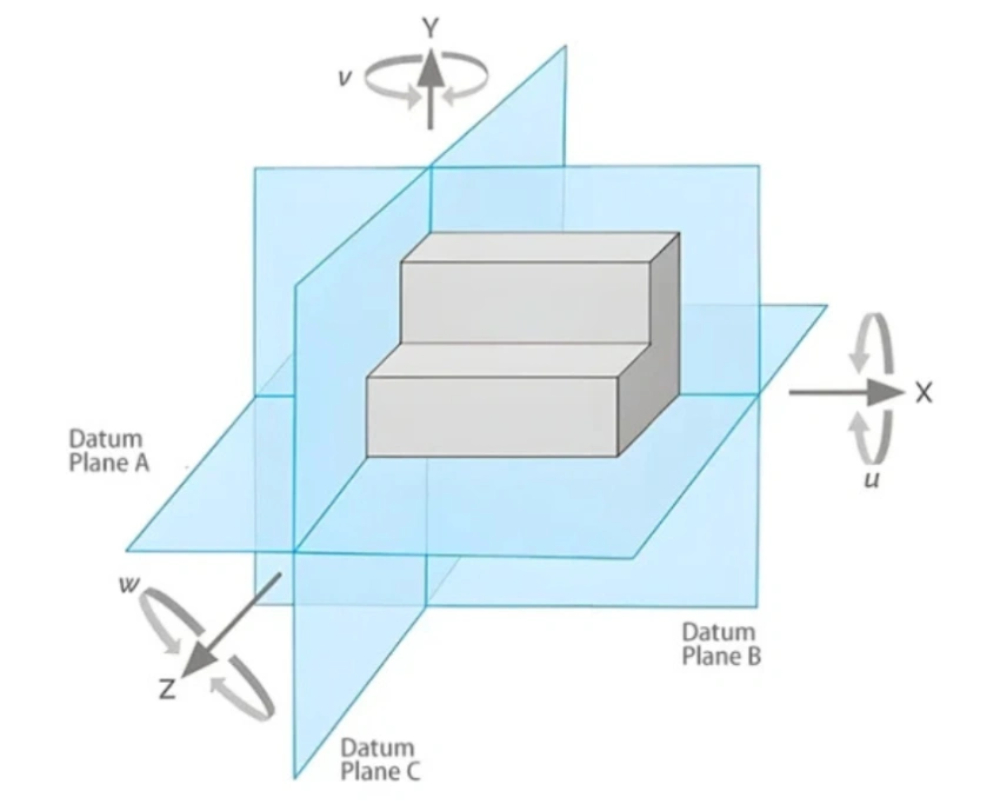

База и системы координат - основа основ

В системе геометрических допусков все измерения привязаны к базе. Базой может служить плоскость, ось или точка — это основной ориентир, от которого отсчитываются все геометрические параметры.

Такой подход гарантирует высокую повторяемость деталей. Представьте, что вам нужно просверлить отверстие в заготовке. Выбираем в качестве базы, например, её угол или торцевую плоскость — это и будет наша безоговорочная точка отсчёта. Каждое последующее сверление выполняется строго от этой базы, что обеспечивает точное и предсказуемое расположение отверстия на всех экземплярах детали.

В зависимости от формы детали, база может быть следующей:

- Плоскость A - горизонталь.

- Плоскость В - вертикаль X-направленная.

- Плоскость С - вертикаль Z-направленная.

- Точка отсчета - конкретная точка, например, центр.

- Линия - с ее помощью легко определять точку относительно поверхности изделия.

На чертежах база указывается в конце табличной сноски. Выглядит это следующим образом:

Расположение базы всегда четко указывается на чертеже с помощью специального символа — как мы видим на примере с базовой плоскостью.

Система координат в геометрических допусках — это, по сути, набор баз, от которых проводятся все критические измерения.

Для многих изделий достаточно привычной системы XYZ, но с одним важным условием: её начало должно быть однозначно закреплено относительно детали. В более сложных случаях, когда стандартных осей недостаточно, чертеж содержит дополнительные базовые точки, линии или плоскости. Это обеспечивает ту самую точность и повторяемость, ради которой и создавалась система геометрических допусков.

Разбор основных сложных допусков

В системе GD&T допуски применяются к основным пяти аспектам:

- Форма. Здесь есть четыре допуска: прямолинейность(—), плоскостность (⏥), округлость (○), цилиндричность (⌭).

- Профиль. Используется для задания точности кривых. Бывает двух видов: профиль линии (⌒), профиль поверхности (⌓).

- Ориентация. Определяет состояние относительно базовой плоскости. Может быть: параллельной (//), перпендикулярной (⟂) и под углом (∠).

- Местоположение. Определяет положение относительно базовой плоскости или точки: соосность (◎), симметричность (⌯). Еще есть понятие позиционный допуск (⌖) - оно определяет максимальное отклонение элемента от его “истинного” положения, указанного на чертеже.

- Биение. Определяет предельное отклонение вращающегося компонента от идеальной круговой траектории. Указывается в виде: кругового биения (↗) или общего (↗_↗).

Рассмотрим несколько примеров.

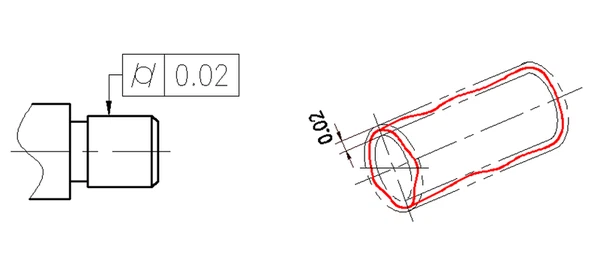

Пример №1

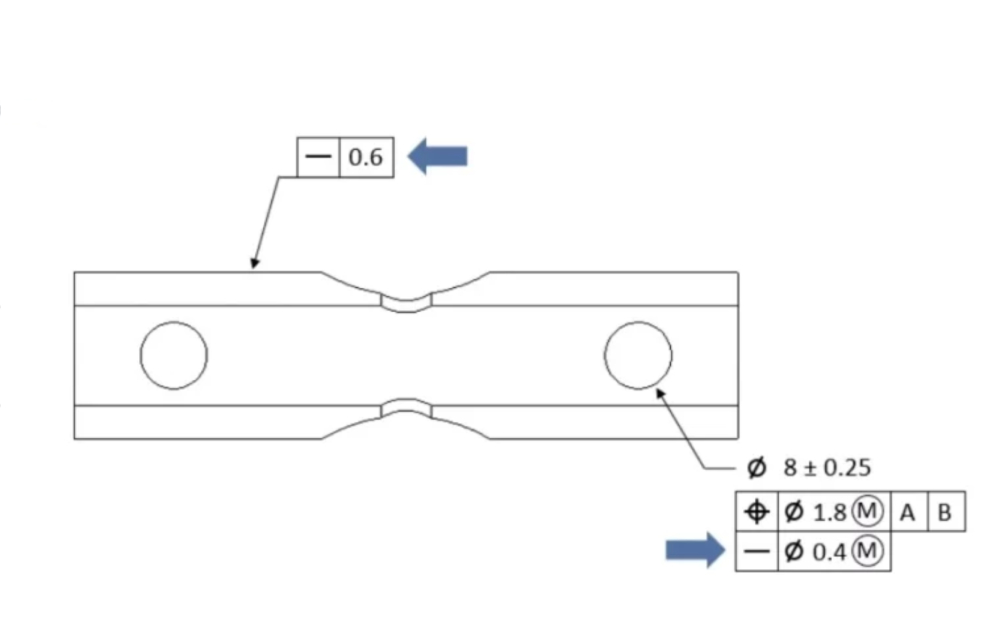

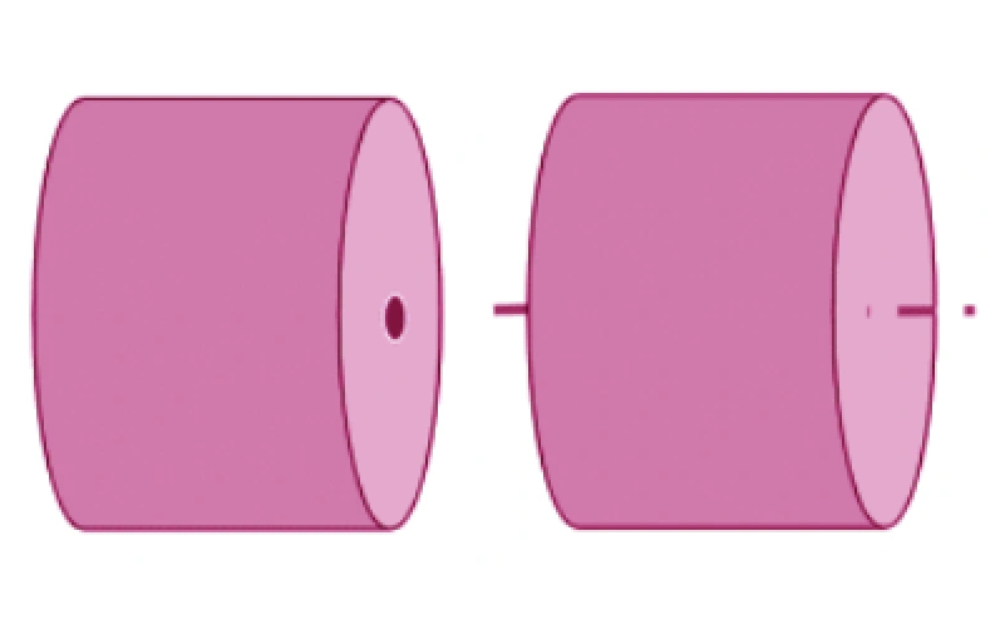

Для детали на рисунке указан геометрической допуск в мм, который определяет допускаемое отклонение от идеального цилиндра.

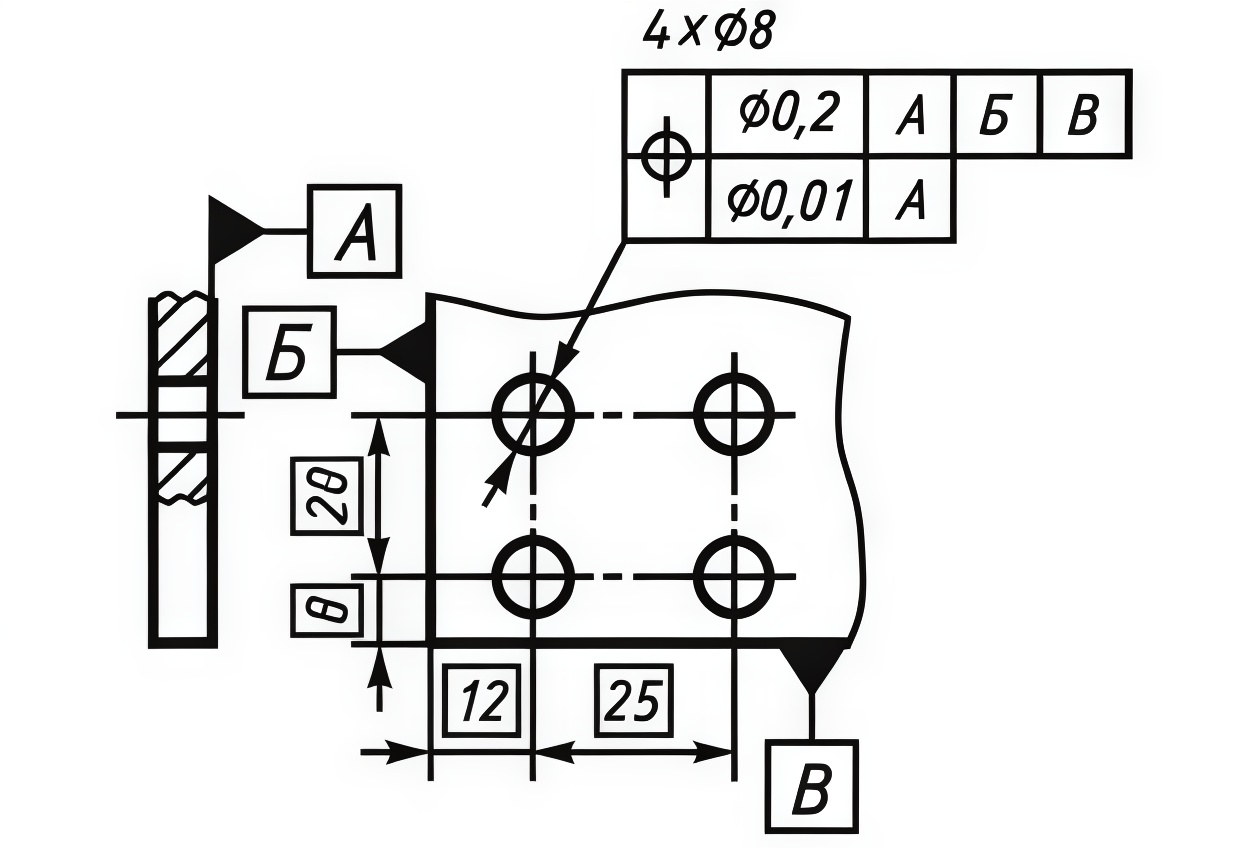

Пример №2

На рисунке представлена поверхность с четырьмя отверстиями. Здесь используется позиционный допуск (⌖). В данном случае определено сразу два допуска: 0,2 мм относительно АБВ-координаты и 0,01 мм только относительно базы А.

Еще примеры указания геометрических допусков

Система геометрических допусков (GD&T) — это действительно эффективный инструмент для точного и однозначного описания требований к изделию.

Да, поначалу она может показаться сложной, но это как любой профессиональный язык — с практикой вы начнете читать обозначения быстро и уверенно. Хорошая новость в том, что большинство символов и требований являются типовыми и будут постоянно встречаться на разных чертежах.

Кроме этого, рекомендуем ознакомится с ГОСТ Р 2.308-2023 “Допуски формы и расположения поверхностей”. Правила выполнения”. В его конце есть приложение, в котором представлено много примеров геометрических допусков в графических документах.

№3 Работа с нестандартной и устаревшей документацией

Сфера проектирования находится в постоянном развитии. Появляются новые стандарты, обновляются системы обозначений, меняются сами инструменты — от кульманов прошлого к современным САПР, которые помещаются в ноутбук.

В результате чертежи, созданные годы назад, могут не соответствовать действующим нормам, хотя сами изделия остаются актуальными и требуют изготовления.

Работа с такой документацией строится по тем же принципам, что и с новой: нужно детально изучить чертеж, понять состав изделия, проверить наличие смежной документации. Практика показывает, что именно здесь чаще всего возникают вопросы: незнакомые обозначения, ссылки на устаревшие стандарты, рукописные пометки.

Все спорные моменты необходимо согласовывать с заказчиком в официальном порядке — через переписку или в протоколе совещания. Только после фиксации всех решений документацию можно передавать в работу.

Алгоритм действий и культура общения с заказчиком

Чтобы ничего не забыть, предлагаем краткий чек-лист. В нем указаны основные пункты для проверки чертежа перед запуском в работу.

- Актуальность ревизии.

- Соответствие спецификации и чертежей.

- Наличие всех необходимых видов, разрезов, проекций.

- Полнота простановки размеров и допусков.

- Наличие всех технических требований.

- Проверка чертежей на технологичность - подводим итог и на основе полученной информации делаем вывод, можно ли такую деталь изготовить.

На практике после анализа документации может быть дано заключение о невозможности изготовления. Вот типичные причины:

- Недостаток информации. Самый частый, но и самый простой случай. Если на чертеже не хватает размеров, допусков или других ключевых параметров — мы просто запрашиваем их у проектировщика.

- Несогласованность документов. Когда спецификация и чертежи противоречат друг другу — это ошибка проектирования. Такую документацию необходимо вернуть на доработку.

- Технологическая сложность. Бывает, что чертеж идеален с точки зрения проектирования, но не учитывает реальные производственные возможности. Например, когда фреза физически не может обработать внутренний угол.

Отдельно стоит экономическая нецелесообразность — если для изготовления требуется дорогая оснастка или уникальное оборудование.

При обнаружении любых несоответствий важно правильно выстроить диалог с заказчиком. Формулируйте вопросы чётко, со ссылками на конкретные обозначения и позиции на чертеже — это ускорит процесс и поможет избежать новых ошибок.

Как не стоит формулировать вопросы заказчику:

- «Мы не понимаем, как соединяется деталь 1 и 2»

- «Мы не понимаем чертеж №3»

Подобные формулировки не только выдают непрофессионализм, но и ставят под сомнение вашу экспертизу в глазах заказчика. Главная проблема таких сообщений — отсутствие конкретики. И соединение, и чертеж состоят из множества элементов, и заказчик не сможет догадаться, какая именно часть вызвала у вас затруднение.

Как нужно задавать вопросы заказчику:

На чертеже №5 (по спецификации) в разрезе А-А, позиция 3, указана посадка Ø25Н7/s6. Просим подтвердить необходимость применения в данном узле посадки с натягом, поскольку в соседнем узле для аналогичного соединения указана посадка с зазором Ø25Н7/g6. Для наглядности прилагаем скриншoт с обозначением.

Почему этот подход работает:

- Конкретика: Четко указаны номер чертежа, сечение, позиция и параметры.

- Обоснование: Приведено сравнение с аналогичным узлом, что показывает глубину анализа.

- Наглядность: Использование скриншота ускоряет понимание вопроса.

Такой подход демонстрирует тщательное изучение документации и высокий уровень компетенции, что укрепляет доверие заказчика.

При составлении вопросов к заказчику убедитесь, что они содержат прямые ссылки на документы и, где это уместно, варианты решений.

Грамотное чтение чертежа — это проактивный процесс, который требует не только технических знаний, но и системного подхода. Нужно уметь работать с информацией, быть внимательным к деталям и четко формулировать вопросы.

Правильная интерпретация чертежа напрямую влияет на финансовый результат. Если на этапе проверки пропустить ошибки, последующие затраты на исправление брака или переделку партии могут значительно превысить стоимость первоначальной работы. А потери времени часто оказываются еще критичнее.

Поэтому смело задавайте уточняющие вопросы и запрашивайте недостающую информацию. Несколько часов, затраченных на глубокий анализ чертежей проекта, помогут избежать недель простоя и переделок в цехе.