За безупречной кромкой на срезе титана и сложнейшим контуром в керамике стоит один и тот же физический принцип, доведенный до совершенства.

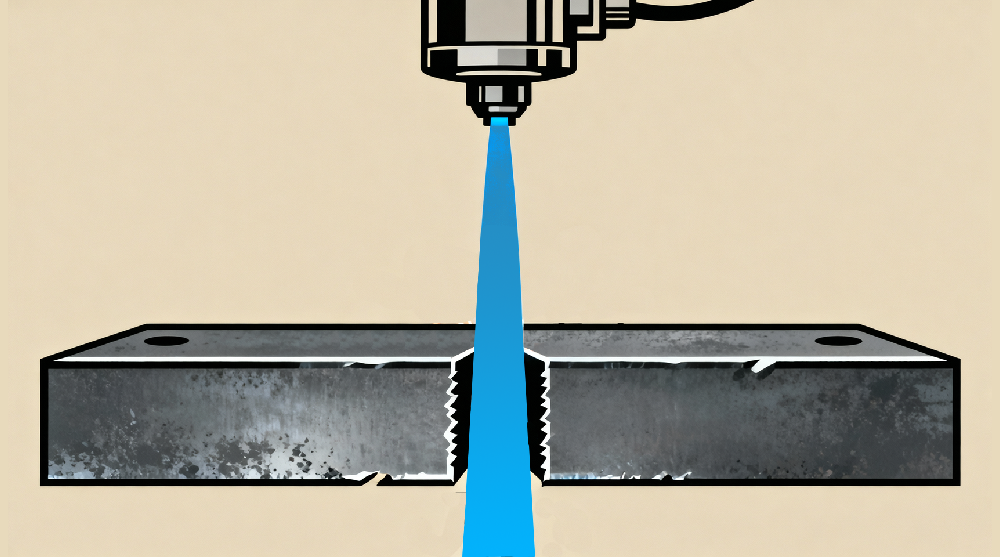

Когда нужен идеальный рез в титане толщиной 20 мм без малейшего следов нагрева или когда необходимо вырезать сложнейший контур в закаленной стали — лазер и плазма отступают. Единственное решение — гидроабразивная резка. Почему эта «холодная» технология незаменима в аэрокосмической отрасли, медицине и точном машиностроении? Глубокий разбор для инженеров-технологов — в этом материале.

Физические и технические основы процесса

Принцип гидроабразивной резки интуитивно понятен: сверхскоростная струя воды с частицами абразива разрезает материал за счет эрозии. Это тот же процесс, что и в природе — «вода камень точит», — но сконцентрированный во времени и энергии. Современная установка превращает эту силу в точный инструмент, способный резать от мягкой древесины до твердой закаленной стали со скоростью до метра в минуту.

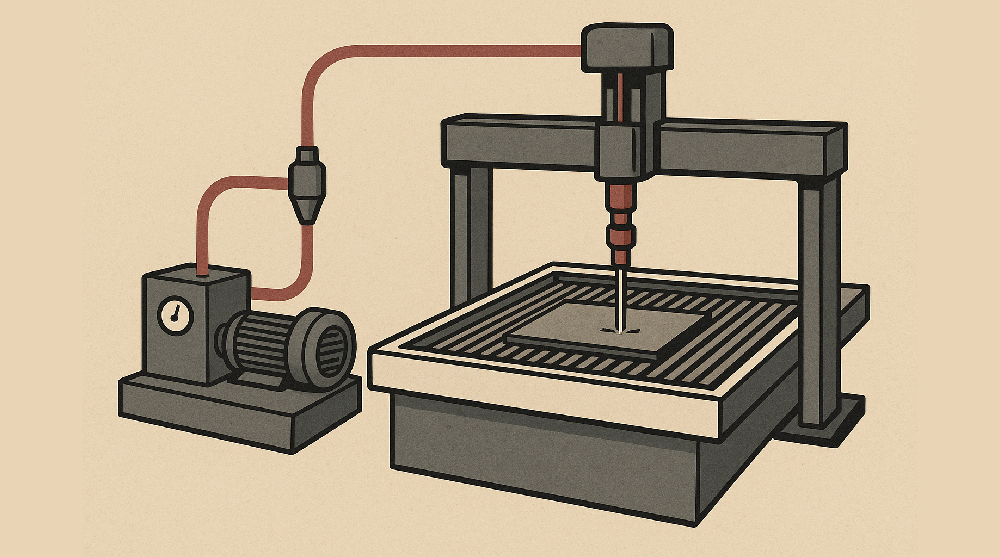

Эффективность всего процесса зависит от слаженной работы пяти основных систем. Рассмотрим каждую из них.

1. Насос высокого давления: сердце установки

Именно здесь создается необходимая сила. Насос повышает давление воды до 3000–7000 бар. В промышленности распространены два типа:

- Поршневые насосы: надежные, относительно простые и экономичные.

- Аксиально-плунжерные насосы: более компактные, производительные и, как правило, долговечные, но и более дорогие.

Важный момент: для долгой службы насоса критична чистая и мягкая вода. Поэтому станки часто комплектуют системами предварительной фильтрации и водоподготовки.

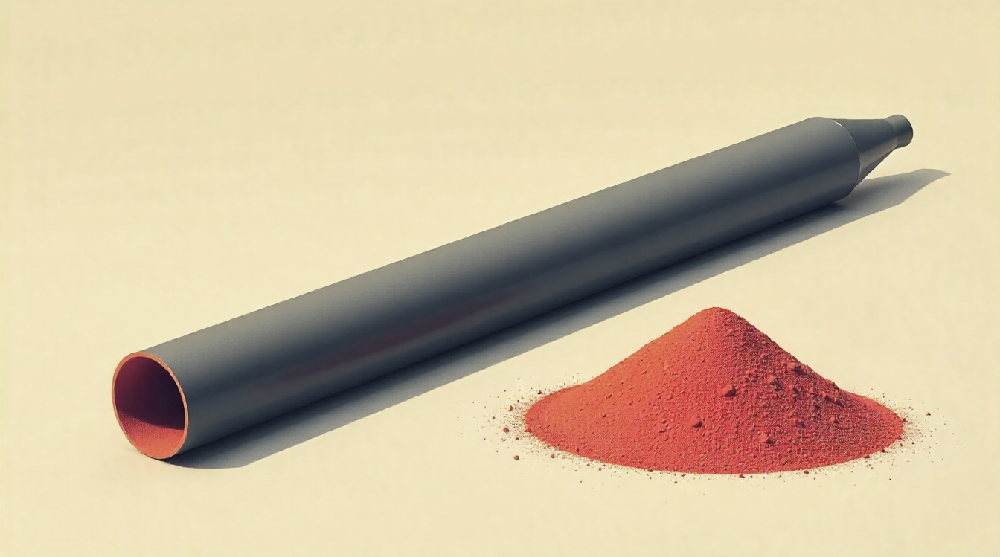

2. Система дозирования абразива: источник режущей силы

Чистая вода создает давление, но режет именно абразив (чаще всего гранат). Система состоит из бункера и автоматического дозатора.

Бункер: чем больше его емкость, тем дольше установка может работать без остановки на дозаправку.

Дозатор: ключевой элемент для качества. Он обеспечивает стабильный, точно контролируемый поток абразива. От его равномерности напрямую зависит гладкость и точность реза.

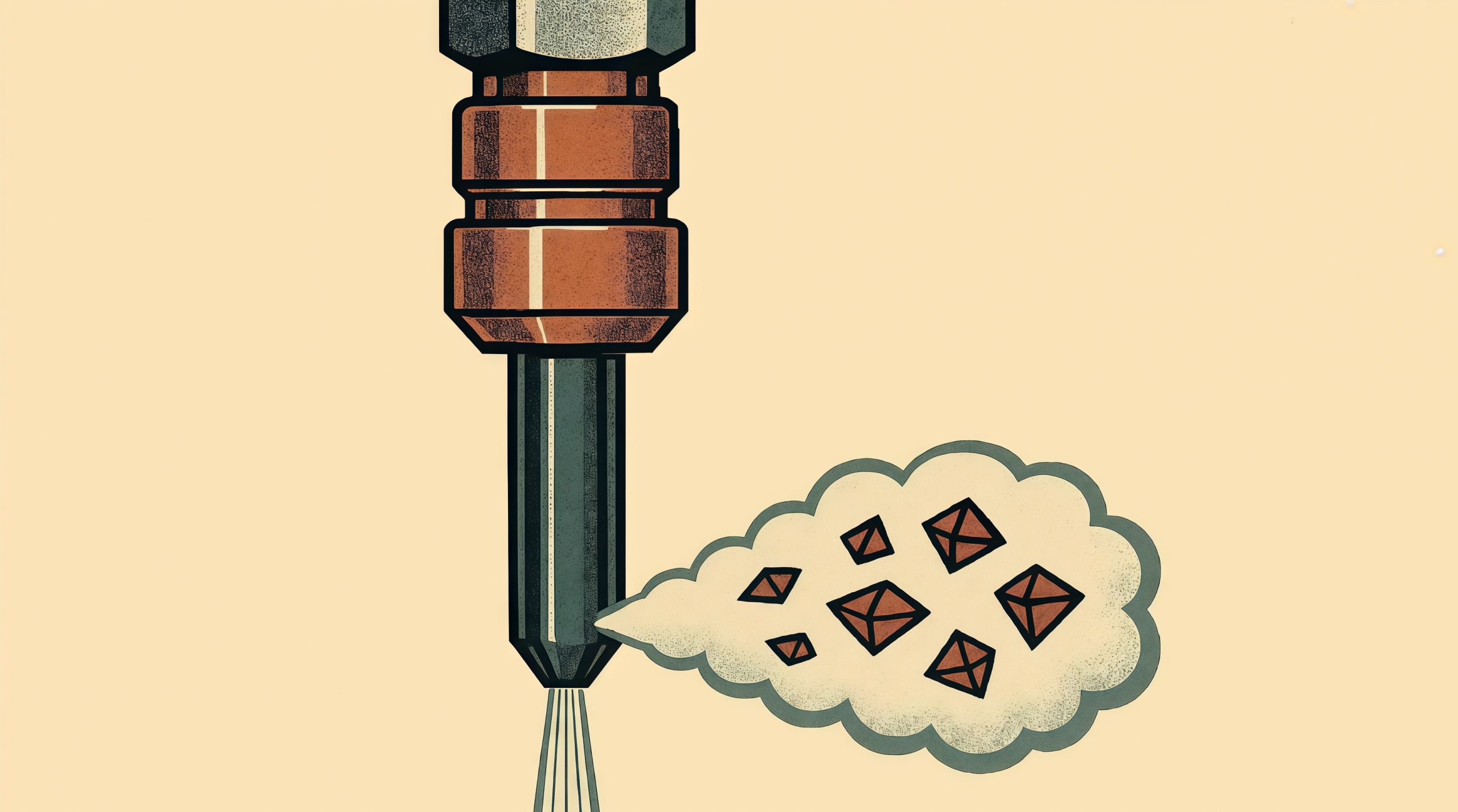

3. Режущая головка: точка преобразования энергии

Здесь вода и абразив смешиваются и формируются в тонкую, сфокусированную струю. Главные элементы головки — сопло (смешивает) и фокусирующая трубка (формирует струю). Их изготавливают из сверхтвердых материалов (карбид вольфрама, сапфир, композиты), но они являются расходниками. Из-за постоянного контакта с абразивом их ресурс ограничен (в среднем 150-200 моточасов).

Своевременная замена — простое правило для стабильно высокого качества кромки.

4. Система перемещения (CNC-портал): интеллект и точность

Это «руки» станка. Подвижный портал с режущей головкой перемещается по траектории, заданной компьютерной программой (CNC). Современные системы обеспечивают точность позиционирования до сотых долей миллиметра.

Стандарт — 2D-порталы (оси X и Y).

Для сложных задач существуют 5-осевые системы, позволяющие наклонять головку. Это минимизирует конусность кромки и открывает возможности для фигурной объемной резки.

5. Уловитель струи (Catcher Tank): система завершения и безопасности

Эта емкость выполняет три важные функции:

- Принимает и гасит энергию струи после резки, защищая конструкцию станка.

- Собирает отработанную воду, абразив и частицы материала.

- В продвинутых системах служит основой для рециркуляции воды.

В базовом исполнении уловитель представляет собой усиленный резервуар, часто с ребрами жесткости, который поглощает ударную нагрузку.

Производительность и качество гидроабразивной резки — это результат точной настройки и надежной работы каждого из этих компонентов. Понимая их роль, проще оценивать возможности оборудования и принимать взвешенные решения.

Абразивные материалы: сердце технологии

Вода создает давление, но именно абразив выполняет основную работу по резке. Он выступает «режущим лезвием» струи, трансформируя энергию давления в целенаправленное разрушение материала. По сути, абразивные частицы — это миллиарды микрорезцов, которые с огромной скоростью воздействуют на поверхность, последовательно снимая слой за слоем.

Физика процесса проста, но мощна: разогнанное потоком воды до сверхзвуковых скоростей, каждое абразивное зерно получает колоссальную кинетическую энергию. Ударяясь о материал, оно не «царапает», а именно выбивает его микрочастицы, обеспечивая чистый и точный рез.

Выбор конкретного абразива зависит от задачи, материала и бюджета. Условно их можно разделить на две категории:

1. Естественные (природные) абразивы

Что это: гранатовые пески (альмандин), кремень, природный корунд.

Преимущества: наиболее экономически эффективное решение для многих стандартных задач (резка стали, камня, стекла).

Что важно учитывать: природное происхождение означает возможные примеси и неоднородность формы/твердости зерен. Это может влиять на стабильность расхода и, в меньшей степени, на качество кромки. Поэтому для ответственных работ критичен выбор проверенного поставщика с контролем качества.

2. Искусственные (синтетические) абразивы

Что это: электрокорунд (белый, нормальный), карбид кремния (карборунд), монокорунд, сверхтвердые материалы (эльбор, карбид бора).

Преимущества: контролируемые свойства, однородность, высокая и предсказуемая твердость. Позволяют добиваться наилучшего качества кромки и максимальной скорости при обработке особо твердых материалов (композиты, керамика).

Что важно учитывать: более высокая цена. Их применение оправдано в задачах, где на первый план выходит качество, точность или особая сложность материала, а не только себестоимость реза.

Для большинства промышленных задач «золотым стандартом» является гранатовый песок оптимальной фракции (обычно Mesh 80 или 120) — он обеспечивает отличный баланс между режущей способностью, стоимостью и доступностью. Синтетические абразивы — это инструмент для специальных применений, где их преимущества полностью нивелируют повышенную стоимость.

Как выбрать абразив — основные критерии

Чтобы абразив эффективно выполнял свою роль «режущего инструмента», он должен соответствовать двум фундаментальным критериям:

1. Требуемая твердость. Материал абразива должен быть тверже обрабатываемой заготовки, чтобы гарантированно ее разрушать, а не истираться. Если это требование не выполняется, вы не режете, а лишь царапаете поверхность, расходуя ресурс оборудования без пользы.

2. Однородность гранулометрического состава. Зерна должны быть максимально одинаковыми по размеру и форме. Это критически важно для формирования стабильной, предсказуемой струи. Неоднородный абразив создает турбулентность, что приводит к неровной, конусообразной кромке и снижению общей скорости резки.

Экономия на абразиве — это ложная экономия, которая ставит под удар весь процесс. Представьте высокоточный ЧПУ-станок, способный позиционировать головку с точностью до микрона, но использующий некондиционный абразив с примесями и разнокалиберными зернами. Результат будет предсказуемо плохим: испорченная дорогостоящая заготовка, повышенный износ дорогих компонентов (фокусирующей трубки, уплотнений) и простои.

Качественный абразив — это полноправный компонент технологической системы. Его свойства напрямую влияют на:

- Качество кромки (шероховатость, точность геометрии).

- Скорость обработки и производительность.

- Стабильность процесса и повторяемость результата.

- Общую стоимость владения (TCO) за счет снижения износа оборудования.

Инвестиции в надежный, сертифицированный абразив с контролируемыми характеристиками — это страховка для вашего оборудования и гарантия безупречного результата на каждой заготовке.

Если абразив отвечает требованиям выше, то остается определиться со следующими критериями.

Твердость и острота зерна

Твердость — ключевой параметр, который напрямую определяет режущую способность абразива. Для ее оценки используется шкала Мооса от 1 (тальк) до 10 (алмаз). Приведем сравнительные характеристики популярных материалов, чтобы было понятнее, как они работают на практике:

- Кварцевый песок (твердость ~7). Самый доступный вариант, но с заметными компромиссами. Неоднородность и относительно невысокая твердость снижают эффективность резки и ускоряют износ компонентов станка (сопла, трубки). Его применение оправдано в основном для мягких цветных металлов (алюминий, медь) или неметаллов.

- Гранат (твердость ~8). Оптимальный баланс цены и качества, что делает его самым популярным выбором в промышленности. Достаточно тверд для эффективной резки большинства сталей, включая нержавеющую.

- Электрокорунд (твердость ~9). Синтетический материал с отличной однородностью и стабильностью. Его доступность в разных фракциях позволяет гибко подбирать абразив под любые задачи, обеспечивая высокую скорость и чистоту реза даже по твердым сплавам.

- Карбид кремния (твердость ~9,5). Один из самых твердых и эффективных абразивов, приближающийся по характеристикам к алмазу. Его высокая стоимость компенсируется максимальным качеством кромки и скоростью, что критически важно при обработке особо сложных материалов или для ответственных задач, где цена ошибки велика.

Правило простое: чем тверже абразив, тем выше скорость, чистота реза и меньше конусность кромки. Для резки высокопрочных сталей и сплавов (например, нержавейки с титаном) необходим гранат или электрокорунд. Выбор конкретного типа — это всегда расчет экономической эффективности под вашу конкретную задачу.

Фракция — размер частицы или зернистость

Когда речь заходит о размере частиц абразива, то сразу следует уяснить единицу измерения — mesh. У этого показателя нет фиксированного значения. Mesh характеризует количество отверстий на дюйм сетки. Он нужен для описания пропускной способности сита. Например: сито с mesh 80 пропускает частицы размером около 175-180 мкм.

Для гидроабразивной резки используются абразивы с фракцией от 20 до 300 mesh. Самые популярные благодаря своей универсальности фракции — 50, 80 и 120. Размер частиц абразива напрямую влияет на процесс резки:

- Крупная фракция 40 mesh. Быстрая скорость резки, но низкое качество — много царапин.

- Средняя фракция 80 mesh. Хороший баланс между скоростью и качеством.

- Мелкая фракция 120 mesh. Гарантирует гладкость поверхности, высокую точность и низкую шероховатость.

На примере гранатового песка рассмотрим применение разных фракций абразива:

- 20/40 mesh. Пескоструйные работы для очистки поверхности металла от окислов.

- 30/60 mesh. Полировка стали.

- 80 mesh. Гидроабразивная резка.

- 100/120 mesh. Тонкая гидроабразивная резка.

При резке толстых материалов, особенно металлов, неизбежно возникает эффект конусности — когда ширина реза в верхней части больше, чем в нижней. На этот параметр напрямую влияет размер абразивных частиц, то есть фракция.

Правило такое: чем крупнее фракция (меньше числовое значение Mesh), тем меньше конусность. Это связано с тем, что более крупные и тяжелые зерна лучше сохраняют кинетическую энергию на всем пути сквозь материал, обеспечивая более прямое и равномерное режущее действие по всей толщине.

Влияние фракции на конусность есть, но оно не столь фатально. Конусность — управляемый параметр, и ее можно эффективно компенсировать другими техническими средствами.

Стоимость

Крупная фракция кварцевого песка может стоить порядка 10-18 тысяч рублей за тонну. Для более дорогих абразивов, цена возрастает кратно. Например, карбид кремния марки 63С может стоить около 180 тысяч за тонну — разница в 10 раз. А электрокорунд, как средний вариант, можно купить за 80-100 тысяч рублей за тонну.

Технологические параметры и их оптимизация

Теперь перейдем к самому интересному — как настроить гидроабразивный станок на идеальный режим резки или хотя бы как максимально близко приблизиться к идеалу.

Для этого нам нужно правильно подобрать следующие параметры.

Давление воды

При подборе давления важно найти компромисс между скоростью, качеством кромки, износом оборудования и экономией. Не получится угнаться за всеми зайцами, поэтому задача опытного технолога заключается в настройке давления под конкретную задачу. Для этого рекомендуем:

- Прислушиваться к производителю оборудования и абразива. Обычно они могут дать достаточно точные параметры под разные металлы.

- Заведите журнал настроек для разных материалов и толщин. Фиксируйте в нем все параметры станка, в том числе и давление. Анализируйте и находите лучшие комбинации.

Базовая рекомендация: значение давления напрямую зависит от толщины металла. Поэтому чем толще металл, тем выше давление:

- Для толщины до 5 мм — 2000-3200 бар.

- Для толщины от 5 до 20 мм — 3200-4000 бар.

- Для толщины от 20 мм и более — 4000-6000 бар.

Диапазон давления для конкретной толщины подобрать просто. Достаточно воспользоваться нашей рекомендацией. А вот для более точной подстройки, необходимо “маневрировать” между следующими взаимосвязанными параметрами:

- Чем больше давление, тем выше скорость резки. Но невозможно до бесконечности повышать давление, увеличивая скорость. Пределы зависят от сопротивления материала эрозии и прочностных характеристик.

- Качество кромки. До определенного значения рост давления будет оказывать положительное влияние на кромку — делать ее ровной и острой. Слишком высокое значение давления может увеличивать шероховатости.

- Экономия ресурсов. Большое давление увеличивает нагрузку на оборудование и повышает расход абразива. Все это ведет к дополнительным тратам. С другой стороны, сильно снижать давление нельзя — при слишком низком значении просто невозможно резать.

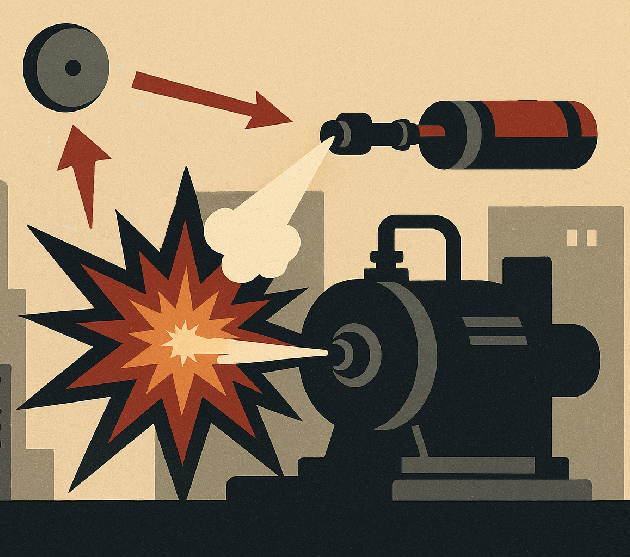

Давление в системе подачи абразива — это не только точка для роста эффективности работы станка, но еще и источник повышенного риска. При регулировке давления помните:

- Компоненты насоса (плунжеры, прокладки и т.п.) изнашиваются и требуют периодической замены.

- Гибкие линии высокого давления могут разрушаться со временем, теряя герметичность.

- Разгерметизация при давлении от 2000 бар — это прямая опасность для здоровья персонала.

- Высокое давление приводит к повышению шума и вибрации оборудования, поэтому работник должен использовать СИЗы.

Диаметр сопла

Стоит напомнить, что в процессе задействуются два сопла: водяное и фокусирующее. Они работают в паре, поэтому их нужно правильно сочетать. Для наилучшей производительности и качества резки рекомендуем следующие комбинации:

| Диаметр сопла | Диаметр фокусирующей трубки |

| 0,15 мм | 0,6 мм |

| 0,25 мм | 0,8 мм |

| 0,30/0,33 мм | 1,0 мм |

| 0,4 мм | 1,2 мм |

При выборе конкретного размера сопла руководствуемся следующим: чем меньше диаметр, тем точнее резка, но ниже скорость. И наоборот.

Тип абразива и его расход

Основной материал для гидроабразивной резки — гранатовый песок. Он уверенно справляется с обычной и нержавеющей сталью.

Для более мягких металлов (медь, латунь) можно использовать экономичные альтернативы — кварцевый песок или оливин. А вот для очень твердых сплавов, таких как титан или титаносодержащая сталь, для точного и чистого реза лучше перейти на более эффективные абразивы: электрокорунд или карбид кремния.

Размер зерна: баланс скорости и чистоты

Выбор фракции абразива — это поиск компромисса. Крупное зерно ускоряет процесс, а мелкое дает более гладкую кромку. Ориентируйтесь на свою конечную задачу.

Настройка расхода абразива: ваш ключ к эффективности

Стандартный расход для большинства металлов — от 200 до 600 грамм в минуту. Главное правило: чем толще заготовка, тем выше потребление. Хотя производители оборудования дают свои рекомендации, универсальных настроек не существует. Идеальный параметр вы найдете сами, под конкретную задачу и материал.

Здесь возможны два сценария:

- Экономия. Постепенно снижайте расход, пока качество кромки остается на приемлемом для вас уровне.

- Повышение качества. Увеличивайте подачу абразива до достижения идеального результата.

Экспериментируйте, находите оптимальные значения и обязательно фиксируйте их в журнале настроек — это ваша личная база знаний для стабильного и рентабельного производства.

Скорость реза

Скорость перемещения режущей головки — это главный рычаг влияния на процесс. Она задается с панели ЧПУ (часто под обозначением «Traverse Speed» или «Cutting Speed») и напрямую определяет, будет ли упор сделан на скорость или на безупречное качество.

Современные станки дают вам полную свободу в этом выборе, предлагая диапазон от очень медленных до экстремально высоких скоростей. Это позволяет гибко управлять технологией под конкретную задачу.

На практике можно ориентироваться на простую и наглядную логику, отталкиваясь от некоего базового значения скорости (X) для вашего материала и толщины:

- Для обычной, производительной резки устанавливайте скорость в диапазоне 80–100% от X. Это оптимальный баланс для большинства задач.

- Для получения чистой, качественной кромки (например, под последующую сварку или покраску) снижайте скорость до 30–60% от X. Это позволяет абразиву тщательнее обработать кромку.

- Для прецизионных работ, фигурного реза или материалов повышенной сложности скорость стоит уменьшить практически на порядок — до 10–12% от X. Это гарантирует максимальную точность контура и отсутствие дефектов.

Экспериментируя со скоростью в этих рамках, вы легко найдете идеальный режим для каждой детали в вашем производственном цикле.

Для наглядности приведем рекомендации по установки скорости в зависимости от толщины металла.

| Материал | Толщина, мм | Скорость, мм/мин |

| Нержавеющая сталь | 1 | 450 |

| 1.5 | 400 | |

| 2 | 350 | |

| 5 | 200 | |

| 8 | 120 | |

| 10 | 80 | |

| 15 | 60 | |

| 20 | 40 | |

| 30 | 20 | |

| Алюминий | 8 | 100 |

| 10 | 80 | |

| 30 | 30 | |

| 40 | 20 |

Например, если нужно получить прецизионное качество при резке нержавейки толщиной 30 мм, устанавливаем скорость 2 мм/мин — то есть, 10% от 20 мм/мин.

Анализируем результат и вносим коррективы

Грамотный технолог не остановится на выставлении параметров резки. Смотрите на результат и анализируйте его. Ищите, что можно и нужно улучшить.

1. Качество кромки и шероховатость. Гладкость кромки зависит от скорости подачи абразива. Чем медленнее скорость, тем выше гладкость кромки. Это связано с тем, что при длительном воздействии абразив шлифует поверхность.

В гидроабразивной резке уровень качества кромки классифицируется по 5 основным классам:

- Q1 разделка — черновая обработка с шероховатостью (Rz) в диапазоне 260-320 мкм.

- Q2 стандартная резка — для большинства промышленных задач, где требуется шероховатость не ниже 120 мкм.

- Q3 хорошее качество — изготовление сборочных компонентов с Rz=60..80 мкм.

- Q4 высокое качество — точные детали с Rz=40 мкм.

- Q5 прецизионная резка — для получения высокоточных деталей с Rz=20 мкм.

Получение класса от Q5 до Q1 происходит за счет изменения скорости подачи абразива. Если взять Q5 за базовую скорость, то для получения другого класса обработки необходимо:

- Снизить скорость в 1,2-1,5 раза для Q4.

- Снизить скорость в 1,5-2 раза для Q3.

- Снизить скорость в 2-4 раза для Q2.

- Снизить скорость в 3-6 раза для Q1.

2. Конусность. Это различие ширины прохода на входе и выходе. Конус может получиться прямой, обратный и “бочкообразный”. Для сведения конусности к минимуму следует: выставить минимально возможный зазор между металлом и соплом, снизить скорость резки, использовать сопла небольшого диаметра с максимально возможной фракцией абразива. Также компенсировать конусность можно автоматическим наклоном головки. Для этого требуется электрический механизм наклона и программное обеспечение для него.

3. Радиус в начале реза (заход). Напрямую зависит от диаметра смесительной трубки. Чем меньше трубка, тем больше радиус скругления можно получить.

4. Допуски. Если заметили, что станок стал менее точным, то необходимо оценить состояние оборудования. Банальный износ фокусирующей трубки может привести к увеличению диаметра струи, ее смещению и снижению производительности. Средний срок службы трубки может быть в районе 50-120 часов. Точный период замены лучше узнать у производителя.

Дополнительно можно откалибровать режущую головку станка, чтобы убедиться в максимальной точности движения и выполнения исполнительной программы.

Сравнительный анализ с другими методами резки

Кратко сравним гидроабразивную резку с двумя другими популярными методами — лазером и плазмой.

| Лазерная | |

| Точность | Высокая |

| Минимальная ширина реза | ~0,4 мм |

| Применяемость | Широкая (не только металлы) |

| Скорость резки тонких металлов | Очень быстрая |

| Скорость резки толстых металлов | |

| Капитальные затраты (стоимость приобретения станка) | Высокие |

| Эксплуатационные затраты | Низкие |

| Главные преимущества | Отличное сочетание скорости, точности и качества для нетолстых металлов |

| Плазменная | |

| Точность | Средняя |

| Минимальная ширина реза | ~0,6 мм |

| Применяемость | Узкая |

| Скорость резки тонких металлов | Быстрая |

| Скорость резки толстых металлов | Быстрая |

| Капитальные затраты (стоимость приобретения станка) | Средние |

| Эксплуатационные затраты | Низкие |

| Главные преимущества | Дешевый способ резки очень толстых материалов с приемлемым качеством |

| Гидроабразивная | |

| Точность | Средняя |

| Минимальная ширина реза | ~3,8 мм |

| Применяемость | Широкая (не только металлы) |

| Скорость резки тонких металлов | Средняя |

| Скорость резки толстых металлов | Медленная |

| Капитальные затраты (стоимость приобретения станка) | Высокие |

| Эксплуатационные затраты | Высокие |

| Главные преимущества | Полностью “холодный” процесс, не деформирует металл, можно делать очень сложные резы |

Все три метода остаются актуальными сегодня и останутся такими надолго, поскольку не существует еще одного универсального способа. Поэтому отдельно выделим ключевые отличия (особенности, но не преимущества) гидроабразивной резки:

- По сравнению с лазером. Можно резать металлы в 10 раз толще. Нет температурной деформации и оплавления кромки. Край реза не требует дополнительной обработки. Можно резать отражающие металлы — например, латунь или медь.

- По сравнению с плазмой. Очень аккуратная кромка, без грата. Режет все материалы, а не только токопроводящие. Возможность раскроя деталей сложной формы. Отсутствие любых структурных изменений металла.

Экономические аспекты и расчет себестоимости

Гидроабразивный станок — это серьезная инвестиция. Его стоимость напрямую зависит от возможностей, которые вы получаете. Цены на промышленные модели стартуют примерно от 5 миллионов рублей и могут достигать 15-20 млн и выше. Выясним, из чего складывается эта разница, чтобы вы могли обоснованно подойти к выбору.

Ключевые факторы ценообразования — это, по сути, ключевые параметры будущей работы вашего производства:

- Размер рабочей зоны. Выбирается под ваши задачи — под габариты типовых заготовок, которые вы планируете обрабатывать. Больше зона — массивнее и дороже станок.

- Мощность насоса (High Pressure Pump). Это сердце станка и один из самых дорогих компонентов. От насоса зависит максимальная толщина и скорость резки металла (производительность). Чем мощнее, тем выше стоимость, но и потенциал станка шире.

- Точность позиционирования. Прямая зависимость: требования к чистоте реза и геометрической точности деталей определяют класс используемых компонентов (линейные направляющие, сервоприводы), что влияет на цену.

- Дополнительные опции. Сегодня гидроабразивные станки — это высокотехнологичные комплексы. Автоматизация сильно облегчает жизнь оператору. Например, дополнительные оси позиционирования режущей головки (так называемая 5-осевая резка) позволяют выполнять сложные скосы без переустановки детали, но это — отдельная статья инвестиций.

Важно помнить: к цене самого станка нужно добавить затраты на его ввод в строй. Сюда входит подготовка фундамента, доставка, профессиональный монтаж, выверка и пуско-наладка. Это обязательный этап для гарантии точной и долгой работы оборудования.

Помимо разовых капитальных вложений, критически важно оценить постоянные операционные расходы (OpEx). От них напрямую зависит себестоимость резки. Об этом далее.

Структура операционных затрат

Теперь разберемся с эксплуатационными расходами (OpEx). Их грамотный расчет — ключ к пониманию реальной себестоимости резки. Основные статьи затрат выглядят так:

- Абразив — главная статья расходов. На него приходится до 60% всех операционных затрат. Чаще всего используют гранат, его стоимость колеблется от 0,5 до 1,5 долларов за килограмм (при оптовой покупке — дешевле). Для задач, где нужна особая скорость или резка сверхтвердых материалов, применяют карбид кремния, но его цена выше — порядка 5-10 долларов за кг. Выбор абразива напрямую влияет на экономику процесса.

- Расходные части для режущей головки. Ресурс таких компонентов, как фокусирующая трубка (сопло) и уплотнительные элементы, измеряется в рабочих часах. Для стабильного качества реза и избежания простоев критически важно соблюдать регламент производителя, проводя замену каждые 50-120 часов работы.

- Энергоресурсы: вода и электричество. Станок потребляет воду для создания струи (примерно 3-4 литра в минуту при давлении в 4000 бар) и электроэнергию для насоса высокого давления и систем ЧПУ (мощность от 20 кВт). При круглосуточной работе эти, казалось бы, небольшие цифры формируют существенную ежемесячную сумму. К счастью, в России тарифы на эти ресурсы пока остаются конкурентным преимуществом.

- Техническое обслуживание и ремонты. При интенсивной нагрузке износ узлов неизбежен, а ошибки оператора могут его ускорить. Поэтому в бюджет необходимо закладывать не только стоимость запчастей, но и экспертизу для их замены. Варианта два: заключить договор на сервис со специализированной компанией или обучить собственного техника — в любом случае, это инвестиция в бесперебойность производства.

Важный нюанс, который часто упускают — качество воды. Жесткая или загрязненная вода — главный враг дорогостоящего насоса высокого давления и компонентов режущей головки. Она ведет к абразивному износу, отложениям и, как следствие, дорогостоящим ремонтам и простоям. Чтобы этого избежать, практически обязательно устанавливать систему водоочистки, стоимость которой может составлять 150-250 тысяч рублей, но она многократно окупается сохранностью основного оборудования.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Когда гидроабразивная резка будет окупаться

Гидроабразивный станок действительно окупается на масштабе, и его главный козырь — универсальность. В отличие от многих других технологий, он открывает доступ к целому ряду рынков благодаря возможности безупречно резать практически любой материал. Это ваша стратегическая гибкость и возможность диверсифицировать загрузку производства.

Если говорить конкретно о металлах, то ценник на услуги резки формируется от сложности:

- Резка тонколистового металла может стартовать от 20 рублей за погонный метр.

- Работа с толстыми заготовками (например, от 100 мм и выше) оценивается уже существенно дороже — от 1000 до 2000 рублей за погонный метр и более.

Окончательная стоимость всегда рассчитывается индивидуально и зависит от срочности, сложности контура, объема партии, требований к чистоте кромки и других параметров.

В этих высокотехнологичных отраслях востребована гидроабразивная резка:

- Аэрокосмическая промышленность. Здесь технология — безальтернативный стандарт для резки титановых сплавов, композитов и алюминия без нарушения структуры материала.

- Машиностроение. Незаменима для изготовления сложных деталей, прототипирования и работы с закаленными сталями, где другие методы вызывают дефекты.

- Медицина. Производство высокоточного хирургического инструмента, имплантатов и компонентов оборудования, где критически важны чистота реза и полное отсутствие термической зоны.

- Ювелирное дело и обработка камня. Позволяет выполнять филигранную резку и раскрой драгоценных камней, мрамора, гранита с минимальными потерями материала.

- Судостроение. Применяется для обработки корпусных панелей из алюминиевых сплавов, нержавеющей стали и многослойных композитов.

- Архитектура и строительство. Востребована для сложного раскроя декоративного стекла, керамогранита, композитных панелей для фасадов и интерьеров.

Таким образом, инвестиция в гидроабразивный станок — это не покупка оборудования для одной задачи, а приобретение ключа к широкому кругу высокомаржинальных рынков. Его универсальность и качество результата становятся основой для стабильной загрузки и быстрой окупаемости.

Практические рекомендации и подводные камни

Когда мы рассуждаем о приобретении и эксплуатации гидроабразивных станков, то не можем не затронуть вопросы, которые меньше всего освещаются в сети.

Подготовка производства

Гидроабразивный станок при работе вибрирует, поэтому ему следует обеспечить надежное основание. Бетонную плиту необходимо изготовить толщиной минимум 20 см с армированием. Для заливки лучше использовать бетон высокой марки М300-400.

При подготовке водоснабжения важно проложить до станка трубу подходящего диаметра. Например, при расходе 3-4 литра в минуту в час потребуется четверть куба — для создания давления 4000 бар. Поэтому минимальный диаметр трубы для подводки воды лучше выбрать от 25 мм. Основной трубопровод должен быть жестко зафиксирован, а в месте подключения трубы к станку лучше установить гибкий и крепкий патрубок.

Кроме этого, следует проработать вопрос об установке станции водоподготовки. Это поможет значительно продлить срок службы элементов станка. Особенно если водопроводная вода очень плохого качества.

Кабель питания выбираем в зависимости от мощности станка. Например, для подключения станка 22 кВт следует выбирать кабель сечением 6 кв.мм или выше. Также для контроллера ЧПУ можно предусмотреть установку бесперебойника. Это на случай, если при работе пропадет электричество. Тогда все параметры точно сохранятся, и можно будет продолжить работу после возобновления подачи электропитания.

Безопасность труда

Гидроабразивный станок — это шум, высокое давление и шлам. От первых двух факторов персонал необходимо защитить. От шума помогут наушники или хотя бы беруши. Оператор должен обязательно их надевать при работе.

Для защиты от давления воды, а особенно от возможных разгерметизаций, следует применять защитные кожухи. Устанавливаем их вокруг станка, чтобы отсечь доступ людей к опасным элементам.

Шлам образуется при резке металлов и состоит как из кусков самого металла, так и отработанного абразива. Его необходимо собирать, а затем утилизировать.

Типовые ошибки при программировании и настройке

Часто много ошибок совершается на этапе настройки станка. Самое страшное, что последствия видны только после завершения работы. А это значит, что оператор плохо следил за процессом резки. Поэтому даже если вы уверены на 100% в настройках, всегда оценивайте качество резки в процессе.

Напомним типовые ошибки при подготовке станка к работе:

- Неправильный выбор скорости для заданного качества. Это может касаться как скорости движения режущей головки, так расхода абразива. Оба параметра сильно влияют на качество кромки.

- Игнорирование износа трубки и его влияние на геометрию. Когда сроки горят и нужно перевыполнять план, первое, что страдает, это плановые осмотры и ремонты. На практике, одна непредвиденная поломка заберет больше времени, чем все ежедневные осмотры оборудования за месяц. Это касается всех элементов станка, а в частности фокусирующей трубки. Если за ее состоянием не следить, то можно наделать много брака, особенно при выполнении сложных заказов с высокими допусками.

- Неоптимальное расположение деталей на листе (раскрой). Если вы не уделяете времени на подготовку плана раскроя, то вы теряете деньги. Неоптимальное расположение элементов может сильнее нагрузить ваш гидроабразивный станок, а также заметно увеличить себестоимость за счет неэкономного обращения с заготовками.

Гидроабразивная резка — это действительно универсальный и высокотехнологичный метод. Он справляется с материалами любой твердости — от углеродистой стали до титановых сплавов — и толщиной от 1 мм до рекордных 300-600 мм. Главное преимущество — полное отсутствие термического воздействия, что гарантирует идеальную кромку без дефектов. Современные системы ЧПУ и тонкая направленная струя обеспечивают прецизионную точность, позволяя воплощать контуры любой сложности — от простых геометрических фигур до изделий с филигранной детализацией.

Технология продолжает активно развиваться, и ее перспективы связаны с несколькими ключевыми направлениями:

- Повышение рабочего давления. Развитие насосов высокого давления — прямой путь к увеличению производительности и максимальной толщины реза. Это расширит границы применения технологии для еще более сложных задач.

- Интеллектуализация и снижение износа. «Умный» контроль состояния ключевых расходников, таких как фокусирующая трубка, с прогнозированием замены позволит минимизировать человеческий фактор, сократить простои и исключить брак, связанный с износом.

- Переход в 3D-пространство. 5-осевые гидроабразивные комплексы — это уже действующая реальность. Они открывают возможность 3D-резки, позволяя изготавливать сложные объемные детали за одну установку, что повышает их точность и надежность.

При всех своих преимуществах гидроабразивная резка — это мощный специализированный инструмент в арсенале современного производства. Она незаменима для работы с труднообрабатываемыми и термочувствительными материалами, где другие методы бессильны. Однако для массовой резки тонколистового материала существуют более экономичные альтернативы. Использование гидроабразива в таких задачах — это уже вопрос не технологической целесообразности, а конкретных требований к качеству кромки и отсутствию напряжений в материале.

Инвестируя в эту технологию, вы приобретаете ключевые компетенции для решения сложнейших задач и выхода на высокомаржинальные рынки, где качество и универсальность решают все.