Нужно ли покупать новую деталь, если можно восстановить старую и даже улучшить ее свойства? Гибридные технологии отвечают на этот вопрос, объединяя 3D-наплавку материала с точностью ЧПУ. Читайте о том, как гибридный подход сокращает простои и помогает промышленности перейти к устойчивому производству.

В современной промышленности гибридные технологии становятся стратегическим ответом на вызовы, связанные с ремонтом сложного и дорогостоящего оборудования. Высокая стоимость уникальных деталей, особенно в таких отраслях, как авиация и энергетика, в сочетании с длительными сроками поставок приводит к затяжным простоям и снижает общую эффективность. До 80% этих простоев вызвано различными видами износа — абразивного, эрозионного, кавитационного. Для реальной экономии ресурсов и сокращения отходов необходимы принципиально иные подходы.

Именно такие возможности открывают гибридные технологии, которые интегрируют аддитивные и субтрактивные методы. Они кардинально меняют саму философию ремонта: теперь это не просто починка, а полноценное восстановление и даже улучшение характеристик детали.

Суть гибридного подхода

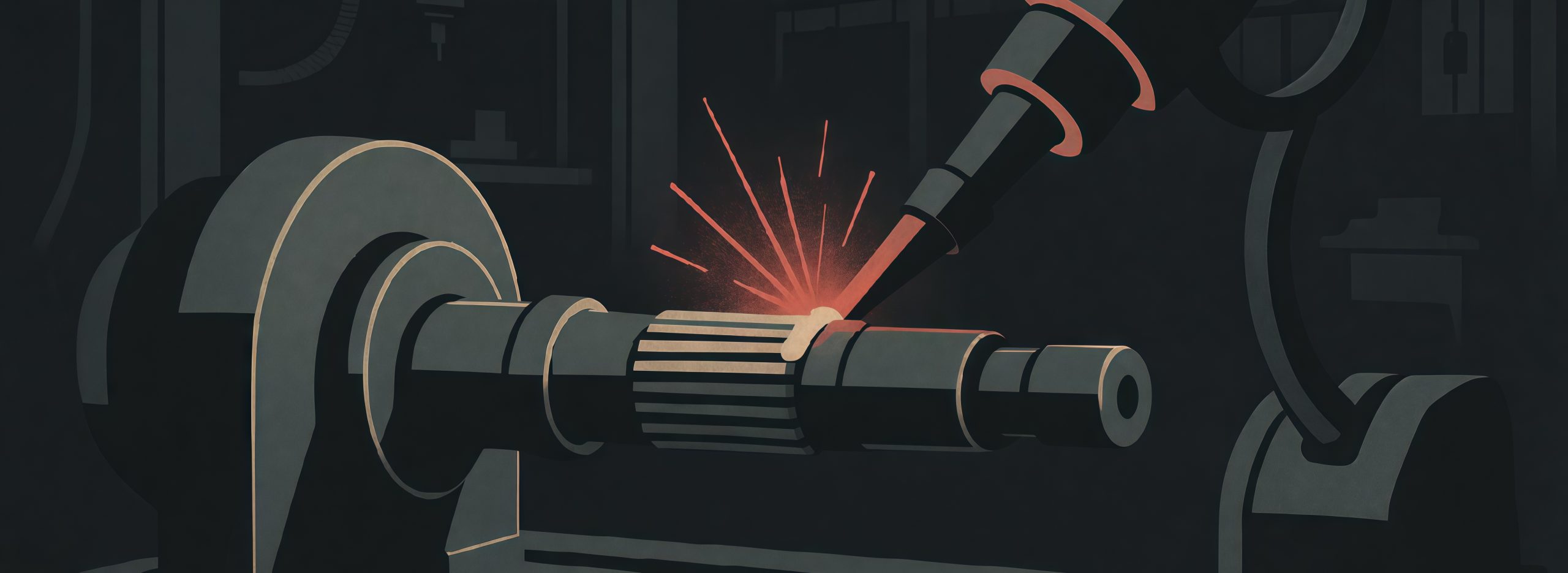

Суть гибридного подхода к ремонту — в интеграции двух процессов в одной единице оборудования. По сути, мы берем обычный станок с ЧПУ и оснащаем его аддитивной головкой для наплавления. Так он превращается в универсальную ремонтную платформу.

Это исключает необходимость перемещать деталь между разными цехами — вся работа выполняется на одной установке, что гарантирует высочайшую точность и радикально сокращает время восстановления.

Аддитивная часть

В аддитивной части технологии на поверхность поврежденной детали послойно наносится новый материал — с помощью наплавки или напыления. Особенно хорошо такая технология работает со сложнопрофильными изделиями, для которых классическая обработка бессильна.

Субтрактивная часть

Аддитивный материал всегда наносится с запасом, а его поверхность нельзя назвать идеально чистой. Чтобы исправить это, применяется субтрактивная обработка — точное фрезерование или токарная обработка. Она сглаживает неровности, корректирует размеры и возвращает детали ее первоначальную геометрию.

Ключевые преимущества гибридной технологии

В чем основная ценность гибридного подхода?

- Можно работать с деталями сложной формы — там, где традиционный ремонт невозможен или слишком дорог.

- Сокращается время простоя оборудования — гибридная технология позволяет провести все операции за один производственный цикл.

- Производственные издержки становятся ниже: сокращаются логистические затраты и уменьшается количество отходов.

- Гибридные решения экономят ресурсы и позволяют восстанавливать детали, которые раньше списывали.

В гибридном подходе каждая технология дополняет другую и сглаживает недостатки:

- Аддитивный способ позволяет быстро создавать недостающие объемы материала.

- Точная субтрактивная обработка обеспечивает высокое качество и соответствие геометрии.

Совмещение разных подходов стало первым шагом к обновлению производственной философии. Теперь на передний план выходит умение не только выпускать новые детали, но и эффективно возвращать к жизни старые.

Арсенал аддитивных технологий

Гибридное производство начинается с выбора подходящей технологии аддитивного изготовления. Выделяют три ключевых метода, каждый из которых имеет свое преимущество и область применения.

Прямая лазерная / электронно-лучевая наплавка (DED, Directed Energy Deposition)

DED технология стоит на первом месте среди высоконадежных методов восстановления деталей.

Принцип

Мощный лазерный или электронный пучок создает на поверхности детали локальную зону плавления. В эту зону подается порошковый или проволочный материал, который мгновенно сплавляется с основой.

Преимущества

Благодаря высокой энергии пучка, мы получаем глубокую проплавку и, как следствие, прочную металлургическую связь между старым и новым металлом. Технология обеспечивает высокую надежность ремонта и позволяет работать с крупногабаритными узлами, а также использовать дорогие, специализированные порошки для улучшения характеристик поверхности.

Применение

Лазерная наплавка часто используется для нанесения износостойких сплавов на кромки лопаток или восстановления валов. Электронно-лучевая наплавка незаменима для работы с реактивными и тугоплавкими металлами в контролируемой вакуумной среде.

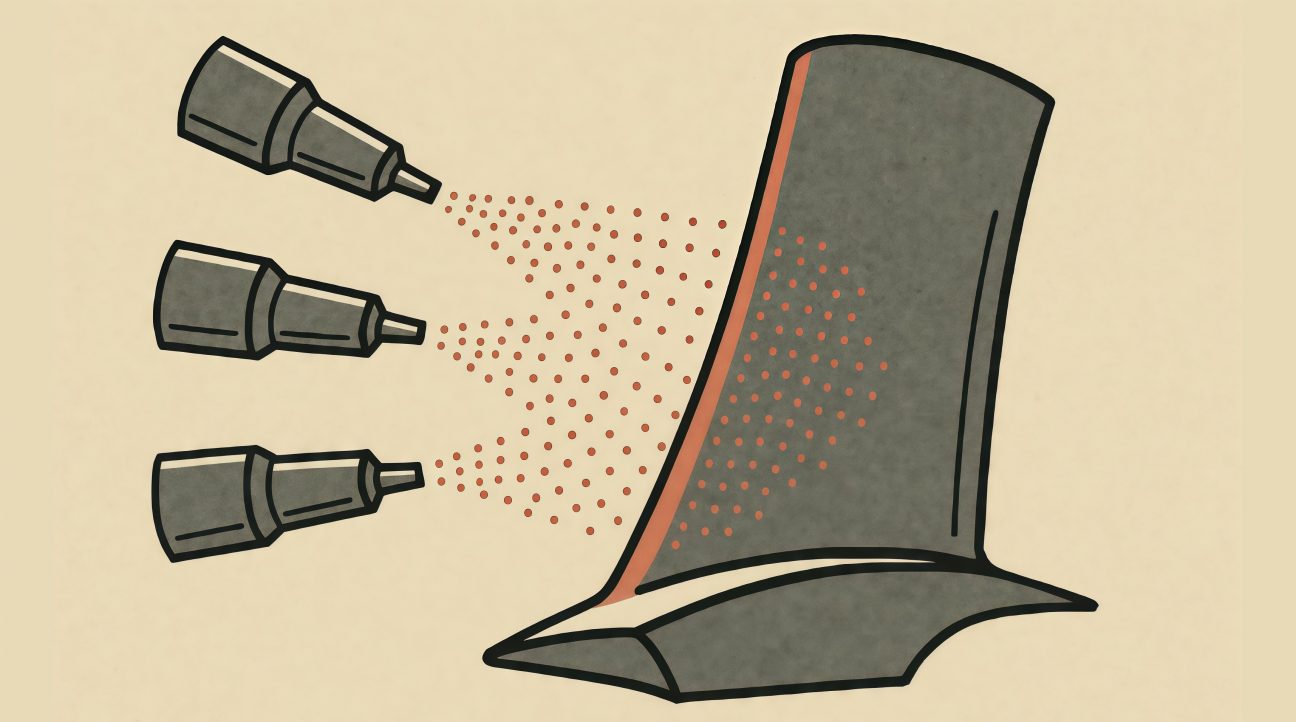

Холодное газодинамическое напыление (Cold Spray)

Холодное напыление — это аддитивный метод, разработанный для чувствительных материалов, где преимущество заключается в контроле температуры.

Принцип

Газ, чаще всего азот или гелий, нагревается, но не до плавления порошка. Он разгоняет частицы до сверхзвуковой скорости — свыше 500–1200 м/с. При ударе о поверхность кинетическая энергия преобразуется в тепло, частицы деформируются и «вбиваются» в основу, создавая прочный слой.

Преимущества

Главное преимущество — отсутствие высокотемпературного воздействия на основу. Благодаря этому сохраняется форма детали, не возникает термических напряжений, коробления, не меняется структура металла.

Технология подходит для случаев, когда нужна высокая плотность и минимальная пористость слоя. С помощью этого метода можно восстанавливать тонкостенные и чувствительные детали и наносить тугоплавкие материалы, сложные для электронно-лучевой наплавки.

Применение

Метод часто применяют для восстановления алюминиевых сплавов в автомобильной промышленности и медных компонентов в электронике, так как они очень чувствительны к традиционным сварочным температурам.

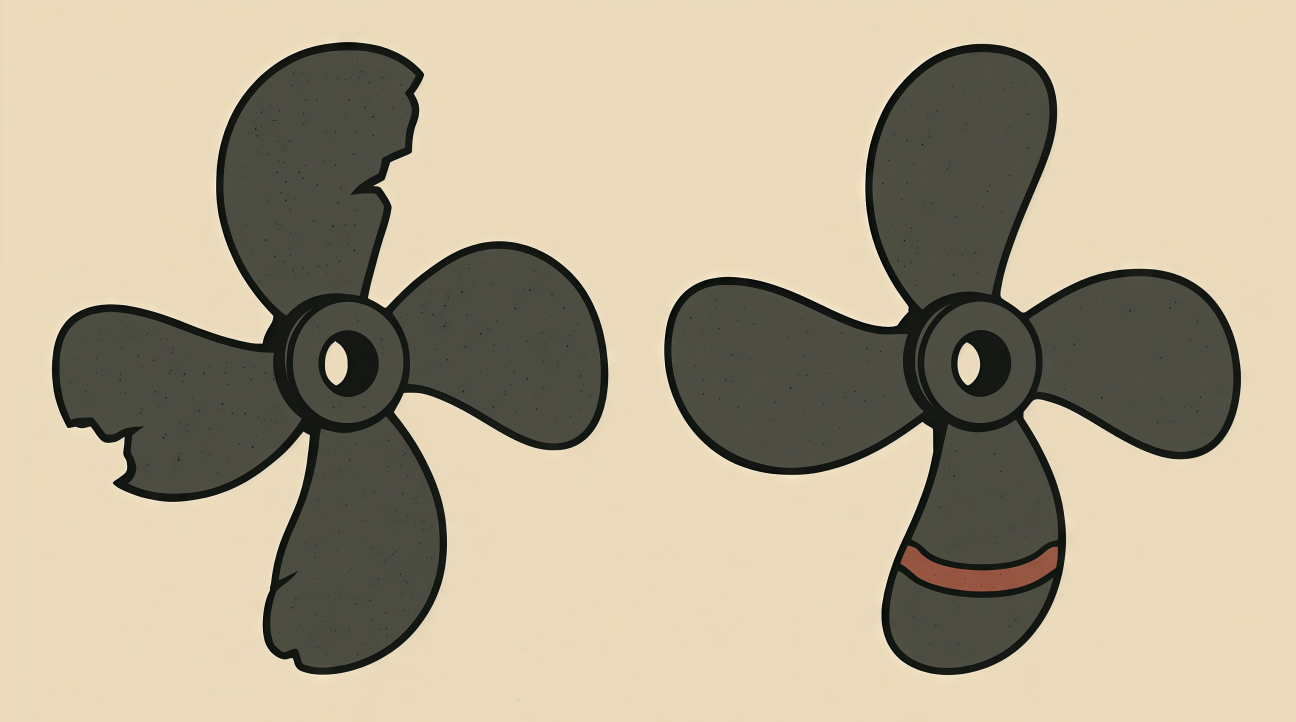

Дуговая наплавка (WAAM, Wire Arc Additive Manufacturing)

WAAM — наиболее экономически эффективный способ аддитивного изготовления для крупногабаритного ремонта.

Принцип

В работе используется электрическая дуга, как при сварке MIG/MAG или TIG. Под действием дуги плавится обычная сварочная проволока. Станок автоматически наносит этот расплав слой за слоем, восстанавливая объем детали.

Преимущества

Метод WAAM отличается высокой скоростью осаждения (до нескольких килограммов в час) и использованием недорогого проволочного материала. Технология позволяет быстро восстанавливать крупногабаритные детали с большим объемом износа, значительно сокращая время простоя.

Применение

Технологию успешно применяют для восстановления станин прессов, крупных валов, элементов судовых гребных винтов и других массивных элементов, где важна быстрая подача большого объема материала.

Другие методы

Кроме перечисленных выше методов, промышленность активно использует и другие технологии:

- Плазменное напыление (Plasma Spray)

Метод основан на использовании потока плазмы, который нагревает порошок и наносит его на деталь. Покрытие получается плотным и чистым, поэтому метод часто выбирают для керамических и термостойких поверхностей.

- Высокоскоростное газопламенное напыление (HVOF, High Velocity Oxygen Fuel)

Частицы металла разгоняются до огромной скорости и прилипают к поверхности под действием пламени. Такой способ похож на холодное напыление, но работает при более высокой температуре. Результат — прочное и плотное покрытие, которое хорошо противостоит абразивному износу.

Все эти технологии служат первым шагом в гибридном производстве. Они позволяют вернуть детали форму и объем, после чего в работу вступает точная субтрактивная обработка. Она придает изделию нужные размеры.

Преимущества гибридного восстановления

В промышленности время — это деньги, и простои оборудования наносят серьезный финансовый ущерб. Гибридная технология сокращает это время до минимума и открывает новые горизонты для ремонта.

Экономические выгоды

Гибридное производство в первую очередь выгодно с финансовой точки зрения. Каждая восстановленная деталь — это прямая экономия, которая сразу отражается на бюджете предприятия.

- Восстановление обходится в 20–60% от стоимости новой детали. Это помогает избежать дорогостоящих закупок, особенно если узлы импортные или уже не выпускаются.

- Можно сократить склад и уменьшить издержки на логистику. Когда деталь восстанавливается на месте, нет нужды держать запасы дорогих запчастей — управление поставками становится проще и дешевле.

Технические преимущества

С технической точки зрения гибридный подход выходит далеко за рамки традиционного ремонта, позволяя не просто вернуть деталь в исходное состояние, но и сделать ее лучше.

- Улучшение ресурса

Это одно из самых сильных преимуществ. Аддитивный метод позволяет нанести новый материал — износостойкий или коррозионно-стойкий сплав — с лучшими свойствами, чем у исходной детали. В результате восстановленная деталь служит дольше, чем оригинальная.

- Ремонт сложных форм

Технология позволяет работать со сложной геометрией и восстанавливать критические зоны, которые было невозможно исправить другими методами из-за риска коробления.

- Снижение термодеформаций

Локализованная подача энергии и быстрый процесс наплавки сводят к минимуму нагрев всей детали. Это помогает сохранить геометрию и предотвратить внутренние напряжения.

Операционные и стратегические выгоды

Гибридная технология позволяет предприятию стать более автономным и гибким в обслуживании.

- Существенное снижение простоев оборудования

Если доставка нового компонента может затянуться на месяцы, то гибридное восстановление занимает всего несколько дней. Это напрямую влияет на план производства и прибыль.

- Экономия ресурсов и меньше отходов

Вместо покупки и утилизации, завод сосредотачивается на повторном использовании активов, что выгодно в долгосрочной перспективе.

- Полная цифровизация процесса

Процесс восстановления полностью интегрирован в цифровую среду для точных результатов:

- На основе сканирования дефекта создается точная 3D-модель дефекта.

- На основе 3Д-модели формируется управляющая программа для станка с ЧПУ.

- Получается предсказуемый результат и прозрачная отчетность.

Гибридное производство — шаг к полностью цифровому, экологичному и экономичному производству будущего.

Гибридные системы (3D-печать + обработка на одном станке) полностью решают ключевые проблемы чистой металлической печени: шероховатость, внутренние напряжения, неточные отверстия и посадочные плоскости.

Пример: изготовление крышки приводов с внутренними каналами и точными фланцами. На гибридном станке, например Mazak INTEGREX i-400AM, сначала наплавляется заготовка с внутренними полостями. Затем, без переустановки, фрезеруются плоскости, растачиваются пазы и нарезается резьба.

Главные преимущества: сокращение общего времени на 35% за счёт исключения логистики и повторного базирования, устранение рисков брака и создание единого цифрового процесса от CAD-модели до готовой детали.

Применение в промышленности

Гибридная технология широко применяется для ремонта и восстановления деталей в различных отраслях промышленности.

Авиакосмическая отрасль

Авиация предъявляет самые высокие требования к гибридному производству. Здесь детали работают в экстремальных условиях: сильные нагрузки, перепады температур и коррозия. Надежность должна быть стопроцентной.

- Лопатки турбин

При ремонте применяют лазерную наплавку DED, которая позволяет точно восстанавливать изношенные или поврежденные кромки лопаток. Затем деталь обрабатывают фрезой на ЧПУ, чтобы добиться нужной формы.

- Камеры сгорания

Здесь часто появляется локальный высокотемпературный износ. Гибридная технология позволяет не просто восстановить металл, но и нанести новый термобарьерный слой, увеличивая ресурс.

- Компоненты шасси

Новые защитные слои повышают износостойкость в местах трения, что важно для безопасности полетов.

Энергетика

Энергетический сектор — это крупные, дорогостоящие установки, где любая поломка оборачивается миллионами рублей потерь. Гибридный подход помогает снизить эти риски и повысить эффективность.

- Роторы и лопатки паровых и газовых турбин

Эти детали страдают от ползучести, эрозии и кавитации. Часто при ремонте наносят материал с повышенным содержанием хрома, который надежно защищает металл от коррозии при высоких температурах.

- Гидротурбины

Кавитационные язвы на лопастях устраняют послойным нанесением материала. Затем проводится точная обработка, которая восстанавливает гидродинамический профиль.

Тяжелое машиностроение

- Прокатные валки

Рабочая поверхность валков быстро изнашивается. Гибридное производство наносит новый твердый слой, который выдерживает экстремальные нагрузки. После точной обработки поверхность готова к полноценной работе.

- Штампы, пресс-формы, крупногабаритные оснастки

Такие детали определяют стабильность всего процесса. Сколы, трещины и износ углов устраняются с помощью аддитивной наплавки. Материалы подбираются под реальные нагрузки, поэтому срок службы изделий увеличивается в несколько раз.

Нефтегазовый сектор

Нефтегазовое оборудование работает под высоким давлением, в абразивной и химически активной среде. Гибридная технология повышает его ресурс и снижает износ.

- Буровой инструмент, клапаны

Изнашиваются прежде всего клапаны и рабочие зоны буровых долот. Аддитивное нанесение новых слоев тугоплавких и стойких к коррозии сплавов защищает эти участки от повреждений.

- Элементы насосно-компрессорных труб

Гибридный метод помогает быстро восстановить резьбу и уплотнительные зоны, возвращая к работе дорогое оборудование.

Вызовы и ограничения технологии

Высокие капитальные затраты

Переход на гибридное производство — это крупный инвестиционный проект. Комплексы, объединяющие 3D-печать и механическую обработку (например, станок ЧПУ с лазерной DED-головкой), обходятся дороже, чем два отдельных станка. Для небольших компаний это может стать главным препятствием. Потраченные деньги окупятся только при стабильной загрузке и постоянных заказах на ремонт.

Кадровый вопрос

Для работы с гибридными системами нужны специалисты на стыке нескольких профессий. Оператор должен разбираться в сварке и металлургии наплавки, а также уметь программировать ЧПУ, точно задавая траектории для обработки и нанесения материала. Подобные специалисты — штучный ресурс, и их подготовка требует значительных инвестиций и времени.

Контроль качества

Контроль нового металлического слоя на старой детали — сложная технологическая задача.

Обычные методы неразрушающего контроля не всегда дают уверенность в том, что структура аддитивного покрытия без дефектов.

Неоднородность толщины и плотности требует специальных методик ультразвукового или вихретокового анализа.

Для ответственных изделий важно создать четкие стандарты и сертифицировать каждый этап технологии, чтобы гарантировать надежность и безопасность.

Ограничения по материалам

Гибридный метод применим к разным сплавам, но важно выбрать правильные материалы и режимы наплавки, иначе могут возникнуть серьезные дефекты.

Процесс аддитивного производства сопровождается быстрым нагревом и охлаждением. Если наплавляемый новый сплав имеет большую разницу в тепловом расширении с основной деталью, в зоне сплавления формируются остаточные термические напряжения, которые могут вызвать микротрещины и деформации.

Инженер должен точно подобрать мощность лазера, скорость сканирования, подачу порошка и стратегию охлаждения. Неправильное сочетание материалов или режимов термообработки может привести к дефектам структуры и свести на нет все преимущество гибридного ремонта.

Еще недавно гибридные комплексы казались дорогой игрушкой для лабораторий. Сегодня это стратегический актив, который позволяет удерживать стабильное качество, быстрее выводить оборудование из простоя и брать курс на устойчивое производство.

Ключевые векторы развития технологии уже определены:

- Интеграция с AI и цифровым двойником

В ближайшие годы такая связка станет нормой: система посчитает деформации, подберет режимы и «подчистит» геометрию наплавки до нужного допуска.

- Роботизация

Роботы возьмут на себя восстановление сложнопрофильных узлов прямо на площадке заказчика без долгой разборки и транспортировки.

- Развитие новых материалов

«Обычный» металл уступает место новым самовосстанавливающимся сплавам. С их помощью можно сделать тверже и прочнее именно те участки детали, которые в этом нуждаются.

Сейчас самое время осваивать гибридные методы. Компании, которые это понимают, уже превращают свои сервисные службы в центры прибыли и надолго уходят в отрыв от конкурентов.