Репутация компании, которую вы строили годы, может быть разрушена одним неверным решением на выходном контроле.

Давайте начистоту: изготовить брак — дорого. Но отгрузить его клиенту — катастрофически дорого. Разница — на порядок. Помимо прямых финансовых потерь это еще и сокрушительный удар по репутации. Деньги можно вернуть, а вот доверие клиента, которое мы теряем, — не всегда. Что дороже: купить микрометр сегодня или потерять ключевого клиента завтра?

Чтобы исключить такие риски, на каждом предприятии должна работать лаборатория контроля качества. При слове «лаборатория» часто возникает образ стерильного помещения, инженеров в белых халатах и дорогостоящего оборудования. В реальных условиях бюджет часто ограничен, и такая картина — скорее исключение.

Качество начинается не с огромных инвестиций, а с выстроенного процесса и внимательного взгляда.

На практике 80% дефектов можно обнаружить при грамотном визуальном осмотре. Еще 19,9% выявляются с помощью недорогого, но эффективного инструмента. И лишь на оставшиеся доли процента нужны сложные лабораторные анализаторы.

В этой статье мы детально разберем, как построить такой контроль с минимальными вложениями:

- Секреты визуального контроля. Как «настроить» зрение и внимание, чтобы не упустить ни одной мелочи. Это навык, который можно и нужно развивать.

- Особенности разных дефектов. Какие дефекты лучше выявлять на ощупь, а для каких критически важен правильный угол освещения и обзора. Используем физику, а не только глаза.

- Базовый набор специалиста ОТК. Какой недорогой инструмент должен быть под рукой у каждого контролера. Составим практический чек-лист для оснащения рабочего места.

Наша цель — дать вам работающие методы, которые укрепят вашу систему качества здесь и сейчас, без ожидания крупных инвестиций.

Визуальный контроль (органолептический метод)

Главный ваш инструмент — глаза. Не оборудование, не сложные анализаторы, а именно человеческое зрение. С его помощью можно выявить до 80% всех возможных дефектов. Это не предположение, а подтвержденная практикой статистика.

В профессиональной среде такой подход называется органолептическим методом. Простыми словами, это оценка с помощью органов чувств. Ведущую роль играет зрение, а важным помощником выступает осязание — например, когда нужно «прочувствовать» неровность или шероховатость.

Мы часто сталкиваемся с тем, что органолептике не уделяют должного внимания. И понимаем причину: человеческое восприятие нельзя поверить и получить на него сертификат, как на измерительный прибор. К тому же, всегда присутствует фактор усталости или невнимательности.

Но мы уверены в обратном: при правильном подходе визуальный контроль — это быстрый, дешевый и чрезвычайно эффективный способ проверки качества металлоизделий. Его не стоит противопоставлять инструментальным методам; он должен быть их надежной первой линией обороны.

Чтобы этот метод работал на полную мощность и минимизировал ошибки, нужна система, — хаотичный взгляд ничего не даст. Необходим выверенный алгоритм, который превратит простое «смотрение» в целенаправленный «осмотр».

Попробуем разобраться, как построить такую систему.

Организуйте рабочее место для контролера

Чтобы визуальный осмотр был точным, нужно смонтировать для него прочный фундамент. Первый шаг — грамотно организовать рабочее место контролера. Это не про формальности, это про создание условий, в которых дефекты не могут остаться незамеченными.

Вот три ключевых элемента, на которых стоит сосредоточиться.

1. Свет — ваш главный союзник. Инвестируйте в освещение.

Помещение должно быть не просто хорошо освещено. Нужно дать специалисту арсенал осветительных приборов для разных задач. Правильный свет буквально «проявляет» дефекты.

- Рассеянный свет — это ваша база. Он убирает резкие тени и блики, позволяя объективно оценить общее состояние поверхности.

- Боковой (касательный) свет — ваш инструмент для поиска микронеровностей. Луч света, скользящий по поверхности под острым углом, сразу выдаст вмятины, риски и волнообразность, невидимые под прямым углом.

- Направленный свет поможет в контроле геометрии. Четкие тени от направленного источника света позволяют глазу точнее оценивать контуры и углы.

Грамотное освещение — инвестиция в точность.

2. Создайте зону концентрации. Уберите все лишнее.

Внимание контролера — самый ценный ресурс. Его нельзя распылять.

- Тишина и покой. Идеально, если рабочее место физически отделено от производственного шума и движения. Это снижает утомляемость и повышает сосредоточенность.

- Нейтральный фон. Деталь должна лежать на равномерном, матовом фоне, контрастирующем с металлом (стандарт — белый или серый). Это исключает оптические помехи и позволяет глазу сфокусироваться на объекте.

Минимизируйте внешние раздражители — максимизируете результативность.

3. Дайте ориентиры. Разместите образцы-эталоны.

Человеческий глаз и память неидеальны. Не полагайтесь на них в спорных ситуациях.

- База брака. Всегда имейте под рукой физические образцы частых дефектов или, как минимум, их качественные фотографии в виде каталога.

- Инструмент для объективности. Такой «атлас брака» не только ускоряет работу новичка, но и служит аргументом в дискуссиях с производством, переводя оценку из субъективной в предметную плоскость.

Эталоны — это не шпаргалка, а инструмент стандартизации, который делает оценку единой для всей команды.

Следующим шагом мы разберем, как «настроить» зрение и на что именно смотреть.

Используйте алгоритмы для осмотра

Чтобы визуальный контроль работал без сбоев, нужен не просто взгляд, а алгоритм. Хаотичное разглядывание утомляет и приводит к ошибкам. Мы предлагаем структурированный подход, который превращает осмотр в последовательный и безошибочный процесс. Разделим его на три ключевых шага.

Шаг 1. Беглый взгляд: общая оценка

Начните с общего впечатления. Взгляните на деталь целиком, чтобы оценить:

- Цвет и однородность поверхности.

- Форму и общую геометрию.

- Наличие очевидных повреждений: крупные вмятины, глубокие царапины, заметные отклонения.

Цель этого этапа — отсечь грубый брак и создать первое, целостное впечатление о детали. Если явных дефектов нет — переходим к детализации.

Шаг 2. Осмотр по зонам: метод дробления

Чтобы не упустить ни одной мелочи, мысленно разбейте деталь на сектора. Сделать это можно:

- Мысленно, по заранее продуманной схеме (например, слева направо, сверху вниз).

- С помощью 3D-модели, если она есть, нанеся сетку прямо на цифровой макет.

Присвойте каждой зоне номер и последовательно, по порядку, осмотрите их все. Этот метод исключает хаотичность и гарантирует, что вы уделите внимание каждой части изделия.

Шаг 3. Контроль по чек-листу: финальная проверка

Это уровень профессиональной стандартизации. Грамотный чек-лист — это ваша страховка от человеческой забывчивости. Идеально, когда для каждого типа деталей есть свой список, учитывающий его уникальные особенности.

Если вы только начинаете, вот базовый чек-лист, который можно взять за основу:

- Чистота изделия: равномерный цвет, отсутствие посторонних пятен, следов коррозии.

- Качество поверхности: отсутствие сколов, вмятин, трещин, раковин и задиров.

- Целостность резьбы и кромок: отсутствие повреждений, заусенцев, сколов.

- Геометрия: соблюдение ключевых параметров — соосность, параллельность, перпендикулярность.

Вы можете использовать все три шага вместе или комбинировать их. Создайте собственный алгоритм, который будет для вас оптимальным по времени и глубине контроля. Важно, чтобы этот процесс был последовательным и повторяемым.

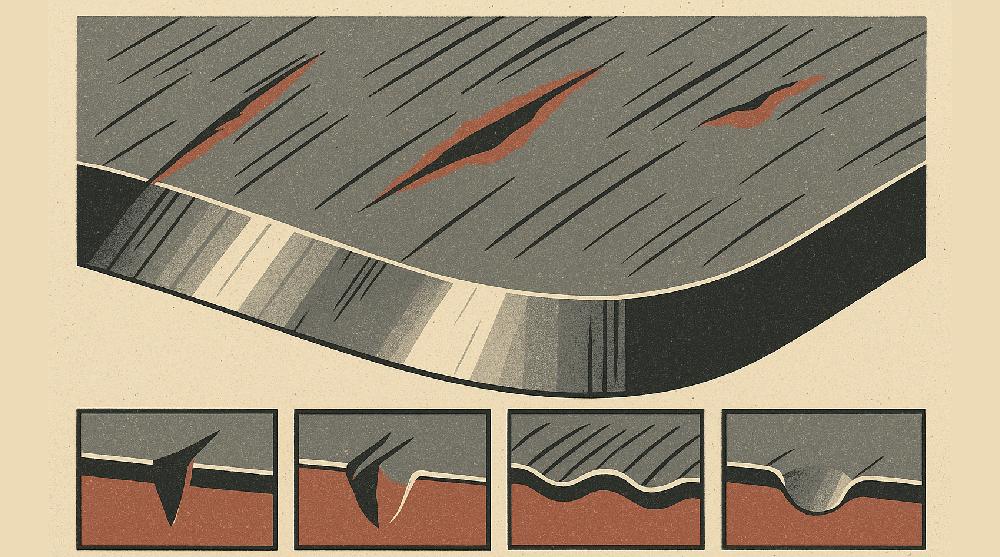

Разберите типовые визуальные дефекты досконально

Чтобы бороться с браком, его нужно не только видеть, но и узнавать. Мы рекомендуем создать собственный каталог типовых дефектов — это ваш настольный справочник контролера. Такой каталог покроет более 80% всех возможных проблем, а главное — подскажет, как именно их искать.

Вот примеры, с которых можно начать. Обратите внимание: для каждого дефекта мы указываем не только «что», но и «как» — метод выявления.

1. Царапины, задиры, следы обработки

- Как искать: ваш главный инструмент — касательный свет. Расположите источник света параллельно поверхности детали. Такой косой луч «вытянет» даже мельчайшие риски, невидимые под прямым углом.

2. Вмятины, раковины, пузыри

- Как искать: это мастера маскировки. Их ловят, меняя угол обзора и используя направленный свет. Смотрите на деталь с разных сторон, пытаясь поймать блик. Любое искажение отражения — сигнал о неровности.

3. Несоответствие цвета или оттенка

- Как искать: субъективная оценка здесь не подходит. Нужен эталонный образец. Сравнивайте проверяемую деталь с эталоном при качественном рассеянном освещении, чтобы исключить влияние бликов.

4. Инородные включения (после сварки)

- Как искать: шлаковые, оксидные или вольфрамовые включения выдают себя цветом, отличающимся от основного металла. Их хорошо видно при хорошем общем освещении на чистом, контрастном фоне.

5. Дефекты сборки

- Как искать: перекосы, неверные зазоры, отсутствующие элементы. Первый шаг — визуальное сравнение с эталонным изображением или 3D-моделью. Затем в ход идут инструменты: угломер для проверки геометрии, калиброванные щупы для зазоров.

Конечно, для литых, сборных и других видов деталей дефектов намного больше: подрезы, ужимины, пористость, трещины… Чем полнее и нагляднее будет ваш каталог, тем выше будет эффективность и объективность контроля.

Совет: Начните с малого. Сфотографируйте 5-10 самых частых браков, опишите метод их обнаружения и раздайте контролерам. Вы сразу увидите, как возрастет и скорость работы, и уверенность специалистов.

Не игнорируйте тактильный контроль

Глаза — это главный, но не единственный инструмент. Чтобы картина была полной, активно подключайте тактильный контроль. Чувствительность пальцев позволяет выявить то, что иногда скрыто от взгляда.

Вот ключевые параметры, которые можно и нужно оценивать на ощупь:

1. Шероховатость поверхности

- Как это делать: идеально иметь при себе эталонный образец с требуемой шероховатостью. Легким, едва заметным движением подушечки пальца проведите сначала по детали, затем по эталону. Повторите несколько раз, чтобы пальцы «запомнили» разницу. Этот метод требует практики, но он очень эффективен для сравнительной оценки.

2. Наличие заусенцев и острых кромок

- Как это делать: здесь важна аккуратность. Не проводите пальцем с нажимом. Вместо этого легким, медленным движением «пройдитесь» по кромкам. Это позволит почувствовать малейшие заусенцы, не травмируя кожу и избегая металлической заносы.

3. Качество сборки (люфты и подвижности)

- Как это делать: для сборных узлов и соединений используйте метод контролируемого давления. Возьмите деталь в руки и аккуратно приложите небольшое усилие в разных направлениях, пытаясь вызвать смещение. Ваша задача — оценить, есть ли недопустимый люфт, скрип или провал, которые могут указывать на проблемы со сборкой.

Тактильный контроль — это развиваемый навык. Поощряйте контролеров тренировать чувствительность пальцев и стандартизировать подход, чтобы оценки разных специалистов были сопоставимы. Этот простой и быстрый метод станет вашим надежным союзником в борьбе за безупречное качество.

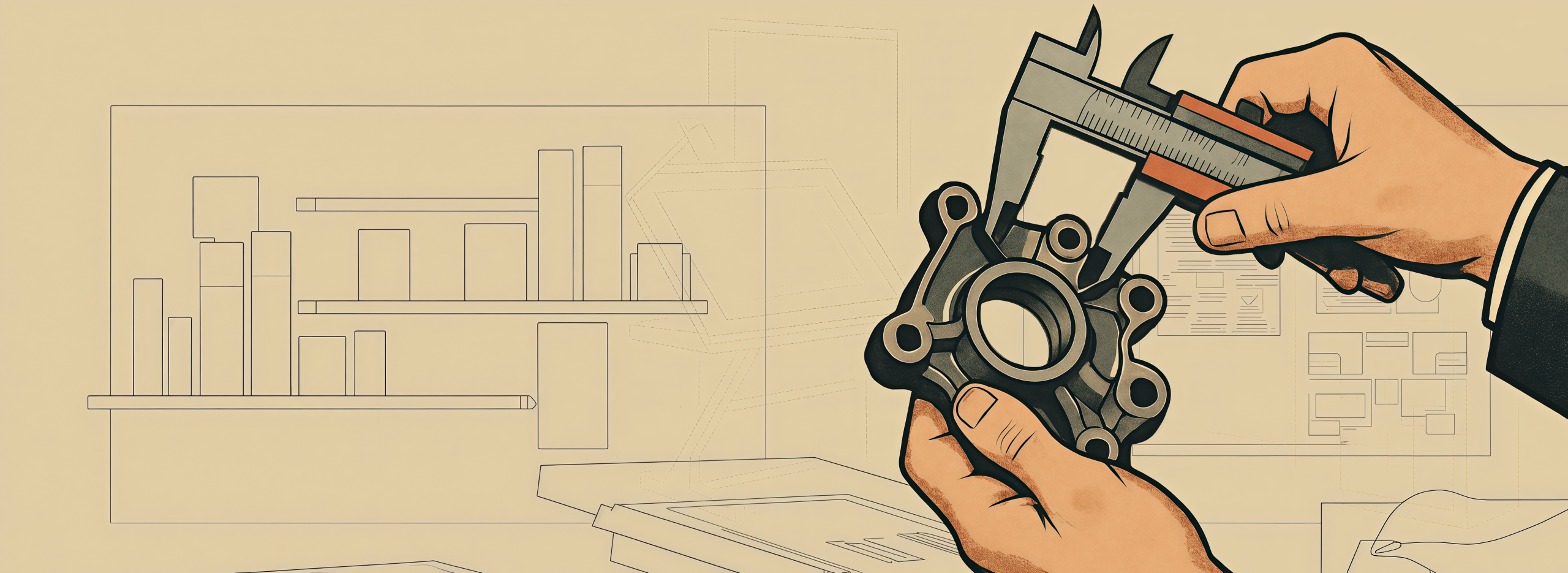

Простые и эффективные инструменты — ваши главные союзники

Органолептические методы — это мощный первый шаг. Они позволяют оценить качество, но не измерить его. Наш глаз и руки не могут точно определить длину, радиус, толщину или угловые отклонения. Эти параметры остаются за гранью возможностей органов чувств.

Чтобы закрыть этот пробел, мы переходим к следующему уровню контроля — инструментальному. Он превращает субъективные ощущения в объективные цифры и дает однозначный ответ: находится ли деталь в допуске или нет.

Главное — не беспокойтесь. Речь не идет о сложном и дорогом оборудовании. Мы говорим о доступных, проверенных временем инструментах, которые должны быть в арсенале каждого инженера и контролера. Это основа, которая многократно окупает свою стоимость за счет предотвращения брака.

Рассмотрим этот эффективный и недорогой набор, который станет вашим надежным помощником в достижении безупречного качества.

Измерительный инструмент

Чтобы перейти от оценки к точным цифрам, вам понадобится надежный и практичный набор инструментов. Речь про те рабочие инструменты, которые дают быстрый и однозначный ответ.

Вот основа, которая покроет 95% ваших измерительных задач:

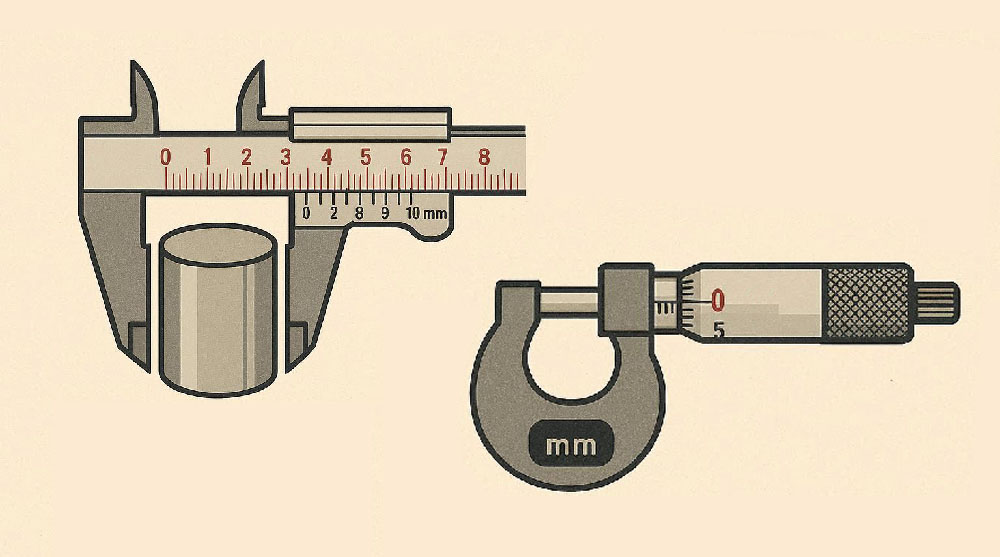

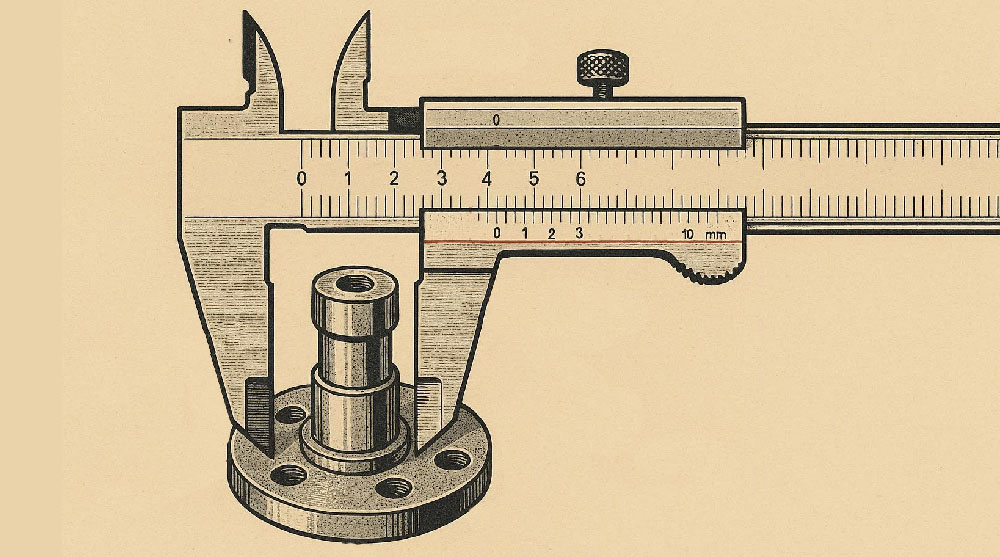

1. Штангенциркуль — универсальная «линейка»

Это обязательный инструмент для любого контролера. Он измеряет наружные и внутренние размеры, а модели с глубиномером («колумбусы») — еще и глубины пазов.

- Почему это важно: инструмент точен, прост в освоении и не требует длительного обучения.

- Лайфхак: для ускорения рутинных замеров рассмотрите цифровой штангенциркуль. Он дороже, но исключает ошибки считывания и работает быстрее. Ключевое условие — выбирайте модели с официальной поверкой.

2. Микрометр — когда важны доли миллиметра

Если штангенциркуль дает общую картину, то микрометр — это ювелирная точность. Он незаменим для контроля толщины стенок, диаметра проволоки и других параметров, где допуски измеряются сотыми долями миллиметра (0,01 мм) и даже микронами.

3. Набор щупов — мастер контроля зазоров

Это комплект калиброванных стальных пластин разной толщины. Простейший способ измерить зазор между двумя поверхностями.

- Как оптимизировать: не нужно носить весь набор. Подготовьте «рабочую панель» — только те щупы, чья толщина соответствует допускам из вашего техзадания. Это ускорит проверку в разы.

4. Резьбовые калибры — гарантия совместимости

Позволяют быстро и надежно проверить резьбу без сложных измерений.

- Калибр-кольцо — для наружной резьбы («болт»).

- Калибр-пробка — для внутренней резьбы («гайка»).

- Гладкая пробка — для контроля диаметра отверстия «на проходимость».

5. Рулетка и угольник — база, которую нельзя игнорировать

- Рулетка — для общих габаритных размеров.

- Угольник — главный инструмент для визуальной и прикидочной проверки перпендикулярности.

Этот набор — ваш арсенал для принятия взвешенных решений, основанных уже не на мнении, а на конкретных цифрах.

Контрольные шаблоны и калибры

От точных замеров мы переходим к скоростному контролю. Следующая категория инструментов работает по простому и безотказному принципу «приложил-сравнил». Их задача — не измерить точное значение, а мгновенно дать ответ: соответствует или нет. В потоковом производстве это незаменимые помощники.

1. Радиусные шаблоны (радиусомеры)

- Что это: набор стальных пластин в общей оправе, каждая из которых имеет точный выпуклый или вогнутый радиус.

- Как работают: просто подбираете подходящий эталон к проверяемой поверхности. Если шаблон плотно прилегает без зазоров — радиус в допуске. Это самый быстрый способ контроля криволинейных поверхностей.

2. Угломеры

- Что это: механические или цифровые приборы для определения углов между поверхностями.

- Как работают: такие угломеры наглядны и просты. Цифровые модели — дороже, но они выводят значение на экран, исключая ошибку оператора. Выбирайте исходя из требуемой точности и бюджета.

3. Специфические (самодельные) шаблоны

- Что это: уникальный инструмент, который не купишь в магазине. Его разрабатывают и изготавливают под конкретную деталь сложной формы.

- Когда критически важны: при серийном производстве сложноформовых изделий, где стандартным инструментом контроль провести невозможно. Такой шаблон окупается с первой же крупной партии, предотвращая массовый брак.

Эти инструменты не заменяют штангенциркуль или микрометр, а дополняют их. Они экономят самое ценное — время, позволяя контролеру сосредоточиться на критичных параметрах и быстро проверять типовые.

Увеличивающие приборы

Иногда человеческого глаза недостаточно. Чтобы обнаружить микротрещины, оценить качество микрошлифов или проверить маркировку, нужен «вооруженный» взгляд. И для этого не всегда нужна дорогая лаборатория.

Вот практичные инструменты, которые станут вашим вторым зрением:

1. Лупа (10-20x) — классика, которая всегда под рукой

- Зачем нужна: для быстрой проверки мелких дефектов: сетки трещин, структуры сварного шва, пайки или четкости нанесенной маркировки.

- Почему это работает: это самый простой, дешевый и портативный способ усилить зрение. Не требует подготовки, всегда готов к работе.

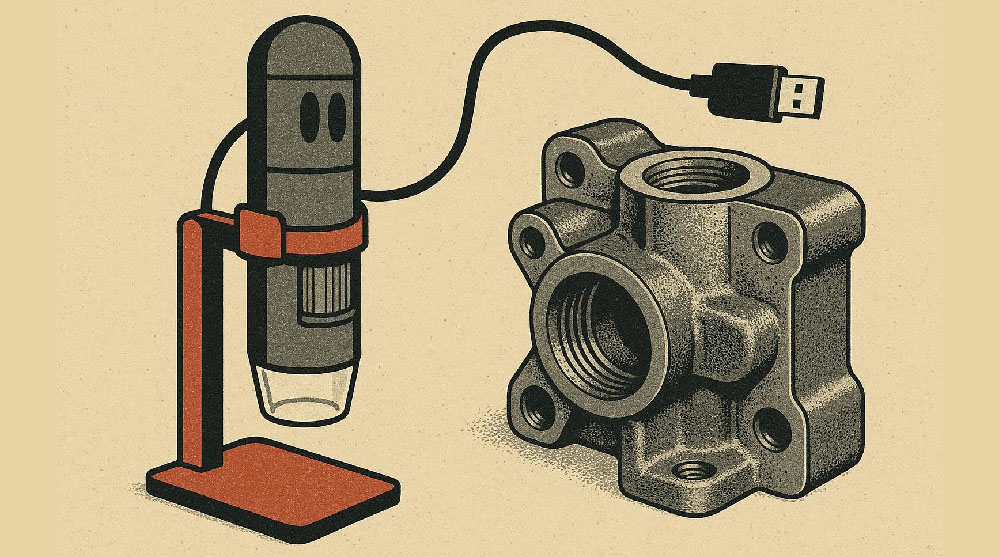

2. USB-микроскоп — цифровой помощник для документирования

- Зачем нужен: это уже не просто увеличение, а полноценная рабочая станция. Камера с зумом от 50x и выше выводит изображение на экран компьютера или ноутбука.

- Ключевое преимущество: возможность делать моментальные снимки и видео. Это не только упрощает фиксацию дефекта, но и позволяет коллективно оценить сложный случай, а также вести архив брака.

3. Цифровой эндоскоп — ваш взгляд в скрытые полости

- Зачем нужен: небольшая камера на гибком или жестком зонде, предназначенная для осмотра внутренних поверхностей и труднодоступных полостей в сборных узлах.

- Почему это важно: позволяет проводить контроль без разборки изделия. Современные модели подключаются к смартфону, оснащены подсветкой и так же, как USB-микроскоп, позволяют делать фото- и видеоотчет.

Эти инструменты закрывают задачу детального осмотра на разных уровнях — от быстрой проверки лупой до сложной диагностики в недоступных зонах с помощью эндоскопа. Они делают скрытые дефекты очевидными и доказуемыми.

Механические или цифровые приборы — какие лучше

Действительно, при комплектовании набора всегда встает вопрос: отдать предпочтение классическим механическим инструментам или сделать ставку на цифровые технологии? Оба варианта имеют право на жизнь, а выбор зависит от ваших конкретных задач и условий.

Давайте объективно разберем плюсы и минусы, чтобы вы могли принять взвешенное решение.

Механические инструменты (штангенциркуль, угломер)

Их сильные стороны:

- Высокая надежность. Это «рабочие лошадки», которые не боятся суровых условий: производственной пыли, грязи, повышенной влажности.

- Устойчивость к механическим воздействиям. Практически не убиваемы. Упавший на бетонный пол нониусный штангенциркуль, скорее всего, нужно будет просто протереть.

- Низкая стоимость. Доступная цена делает их идеальным выбором для оснащения нескольких рабочих мест.

Слабые стороны:

- Скорость и человеческий фактор. Снятие показаний требует времени и внимания. Точность зависит от остроты зрения и аккуратности оператора, что может привести к ошибкам при усталости.

Цифровые инструменты (штангенциркуль, угломер)

Их сильные стороны:

- Скорость и удобство. Показания выводятся на дисплей мгновенно и однозначно, что ускоряет процесс и сводит к нулю ошибки считывания.

- Высокая точность и функциональность. Многие модели обладают полезными опциями: сохранение данных, переключение между дюймами и миллиметрами, обнуление в любой точке.

- Протоколирование. Возможность передавать данные на ПК для ведения журналов измерений.

Слабые стороны:

- Требуют питания. Нужно следить за зарядом батареи.

- Высокая стоимость и уязвимость. Цена выше, а прибор чувствителен к ударам, вибрации и загрязнениям. Упавший цифровой инструмент с большой вероятностью выйдет из строя.

Что же выбрать?

- Выбирайте механику, если вам нужен надежный и неприхотливый инструмент для цеха с тяжелыми условиями, где важна стойкость, а не скорость массовых замеров.

- Выбирайте цифру, если приоритетом являются скорость, исключение человеческого фактора и необходимость документирования результатов.

Вне зависимости от вашего выбора, ключевое правило — регулярная поверка. Только инструмент с действующим свидетельством о поверке гарантирует, что его показаниям можно доверять. Это основа объективного контроля.

Сводные таблицы для оператора

Итак, чтобы не допускать брак нужно:

- Знать куда смотреть (внешний вид брака, алгоритм осмотра).

- Правильно смотреть (углы, освещение).

- Применять простой, но эффективный базовый инструмент (для измерения и сравнения).

Чтобы закрепить это конкретными примерами и рекомендациями, предлагаем вам внедрить следующие виды сводных таблиц для персонала.

Таблица 1. Шпаргалка по визуальному контролю

Мы убедились, что системный подход — ключ к успеху. И лучший способ его реализовать — создать наглядные и структурированные инструкции. Наш выбор — таблицы. Они позволяют быстро находить информацию, легко вносить изменения и идеально подходят для обучения новых сотрудников.

Первую и самую важную таблицу, которую стоит разработать, — «Шпаргалка по визуальному контролю».

Она станет вашим главным справочником, который сведет воедино всю информацию о дефектах. Рекомендуем включить в нее следующие колонки:

- Вид дефекта. Четкое название (царапина, раковина, заусенец, непровар).

- Как его искать. Конкретный метод: «использовать боковой свет», «проверить тактильно», «осмотреть под лупой».

- Инструмент или прием. Штангенциркуль, лупа, щуп, эталон, касательный свет.

- Норма или эталон. Указание на допустимость дефекта или эталонный образец для сравнения («не допускается», «сравнить с каталогом сварных швов»).

Ключевая рекомендация: Обязательно добавьте в таблицу фотографии. Изображение дефекта и правильного результата стоит тысячи слов. Это мгновенно снимает все вопросы и делает оценку объективной.

Такой инструмент не просто формализует процесс — он поднимает стандарты качества на новый уровень, делая работу контролера быстрее, увереннее и единообразной для всей команды.

Вот пример оформления:

| 1 | Дефект | Как искать |

| 2 | Прожог в сварном соединении | Осмотр шва по всей длине при хорошем освещении |

| 3 | Заусенцы на отверстиях | Осмотр с помощью лупы и тактильный контроль |

| 4 | Царапины | Осмотр с применением касательного света под углом 15°-20°. Измерение длины царапины |

| 5 | Зазор между деталями | Визуальный контроль, на просвет с помощью лампы |

| 1 | Метод поиска | Норма/эталон |

| 2 | Сварочный шаблон, лупа | Равномерный шов |

| 3 | Лупа | Ровные отверстия, гладкая поверхность |

| 4 | Лампа-переноска, линейка или шаблон | Не допускаются царапины длиннее 5 мм |

| 5 | Лампа-переноска, щуп 0.5 мм | Щуп 0.5 мм не должен проходить в зазор |

Примеры, которые мы привели — это лишь стартовая точка. Самую большую ценность в такие таблицы вы вложите сами, наполняя их своим уникальным опытом и знаниями о специфике именно вашего производства.

Не бойтесь детализировать. Вы можете пойти двумя путями:

- Разработать общую таблицу для всего предприятия. Это отличное решение для формирования единого стандарта качества и обучения новых сотрудников.

- Создать целевые таблицы для отдельных участков, линий или даже станков. Этот подход гораздо эффективнее, когда на предприятии используется разнообразное оборудование: лазерные, токарные, фрезерные станки, установки для литья и т.п.

Почему второй подход так хорошо работает? У каждого вида обработки — свой «букет» характерных дефектов. Токарный станок может давать «вмятины» и «забоины», а лазерная резка — «оплавление кромок» и «грат». Когда контролер видит перед собой не общий список, а конкретную шпаргалку по дефектам именно для этого станка, его работа становится максимально быстрой и сфокусированной.

Такие целевые инструкции превращают сложную задачу контроля в четкий и предсказуемый алгоритм. Начните с самого проблемного участка, и вы сразу увидите эффект.

Таблица 2. Минимальный набор инструментов для разных задач

Далее предлагаем разработать таблицу по виду инструмента и его назначению. Она будет намного компактнее предыдущей, но не менее полезной.

Приведем пример:

| 1 | 2 |

| Задача | Инструмент |

| Контроль геометрических размеров | Штангенциркуль, микрометр |

| Контроль качества поверхности | Лампа, лупа |

| Контроль сборки | Щупы, резьбовые калибры |

На первый взгляд вторая таблица может показаться избыточной, но это не так. Ведь если процесс регламентирован, то ошибиться сложнее. Такими решениями, мы снижаем влияние человеческого фактора на процесс контроля качества.

Внедрение системы и работа с персоналом

Теперь, когда у вас есть все необходимые знания о методах, приемах и инструментах, самое главное — начать действовать. Вероятно, какие-то элементы вы уже используете. Но ключевой вопрос: насколько они эффективны и системны?

Контроль качества — это не набор разрозненных правил, а целостный процесс. Недостаточно просто сказать персоналу: «смотрите внимательнее». Нужно создать для него понятные и работающие инструкции.

Для этого мы предлагаем вам практичный пошаговый план по созданию такой системы.

Шаг 1. Создание и регулярное обновление карт дефектов

Как мы уже говорили, врага нужно знать в лицо. Карта дефектов — это фундамент всей системы.

- Что включать:

- Фотографии. Не одну, а серию снимков: общий вид, крупный план, вид под разными углами освещения.

- Описание. Четкое определение: что это за дефект, как он возникает.

- Критерии браковки. Конкретные измеримые параметры. Не «глубокая царапина», а «царапина глубиной более 0,1 мм и длиной свыше 5 мм».

Шаг 2. Обучение и аттестация операторов

Знания нужно не только дать, но и проверить.

- Тренировка «насмотренности». Проводите регулярные тренировки на реальных деталях или с помощью тестовых фотографий.

- Навыки работы с инструментом. Убедитесь, что каждый контролер уверенно пользуется штангенциркулем, микрометром и другими приборами. Не стоит предполагать, что это умение есть по умолчанию.

Шаг 3. Внедрение регламентов и чек-листов

Четкость побеждает человеческий фактор.

- Создайте пошаговые инструкции. Алгоритм должен быть простым и однозначным: «возьми деталь → осмотри под углом 45° с помощью лампы №2 → проверь параметры А, Б, В по чек-листу».

- Используйте чек-листы. Это ваш главный инструмент для стандартизации. Они гарантируют, что ни один критичный параметр не пропустят.

Шаг 4. Внедрение принципа «Светофора»

Визуализация упрощает и ускоряет процесс.

- Используйте цветовую маркировку. Например, зеленый стикер — «годно», красный — «брак», желтый — «на доработку».

- Что это дает: Такой подход мгновенно дает понять статус детали, минимизирует ошибки при передаче и делает процесс прозрачным.

Начните с первого шага. Не пытайтесь внедрить все и сразу. Выберите самый проблемный участок, создайте для него карту дефектов и простой чек-лист. Вы быстро увидите, как эти простые действия повысят и качество, и уверенность вашей команды.

Тренированный визуальный контроль, эффективный набор инструментов и четкие инструкции — это мощный и экономичный фундамент для создания настоящей культуры качества на вашем предприятии. Именно с этой основы начинается путь к безупречности. И уже на этом прочном фундаменте в будущем можно выстраивать любые сложные надстройки: хоть дорогое оборудование, хоть системы на основе искусственного интеллекта.

Самое важное — начать.

Не нужно глобального плана и больших инвестиций. Создайте первые эталоны, организуйте правильное освещение на одном рабочем месте, приобретите базовый набор инструментов и распишите чек-лист для одного вида продукции. Это потребует минимума ресурсов, но эффект — снижение количества отгрузочного брака и спорных ситуаций — вы заметите практически сразу.

Мы уверены, что вдохновившись первыми реальными результатами, вы найдете и ресурсы, и энтузиазм для развития полноценной системы. А время и деньги, вложенные в ее создание, многократно окупятся за счет снижения рекламаций и укрепления вашей репутации как надежного и ответственного поставщика.

Качество — это не пункт в бюджете, а конкурентное преимущество. И начинается оно с первого взгляда.