Простои оборудования и ошибки в доставке тормозят производство. Решение — автономная внутрицеховая логистика без участия человека. В статье расскажем, как мобильные роботы-погрузчики AMR и умные МОМА-платформы создают бесперебойный и точный поток материалов. Узнайте, как перейти от хаоса к цифровому контролю и повысить производительность.

Любое производство стремится к точности и минимальным простоям. Но как это обеспечить, если цех по-прежнему страдает от классических проблем: задержек с доставкой заготовок, ошибок при сборке партий, высокого уровня травматизма? В их основе — человеческий фактор. От квалификации и внимательности персонала зависит скорость и безопасность процесса. Знакомы ли вам ситуации, когда конвейер останавливается из-за того, что вовремя не подвезли деталь?

В ответ на эти «боли» появляются новые решения — автономная внутрицеховая логистика с ее ключевыми технологиями: мобильными роботами-погрузчиками (AMR — autonomous mobile robots) и MOMA-платформами (mobile manipulation platforms). В статье мы расскажем, как эти технологии работают в комплексе, полностью автоматизируя перемещение материалов, делая производственный процесс бесшовным, точным и независимым от человеческой ошибки.

Анализ текущей ситуации и скрытые издержки «ручной» логистики

В каждом производственном цехе своя жизнь и свои маршруты — так называемые материальные потоки. В идеале карта материальных потоков должна выглядеть так:

- Участок приемки сырья: сюда поступают сырьевые материалы и комплектующие.

- Склад: здесь материалы хранятся.

- Обрабатывающие центры: здесь детали приобретают нужные формы и размеры.

- Участок сборки: элементы соединяются в готовые узлы.

- Контроль качества: детали проверяются на соответствие нормам.

- Склад готовой продукции: здесь готовые изделия ждут отправки заказчику.

Что мы видим на практике? Хаотичное движение операторов с тележками или погрузчиками. Кто-то спешит, кто-то отвлекся, кто-то перепутал детали.

Такая «ручная логистика», зависящая от настроения, усталости и внимательности человека, — основной источник потерь.

Проблема не ограничивается прямыми издержками: зарплатами, расходами на социальное страхование и высокой текучкой. Есть косвенные издержки, которые незаметно «съедают» прибыль:

- Простои дорогостоящего оборудования

Когда станок с ЧПУ или роботизированная сварочная система простаивают, цех несет огромные убытки, и чаще всего это происходит из-за отсутствия нужного материала.

- Ошибки маршрутизации

Деталь, доставленная не на тот станок, требует вмешательства и корректировки, отнимая время у квалифицированного персонала.

- Повреждение продукции и травмы

Невнимательность и неаккуратное ручное перемещение тяжелых или хрупких заготовок приводит к браку, а спешка и усталость — к несчастным случаям.

- Невозможность точного планирования и отслеживания

Когда неясно, сколько деталей находится в работе и где они сейчас, невозможно эффективно управлять производством.

- Ограничение масштабируемости

Рост производства упирается не в мощности станков, а в число сотрудников и их физические возможности.

Технологическая основа: AMR и МОМА-платформы

Роботы AMR

Если внутрицеховая логистика — сердце современного производства, то мобильные роботы-погрузчики, или AMR, — «кровеносная система». Они связывают все участки, быстро и точно доставляя материалы в нужное место.

Главное отличие AMR от их предшественников, роботизированных тележек (automated guided vehicles, или AGV), — в автономности.

- AGV ходят по зафиксированным маршрутам, а AMR свободно передвигаются без физической разметки и быстро перестраиваются при смене маршрута.

- Благодаря навигации SLAM (simultaneous localization and mapping) роботы «видят» пространство с помощью датчиков и строят карту, чтобы ориентироваться, как человек.

- AMR мгновенно обходят любые препятствия — как неподвижные, так и движущиеся.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

В зависимости от задач AMR бывают разные: от маленьких компактных роботов, которые перевозят детали или лотки с инструментом до 100 кг, до палетных версий, способных заменить стандартный вилочный погрузчик и брать на себя до 1,5 тонн груза.

Интеграция AMR в производственную систему — отдельный важный этап. Большинство роботов умеют находить док-станции и самостоятельно заряжаться. Они взаимодействуют со станками через протоколы IO-link, Modbus или API-интерфейсы, что упрощает загрузку заказов. Кроме того, AMR могут работать в связке с производственными (MES) и складскими (WMS) системами, обеспечивая полный контроль над движением материалов и оптимальное планирование операций.

МОМА-платформы

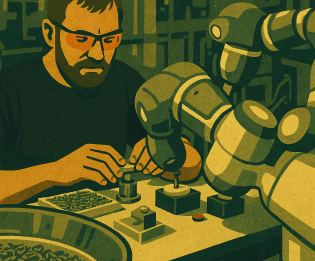

Для полной автоматизации нужны «умные руки». МОМА-платформа — мобильная рабочая станция, где на базе AMR установлен робот-манипулятор. Система может не только перевезти деталь, но и аккуратно взять ее со станка, поместить на полку или в тару.

Главное преимущество мобильных манипуляторов — способность решать сложные задачи, например:

- Автоматическая загрузка и выгрузка заготовок. Робот берет необработанную деталь и точно помещает ее в рабочую зону станка с ЧПУ.

- Перекладывание готовых изделий с транспортера или накопителя на палет, где требуется точность и аккуратность.

- Обслуживание нескольких станков на одном маршруте — новый уровень производственной логистики.

Такое оборудование уже доступно для многих металлообрабатывающих заводов.

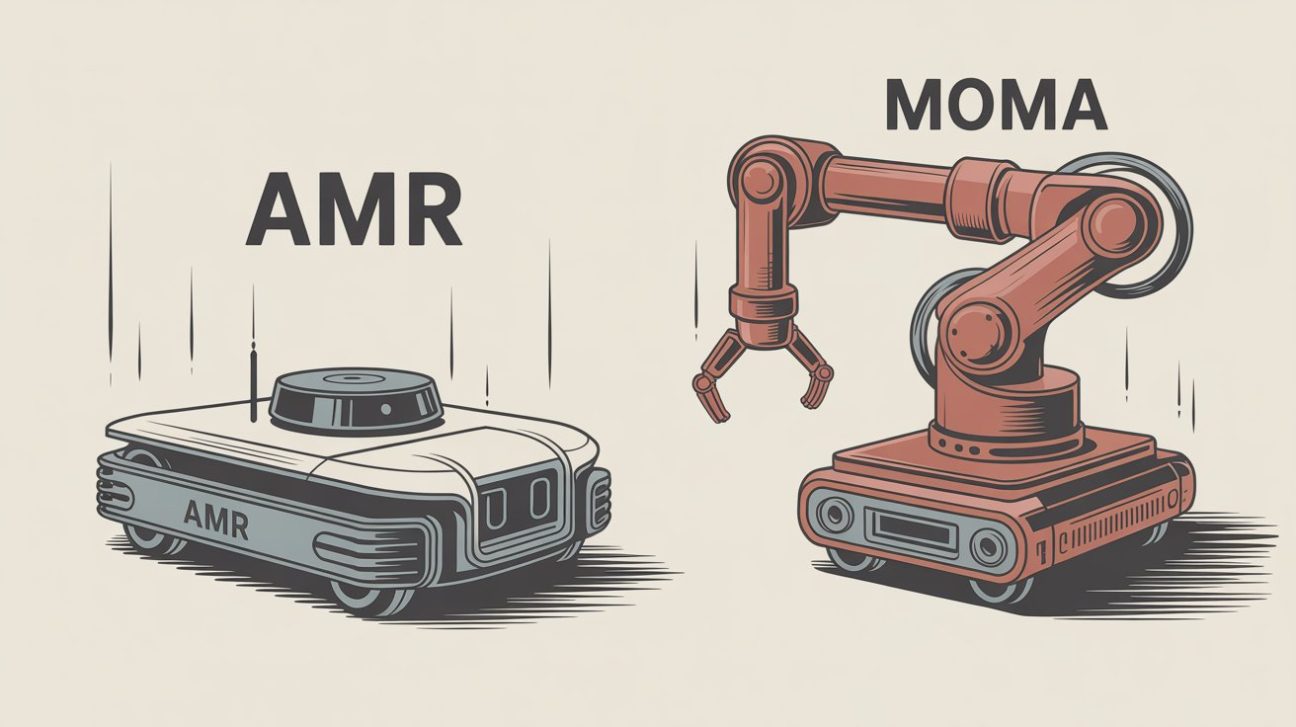

Сравнение AMR и МОМА-платформ

Чтобы выбрать подходящую технологию для ваших задач, мы подготовили таблицу сравнения AMR и МОМА-платформ.

| Критерий | AMR | МОМА-платформа |

| Основная задача | Автоматическая транспортировка | Перемещение + манипуляция |

| Адаптивность | Высокая | Очень высокая |

| Стоимость | Ниже | Выше |

| Интеграция | Средняя сложность | Сложная |

| Лучшее применение | Межцеховые перевозки | Обслуживание станков, автоматическая сборка/укладка |

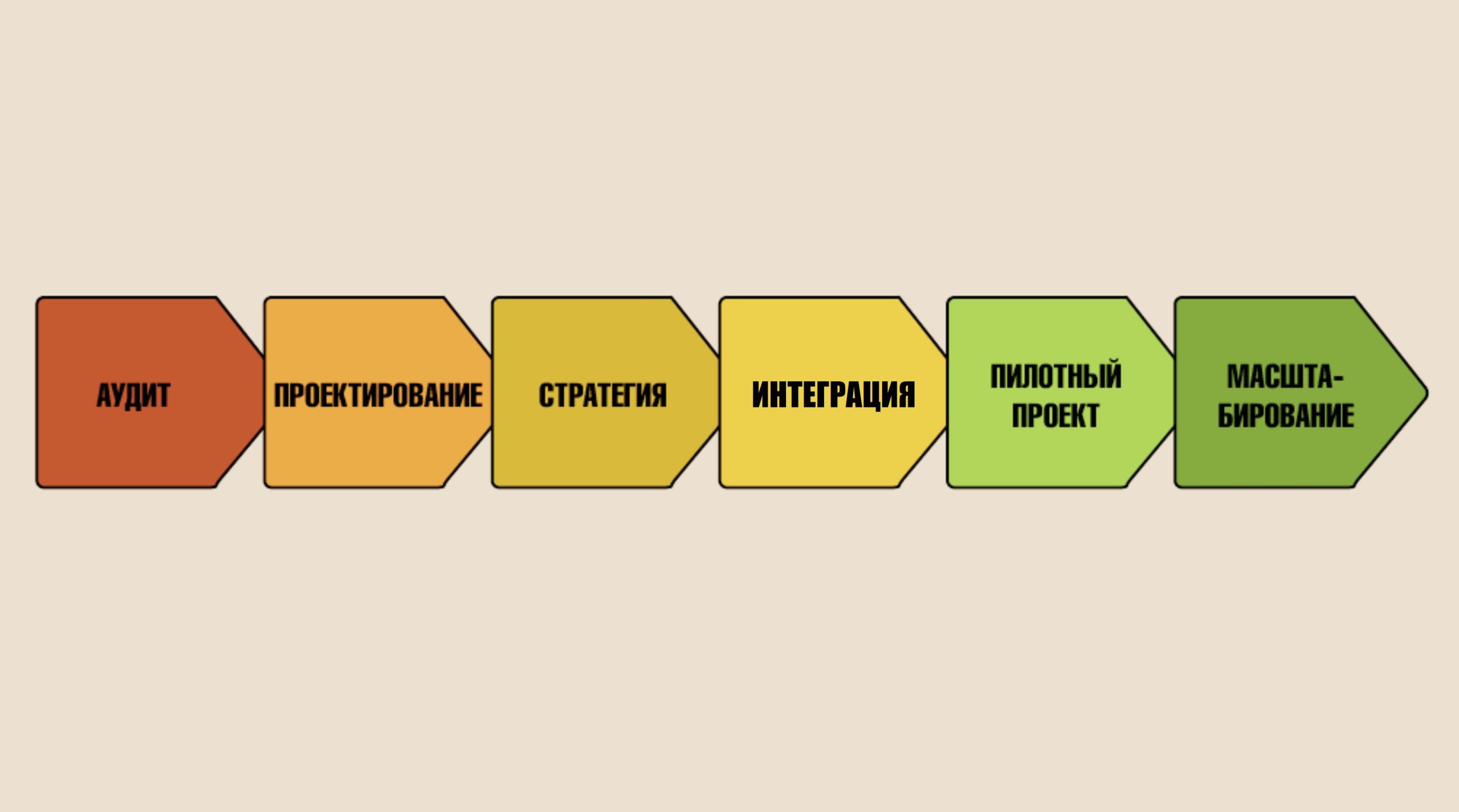

Практика внедрения: пошаговый путь к автоматизации

Переход к роботизированной логистике — это не разовая покупка техники, а постепенный и планомерный процесс.

Шаг 1: Аудит и проектирование

Первый этап — самый ответственный.

- В начале анализируем потоки данных: откуда идет информация о заказах и как она влияет на движение материалов.

- Затем проводим картирование физических потоков, чтобы найти реальные «узкие горлышки», где задержки наиболее критичны.

- На основе обнаруженных проблем рассчитываем ROI (окупаемость инвестиций), учитывая не только экономию на зарплатах, но и выгоды от высвобождения персонала для более квалифицированной работы, снижения простоя дорогого оборудования и уменьшения ошибок при комплектации.

Шаг 2: Выбор технологической стратегии

После аудита определяем технологическую конфигурацию, которая даст максимальный эффект. Выбор зависит от сложности задач:

Сценарий 1: Только горизонтальное перемещение

Если цель — заменить операторов с тележками на длинных маршрутах, то достаточно AMR.

Сценарий 2: Горизонтальное перемещение + загрузка и разгрузка станков

Если нужно автоматизировать не только связку склада и производственных участков, но и сам процесс у станка, то необходима МОМА-платформа.

Сценарий 3: Гибридное решение

Оптимальный выбор для крупных предприятий: парк мобильных роботов AMR для рутинной доставки и одна-две МОМА-платформы для самых ответственных и сложных участков.

Шаг 3: Интеграция в производственную экосистему

Роботы должны влиться в уже существующий цикл. Что важно для гладкой работы:

- Стандартизировать станки и рабочие места, оснастив их унифицированными приспособлениями для захвата (одинаковыми лотками, палетами, контейнерами). Тогда роботы будут работать без ошибок.

- Чтобы эффективно управлять парком роботов, нужно внедрить программное обеспечение для двусторонней интеграции с MES. Производственная система выдает задачу, а робот отчитывается, что груз доставлен.

- Подготовить цех — убрать лишние вещи, освободить проезды, обеспечить ровные полы и зоны для безопасного и быстрого перемещения роботов.

Шаг 4: Пилотный проект и масштабирование

Минимизируйте риски — внедряйте изменения системно и последовательно:

- Запустите пилотный проект для одного участка или операции (например, доставки инструмента).

- Одновременно организуйте обучение персонала (инженеров, техников, операторов), чтобы они освоили работу с мобильными роботами и их обслуживание.

- Собирайте метрики (точность, скорость, ROI), демонстрируйте успех и только после этого начинайте планомерно расширять парк роботов по всему производству.

Преимущества и измеримые результаты: что получает бизнес

Внедрение AMR и мобильных роботов-манипуляторов меняет привычную внутреннюю логистику на производстве. Компания сразу видит конкретные улучшения.

Операционные выгоды

- Снижение времени простоев оборудования на 20-40%

Мобильный робот не устает и не отвлекается, ему не нужны перерывы или обеды. Он всегда точно и вовремя доставит палету к прессу или снимет ее с линии термообработки.

Это позволяет станкам почти не простаивать и работать с максимальной отдачей.

- Повышение общей эффективности оборудования (Overall equipment effectiveness, или OEE)

Постоянная и стабильная работа мобильного робота увеличивает все три ключевых показателя OEE: доступность (минимум простоев), производительность (стабильная, высокая скорость подачи) и качество (аккуратная доставка без повреждений).

- Сокращение цикла изготовления заказа

Материалы движутся по цеху с выверенной, оптимальной скоростью, что позволяет выполнять заказы быстрее и выпускать больше продукции при той же производственной базе.

Экономический эффект

Инвестиции в роботизированную логистику быстро оправдывают себя, так как устраняют множество проблем и снижают издержки.

- Быстрый ROI

Бизнес получает отдачу от вложений в среднем за 6-24 месяца. Внедрение роботов занимает гораздо меньше времени, чем крупные строительные проекты, а приносит экономический эффект почти сразу.

- Снижение затрат на логистический персонал

Вы делегируете монотонные логистические операции автономным машинам, а сотрудников направляете на участки, где нужны их квалификация и опыт, например, на наладку или контроль.

Ключ к успешному внедрению автоматизации на кондитерском производстве, где человеческий фактор часто приводит к простоям и ошибкам, — это правильная подготовка коллектива. Чтобы избежать сопротивления, мы организуем выездные экскурсии на автоматизированные предприятия, чтобы сотрудники лично увидели преимущества технологий. Также крайне полезно привлекать опытных специалистов, которые работали с таким оборудованием — они становятся «амбассадорами» изменений. Еще один важный момент — временное приглашение внешних экспертов, которые помогают «заразить» команду правильным настроем и навыками.

Сегодня в пищевой промышленности отмечается тренд на цифровизацию: компании внедряют сквозную аналитику от заказа сырья до выпуска продукции. По данным исследований, умные системы могут сократить издержки до 15% и увеличить производительность на 20%. Таким образом, вместе с тщательной подготовкой персонала и грамотным сопровождением, автоматизация позволяет добиться значительного повышения эффективности и избежать внутренних конфликтов.

- Снижение потерь от брака и ошибок

Роботы перемещают груз аккуратно и четко, что уменьшает потери и сбои. Материалы и заготовки не повреждаются при транспортировке, не происходит путаница с партиями и номенклатурой. Каждая деталь всегда доставляется по назначению.

Стратегическое преимущество

Мобильные роботы-погрузчики AMR и MOMA-платформы дают вашему бизнесу возможности для развития и конкурентной борьбы.

- Гибкость

Имея парк мобильных роботов, вы можете быстро перенастроить потоки под новый продукт. Скорректировать маршруты AMR на карте легче, чем переложить рельсы или переставить конвейерные ленты. Это позволяет моментально реагировать на изменения в портфеле заказов.

- Масштабируемость

Рост производства требует быстрого увеличения логистических мощностей? Добавить роботов в систему легко, — для этого не нужно перестраивать инфраструктуру. Активировали нового робота в общей системе — и он готов к работе.

- Предсказуемость

Благодаря полному цифровому контролю вы получаете абсолютную предсказуемость — цифровое отслеживание каждой единицы материалов. Вы точно знаете, какая заготовка сейчас на пути к конкретному фрезерному станку, а какая уже ждет отгрузки. Логистика становится абсолютно прозрачной и управляемой.

- Безопасность

Исключая людей из монотонных и опасных процессов, таких как работа вблизи горячих печей или с тяжелыми прессами, вы заботитесь об их безопасности и благополучии.

Роботы берут на себя эту работу, убирая сотрудников из зон риска. В результате снижается число инцидентов и повышается удовлетворенность персонала, что делает производство современным и ответственным.

Будущее внутрицеховой логистики в конвергенции технологий. Мобильные роботы и продвинутый софт открывают новые возможности:

- Роботы + искусственный интеллект (ИИ): прогнозируют спрос и строят эффективные маршруты.

- Роботы + промышленный Интернет вещей (IIoT): самостоятельно заказывают запчасти и вызывают обслуживание.

- Роботы-«рои»: совместно решают сложные задачи парком роботов.

Процессы переходят из хаотичных в цифровые и управляемые. Речь идет не о замещении людей, а об изменении их ролей — роботы берут на себя рутинные дела, а люди контролируют и управляют сложными процессами. Сделайте первый шаг, начните с аудита и пилотного проекта, чтобы ваше производство стало по-настоящему «умным» и готовым к вызовам завтрашнего дня.