Природа — гениальный инженер, чьи решения оттачивались миллионы лет. Сегодня, благодаря генеративному дизайну и 3D-печати, машиностроение научилось не просто копировать природные формы, а заимствовать глубинные принципы построения материалов и конструкций. Результат — революционное снижение веса, экономия ресурсов и скачок производительности. Как бионика перестала быть экзотикой и превратилась в конкурентное преимущество — в нашем обзоре.

Бионический дизайн, ставший возможным благодаря CAE (Computer-Aided Engineering) и аддитивным технологиям — это разработка легких и прочных конструкций с оптимальной топологией. За идеал здесь взяты организмы живой природы: тонкие и прочные кости птиц, выдерживающие высокие нагрузки, или пчелиные соты, идеально заполняющие пространство.

Принципиально новый подход к проектированию — это баланс между прочностью и легкостью. Он позволяет отойти от стандартов и создавать конструкции с непревзойденными техническими характеристиками.

Принципы природы, которые меняют машиностроение

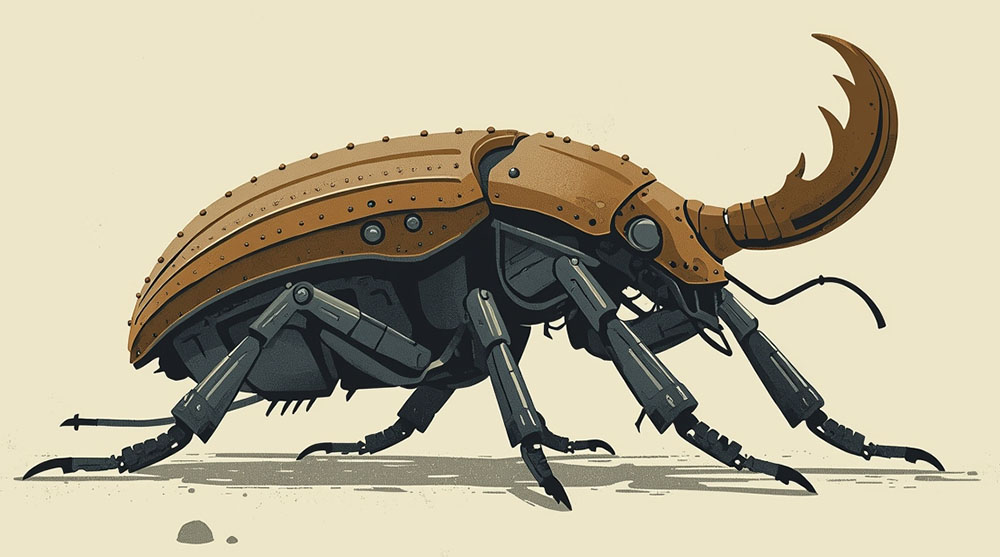

Принцип минимизации материалоемкости. Природа не создает массивных деталей и экономно распределяет клетки каждого организма. Полости костных тканей не остаются пустыми: они используются костным мозгом, а ветви деревьев имеют ровно такую толщину, чтобы удержать листья и не сломаться под ветровой нагрузкой.

Принцип иерархичности и самооптимизации. Природа — это многоуровневая организованная система: от молекул до органов. Алгоритмы топологической оптимизации имитируют этот момент в САПР. На производстве иерархичность складывается из слаженной работы всех механизмов.

Принцип интеграции функций. В природе каждый элемент выполняет сразу несколько задач. К примеру, птицы используют крылья для полета, терморегуляции и демонстрации. В машиностроении это ведет к сокращению количества деталей и, соответственно, упрощению сборки.

Бионический дизайн сегодня активно развивается, особенно в тех сферах, где необходимо уменьшить вес детали без потери ее прочностных характеристик. Такой подход широко используется, например, в аэрокосмической отрасли, где снижение массы изделия напрямую влияет на экономию топлива: каждые 100 гр имеют значение. Избыточный вес деталей увеличивает инерцию конструкции и требует большего расхода материала, что нецелесообразно.

Суть бионического дизайна заключается в создании сложных структур, обычно с утолщенными стенками, которые повторяют природные формы и распределяют нагрузку оптимальным образом. Благодаря этому удается значительно снизить вес изделия.

Однако такие конструкции трудно производить традиционными методами. Для их изготовления чаще всего применяют аддитивные технологии (например, 3D-печать металлом). Литье возможно, но риск появления дефектов при таком подходе выше, что делает процесс менее надежным.

Примеры практического применения: от 3D-модели до готового изделия

Использование принципов природы кардинально улучшает характеристики изделий. Это выводит бионические технологии на новую ступень инженерного проектирования.

Аэрокосмическая и авиационная промышленность

Бионизация оказала огромное влияние на аэрокосмическую и авиационную промышленность. Она позволяет не только уменьшить вес и материалоемкость конструкции, но и снизить расход топлива.

Набирают популярность лонжероны крыльев и силовые элементы фюзеляжа, повторяющие внутреннюю структуру костей или бамбука. Решетчатая геометрия увеличивает их устойчивость на 20% благодаря иерархии распределения нагрузок. Они производятся из титана и алюминия — металлов с высочайшей удельной прочностью.

Авиастроительная компания Airbus уменьшила вес перегородки между пассажирским салоном и отсеком бортпроводников на 45% с помощью замены литых деталей на бионические, напечатанные на 3D-принтере. Предполагается, что это поможет сократить затраты на топливо и сэкономить тонны выбросов CO2 в год.

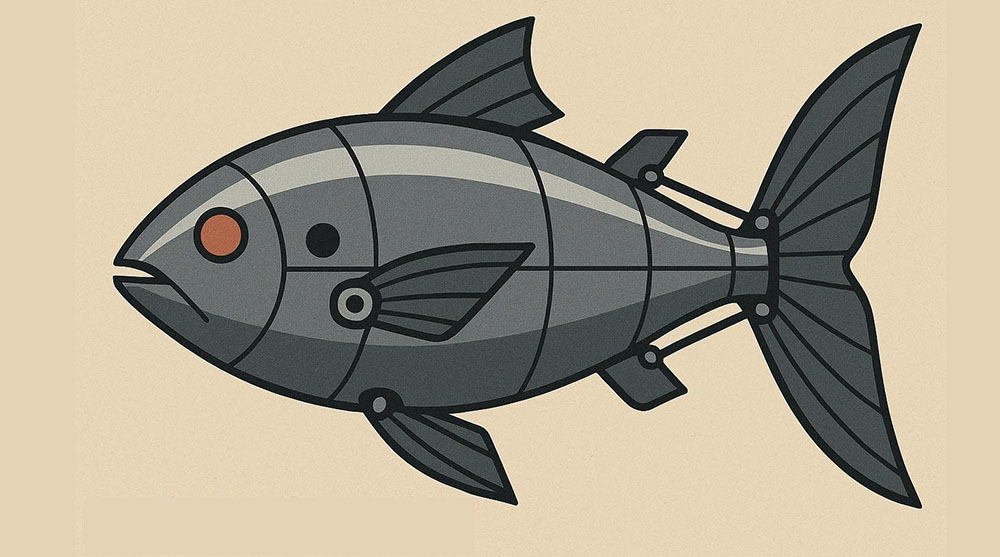

По исследованиям NASA, гладкие выступы передних кромок крыла проигрывают по сравнению с выступами, имитирующими структуру плавников горбатого кита. Рельеф на кромке увеличил подъемную силу на 23,3% и снизил коэффициент сопротивления на 16%. Это позволяет самолету летать на более высоких углах без потери управляемости.

Автомобилестроение

Внедрение бионического дизайна в автомобилестроении преследует сразу несколько целей — улучшить обтекаемость корпуса, повысить скорость движения и снизить расход топлива за счет уменьшения веса.

Классический пример — Mercedes-Benz Bionic Concept Car. Метод SKO (Soft Kill Option), основанный на принципе формирования костной ткани, помог достичь следующих результатов:

- снизить вес кузова на 30%, сохранив его прочность и безопасность для пассажиров при аварии;

- увеличить жесткость дверных панелей на 40% за счет применения структуры, аналогичной рыбьей чешуе;

- снизить коэффициент аэродинамического сопротивления до 0,19 за счет использования формы тела рыбы-кузовка.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Есть и другие успешные экспериментальные разработки мировых брендов. Среди них:

- снижение веса диска на 12% с сохранением прочности и жесткости за счет применения структуры пчелиных сот;

- уменьшение следа и увеличения подъемной силы гоночных авто F1 благодаря имитации бугорков горбатого кита и вибриссов тюленя на переднем и заднем крыле;

- повышение ударной прочности бамперов до 30% с помощью применения структуры раковин моллюсков.

Станкостроение и робототехника

Бионические разработки для производственных станков и робототехники — это снижение материалоемкости конструкций, улучшение точности движения машин и нивелирование вибрации при низком весе.

Festo разработала робота с бионическим захватом BionicSoftHand, точно повторяющими изгибы человеческой руки. Его пальцы — это гибкие сильфонные структуры с высокой чувствительностью и необходимым усилием сжатия, что позволяет ему работать и с хрупкими, и с тяжелыми объектами. BionicSoftHand оснащен искусственным интеллектом, помогающим роботу захватывать объекты по аналогии с человеческой рукой.

Еще одна разработка Festo — BionicANTs. Это биомиметические роботы, копирующие поведение муравьев. Группа таких устройств работает сообща, как единое целое, и не требует применения внешней системы управления. Они оснащены клещами для захвата объектов, имитирующими ротовой инструмент муравья.

Улучшить подачу рабочих сред в пневматике и гидравлике помогли каналы, оптимизированные по принципу кровеносной системы. Распределение каналов от большего диаметра к меньшему позволяет одновременно улучшить все параметры:

- минимизировать падение давления;

- более равномерно распределить потоки;

- снизить массу трубопроводов (для гидросистем);

- сократить объем жидкости без потери эффективности системы.

Для уменьшения вибраций в станкостроении к основной колонне был добавлен структурный аналог грудной клетки скелета человека. Еще один способ нивелирования вибраций — держатель сверла, прототипом которого стала голова дятла, имеющая пористую костную структуру. Этот инструмент повышает точность глубокого сверления за счет демпфирующих свойств.

Современное программное обеспечение значительно облегчило проектирование бионических структур. Если раньше переход на бионический дизайн требовал сложных вычислений и трудоемких изменений в CAD-моделях, то сейчас появились специализированные системы. Они автоматически формируют оптимальную структуру изделия и настраивают частичное заполнение на основе нескольких базовых параметров, что позволяет эффективно уменьшить вес детали.

В целом, бионический дизайн становится все более востребованным в производстве металлических изделий с использованием аддитивных технологий, поскольку это позволяет создавать легкие и прочные компоненты без лишних затрат материала.

Инструментарий инженера-«бионика»: как это делается технически

Генеративное проектирование. Алгоритмы искусственного интеллекта активно применяются для создания (проектирования) моделей бионических конструкций. Компьютерные системы автоматически создают тысячи вариантов конструкции по заданным параметрам: прочность, вес, материал, способ производства. Это позволяет получить абсолютно новые решения, превосходящие человеческую интуицию. Главные преимущества ИИ-проектирования — сокращение цикла разработки изделия, снижение производственных затрат и сокращение времени вывода продукта на рынок.

В NASA с помощью ИИ создали 31 итерацию двух разных конструкций за 1 час. Это помогло сократить производство одного компонента с одного месяца до нескольких дней. Вес готового изделия снизился с 50 до 20 кг, а его жесткость улучшилась в 3 раза.

Топологическая оптимизация. Математические методы перераспределения материала в заданном пространстве — основа максимальной эффективности. Это необходимо для удаления материала из малонагруженных зон. В результате металлоемкость конструкции становится ниже, а прочность и жесткость остается на прежнем уровне.

Компания ROMI с помощью топологической оптимизации уменьшила массу высокопрецизионных станrов на 30%. Это снизило энергопотребление оборудования и затраты на материалы.

Аддитивные технологии. Главный инструмент — 3D-печать. С ее помощью изготавливают сложнейшие бионические формы, производство которых невозможно литьем или фрезерованием. В приоритете SLS (Selective Laser Sintering) для полимеров и композитов, SLM (Selective Laser Melting) — для металлов. Эти методы создают мало отходов, а остатки материала могут быть использованы в следующем цикле печати.

По технологии SLS из полимеров производятся корпусы приборов, анатомические модели и макеты зданий. SLM — методика изготовления легких и прочных металлических компонентов, выдерживающих экстремальные нагрузки: титановых имплантатов, аэрокосмических компонентов, лопаток турбин.

Сканирование и реверс-инжиниринг природных объектов. Природные структуры анализируют с помощью 3D-сканеров. Так они переносятся в цифровую модель и служат основой для дальнейшего проектирования. Полученная полигональная модель точно повторяет каждую деталь, сохраняя полноту данных для анализа биологического экземпляра. Оценивая углы ветвления сосудов или ориентацию волокон, инженеры продумывают оптимальные схемы распределения нагрузок в своих конструкциях.

Для защиты фюзеляжа самолетов и корпуса дронов был использована структура раковины моллюсков. На ее основе создали детали с тонкими жесткими слоями и мягкими промежуточными зонами, рассеивающими энергию удара и отклоняющими трещины.

Вызовы и барьеры на пути внедрения

Бионический дизайн не так прост в исполнении. Здесь для расчетов необходимо мощное ПО и аддитивное производство. Из-за сложной геометрии обычный станок редко способен изготовить бионическую деталь. Ограничения на этом не заканчиваются: R&D и образцы стоят дорого, а каждая разработка требует строгой сертификации и стандартизации. Чем ответственнее деталь, тем дольше длится процесс утверждения. Если компонент для станка может получить нужный документ за 2–6 месяцев, то для авиации этот срок увеличивается до 5–10 лет.

Изменение дизайна Airbus A350 вызывало двухлетнюю задержку первоначального графика, вдвое увеличило затраты на разработку и вынудило сократить график летных испытаний с 15 до 12 месяцев.

Даже после прохождения всех этапов производства не факт, что новой продукцией заинтересуется покупатель. Многие делают выбор в пользу давно знакомому и понятному, нежели облегченной сетчатой конструкции или брони, изготовленной по прототипу рыбьей чешуи.

Будущее и экономический эффект

Бионический дизайн занял устойчивое положение в машиностроении. Благодаря стабильному развитию производства постепенно снижается расход материалов и увеличивается энергоэффективность оборудования. Каждый килограмм конструкции — это литры сэкономленного топлива.

Изготовление силового кронштейна для Су-57 по аддитивной технологии заняло меньше суток вместо стандартных 7–10 дней, при этом вес детали сократился на 25%.

Бионический дизайн идеально подходит для мелкосерийного производства и персонализации. С его помощью изготавливают детали любой геометрии и сложности. ИИ, обученный на базах данных материалов и конструкционных решений, самостоятельно предлагает несколько вариантов оптимальной геометрии. Задача инженера — выбрать оптимальную модель по прочности, стоимости и эффективности.

Большим скачком в развитии бионического проектирования станет широкое использование композитов и метаматериалов. Их свойства можно градировать, как в природе, улучшая технические и эксплуатационные характеристики детали. Инженеры смогут проектировать архитектуру материала, оптимизированную под конкретную нагрузку.

Панцирь лобстера состоит из твердого хитина, который плавно переходит во внутренние упругие слои — это обеспечивает высокую устойчивость к ударам. По этой же аналогии из карбида и кобальта был создан режущий инструмент для обработки сложных никелевых и титановых сплавов. Результат: возросла стойкость к вибрации и влиянию тепла, а срок его службы увеличился на 50–70%.

На сегодняшний день бионический дизайн — это 5–10% от всего объема проектов в авиации и не более 2–3% в машиностроении. Сейчас он вызывает мало доверия за счет своей экзотики и дороговизны. Тем не менее инвестиции в 3D-печать уже начинают окупаться: оборудование дешевеет, а темпы производства увеличиваются.

Уже через 5 лет ожидается существенное повышение спроса на бионическое машиностроение: ИИ-дизайн сократит сроки производства, расширятся стандарты на SLM-компоненты, а SLM-системы станут доступнее.

Развитый бионический дизайн может стать базовым инструментом концептуального проектирования. Детали сложнейших конфигураций будут изготавливаться за считанные дни, и мелкосерийное и единичное аддитивное производство получит особый прирост конкурентоспособности.

Бионический дизайн — это переход от интуитивного проектирования к наукоемкому. Он основан на данных и принципах, отточенных миллионами лет эволюции. Конкурентоспособность будущего в машиностроении будет зависит не только от качества сборки, но и от оптимальности самой конструкции. Инженеры-бионики будут иметь преимущество в проектировании: их машины будут более легкими, прочными и эффективными.

Аддитивное производство не требует мгновенной масштабной реорганизации. Внедрять инструменты топологической оптимизации нужно постепенно. Экспериментируйте с аддитивными технологиями: начните с нескольких пилотных проектов, протестируйте генеративный дизайн, обучите коллектив. Обязательно документируйте результаты — они могут стать аргументом для инвестиций.