Фрезерование — один из самых распространенных видов металлообработки. Оно включает десятки операций: от обработки плоскостей и пазов до формирования фасок, рельефов и сложных контуров. Для каждой задачи нужен свой инструмент. В этой статье разберем, какие бывают фрезы по металлу, чем они отличаются и для чего применяются.

Что такое фреза

Определение

Фреза — это инструмент с одним или несколькими режущими лезвиями (зубьями), который устанавливают во фрезерный станок.

Чаще всего фрезы используют для обработки металлических заготовок. Реже — для обработки дерева, камня и пластика.

Мы остановимся на фрезах по металлу.

Из каких элементов состоит фреза

Конструкция фрезы может быть разной в зависимости от назначения, но обычно включает такие элементы:

- Корпус — основной элемент фрезы, на котором расположены режущие зубья.

- Режущие зубья — острые выступающие части, которые режут металл.

- Хвостовик — часть, которая предназначена для крепления фрезы во фрезерном станке.

Между зубьями есть канавки для стружки — углубления, по которым выводится срезанный с заготовки металл.

В некоторых случаях бывает нужно увеличить рабочую длину инструмента. Тогда на фрезу ставится удлинитель.

Как происходит фрезерование

Суть фрезерования состоит в том, чтобы удалить с заготовки лишний слой металла (припуск) и придать детали нужные форму, размер и качество поверхности.

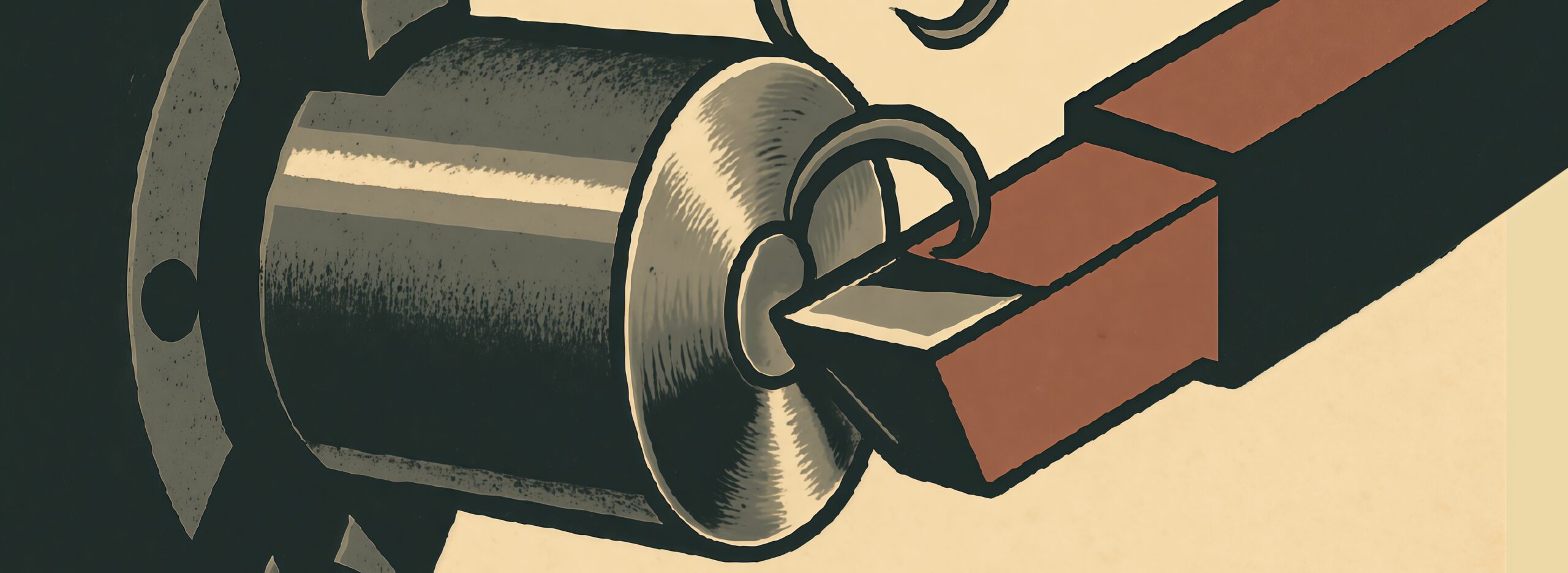

Обработка происходит так. Заготовку жестко закрепляют в станке, она остается неподвижной или совершает поступательное перемещение — движение подачи. А фреза, закрепленная на шпинделе, вращается вокруг своей оси, движется по определенной траектории и срезает материал в нужных местах.

Фрезерные станки могут обрабатывать плоские, наклонные и криволинейные поверхности, а также вырезать пазы, канавки, уступы и сложные рельефы.

Классификация фрез по металлу

Чтобы правильно выбрать инструмент, важно понимать, чем различаются фрезы. Основные признаки классификации — конструкция и материал режущей части.

По конструкции

По этому признаку выделяют такие типы фрез:

- Цельные — полностью изготовлены из одного материала и не имеют креплений или разъемных элеметов.

- Составные — хвостовик и режущая часть выполнены из разных материалов и соединены с помощью сварки или пайки.

- Сборные — отдельные части фрезы состоят из различных материалов и соединены крепежными элементами: винтами, болтами, гайками, клиньями.

По материалу режущей части

Фрезы изготавливают из разных материалов. От материала напрямую зависят прочность, износостойкость и цена инструмента. Бывают:

- Фрезы из быстрорежущей стали. Универсальный и недорогой инструмент, который подходит для большинства стандартных операций. Им обрабатывают углеродистые и низколегированные стали, цветные металлы, алюминий. Такие фрезы легко точить, но они быстро изнашиваются и не выдерживают высоких скоростей резания.

- Фрезы из твердых сплавов. Чаще всего это сплавы на основе карбидов вольфрама, кобальта и титана: ВК8, Т5К10 и прочие. Эти фрезы более прочные и износостойкие по сравнению с фрезами из быстрорежущей стали. Сохраняют остроту режущей кромки даже при высоких температурах и скоростях. Используются для обработки закаленных и нержавеющих сталей, чугуна и других трудных материалов.

- Фрезы из минералокерамики. Изготавливаются из минеральных порошков, чаще всего на основе оксида алюминия с добавлением легирующих элементов. Эти материалы очень твердые и жаростойкие, поэтому инструменты из них выдерживают высокие температуры резания и почти не теряют остроту при перегреве. Однако такие фрезы хрупкие, требуют стабильных режимов работы и аккуратного обращения. Обычно применяются для чистовой фрезеровки чугуна, сталей и цветных металлов на высоких скоростях.

- Фрезы из металлокерамики. В их составе те же карбиды вольфрама или титана, но соединенные металлом-связкой (обычно кобальтом). Такие фрезы сочетают свойства твердосплавного и минералокерамического инструмента: они прочные, износостойкие и при этом обеспечивают высокое качество обрабатываемой поверхности.

- Фрезы из массива кардной проволоки. Режущую часть таких инструментов изготавливают из металлической проволоки, полученной кардолентным способом: металл проходит через систему валиков, уплотняется и превращается в цельную заготовку. Такой материал отличается высокой стойкостью и позволяет инструменту работать при высоких скоростях вращения шпинделя без потери прочности.

- Алмазные фрезы. Самый твердый вариант. Обеспечивают идеальную чистоту реза и почти не изнашиваются. Но для металлообработки используются редко, в основном для алюминия и сплавов на его основе. Для сталей и чугунов алмазные фрезы не применяют: при контакте с железом на высоких температурах алмаз разрушается.

Какие бывают фрезы

Фрезы различаются не только материалом и конструкцией, но и формой режущей кромки. Ее геометрия определяет, какие именно операции можно выполнить инструментом. Ниже рассмотрим основные виды фрез по металлу.

Торцевые фрезы

Инструмент цилиндрической формы с лезвиями на торцевой части. Торцевые фрезы используют для обработки плоских поверхностей, уступов, рам и пазов. Благодаря большому количеству режущих кромок быстро снимают слой металла и обеспечивают ровный результат.

Дисковые фрезы

Фрезы в форме тонкого диска с зубьями по окружности. Применяются для прорезки канавок и пазов, а также для отрезных операций.

Есть несколько разновидностей дисковых фрез:

- Пазовые — для узких канавок и шлицев.

- Отрезные — для разделения заготовок.

- Двухсторонние — для обработки торцовых поверхностей и уступов.

- Трехсторонние — для обработки длинных, глубоких пазов.

Дисковые фрезы часто используют в машиностроении для нарезки шлицев и зубьев, а также при изготовлении шестерен и втулок.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Угловые фрезы

Похожи на дисковые, только у них режущая кромка расположена под углом относительно горизонтальной оси. Позволяют делать наклонные поверхности, фаски и угловые пазы. Существуют односторонние и двусторонние варианты: первые режут с одного бока, вторые — сразу с двух. Угловые фрезы применяют в тех случаях, когда нужно получить детали с косыми гранями, например для клиновых соединений или при изготовлении форм с трапецеидальными пазами.

Концевые фрезы

Самый универсальный вид фрезерного инструмента. Позволяют выполнять широкий спектр операций: прорезку пазов и канавок, обработку карманов, наружных и внутренних поверхностей, ступеней и уступов.

Представляют собой удлиненный цилиндр с зубьями на торце и боковой части. В зависимости от формы режущей части выделяют разные виды концевых фрез:

- Цилиндрические — классическая форма для обработки плоскостей, уступов и прямых пазов.

- Шпоночные — имеют две режущие кромки. Нужны для обработки шпоночных канавок на валах и пазов на плоских деталях.

- Сферические — с шарообразной рабочей частью. Используются для обработки криволинейных поверхностей, карманов и полостей, где нужны плавные переходы.

- Фрезы сложной формы (Т-образные, «ласточкин хвост») — специализированные варианты для обработки пазов со специфической геометрией.

Червячные фрезы

Цилиндрические фрезы с большим количеством зубьев и стружечными канавками. Предназначены специально для нарезки цилиндрических зубчатых колес и шлицевых валов с эвольвентным или прямобочным профилем.

Фасонные фрезы

Фрезы специальной формы, профиль которых повторяет контур детали. Бывают выпуклые, вогнутые, радиусные, комбинированные. Применяются для фигурных поверхностей и сложных рельефов, незаменимы в инструментальном производстве при изготовлении пресс-форм, штампов и деталей с уникальной геометрией.

Виды фрез: сравнительная таблица

| Тип фрезы | Основное назначение | Особенности применения |

| Торцевая | Обработка плоских поверхностей, уступов, рам и пазов | Используются для черновых, получистовых и чистовых операций, позволяют быстро обрабатывать большие площади с высокой точностью |

| Дисковая | Прорезка канавок и пазов, отрезные операции | Позволяют выполнять длинные прямые резы и глубокие пазы; важно правильно подобрать толщину диска под требуемую операцию |

| Угловая | Формирование наклонных поверхностей, фасок и угловых пазов | Есть односторонние и двусторонние варианты, двусторонние дают более плавный рез и точную геометрию |

| Концевая | Прорезка пазов и канавок, обработка карманов, плоскостей и уступов | Универсальные, есть нескольких видов: цилиндрические, шпоночные, сферические, фрезы сложной формы (Т-образные, «ласточкин хвост») |

| Червячная | Нарезка зубчатых колес и шлицевых валов | Позволяют формировать зубья сложного профиля, применяются преимущественно в машиностроении и станкостроении |

| Фасонная | Обработка сложных контуров, фигурных поверхностей, декоративных элементов | Изготавливаются под конкретный профиль детали, востребованы в серийном производстве пресс-форм, штампов и деталей сложной геометрии |

Как правильно выбрать фрезу

Неправильно подобранная фреза может быстро выйти из строя и испортить заготовку. Разберемся, на что опираться при выборе инструмента, чтобы он долго служил и позволял получать качественные детали.

Подбор фрезы под материал заготовки

Металлы и сплавы различаются по плотности, твердости, теплопроводности и другим параметрам. Из-за этого они по-разному ведут себя при обработке: одни материалы крошатся, другие тянутся, третьи быстро нагреваются. Это важно учитывать при выборе фрезы.

Например:

- Алюминий и цветные металлы мягкие и вязкие, стружка у них длинная. Для работы с ними подходят фрезы из быстрорежущих сталей или твердых сплавов с широкими канавками и острыми кромками, чтобы стружка свободно выходила и поверхность получалась ровной. Для чистовой обработки можно использовать алмазные фрезы.

- Чугун — хрупкий и абразивный материал, который сильно изнашивает инструмент. Здесь нужны прочные твердосплавные или керамические фрезы.

- Нержавеющие стали прочные, вязкие и плохо отводят тепло. Чтобы избежать перегрева и налипания стружки, используют фрезы из твердых сплавов с термостойкими покрытиями и специальной геометрией канавки.

Фрезы для чистовой и черновой обработки

При черновой обработке важно быстро убрать лишний металл. Для этого используют высокопрочные фрезы с крупными зубьями. Лучше всего подходят твердосплавные или металлокерамические инструменты: они выдерживают нагрузку, высокие температуры и позволяют эффективно удалять большие слои металла.

На этапе чистовой обработки главная цель — точность размеров и гладкая поверхность. Здесь нужны фрезы с мелкими зубьями и тонкой режущей кромкой. Для таких задач используют минералокерамические и алмазные фрезы, а также твердосплавные инструменты с мелкой нарезкой зубьев. Они снимают тонкий слой металла, оставляют ровную поверхность и обеспечивают высокий класс чистоты.

Что еще важно учитывать

Эффективность работы фрезы зависит не только от ее формы и материала, но и от условий обработки. При выборе инструмента стоит оценить несколько факторов:

- Тип станка. Настольные и легкие модели рассчитаны на небольшие нагрузки, поэтому крупные фрезы на них не используют: шпиндель и крепеж не выдержат. На массивные промышленные станки, наоборот, можно ставить инструмент большего диаметра и работать на высоких режимах.

- Жесткость системы. То есть насколько устойчиво зафиксированы фреза и заготовка в станке. Если инструмент слишком длинный или держится ненадежно, он начинает вибрировать при работе. В результате поверхность получается неровной, а сама фреза теряет рабочие свойства. Поэтому важно выбирать инструмент подходящей длины и следить, чтобы он был закреплен максимально плотно.

- Охлаждение. При высоких скоростях резания металл быстро нагревается. Без отвода тепла инструмент быстрее изнашивается. Эту проблему решает смазочно-охлаждающая жидкость (СОЖ): она снижает температуру и трение, вымывает стружку, продлевает срок службы фрезы и повышает качество обработки.

Частые ошибки при работе с фрезами

Инструмент не даст нужного результата, если использовать его неправильно. При работе с фрезами большинство проблем обусловлено двумя причинами: выбором неподходящего инструмента и ошибками в настройках режима обработки.

Неправильный выбор инструмента

Если фреза не подходит для материала заготовки или не соответствует типу операции, проблемы появятся сразу. Например, попытка обработать закаленную сталь фрезой из быстрорежущего сплава приведет к быстрому износу инструмента. А слишком крупная фреза на легком станке вызовет вибрацию и снизит точность обработки.

Ошибка на этапе выбора сокращает срок службы инструмента и увеличивает риск брака.

Неправильный режим резания

Даже подходящий инструмент не выдержит некорректных параметров обработки. Слишком высокая скорость вращения приведет к перегреву и сколам, слишком низкая — оставит заусенцы. Ошибки при настройке скорости подачи заготовки — то есть насколько быстро она будет перемещаться относительно фрезы — тоже критичны. При избыточной нагрузке инструмент быстро выходит из строя. При слишком медленном перемещении металл не режется, а мнется, и поверхность получается шероховатой.

Как избежать ошибок

Вот несколько практических советов, которые помогут долго сохранять инструмент в рабочем состоянии и получать детали требуемого качества:

- Подбирайте фрезу строго под материал заготовки и тип обработки.

- Сверяйтесь с таблицами режимов резания и рекомендациями производителей.

- Проверяйте, чтобы фреза и заготовка были надежно закреплены в станке.

- Следите за отводом стружки: канавки не должны забиваться.

- При работе с твердыми материалами и обработке на высоких скоростях используйте СОЖ.

- Контролируйте состояние режущей кромки: вовремя затачивайте или меняйте фрезу.

Частые вопросы

В чем разница между концевой и торцевой фрезой?

Основное отличие в том, какая часть инструмента задействована в обработке.

Торцевая фреза работает преимущественно торцевыми кромками и предназначена для плоских поверхностей. Она массивнее, быстро снимает большой слой металла и подходит для черновых и чистовых операций на заготовках большой площади.

У концевой фрезы режущие кромки есть как на торце, так и на боковой части. Это делает инструмент универсальным: им можно обработать пазы, карманы, уступы, наклонные и криволинейные поверхности.

Какие фрезы считаются универсальными?

Самыми универсальными считаются концевые фрезы. У них много видов, которые позволяют работать с деталями почти любой сложности: цилиндрические подходят для прямых поверхностей, шпоночные — для канавок, сферические — для плавных переходов, «ласточкин хвост» — для специальных соединений. Универсальность проявляется не только в форме, но и в возможности применять такие фрезы и на ручных станках, и на современном оборудовании с ЧПУ.

Как понять, что фреза затупилась?

Признаки износа легко заметить:

- Обработанная поверхность становится неровной, появляются задиры и шероховатость.

- Увеличивается нагрузка на станок, появляются вибрации и характерный скрип.

- Инструмент и заготовка начинают перегреваться.

- Вместо ровной стружки выходит мелкая крошка, на заготовке остаются заусенцы.

В таких случаях фрезу нужно переточить или заменить, иначе детали получатся с браком, а станок выйдет из строя.

Разнообразие фрез по конструкции, материалам и форме кромки показывает, насколько широки возможности фрезерования. Главное — правильно выбрать инструмент и корректно настроить оборудование. Это обеспечит долгий срок службы фрезы, позволит добиться высокого качества обработки и снизит производственные потери.