Лазерная очистка — современный метод обработки металла. Он не только повысит качество продукции, но и сократит издержки вашего предприятия. Отобрали 5 ключевых технологических решений станков и комплексов. Рассмотрели различные варианты — от портативных пистолетов до мощных роботизированных установок.

Пескоструйную и химическую обработку в рамках этого материала вполне можно назвать устаревшими методами очистки металла. Они выделяют тонны абразивной пыли, токсичные отходы, причиняют вред здоровью и сложны в утилизации. Им на смену пришел станок лазерной очистки с бесконтактным и экологичным методом высокоточной обработки. Лазер не повреждает металл, эффективно испаряет загрязнение и не требует использования расходных материалов.

Станок лазерной очистки: критерии сравнения оборудования

Основные технические характеристики установок и их влияние на технологический процесс.

При выборе лазерного оборудования опирайтесь на требования ГОСТ Р 71028-2023, ГОСТ 12.1.040-83, СанПиН 1.2.3685-21. Перед вводом в эксплуатацию организуйте комиссию как минимум из 3 человек с присутствием специалиста по лазерной безопасности.

Тип лазера

Наиболее распространен волоконный лазер. Он идеален для точной очистки и сохранения структуры металла. По сравнению с CO2-лазером он имеет более высокий КПД, проще в обслуживании и не расходует газ.

Волоконный лазер может быть импульсным и непрерывным. Первый работает на длине волны 1064–1080 Нм, которая хорошо поглощается коррозией, окалиной, краской и другими загрязнениями. Непрерывный лазер за счет более активного термического воздействия используется для удаления толстых слоев загрязнений с поверхности металла.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

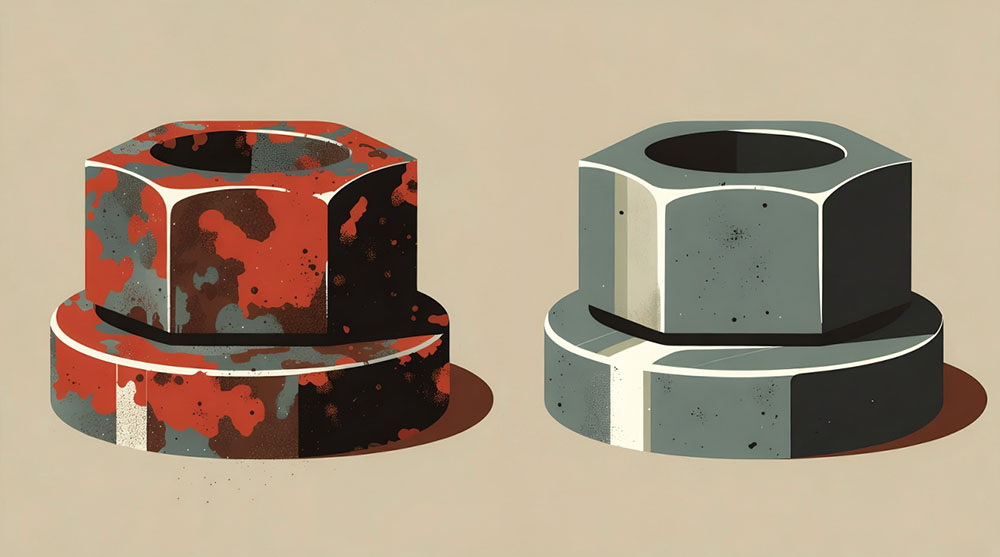

Типы производственных задач

Ржавчина, окалина, лакокрасочные покрытия, масляные пленки и другие загрязнения — все это эффективно удаляется лазером. Его использование для предсварочной обработки повышает чистоту сварного шва, а для наплавки — улучшает сцепление материалов. Лазер отлично справляется с реставрацией памятников и культурных объектов: он не повреждает структуру металла, сохраняя историческую ценность предмета.

Область применения

Лазер актуален для обработки различных деталей — от плоских листов до крупногабаритных конструкций и изделий сложных геометрических форм. Бесконтактный способ обработки позволяет очищать углубления, недоступные для механических типов чистки.

Еще более высокой точностью обладают установки с галво-сканером, стабильностью фокуса и возможностью регулировки ширины и формы пятна лазера.

Мощность

Чем она выше, тем быстрее и глубже лазерный луч прорабатывает заготовку. Для удаления легкого налета, патины и оксидов подойдет установка мощностью 100–200 Вт, для ржавчины, краски и окалины — 300–1000 Вт, а для глубокой очистки и предсварочной подготовки — 1–2 кВт.

Мобильность и форм-фактор

Лазерные очистители делятся на четыре большие группы — ручные системы, портативные станки, стационарные комплексы с координатным столом и роботизированные установки. Важно учесть, что крупное оборудование занимает большую площадь: вместе с ним нужно разместить защитное ограждение и жидкостную систему охлаждения.

При выборе оборудования для лазерной очистки нужно учитывать два параметра:

Тип загрязнений: окалина, ржавчина, ЛКП, масла. Сложный случай — толстая окалина + коррозия (высокая энергия импульса, многопроходность). Производительность: масла — до 5 м²/ч, окалина/ржавчина — 1 м²/ч.

Производительность процесса будет напрямую зависеть от характера загрязнений: так, например, если масляные загрязнения удаляются со скоростью до 5 м²/час, то окалина и ржавчина — 1 м²/час.

Термическое воздействие: для пресс-форм и деталей перед сваркой — минимум нагрева. Для задач, где критично сохранить структуру металла (например, при очистке пресс-форм или деталей перед сваркой), предпочтение стоит отдавать системам с минимальным тепловым влиянием.

Топ-5 передовых технологий и станков лазерной очистки

Подобрали наиболее актуальное оборудование для лазерной очистки металла: от ручных пистолетов до полностью автоматизированных систем.

Ручные лазерные пистолеты и мобильные установки

Ручные лазерные пистолеты — это компактное оборудование для одного оператора, выполненное в виде ранца или чемодана весом 7–15 кг. Сам пистолет весит около 1 кг и подключен к блоку питания оптоволокном длиной 10–15 метров. Он оснащен регулировочными механизмами, с помощью которых настраивается режим работы.

Ручные лазерные пистолеты предназначены для очищения металла в труднодоступных местах, на объектах (стройка, суды) или в полевых условиях. Они применяются для очистки сварных швов, точечного удаления ржавчины и обработки небольших деталей.

Плюсы:

- максимальная мобильность;

- работа в труднодоступных местах;

- простота эксплуатации;

- невысокая стоимость (100–300 тысяч рублей);

- не требуют долгого обучения.

Минусы:

- ручной труд;

- скорость обработки зависит от навыков оператора;

- неэффективность для больших площадей или крупной партии деталей;

- время работы ограничено емкостью аккумулятора (до 2 часов).

Портативные станки — это компактные установки весом 30–50 кг и пистолетом с длиной оптоволокна 10–15 м. Они подходят для ручной обработки деталей любых геометрических форм. В отличие от лазерных пистолетов, мобильные станки подключаются к сети, имеют более высокую мощность и оснащены системой охлаждения. Кроме того, они дороже и стоят не менее 500–600 тысяч рублей.

Портативные установки актуальны для ремонтных мастерских и строительных объектов. При условии подключения к сети с их помощью можно очищать детали на открытом пространстве.

Плюсы:

- производительность выше, чем у ручного пистолета;

- стабильное качество обработки;

- программный контроль;

- высокая мощность;

- встроенная жидкостная система охлаждения.

Минусы:

- работает только от сети;

- требует навыков работы с ПО;

- более сложное техническое обслуживание.

Высокой производительностью обладают портальные станки с импульсными наносекундными волоконными лазерами с длиной волны 1070 нм, длительностью импульса 100–250 нс и энергией 1,5–40 мДж. Эффективность очистки обеспечивается за счет физического процесса абляции — мгновенного испарения загрязнений без прогрева основного материала.

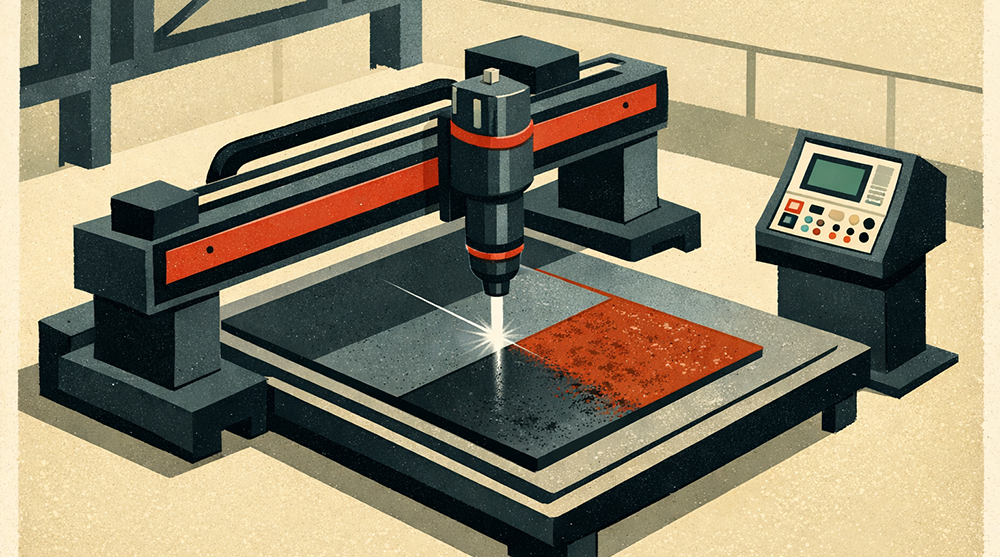

Станки с ЧПУ для плоских и профилированных деталей

Это стационарные комплексы с координатным столом. Здесь внедрены автоматизированные системы с лазерной головкой, самостоятельно перемещающейся над деталью по трехосевой (XYZ) или четырехосевой (XYZA) системе координат. С помощью программного обеспечения задается точный маршрут движения лазера, его мощность и частота импульсов. Возможны два режима работы: полуавтоматический с контролем оператора или полностью автоматический без участия человека.

Станки с ЧПУ актуальны для очистки листового металла перед сваркой, удаления окалины с проката, обработки штампов и пресс-форм.

Плюсы:

- высокая производительность;

- точность позиционирования с погрешностью до ±0,1 мм;

- возможность внедрения в производственную линию;

- высокий уровень автоматизации;

- работа 24/7;

- подходит для выпуска серийных деталей.

Минусы:

- ограничения по габаритам обрабатываемой детали — до 1–3×2–5 м;

- высокая стоимость — от 500 тысяч до 2 миллионов рублей и выше;

- большие габариты — станок занимает не менее 6–8 кв. м площади помещения.

Роботизированные комплексы на базе промышленных роботов

Это полностью автоматизированные системы полного цикла, которые без помощи оператора подбирают режим работы и проводят очистку. Они имеют 6–7 пространственных положений позиционирования головки и полностью контролируют траекторию движения лазера. Робот меняет мощность и угол подхода в реальном времени, оценивая процесс обработки машинным зрением.

Роботизированные комплексы легко справляются с очисткой трубопроводов, каркасов, сложных конструкций, кузовов автомобилей и деталей для авиационной промышленности. Высокая точность движений позволяет работать с тонкими и чувствительными к перегреву заготовками.

Плюсы:

- полная автоматизация;

- неограниченная сложность геометрии;

- минимизация брака;

- сокращение человеческого труда;

- интеграция в производственную линию;

- круглосуточная работа;

- точное позиционирование (погрешность не более ±0,03–0,1 мм);

- высокая экономическая выгода (снижение затрат на оплату труда + сокращение брака + отсутствие расходников).

Минусы:

- высокая стоимость — от 5–10 млн руб.;

- сложность программирования;

- большие размеры — вместе с защитным ограждением и периферией занимает не менее 20 кв. м;

- долгий ввод в эксплуатацию — от закупки до окончания испытаний проходит не менее полугода.

На сборочном заводе BMW в Регенсбурге установлены AI-управляемые промышленные роботы для очистки и подготовки кузовов перед окраской. Система обрабатывает до 1000 автомобилей в день, адаптируя траекторию для каждого кузова с помощью машинного зрения.

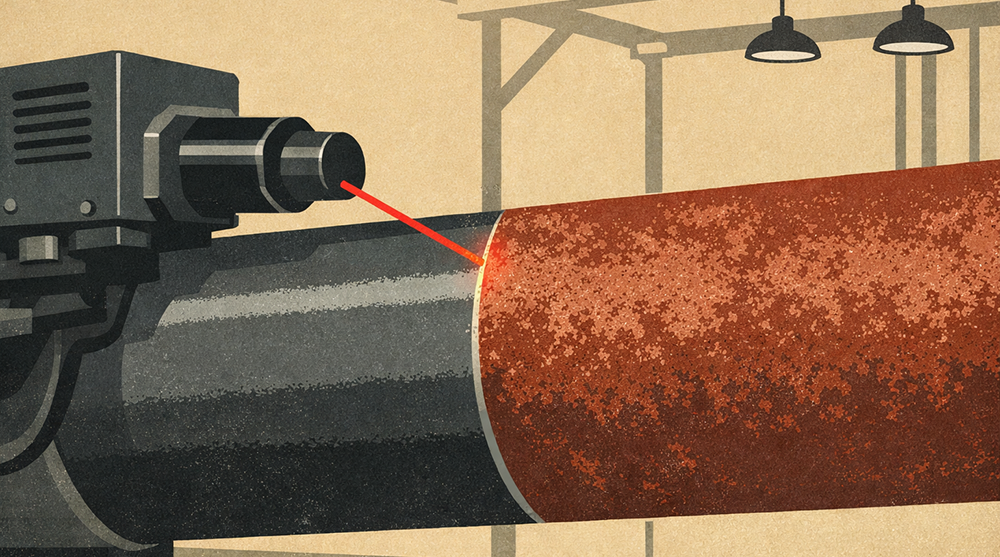

Специализированные станки для очистки труб и сварных швов

Это узкоспециализированные установки, созданные для решения конкретных задач. Они удаляют загрязнения с круглого, овального и профильного металлопроката, а также очищают и обезуглероживают сварные швы на их стыках. Такие станки работают автоматически и могут быть встроены в конвейерную линию.

Устройство установок для лазерной очистки труб несколько отличается от классических станов. Они часто оснащаются вращающимися шпинделями для обработки внутренних стенок. Для профильного проката здесь может быть предусмотрено несколько лазерных голов, а для круглых труб — орбитальный манипулятор, движущийся вокруг оси трубы.

Плюсы:

- высокая эффективность очистки трубного проката;

- автоматизированный процесс;

- бережная работа со сварными швами;

- простота управления;

- внедрение в автоматическую линию производства.

Минусы:

- узкая специализация — станок часто рассчитан только на обработку труб определенной формы и размера;

- высокие затраты на разработку;

- сложность переналадки.

Гибридные и комбинированные системы

Гибридные системы более выгодны, нежели узкоспециализированые. Кроме очистки они имеют функцию сварки и/или наплавки, что значительно расширяет возможности их применения. Один такой станок сможет подготовить металл к обработке, а затем вырезать изделие с заданными геометрическими формами.

Комбинация «лазерная очистки + сварка» актуальна для производства новых деталей, а «лазерная очистка + наплавка» — для ремонта изношенных и поврежденных компонентов.

Плюсы:

- высокая эффективность;

- экономия времени и пространства;

- улучшение качества сварки/наплавки;

- быстрое переключение режима работы.

Минусы:

- высокая стоимость (1–8 млн руб.);

- сложность разработки;

- долгое время внедрения.

Практические советы по выбору оборудования: чек-лист

- Четко определите номенклатуру и геометрию деталей. Для небольших партий листовых металлов подойдет портативный станок лазерной очистки, для серийной обработки — станок с ЧПУ, а для крупных изделий сложных форм — портативные пистолеты или роботизированная установка.

- Рассчитайте требуемую производительность. Чем выше уровень автоматизации оборудования, тем быстрее оно очищает металл. Здесь важна не мощность лазера, а объем обработанной площади в час.

Машиностроительный завод нуждается в ежедневной очистке 250 листов нержавейки размером 1×2 м (2 м2) каждый. Следовательно, в день нужно обрабатывать 500 м2 металла. С учетом того, что оборудование работает 10 часов в день, его производительность должна быть не менее 500/10=50 м2/час. Здесь подойдет станок ЧПУ.

- Оцените необходимость интеграции в существующую линию. Оборудование, встраиваемое в конвейер, требует наличия совместимости с системами MES/ERP. Заранее продумайте его размещение: пространства должно быть достаточно и для установки агрегата, и для его обслуживания.

- Учитывайте квалификацию персонала. Обучение сотрудника для работы с лазерным пистолетом или портативным станком займет не более получаса. Для станков ЧПУ требуется квалифицированный техник, а для роботов лазерной очистки — программист с опытом настройки аналогичных промышленных систем.

- Запросите демонстрацию на ваших образцах. Проверьте работу приобретаемого оборудования. Это особенно важно в том случае, если вам требуется обработка деталей со сложной геометрией. Оцените качество очистки, скорость обработки и наличие повреждений металла. Сравните полученные результаты с характеристиками в технической документации.

- Обращайте внимание на сервис и наличие запчастей. Лазерные системы — это сложное оборудование, требующее гарантии на срок 2–4 года. Заранее узнайте, сколько стоит обслуживание и как можно приобрести запчасти. Выбирайте модели с высоким техническим ресурсом: 100 000 рабочих часов вполне хватит на 30–50 лет активной эксплуатации при работе 5 дней в неделю.

Сравнительная таблица с производительностью и назначением оборудования

| Ручные системы | 6–10 м2/час | Очистка палуб, люков и поручней на удах, реставрация памятников, обработка трубопроводов в полевых условиях. |

| Портативные станки | 10–50 м2/час | Обработка деталей в ремонтных мастерских или на объекте заказчика: очистка оборудования, инструмента, малогабаритных изделий и трубопроводов. |

| Стационарные комплексы | 50–150 м2/час | Массовое производство металлопроката электроники, очистка сварных швов и термообработанных деталей, восстановление штампов и пресс-форм. |

| Специализированные станки | 5–8 п.м./мин | Очистка круглого, овального и профильного проката, безуглероживание сварных швов. |

| Роботизированные установки | 200–500 м2/час | Массовое производство деталей с высокими требованиями к качеству для энергетики, автомобилестроения, авиационной промышленности и т.д. |

Лазерная очистка — это в первую очередь экономия средств. Она снижает брак на 20–30% и не требует затрат на покупку и утилизацию расходных материалов, что в долгосрочной перспективе значительно выгоднее других методов очистки металла. Средний срок окупаемости лазерных установок — до 12–18 месяцев.

В ближайшем будущем прогнозируется рост спроса на роботизированные и гибридные системы. Ожидается, что лазерная очистка к 2030 году начнет вытеснять другие методы обработки в сферах, нуждающихся в высоком качестве деталей.

А ваше производство готово отказаться от «грязных» методов обработки в пользу цифровой и лазерной очистки? Если все еще используете пескоструйную или химическую очистку, то ежегодно теряете прибыль на браке, простоях и расходниках. Рассчитайте ROI для вашего производства и оцените, насколько выгодна покупка лазерной системы.