От сверлильного станка в мастерской до автоматизированного комплекса на авиазаводе — металлорежущее оборудование встречается почти на каждом производстве. С его помощью создают детали для техники, транспорта, приборов и промышленных систем. В этой статье разобрались, какие бывают металлорежущие станки, как они устроены, чем отличаются друг от друга и как подобрать оборудование под задачи конкретного предприятия.

Что такое металлорежущий станок

Металлорежущий станок — это оборудование, которое обрабатывает металлическую заготовку режущим инструментом.

Главная функция такого станка — снять лишний слой металла и придать детали нужные форму, размер и качество поверхности.

В зависимости от конструкции и назначения станок может выполнять токарную, фрезерную, сверлильную, шлифовальную металлообработку или другой ее вид.

Как появились металлорежущие станки

Первые прототипы такого оборудования начали создавать в Древнем Египте примерно в XIII веке до н. э. Судя по изображениям на барельефах, это были примитивные устройства, которые приводились в движение с помощью веревок и деревянных колес.

В античные времена появились станки с лучковым приводом. Механизм выглядел так: к заготовке прижимали острое лезвие или обточенный камень, а между заготовкой и изогнутым деревянным луком натягивали тетиву. Мастер водил луком из стороны в сторону, заготовка вращалась, и с нее срезался тонкий слой материала. Благодаря таким приспособлениям обработка цилиндрических форм стала более быстрой и равномерной.

В Средние века металлообработка оставалась в основном ручным ремеслом, но начали появляться более сложные устройства, например токарные станки с ножным приводом или водяным колесом. Кузнечные мастерские постепенно развивались в мануфактуры, производство становилось более организованным, а инструменты — более точными.

Рывок произошел с изобретением парового двигателя в конце XVIII века: началась механизация производства, а вместе с ней — интенсивное развитие станкостроения. Тогда появились токарные, фрезерные и сверлильно-расточные модели с ременным приводом, которые позволяли работать с более крупными и сложными заготовками.

В начале XX века на производствах начали применять станки с электроприводом, а в 1940–1950-х годах — оборудование с числовым программным управлением (ЧПУ).

Сегодня металлорежущие станки — это уже не отдельные машины, а часть автоматизированных комплексов и цифровых производственных цепочек. Такие станки ускоряют обработку, обеспечивают стабильное качество и позволяют выпускать детали с заданными параметрами. Без них невозможно представить современное производство комплектующих для техники, транспорта, оборудования и инженерной инфраструктуры.

Классификация металлорежущих станков

По типу обработки

Это основной признак, по которому проводится классификация металлорежущего оборудования. По типу обработки станки делят на девять групп — в зависимости от того, какую операцию они выполняют:

- Токарные — вращают заготовку и равномерно обрабатывают ее резцом.

- Сверлильные и расточные — создают отверстия и обрабатывают их внутри.

- Шлифовальные — уменьшают шероховатость поверхности и подгоняют деталь под нужный размер.

- Фрезерные — срезают лишний материал с помощью фрезы — вращающегося инструмента с режущими лезвиями, который движется по заданной траектории.

- Зубо- и резьбообрабатывающие — предназначены для изготовления зубчатых колес и формирования резьбы.

- Строгальные и протяжные — убирают слои металла поступательными движениями режущего инструмента. В строгальных станках резец движется по поверхности заготовки и снимает стружку. В протяжных — проходит сквозь заготовку и формирует пазы, отверстия или шлицы.

- Разрезные — применяются для раскроя и резки металлопроката.

- Комбинированные — объединяют в одном корпусе несколько обрабатывающих модулей и могут совмещать функции разных станков. Например, есть токарно-фрезерные, токарно-шлифовальные и сверлильно-фрезерные станки.

- Разные — сюда входит оборудование, которое нельзя отнести к предыдущим группам. Это обдирочные и делительные машины, трубообрабатывающие станки и другие устройства.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

По классу точности

Этот признак определяет, насколько точно станок выдерживает заданные размеры и геометрию детали. Всего выделяют пять классов точности:

- Н (нормальной точности) — стандартное оборудование, которое подходит для большинства типовых операций.

- П (повышенной точности) — обеспечивают более стабильные геометрические параметры и точную посадку деталей.

- В (высокой точности) — используются там, где важны минимальные отклонения, например в приборостроении.

- А (особо высокой точности) — применяются в задачах, где критична высокая точность. Часто используются при единичном и мелкосерийном производстве.

- С (особо точные, или прецизионные) — обеспечивают погрешность до 1 мкм. Используются в микроэлектронике, медицине, авиационной промышленности, а также при изготовлении высокоточных компонентов для других станков.

По уровню автоматизации

Классификация по степени автоматизации показывает, как распределяются функции между оператором и машиной. Чем выше уровень автоматизации, тем меньше ручного труда и выше производительность. По этому признаку станки разделяют на четыре категории:

- Ручные — все действия выполняет оператор.

- Полуавтоматы — часть операций автоматизирована, но человек контролирует ключевые этапы.

- Автоматы — работают по заданной программе без постоянного участия оператора.

- Станки с ЧПУ — полностью управляются цифровыми программами. В отличие от автоматов имеют гибкие настройки, поддерживают сложные режимы обработки, позволяют добиваться высокой точности и повторяемости.

По степени универсальности

Этот признак отражает, насколько широкий круг задач может выполнять машина. По этому критерию выделяют две группы металлообрабатывающих станков:

- Универсальные — подходят для обработки деталей различных форм, размеров и назначения. Такое оборудование легко перенастраивается и может выполнять несколько операций, поэтому его часто используют в ремонтных и инструментальных цехах, на опытных участках и при мелкосерийном производстве. К универсальным станкам относятся токарные, фрезерные, сверлильные и строгальные машины — как с ручным управлением, так и с ЧПУ.

- Специализированные — рассчитаны на обработку определенных деталей и обычно выполняют одну операцию. Их используют в серийном производстве, где важны стабильность, скорость и повторяемость. Такие станки часто работают в составе поточных линий.

Специализированные станки нужны для более точной работы с отдельными элементами деталей. Такие машины закрывают специфические задачи, которые не под силу универсальным станкам. К специализированному оборудованию можно отнести, например, различные шлифовальные, зубофрезерные, зубошлифовальные, горизонтально-расточные станки.

Основные виды металлорежущего оборудования

Рассмотрим устройства, которые чаще всего используются в металлообработке. Эти виды металлорежущих станков выполняют ключевые операции и встречаются на большинстве производств.

Токарные станки

Наиболее распространенный вид металлорежущего оборудования.

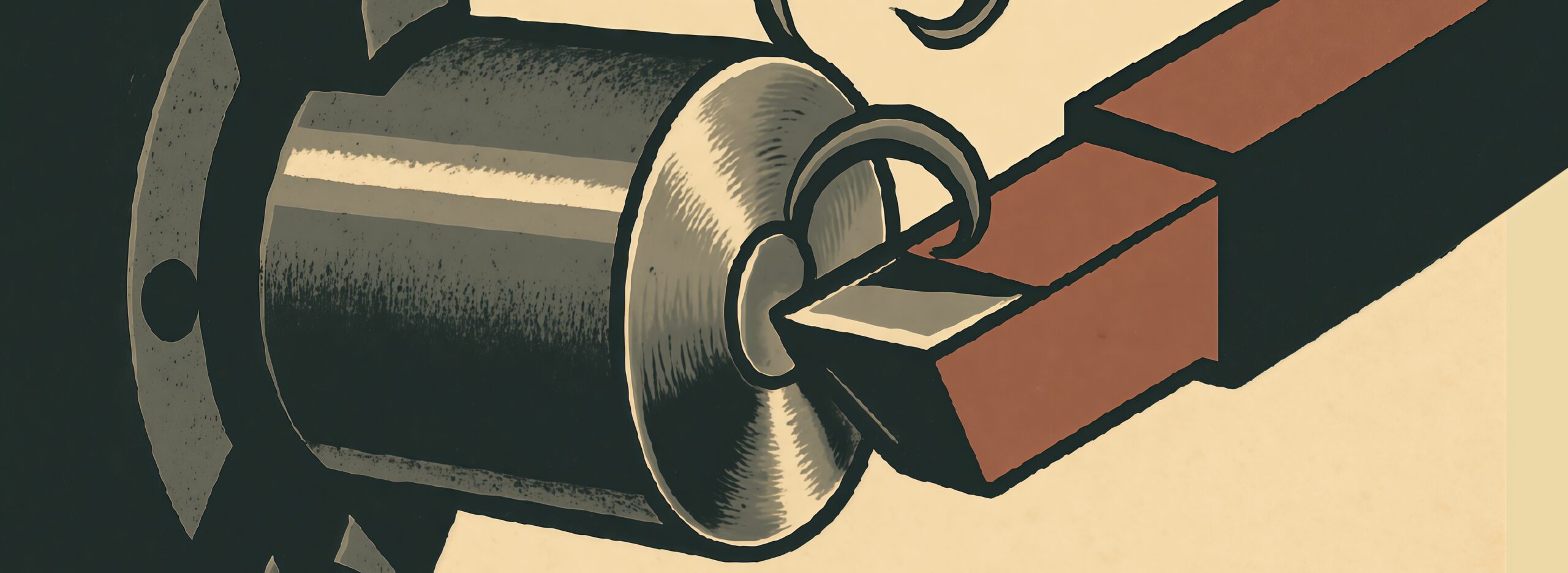

Металлообработка на токарном устройстве происходит так. Заготовку закрепляют на станке в специальном зажимном механизме — патроне. Он соединен с вращающимся валом — шпинделем. При запуске оборудования шпиндель приходит в движение и заготовка начинает крутиться вместе с ним. Резец перемещается вдоль заготовки, срезает с нее лишний материал и придает детали нужную форму: цилиндр, конус, фаску.

Токарные станки используются для создания деталей с осевой симметрией: валов, втулок, осей, колец.

Разновидности токарных станков:

- Токарно-винторезные — самые универсальные. Нарезают резьбу, выполняют обработку канавок, черновую и чистовую обточку, торцовку. Составляют до 70–80% станочного парка на металлообрабатывающих предприятиях. Именно на них делают большинство стандартных деталей.

- Токарно-револьверные. Позволяют установить несколько резцов разной формы и быстро переключаться между ними. Подходят для серийной обработки деталей, производство которых требует нескольких операций.

- Токарно-карусельные. Рассчитаны на изготовление крупногабаритных деталей. Заготовка крепится вертикально, что упрощает ее установку и снижает нагрузку на станок. Такие станки часто применяются в тяжелой промышленности.

- Лоботокарные станки. Нужны для обработки торцевых поверхностей заготовок большого диаметра и небольшой длины, так называемых коротких деталей — дисков, колес, шестерен.

- Настольные токарные станки. Компактные и простые в эксплуатации устройства для обработки небольших заготовок. Используются в мелких мастерских, учебных классах, хобби-студиях.

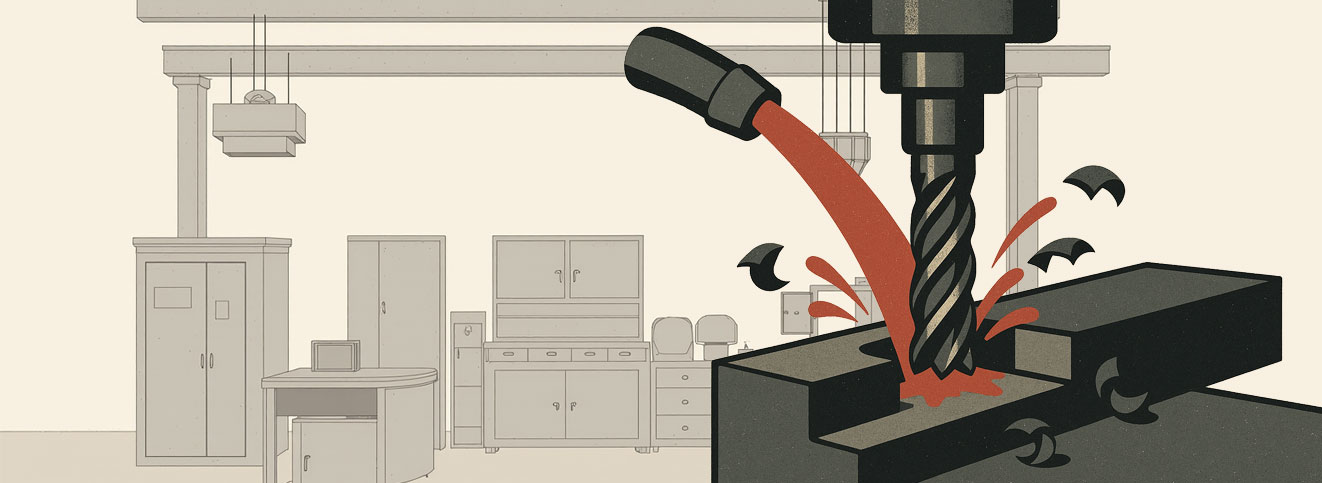

Фрезерные станки

Станки этой группы обрабатывают металл по другому принципу: вращается не заготовка, а инструмент — фреза, которая закреплена на шпинделе. Фреза движется по определенной траектории и убирает излишки материала в нужных местах. Заготовка обычно остается неподвижной.

Фрезерные станки могут обрабатывать плоские, наклонные и криволинейные поверхности, а также вырезать пазы, канавки, уступы и сложные рельефы. Применяются как для грубых, так и для высокоточных операций. Современные модели часто оснащаются ЧПУ и используются для 3D-обработки.

Разновидности фрезерных станков:

- Вертикально-фрезерные — фреза движется сверху вниз. На этих станках можно обрабатывать рельефные поверхности, делать выемки, карманы и другие углубления.

- Горизонтально-фрезерные — фреза расположена сбоку, параллельно столу. Такие станки удобны для обработки плоских поверхностей, длинных прямых пазов и уступов.

- Универсальные — позволяют менять положение фрезы и перемещать плоскость стола. Это дает больше свободы при обработке сложных форм и углов.

Сверлильные станки

Сверлильные станки используют, когда нужно сделать отверстие в металлической заготовке. Принцип работы простой: сверло вращается и погружается в заготовку, формируя отверстие нужного диаметра и глубины.

Типы сверлильных станков:

- Вертикально-сверлильные — сверло движется сверху вниз, заготовка закреплена на столе. Такие станки подходят для большинства стандартных операций.

- Горизонтально-сверлильные — сверло расположено сбоку, параллельно полу. Эти станки удобны при обработке длинных и тяжелых заготовок, которые сложно установить вертикально.

- Радиально-сверлильные — отличаются подвижной конструкцией. Сверло закреплено на балке, которую можно поворачивать и перемещать вдоль стола. Это позволяет точно навести инструмент на нужную точку, не передвигая заготовку. Такие станки особенно полезны при работе с крупными корпусами, плитами и рамами.

- Многошпиндельные — оснащены несколькими шпинделями со сверлами, которые работают одновременно. Такое оборудование позволяет просверливать несколько отверстий за один цикл, ускоряет серийную обработку и помогает выдерживать одинаковое расстояние между отверстиями.

Расточные станки

Расточные станки нужны, чтобы доработать уже готовое отверстие: расширить, выровнять, задать нужный диаметр и форму. Такое оборудование применяют при производстве блоков цилиндров, фланцев, корпусов редукторов и других деталей, где от точности геометрии отверстия зависит надежность сборки.

Разновидности расточных станков:

- Координатно-расточные — работают по заданным координатам. Позволяют разместить отверстие в нужной точке детали и обработать его с высокой точностью. Используются при сборке сложных узлов, производстве пресс-форм и оснастки.

- Алмазно-расточные — используют инструмент с алмазным покрытием. Обеспечивают микронную точность и гладкую, почти зеркальную поверхность. Такие станки востребованы в авиастроении, приборостроении и других сферах, где важна чистота обработки.

Шлифовальные станки

Шлифовальные станки используют на заключительной стадии обработки. Их задача — убрать следы предыдущих операций, уменьшить шероховатость и довести деталь до заданных параметров.

В отличие от токарного или фрезерного оборудования такие станки не режут, а снимают тонкий слой металла абразивным инструментом, например шлифовальным кругом.

Разновидности шлифовальных станков:

- Плоскошлифовальные. Заготовку закрепляют на столе, над ней вращается шлифовальный круг. Такие станки используют для обработки плоских наружных поверхностей — плит, пластин, оснований и корпусных деталей.

- Круглошлифовальные. Заготовка вращается вокруг своей оси, а шлифовальный круг движется вдоль нее. Эту разновидность оборудования применяют для наружной обработки цилиндрических деталей — валов, втулок, осей, штифтов.

- Бесцентрово-шлифовальные. Заготовка свободно вращается между двумя кругами — рабочим и опорным. Такие станки позволяют быстро шлифовать длинные, тонкие или мелкие цилиндрические детали без закрепления в патроне. Используются при производстве шпилек, втулок и осей малого диаметра.

- Внутришлифовальные. Заготовка остается неподвижной, абразивный инструмент погружается в нее и обрабатывает внутреннюю поверхность. Эти станки используют для втулок, подшипников и других деталей с жесткими требованиями к внутреннему диаметру.

Зубообрабатывающие станки

Эти станки формируют и обрабатывают зубья на заготовке. Они необходимы при изготовлении зубчатых колес, шестерен, реек и других деталей с зубчатым зацеплением.

Разновидности зубообрабатывающих станков:

- Зубофрезерные — формируют зубья с помощью вращающейся фрезы. Используются для обработки наружных зацеплений.

- Зубодолбежные — создают профиль зуба поступательными движениями резца. Подходят для внутренних зацеплений и деталей со сложной формой зубьев.

- Зубострогальные — снимают металл с боковых поверхностей зуба. Чаще всего применяются для обработки конических колес с прямыми зубьями.

- Зубошлифовальные — выполняют финишную обработку, повышают точность и чистоту поверхности зубьев.

Современное металлорежущее оборудование: тренды и технологии

Металлообрабатывающая индустрия не стоит на месте: растут требования к точности, скорости и стабильности результатов. Чтобы соответствовать этим запросам, предприятия переходят на цифровые и автоматизированные решения. Такие технологии помогают выпускать продукцию высокого качества, уменьшают влияние человеческого фактора и позволяют быстрее адаптироваться к изменениям в производственном процессе.

Со времен индустриализации было разработано огромное количество металлорежущего оборудования. Сегодня большая часть этой техники устаревает и постепенно заменяется более универсальными станками с ЧПУ. Еще предприятия всё чаще запускают автоматизированные и роботизированные линии, чтобы повысить эффективность производства.

Станки с ЧПУ

Станки с числовым программным управлением работают по заранее составленной компьютерной программе. Сначала технолог создает 3D-модель детали и проектирует процесс ее обработки с помощью специального программного обеспечения. Затем эту информацию преобразуют в управляющий файл и загружают в блок управления станком.

Оборудование «читает» файл и автоматически выполняет нужные действия: подводит инструмент, задает скорость, выбирает режим, выдерживает траекторию и глубину. Оператору не нужно управлять каждым движением вручную — он только запускает цикл и контролирует технологический процесс.

Преимущества ЧПУ-станков:

- Точность и повторяемость процесса. Все параметры задаются в цифровом виде — детали получаются одинаковыми даже при большом тираже.

- Универсальность. Один и тот же станок можно использовать для различных задач — нужно лишь сменить инструмент и загрузить другую программу.

- Меньше ручного труда. Оператор только следит за процессом, а всю обработку станок выполняет сам.

- Совместимость с другими системами. ЧПУ-станки можно подключать к корпоративному ПО, например к производственным (MES) и управленческим (ERP) системам. Это помогает синхронизировать работу оборудования, отслеживать загрузку, сроки и отклонения от них.

Сейчас ЧПУ-станки дополняют новыми возможностями: удаленным мониторингом, адаптивным управлением резанием, автоматическим распознаванием неисправностей, прогнозированием износа инструмента. Эти функции делают обработку более точной и стабильной, а работу — более быстрой и предсказуемой.

Автоматизированные линии и роботизированные комплексы

Появление ЧПУ в середине прошлого века стало отправной точкой для автоматизации металлообработки.

Сам по себе ЧПУ-станок — это еще не автоматизированная система. Он точно выполняет команды программы, но заготовку обычно подает оператор, он же запускает цикл и снимает готовую деталь.

Автоматизация убирает часть этих операций. В автоматизированную производственную линию включают подающие устройства, системы смены инструмента и измерительные модули. Такие решения позволяют станку выполнять несколько операций подряд с минимальным участием человека. Так может работать, например, токарно-фрезерный центр с ЧПУ, если он дополнен автоматической подачей и сменой инструмента.

Следующий уровень автономности оборудования — роботизация. Станок становится частью комплекса с промышленными манипуляторами, конвейерами и системами контроля. Робот сам берет заготовку, устанавливает ее, запускает цикл, снимает готовую деталь и передает дальше — на шлифовку, сборку или проверку.

Автоматизация и роботизация широко используются в серийном производстве, например в автомобильной и авиационной промышленности. Они требуют дополнительных вложений, но позволяют работать быстрее, точнее и с минимальной зависимостью от человеческого фактора.

Как выбрать металлорежущий станок

Выбор станка зависит от задач, которые стоят перед предприятием. Важно учитывать особенности деталей, объемы выпуска, требования к качеству и точности. Ниже — ключевые параметры, на которые стоит опираться при выборе.

Критерии выбора оборудования

- Тип обработки. Определите, какие операции нужно выполнять: токарные, фрезерные, сверлильные, расточные, шлифовальные и так далее. Под каждую из них подбирается соответствующий тип оборудования. Если операций несколько, имеет смысл рассмотреть универсальные или комбинированные станки.

- Точность. От класса точности зависит, сможет ли станок выдерживать нужные параметры при серийной обработке. Для большинства задач достаточно оборудования нормальной или повышенной точности (классы Н или П), но для изделий со сложной геометрией и серьезными требованиями к посадке потребуются станки высокой точности (класс В и выше).

- Производительность. Ключевой параметр при работе с крупными партиями. Важно учитывать мощность, количество шпинделей, скорость подачи и съема материала, возможность автоматической работы.

- Тип привода и система управления. Станки с ручным управлением подойдут для простых операций и небольших объемов. Если нужно точное и стабильное производство, лучше выбрать оборудование с ЧПУ.

- Надежность и сервис. Даже самое точное оборудование будет бесполезным, если станет часто простаивать из-за поломок. Лучше выбирать марки с развитой сетью сервисных центров и стабильными поставками запчастей.

- Бюджет и срок окупаемости. Нужно не только сравнивать цены, но и учитывать эффективность — как быстро оборудование окупится, насколько дорого будет обходиться его обслуживание и как это повлияет на себестоимость деталей.

Популярные производители

На российском рынке представлено оборудование как зарубежных, так и отечественных брендов. Вот некоторые из самых распространенных:

- DMG Mori (Германия/Япония) — один из лидеров в сегменте токарных и фрезерных станков с ЧПУ. Высокая точность, надежность, интеграция с цифровыми платформами.

- HAAS (США) — универсальные токарные и фрезерные станки с ЧПУ. Широкая линейка, простой интерфейс, хорошее соотношение цены и качества.

- Mazak (Япония) — производит многофункциональные обрабатывающие центры. Оборудование подходит для автоматизированного и серийного производства.

- «СТАНКО» (Россия) — модельный ряд включает универсальные токарные, фрезерные и сверлильные станки, в том числе с ЧПУ.

- «Белмаш» (Республика Беларусь) и «Точприбор» (Россия) — недорогие решения для малого и среднего производства.

При выборе оборудования важно учитывать не только бренд, но и техническое сопровождение, возможность адаптации под задачи предприятия и условия поставки.

Эффективность металлообработки напрямую зависит от того, насколько точно оборудование соответствует задачам производства. Правильно подобранный станок способен ускорить выпуск деталей, повысить качество продукции и снизить нагрузку на персонал. Машина, которая не отвечает специфике предприятия, будет задерживать сроки, требовать частой переналадки и лишних затрат на обслуживание. Чтобы техника приносила экономический результат, а не дополнительные расходы, при выборе оборудования важно учитывать реальные условия производства: объемы, тип обработки, требования к готовым изделиям.