Металлообработка сегодня — это сложный выбор из множества вариантов техники. Мы разработали пошаговую методику, которая поможет инженерам и технологам понять, как выбрать оборудование, соответствующее реальным производственным задачам и бюджету.

Из-за ошибок в выборе станка компании теряют миллионы. Как принять решение, которое окупится? Рынок металлообрабатывающего оборудования — это джунгли: там есть все, от простых токарных станков до 5-осевых гигантов. Выбор по принципу «нравится-не нравится» или «дешевле» ведет к простоям, браку и потерям. Мы подготовили пошаговую систему, которая избавит инженеров и технологов от головной боли во время выбора станка. Этот текст — готовый план, как снизить риски и получить максимум.

Глубокий анализ исходных требований

Не начинайте с каталогов. Это тупиковый путь. Чтобы инвестиции окупились, сначала нужно досконально разобраться в собственных задачах. Первый шаг — провести системный аудит технологического процесса.

Номенклатура и характеристики обрабатываемых деталей

Обязательный первый шаг — анализ деталей, которые предстоит обрабатывать. Мы смотрим на чертеж сквозь призму металлообработки, чтобы понять, что и как можно сделать.

- Габариты и масса

Эти параметры диктуют требования к размеру рабочего стола или диаметру зажима патрона. Нельзя пытаться обработать крупногабаритное изделие на легком станке. Масса, в свою очередь, определяет необходимую жесткость конструкции оборудования для гашения вибраций при обработке.

- Материалы и их механические свойства

Материал изделий определяет почти все параметры процесса: скорость резки, подачу, мощность привода, тип инструмента и требования к охлаждению.

Обрабатывать титан, например, нужно медленно и с большим объемом СОЖ, что требует особых характеристик от шпинделя станка: высокую мощность и значительный крутящий момент, надежное крепление инструмента, жесткие подшипники и т.д.

- Сложность геометрии

Нужно классифицировать детали по сложности. Простые детали вращения (втулки, валы) — это прерогатива токарного оборудования. Детали с пространственными, сложными формами (пресс-формы, лопатки) требуют 5-осевого фрезерного центра, что значительно удорожает весь процесс производства.

Составьте цифровое досье на типовую деталь: 3D-модель, материал, вес, самые жесткие допуски. Это основные входящие данные при общении с поставщиком.

Технологические операции

Каждая деталь — результат последовательности операций. Наша задача — определить эту последовательность и понять, как ее можно реализовать на новом оборудовании.

- Составьте полный список операций

Собираем технологическую карту: токарная, фрезерная, шлифовальная обработка, глубокое сверление, нарезание резьбы, резка и т.д.

- Проанализируйте необходимость совмещения операций

Надо ли стремиться к комплексной обработке? Многофункциональные станки, такие как токарно-фрезерные центры, уменьшают промежутки между этапами, снижают запасы незавершенного производства и обеспечивают высокую точность. Но если сложных операций немного, возможно, выгоднее иметь парк специализированных станков. Каждый из них максимально эффективен в своей узкой задаче. Это вопрос финансовой стратегии.

Программа выпуска и такт производства

Экономическая эффективность — это не только стоимость станка, но и то, сколько денег он приносит компании. На этом этапе технические параметры переводятся в понятные производственные показатели.

- Объем выпуска

Объем влияет на уровень автоматизации. При больших объемах металлообработки необходима автоматическая смена инструмента, палетная система и возможность интеграции в роботизированную ячейку.

- Требуемая производительность

Этот показатель определяет нужную скорость обработки. Станок должен укладываться в заданный такт производства. Это касается как скорости резки, так и времени вспомогательных операций — смены инструмента, позиционирования.

- Уровень загрузки оборудования

При работе в две или три смены промышленный станок должен иметь повышенный ресурс всех критических узлов. Это напрямую влияет на выбор марки и класса оборудования.

Требования к точности и качеству поверхности

Недостаточная точность — это брак, а избыточная — ненужные расходы. Инженер должен найти золотую середину, четко определив целевые показатели.

- Квалитеты точности и допуски (Н3)

Требования к точности, выраженные в квалитетах, влияют на класс шлифовального или фрезерного станка. Высокие квалитеты (IT5-IT6) требуют прецизионных систем измерения и контроля температуры.

- Шероховатость поверхности (Ra, Rz)

Если нужна минимальная шероховатость, это может потребовать финишной обработки на специализированном шлифовальном оборудовании или использование высокоточного инструмента и специфических режимов резки.

- Наличие специфических требований

Иногда механическая обработка требует безупречной чистоты изделия. Особенно если последующей операцией будет сварка или пайка. Также бывает нужно сразу перейти к термообработке. Это может потребовать определенных режимов резки или специальных охлаждающих жидкостей, совместимых с металлообрабатывающим станком. Такие нюансы лучше учитывать заранее, выбирая оборудование.

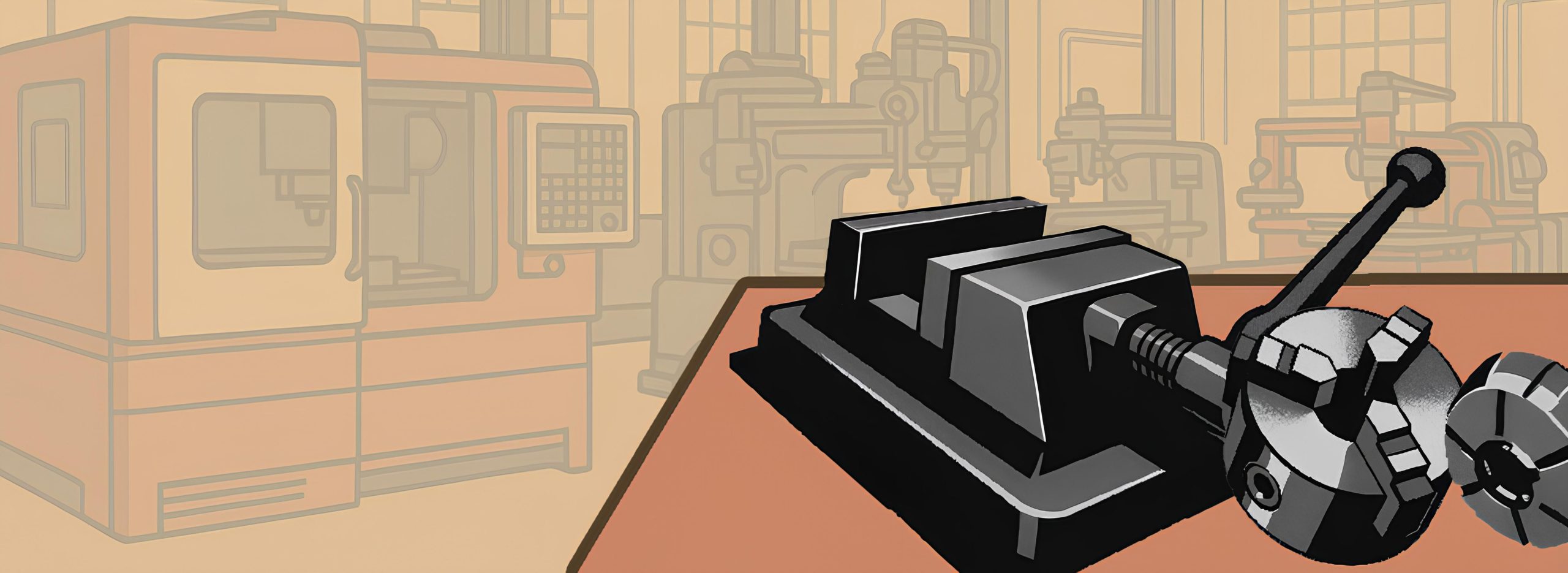

Ключевые критерии выбора оборудования

Наша задача — найти оптимальный баланс между техническими параметрами, удобством использования и ценой оборудования. Мы переводим исходные требования в конкретные технико-экономические характеристики, по которым сравниваем варианты из каталогов.

Технические характеристики

- Габариты рабочей зоны и перемещений

Рабочая зона станка должна быть оптимальной: достаточно большой, чтобы разместить максимальный габарит детали вместе с оснасткой, но не избыточной, чтобы не переплачивать за неиспользуемое пространство. Оптимальный запас — 10–15% от максимальных размеров детали. Этого обычно достаточно для установки сложных приспособлений и работы инструментом с увеличенной длиной. Учитывайте полный ход по всем осям. Обработка на их пределе часто снижает жесткость и точность станка.

- Мощность привода главного движения

Мощность станка определяет допустимую интенсивность обработки — глубину и подачу при данном материале и скорости резания. Оценивая станок, нужно смотреть не только на пиковые значения, но и на номинальную мощность, которая обеспечивает стабильную работу. При работе с твердыми материалами (легированные стали, жаропрочные сплавы) и необходимости значительного съема металла важно выбирать оборудование с достаточной номинальной мощностью.

- Диапазон скоростей шпинделя

Широкий диапазон позволяет эффективно использовать разные типы инструмента и материалы.

- Низкие обороты (например, 50-500 об/мин) — для тяжелого резания больших диаметров на токарном станке или работы по вязким материалам.

- Высокие обороты (до 15 000 – 24 000 об/мин) — для работы с малым диаметром инструмента, а также для высокоскоростной обработки легких сплавов.

- Скорости и ускорения подач

Эти показатели определяют динамические характеристики фрезерных станков. Высокие скорости подачи (до 60 м/мин и более, в зависимости от материала и типа станка) и значительное ускорение сокращают время перемещений без резания между позиционированием и обработкой.

Высокое ускорение особенно важно при 3D-обработке сложных поверхностей, в том числе на 5-осевых станках, так как обеспечивает быструю адаптацию к частым изменениям траектории инструмента.

- Жесткость и точность станка

Жесткость станка — его способность сопротивляться деформациям и вибрациям, возникающим под воздействием сил резания. На нее влияют конструкция узлов, тип и материал станины (например, литая чугунная с демпфирующими вставками), система направляющих и качество сборки. В оборудовании для прецизионной обработки часто применяются гидростатические направляющие, которые обеспечивают минимальный износ и высокую плавность перемещений.

Точность работы зависит не только от конструкции, но и от систем компенсации — температурных датчиков и программных корректировок, которые нивелируют тепловые деформации, возникающие при длительной обработке.

При выборе станка нужно учитывать требования ГОСТ и ISO к классам точности, методам проверки, безопасности: ГОСТ ISO 230-1-2018, ГОСТ Р ИСО 23125-2012, ГОСТ 8-82, ГОСТ 18097-2024 и др.

- Система ЧПУ и контроллер

Выбор системы ЧПУ напрямую влияет на эффективность производства, совместимость оборудования и требования к квалификации персонала.

Среди зарубежных решений наиболее популярны Siemens Sinumerik, FANUC и Heidenhain. Sinumerik обеспечивает высокую гибкость для многокоординатной обработки, FANUC — надежность при серийном производстве, Heidenhain — точность при высокотехнологичных фрезерных операциях.

С каждым годом активнее развиваются отечественные производители: Балт-Систем (системы УЧПУ, серия NC), Модмаш-Софт, Purelogic R&D, ООО “ЧПУ24». Используя российские системы, вы получаете более доступный сервис и техподдержку.

Выбирая контроллер, учтите, что он должен интегрироваться с CAD/CAM-системой, чтобы передача данных происходила без потери параметров обработки. Здесь критическую роль играет гибкость постпроцессирования — способность точно перевести виртуальную траекторию в специфический G-код станка без ручных правок.

Обращайте внимания и на удобство работы оператора. Понятный интерфейс (HMI) сокращает время наладки, уменьшает простои и снижает вероятность ошибок.

Технологические возможности

Определяем, насколько универсальным и автоматизированным будет новый промышленный станок.

- Количество осей

- трехосевые станки — для базовой обработки плоских и призматических деталей.

- 4-5-осевые — для сложной, пространственной обработки (турбинные лопатки, пресс-формы).

- Токарно-фрезерные станки с осью Y и осью С позволяют выполнять фрезерование и сверление вне центра вращения, сокращая количество переустановок.

- Наличие поворотных столов, планетарных головок

В фрезерном оборудовании эти элементы позволяют адаптировать 3-осевой станок под более сложные задачи или повысить точность 5-осевой обработки за счет дополнительных кинематических узлов.

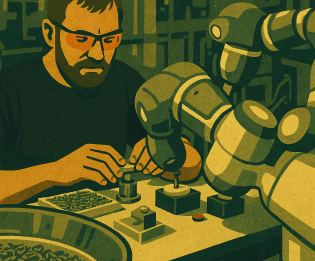

- Автоматизация

При больших сериях или работе в режиме 24/7 автоматизация — это не опция, а необходимость.

- Интеграция в роботизированный технологический комплекс (РТК) или гибкую производственную систему (ГПС) обеспечивает возможность подключения станка к роботу-манипулятору или автоматической транспортной системе для смены заготовок.

- Инструментальный магазин. Емкость магазина должна быть достаточной для полной номенклатуры инструмента и его дублеров. Важно не только количество инструмента, но и время смены. Чем быстрее станок меняет инструмент (менее 1,5 секунды), тем меньше непроизводительные потери времени.

- Система автоматической смены палет/заготовок позволяет оператору готовить новую партию деталей вне рабочей зоны, пока станок занят обработкой. Это критично для максимальной загрузки оборудования.

Оснащение и опции

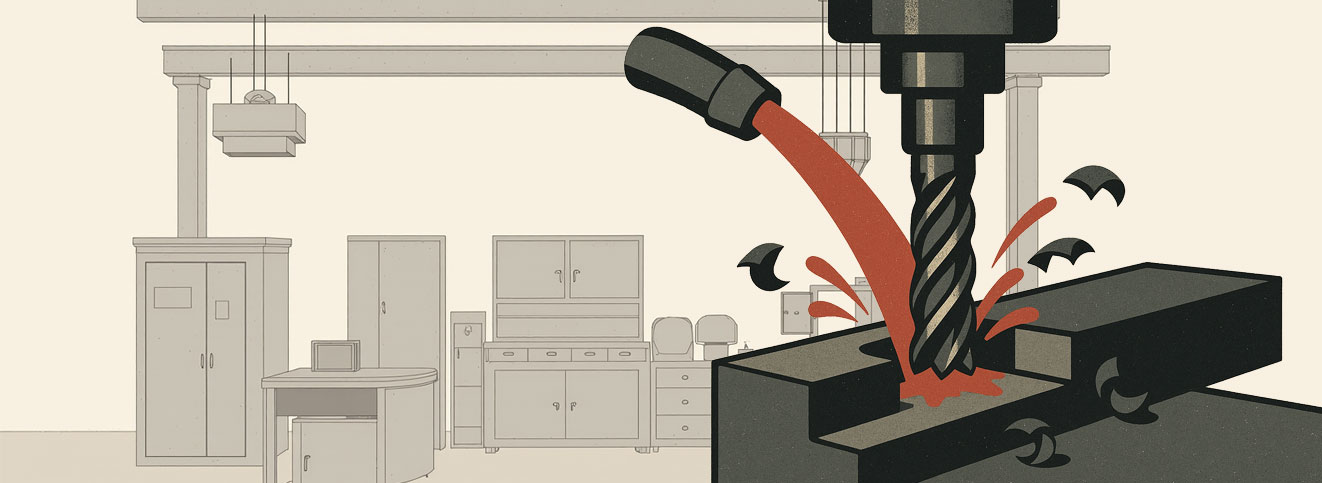

- Система охлаждения

Стандартное наружное охлаждение подходит для базовой резки. Для глубокого сверления или обработки вязкого металла нужна подача СОЖ через шпиндель, то есть внутрь инструмента. В этом случае тепло быстрее уходит из зоны резания, а инструмент служит дольше.

- Система подачи СОЖ под высоким давлением

При работе с жаропрочными сплавами, например титаном и инконелем, а также при глубоком сверлении, использование СОЖ под давлением до 100 бар помогает быстро отводить тепло, смазывать зону резки и эффективно вымывать стружку.

- Система измерения инструмента и детали

Лазерные датчики позволяют быстро измерить геометрию и износ инструмента прямо в станке.

Контактные щупы используются для автоматической привязки заготовки, установки базовых координат и контроля размеров после обработки, что снижает брак и необходимость в ручном контроле.

Эти системы не только ускоряют наладку, но и позволяют системе ЧПУ автоматически корректировать данные о положении инструмента и компенсировать износ и температурные деформации.

- Системы стружкоудаления и защитные ограждения

Конвейер для удаления стружки — шнековый или скребковый — должен подходить под объем и вид стружки, которая образуется на вашем предприятии. Качественные защитные ограждения создают безопасные условия для оператора, продлевают срок службы оборудования и помогают сохранить порядок в цеху.

Сравнительный анализ и оценка поставщиков

После определения требований к оборудованию следует этап выбора среди реальных рыночных предложений. Здесь важна не только цена станка. Нужно обратить внимание на надежность поставщика и уровень сервисной поддержки. Со временем это окажется не менее значимым, чем мощность шпинделя или диапазон скоростей. Наша цель — не просто купить станок, а найти надежного партнера для развития бизнеса.

Анализ рынка производителей

Сегментация рынка

- Элитный сегмент

Высочайшая точность, ресурс и инновации. Цена: высокая — от сотен тысяч до нескольких миллионов долларов за станок.

Производители из Германии, такие как DMG Mori, Heller, EMAG, и Японии — Yamazaki Mazak, Okuma, Makino — обычно лидируют в этой нише. Они создают станки с высокоточной обработкой, стабильностью и многоосевыми возможностями. Эти машины выдерживают нагрузки в несколько смен подряд, оснащены новейшими ЧПУ-системами и обеспечивают минимальные допуски. Они особенно востребованы в аэрокосмическом секторе и инструментальном производстве.

- Средний сегмент

Оптимальное сочетание стоимости и качества при высокой производительности. Цена варьируется от 100 тысяч до нескольких сотен тысяч долларов за станок.

Известные производители из Южной Кореи, Тайваня и США, такие как Doosan, Hyundai WIA, Victor Taichung, Goodway, Leadwell, Haas Automation предлагают надежные модели. Они применяют в своих станках узлы (шпиндели, ЧПУ) от премиум-брендов. Их станки — рабочие лошадки для массового и серийного производства.

- Бюджетный сегмент

Простота в обслуживании и доступная цена от десятков тысяч до ста тысяч долларов за базовый станок.

Среди производителей выделяются быстрорастущие компании из Китая, такие как SMTCL, DMTG, а также российские заводы — Рязанский станкостроительный завод (РСЗ), Южный завод тяжелого станкостроения (ЮЗТС), Станкозавод Саста. Этот сегмент отлично подходит для стартапов, небольших мастерских и учебных заведений, где нужна базовая обработка металла. Российские фирмы активно развивают производство оборудования с ЧПУ.

Важно понимать, что разбивка по ценам условна и зависит от типа станка. Например, простой токарный станок от DMG MORI может стоить столько же, сколько сложный 5-осевой фрезерный центр российского или китайского производства. При этом санкции и геополитическая ситуация ограничивают доступность В России оборудования и сервисных услуг из среднего и элитного сегментов.

Репутация и отзывы

Не полагайтесь исключительно на рекламные буклеты. Проверьте репутацию производителя и дилера в вашем регионе. Поинтересуйтесь мнением тех, кто уже эксплуатирует оборудование для похожих металлообрабатывающих задач. Выясните, насколько качественно предоставляют сервис и доступны ли нужные запчасти.

Технико-экономическое обоснование (ТЭО)

Оцениваем эффективность инвестиций через финансовое моделирование, основанное на технической информации.

- Сравнение TCO и начальной цены

Важно смотреть не на начальную цену станка, а на его стоимость владения (TCO – Total Cost of Ownership). Самый дешевый станок в каталоге может оказаться самым дорогим в эксплуатации. Сравните общие расходы на период эксплуатации (например, 7 лет).

- Энергопотребление

Современные токарные или фрезерные центры используют энергосберегающие приводы, потребляют меньше электроэнергии, чем старые или бюджетные аналоги, и могут значительно сократить ежемесячные счета за электроэнергию.

- Обслуживание и ремонт

Оцените стоимость расходных материалов (фильтров, масел) и частоту необходимого обслуживания. Надежный станок требует меньших вложений в ремонт и дольше сохраняет точность работы. Дешевое оборудование часто имеет недостаточную жесткость, что приводит к быстрому износу дорогого инструмента и снижению качества обработки.

- Оснастка, инструмент и ПО

Учтите стоимость инструментальных оправок и приспособлений, а также расходы на лицензии программного обеспечения ЧПУ, программы для удаленной диагностики и постпроцессоры.

- Срок окупаемости инвестиций (ROI)

Рассчитайте, как быстро инвестиции в новое оборудование окупятся за счет повышения производительности и снижения брака. Станок, который стоит в два раза дороже, но производит в три раза быстрее, может окупиться раньше.

- Стоимость обработки одной детали

Это ключевой KPI. Он объединяет в себе все факторы: время цикла, износ инструмента, стоимость электроэнергии, амортизацию оборудования и затраты на зарплату оператора. Мы должны выбрать станок, который минимизирует эту стоимость, даже если его начальная цена выше.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Сервисная и гарантийная поддержка

Надежный сервис — это гарантия того, что ваш металлообрабатывающий станок не превратится в дорогостоящий памятник.

- Сервисная инфраструктура

Важны скорость и доступность.

- Наличие склада ЗИП (запасных частей, инструмента, принадлежностей и расходных материалов)

Уточните, хранятся ли на складе регионального дилера наиболее критичные и часто выходящие из строя узлы — датчики, приводы, шпиндели, направляющие — или их нужно ждать из-за рубежа.

- Квалификация сервисных инженеров

Выясните, достаточно ли инженеров в штате, и регулярно ли они проходят обучение у производителя. Запросите подтверждение квалификации сервисных инженеров по работе с вашим типом ЧПУ.

- Время реакции на вызов

В идеале сервисная компания должна гарантировать прибытие специалиста в течение 24-48 часов.

- Условия гарантии и сервисный контракт

Изучите условия гарантии – на какие узлы она распространяется, а на какие нет (например, на шпиндель). Рассмотрите возможность заключения сервисного контракта на плановое техническое обслуживание. Это позволяет перейти от аварийных ремонтов к превентивным.

- Обучение персонала

Для успешной работы металлообрабатывающего станка нужен опытный специалист. Поставщик должен обеспечить комплексное обучение операторов и технологов, которое включает базовые навыки работы, правила техники безопасности, специфику эксплуатации оборудования, углубленное изучение возможностей и программирование ЧПУ, а также диагностику и устранение мелких неисправностей. Кроме того, обучение должно быть регулярным и с возможностью повышения квалификации.

Организационный процесс выбора и внедрения

Когда компания выбирает оборудование для металлообработки, она фактически запускает сложный промышленный проект с четкой логикой и контролем на каждом этапе. Наша задача — сделать этот процесс понятным, снизить неопределенность и обеспечить максимальную отдачу от вложенных средств.

Формирование рабочей группы

Создание рабочей группы — это страховка от однобоких решений. Каждый участник привносит свою экспертизу, гарантируя всестороннюю оценку оборудования.

- Инженерный блок

Технологи отвечают за оптимизацию режимов резки и инструмента.

Конструкторы оценивают необходимость оснастки и приспособлений.

- Вспомогательный блок

Механики оценивают надежность, ремонтопригодность, удобство доступа к узлам, а также наличие ЗИП и их стоимость.

Энергетики смотрят на потребление электроэнергии, подвод коммуникаций.

- Административный блок

Экономисты рассчитывают и анализируют такие показатели, как ROI и TCO.

Специалисты по закупкам отвечают за юридические и логистические вопросы и переговоры с поставщиками.

Подготовка технического задания (ТЗ)

ТЗ — четкий и детальный документ с полным описанием требований. Он не допускает двусмысленности и предотвращает поставку неподходящего оборудования.

ТЗ обычно включает:

- Детальное описание номенклатуры изготавливаемых деталей — металл, габариты, сложность геометрии.

- Технические требования к станку — мощность, крутящий момент, диапазон скоростей, габариты рабочей зоны, жесткость, тип ЧПУ.

- Требования к инструментальному магазину — емкость, время смены.

- Требования к ЧПУ — производитель, версия, наличие отечественных аналогов.

- Требования к сервисной поддержке и наличию ЗИП в регионе.

- Требования к точности (ГОСТ/ISO) и качеству поверхности после обработки.

Запрос и технический анализ коммерческих предложений (RFQ)

RFQ должен быть унифицированным: запросите сводную таблицу по всем техническим пунктам ТЗ и описание расходов — начальную цену, стоимость пусконаладки (ПНР), цену ЗИП на первый год, стоимость обучения и постпроцессора.

Технический анализ начинается с последовательного отбора. Сначала исключаем станки, не соответствующие ключевым параметрам — например, мощности или размеру рабочей зоны. Затем оцениваем оставшиеся модели по весовым коэффициентам. Их значения определяются в зависимости от приоритетов производственного процесса.

Например, при высоких требованиях к точности наибольший вес (до 40%) могут иметь показатели жесткости и температурной стабильности, а скорость подачи может оцениваться с меньшим весом (около 10%). Такой метод обеспечивает правильный выбор станка для эффективной и долгой работы.

Тестовые обработки (кат-тест)

Перед покупкой станка стоит провести кат-тест. Он наглядно показывает, как оборудование работает с вашими деталями, удерживает ли точность и обеспечивает ли нужное качество. Для высокоточной техники это особенно важно.

- Подготовка

Ваша рабочая группа предоставляет реальную заготовку из собственного материала, чертежи, а также технологическую карту и управляющую программу, разработанную технологом предприятия. При необходимости программа адаптируется под конкретные параметры станка и инструмента.

- Оценка

Во время теста фиксируется время цикла, расход инструмента, и, главное, проводится контроль размеров готовой детали.

Ввод в эксплуатацию

После подписания договора начинается сложный процесс интеграции нового оборудования в технологическую цепочку компании.

- Шеф-монтаж и пусконаладка

Поставщик должен провести установку и пусконаладочные работы станка на вашей площадке. Эти работы включают проверку геометрической точности оборудования в соответствии с технической документацией, подключение к инженерным коммуникациям, а также первый запуск и проверку функционирования системы ЧПУ.

Акт приемки подписывается только после того, как станок успешно пройдет контроль геометрической точности, в том числе лазерным интерферометром, и успешно изготовит эталонную деталь.

- Разработка и отладка технологических процессов

Технологи должны адаптировать существующие технологические карты с учетом особенностей нового оборудования (его динамических характеристик, конфигурации инструментального магазина, системы подачи и типа СОЖ), а также проверить работу постпроцессора ЧПУ, выполнив пробную обработку с использованием реального инструмента и оснастки.

- Обучение персонала

Обучение проводится силами поставщика и включает не только операторов, но и инженеров-технологов по разработке новых управляющих программ и механиков по устранению типичных неисправностей.

Правильный выбор оборудования — это баланс между техническими возможностями и экономической целесообразностью. Не стоит пренебрегать предпроектным анализом, ведь именно он предупреждает ошибки, которые потом тяжело исправить.

Важно учитывать не только нынешние задачи, но и перспективы — цифровизацию и интеграцию с ERP и MES системами, а также применение промышленного Интернета вещей (IIoT) для сбора и системного анализа данных. Только оборудование, которое легко обновлять и модернизировать, поможет сохранить конкурентоспособность надолго.

Это руководство — ваш дорожная карта. Сохраните его, используйте как чек-лист на каждом этапе выбора.