Четыре аспекта эффективного фрезерования — оборудование, материал, инструмент и технология обработки. Составили для вас емкое руководство по системному выбору каждого компонента, которое поможет организовать прибыльное производство.

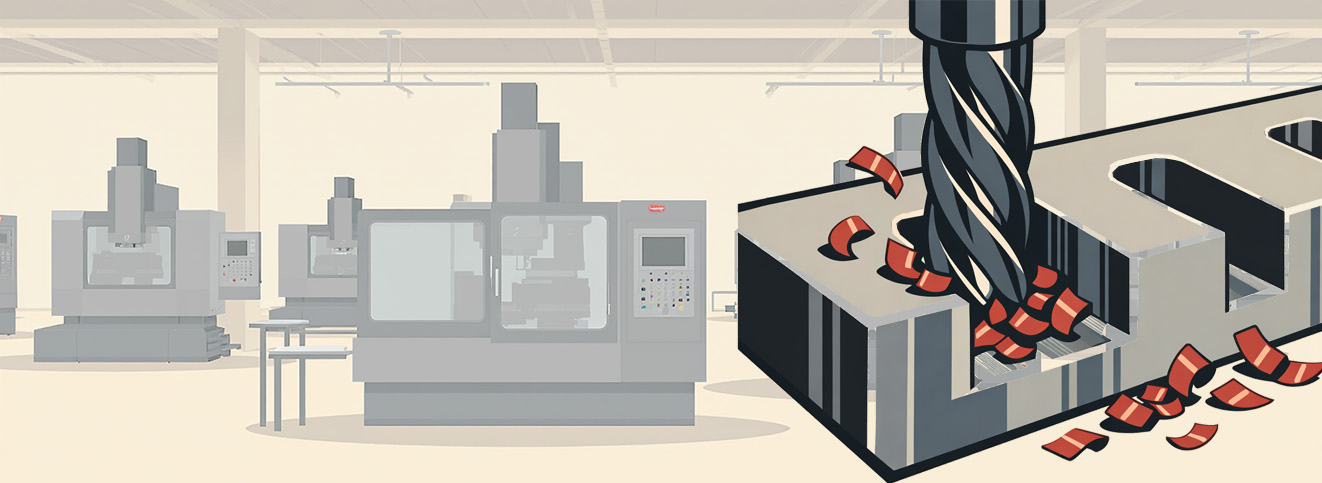

Фрезеровка на станках ЧПУ — это основа субтрактивного производства. С ее помощью изготавливают детали сложнейших геометрических форм для различных областей деятельности — от медицины до авиакосмической промышленности.

На практике экономическая эффективность фрезерных станков ЧПУ различается в разы. Это связано с множеством факторов, которые сегодня рассмотрим в нашей статье.

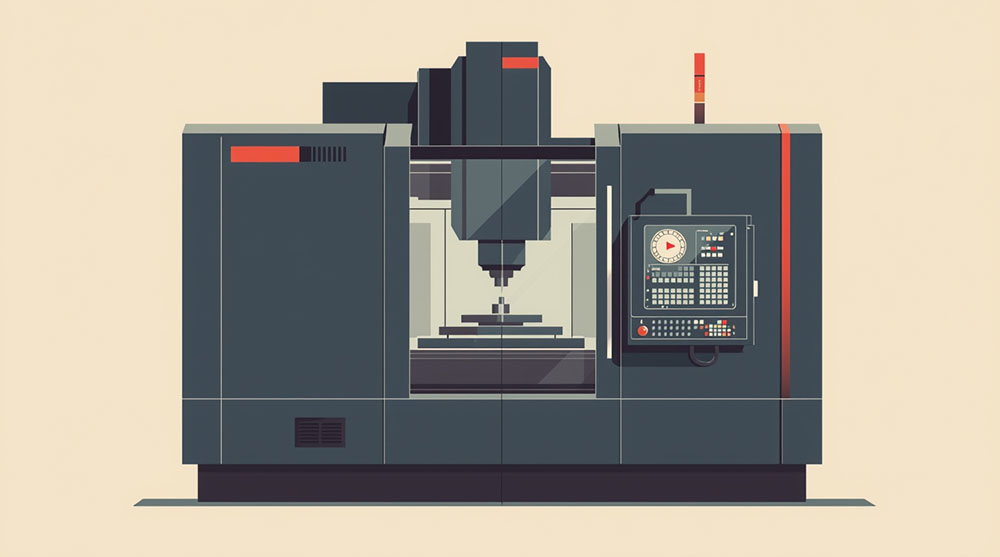

Сердце производства — оборудование

Каждый станок оптимизирован под определенный класс задач. Корректный выбор оборудования — это первый шаг к рентабельности производства.

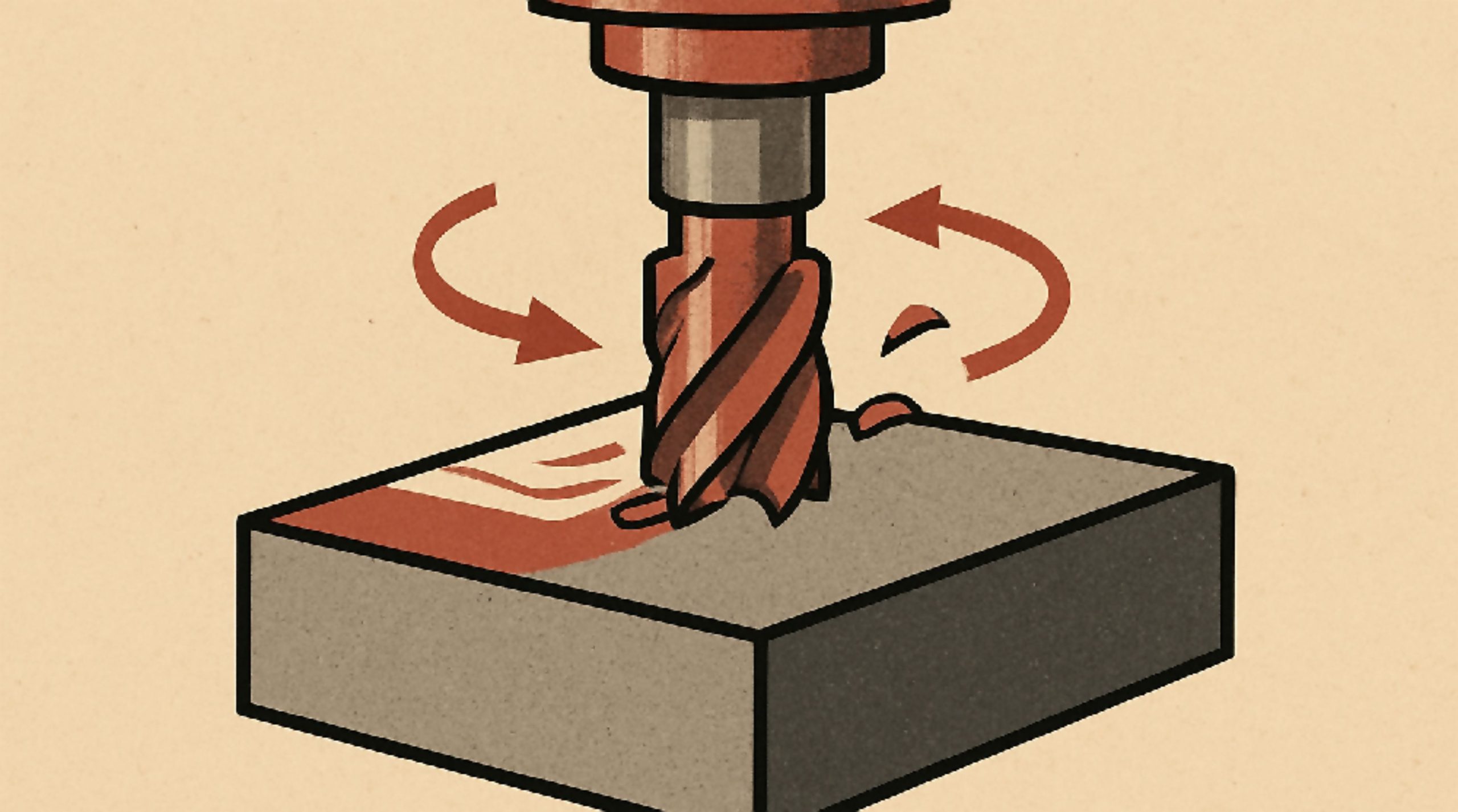

Фрезерование отличается от токарной обработки принципом работы оборудования: здесь вращается инструмент, а заготовка жестко зафиксирована. В токарных станках все наоборот: деталь вращается, а инструмент (резец) движется линейно.

Классификация по конструкции

Вертикально-фрезерные. Классические станки, которые подходят для большинства производств. Шпиндель здесь расположен вертикально. Такие станки достаточно точны, при этом имеют невысокую цену и занимают небольшую площадь. Применяются для создания штампов, пресс-форм, мелко- и среднесерийных производств.

Плюсы:

- простота конструкции;

- жесткость станины;

- компактные размеры;

- доступная стоимость;

- хорошая ремонтопригодность.

Минусы:

- небольшая рабочая зона;

- сложности с отводом стружки.

Горизонтально-фрезерные. Используются для выпуска крупных партий и корпусных деталей. Оснащены горизонтальным шпинделем, поворотным столом или паллетной системой. По сравнению с вертикально-фрезерными станками легко отводят стружку и обрабатывают несколько сторон детали за один цикл.

Плюсы:

- высокая производительность;

- эффективный отвод стружки;

- обработка нескольких сторон заготовки.

Минусы:

- дороже и сложнее в освоении, чем вертикально-фрезерные станки.

Портальные. Это мощное массивное оборудование, шпиндель которого расположен над большим столом. Оно отлично справляется с обработкой крупногабаритных заготовок, поэтому распространено в судостроении и авиационной промышленности.

Плюсы:

- мощность и жесткость;

- подходит для крупных заготовок;

- устойчивая конструкция.

Минусы:

- большой размер;

- высокие инвестиционные затраты;

- сложность транспортировки и установки.

5-осевые и многоосевые комплексы. Проводят фрезеровку заготовки с нескольких сторон. Такие комплексы незаменимы для изготовления деталей сложнейших геометрических форм — импеллеров, лопаток турбин, аэродинамических профилей.

Плюсы:

- полная автоматизация;

- производство сложнейших деталей;

- минимизация ошибок и брака.

Минусы:

- высокая стоимость;

- сложная программная система управления;

- требует квалифицированного персонала.

Ключевые технические параметры выбора

Одни из самых важных параметров станка ЧПУ — это характеристики шпинделя:

- Мощность. Для черновой обработки высокопрочных металлов подходят шпиндели мощностью 11–15 кВт и выше, а для резки алюминия достаточно 5 кВт. Шпиндели недостаточной мощности снижают и качество обработки, и производительность оборудования.

- Скорость вращения. Измеряется в оборотах в минуту (об/мин) и для обычных фрезерных станков составляет до 8000–12000 об/мин.

- Линейная скорость. Обозначается Vc и измеряется в метрах в минуту (м/мин). В среднем это значение составляет 30–800 м/мин.

Оборудование с технологией высокоскоростного реза HSM способно фрезеровать деталь со скоростью 2500–7500 м/мин и более. Это позволяет снизить силу реза и в несколько раз повысить стойкость инструмента.

Жесткость станка и точность позиционирования (ГОСТ 8-82) — основа чистоты детали минимальной погрешности при обработке. Недостаточная жесткость проявляется вибрациями, неровной поверхностью изделий и нестабильностью их геометрических форм. Жесткость и точность позиционирования особенно важны для большого вылета инструмента и обработки высокотвердых металлов.

Допустимый размер заготовок зависит от размера рабочей зоны и нагрузки на стол. При выборе рабочего поля обязательно учитывайте максимальный размер изделий. Например, для ювелирных украшений оно может составлять 300×300 мм, а для изготовления корпусов турбин в энергетике — 2500×6000 мм и более.

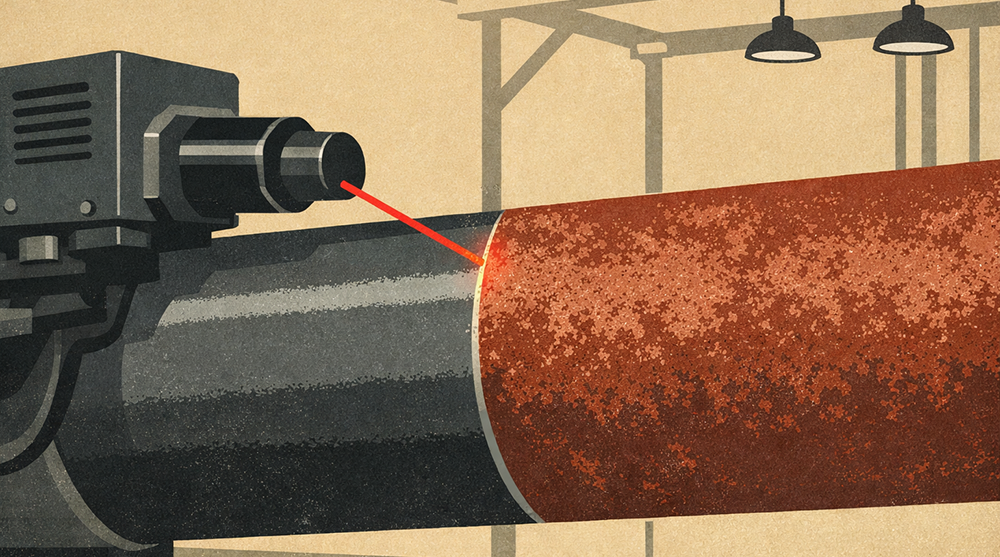

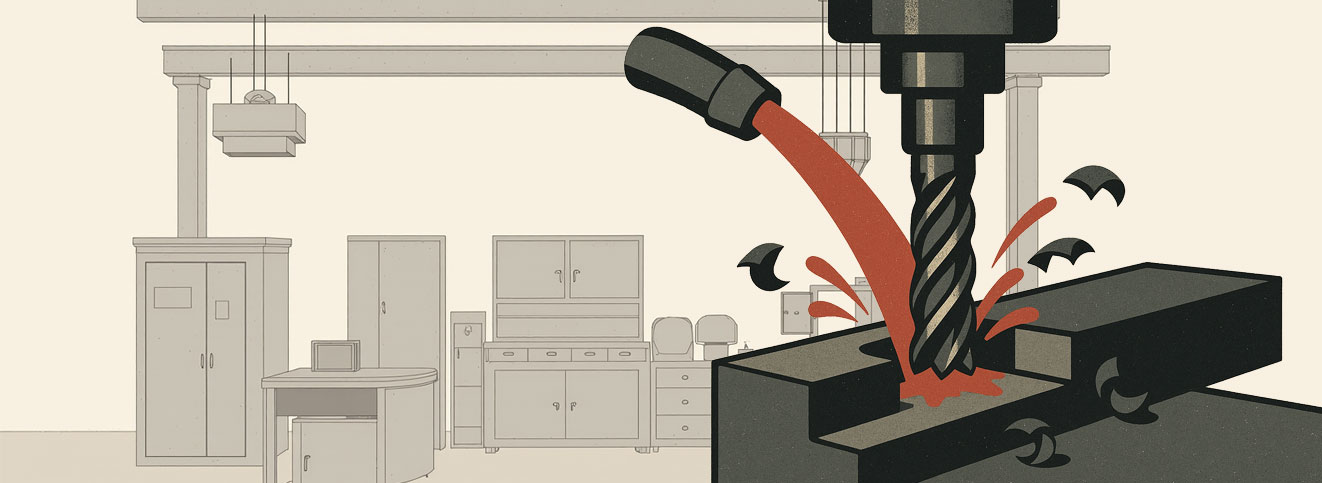

Система подачи смазочно-охлаждающих жидкостей (СОЖ) бывает наружной (через форсунки) и внутренней (через шпиндель и инструмент). Наружная подача дешевле и проще, но менее эффективна для сверления и глубоких карманов. Внутренняя подача с высоким давлением точно доставляет СОЖ в зону реза. Это эффективно охлаждает материалы, защищает инструмент от износа и отводит стружку.

Оборудование подбирается под типовые задачи предприятия, а не наоборот. Не подгоняйте все производство под один универсальный станок ЧПУ — это точно приведет к росту брака, срывам сроков и, конечно, к убыткам.

Что обрабатываем? Материалы как вызов для технологии

После покупки станка нужно правильно выбрать материал, из которого будут вырезаться детали. Его свойства определяют скорость обработки, степень износа инструмента и себестоимость заготовки.

Далее — классификация материалов по сложности обработки.

Легкообрабатываемые

К легкообрабатываемым относится дерево, алюминиевые сплавы и мягкие пластики (ПЭ, ПП). Это пластичные материалы, которые легко режутся. Их излишняя мягкость становится источником проблем: металл рвется и налипает на инструмент, а поверхность готовой детали получается с задирами и наростом. Пластик кроме налипания склонен к оплавлению, поэтому особо чувствителен к перегреву. Дерево же нуждается в усиленном отводе пыльной стружки.

Главная цель фрезеровки легкообрабатываемых материалов — уменьшение трения, степени нагрева и давления инструмента на заготовку. Быстрый рез облегчает проскальзывание инструмента по поверхности заготовки и способствует выталкиванию стружки.

Для фрезерования легкообрабатываемых деталей подойдут твердосплавные фрезы с гладкой поверхностью и скоростью реза 400–800 м/мин. Не забывайте про защиту от перегрева: для высокоскоростной обработки подойдет воздушное охлаждение или СОЖ с противозадирными и противоналипающими присадками.

АБС пластик требует использования однозаходных фрез. Он обрабатывается с частотой вращения шпинделя (RPM) 10000–16000 и подачей 600–1000 мм/мин.

Средней сложности

Это конструкционные стали (Ст45, Ст3), нержавеющие стали (AISI 304) и латунь. Несмотря на их значительно более высокую прочность, нежели у алюминия, дерева и пластика, эти металлы достаточно вязки и склонны к наклепу и образованию заусенцев.

Для конструкционных сталей подойдет скорость резания 80–150 м/мин для черновой и 120–200 м/мин для чистовой обработки. Нержавеющая сталь требует применения СОЖ с высокой смазывающей способностью и сниженной скоростью: до 45–120 м/мин. Это объясняется ее склонностью к наклепу и низкой теплопроводностью. Латунь можно обрабатывать с Vc 130–320 м/мин при условии контроля нагрева.

Трудные для обработки

К таковым относят титан, жаропрочные сплавы (Инконель) и закаленные стали с твердостью HRC более 50. Они обладают высокой прочностью, за счет чего нуждаются в более сложной и дорогостоящей обработке. Труднообрабатываемые металлы склонны к вибрациям и интенсивному образованию наклепа. Еще одна проблема — они упрочняются в зоне реза и быстро изнашивают инструмент.

Основная стратегия реза — это низкая скорость, эффективный отвод тепла, жесткость и износостойкость фрезы. Для титана Vc составляет не более 30–80 м/мин, для жаропрочных сплавов и Инконеля — 20–60 м/мин, для закаленных сталей — 30–50 м/мин. Средняя подача — 0,03–0,10 мм/зуб. Глубина реза не должна превышать 0,5–2 мм, в противном случае велик риск перегрева зоны обработки и появления микротрещин на инструменте.

В процессе резания труднообрабатываемых металлов происходит значительное тепловыделение. С этим отлично справляется жидкостное охлаждение — масляные или водорастворимые СОЖ, подаваемые под высоким давлением точно в зону обработки. Они защищают инструмент от деформации и облегчают отведение стружки.

При резании титановых сплавов температура в зоне реза может достигать +1100..+1200°C. В этом случае стружка легируется и сильно затупляет режущие кромки инструмента. Решение: снижение скорости реза до 5–30 м/мин и увеличение глубины обработки до 8–12 мм.

Композитные материалы

Композиты (углепластик, стеклопластик) отличаются жесткой абразивной структурой. Разная жесткость слоев материала часто приводит к расслоению, скалыванию кромок инструмента, образованию заусенцев и нарушению геометрии детали.

Для работы с композитами используется специальный сверхострый инструмент. Он изготавливается из поликристаллического алмаза (PCD) или твердого сплава с алмазным или нанокристаллическим покрытием. Его кромка с особой геометрией зубьев режет волокна, устраняет расслоение и не допускает появление вибраций. Требования к фрезеровке композитов: скорость обработки 200–400 м/мин, подача 0,05–0,15 мм/зуб, воздушное охлаждение.

Материал определяет 80% параметров резания и выбор инструмента.

Главный исполнитель фрезеровки на станках ЧПУ — режущий инструмент

После выбора станка и материала следует задуматься о режущем инструменте. Это основа, от которой зависит качество готовых изделий.

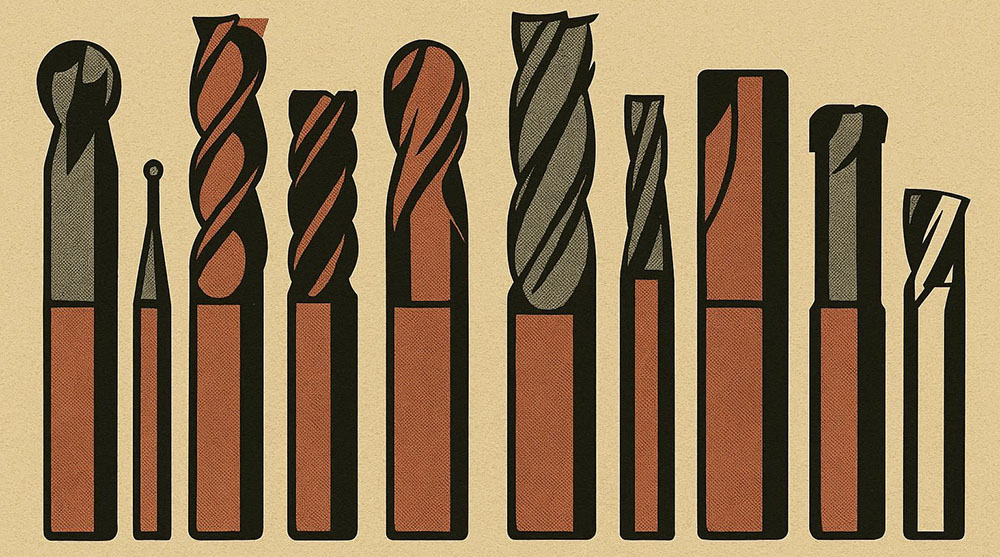

Конструкция и геометрия

Хвостовик фиксирует фрезу в патроне станка. Он бывает нескольких типов:

- Цилиндрический. Самый простой и дешевый вариант с невысокой точностью.

- Конус Морзе (ГОСТ 25557-2016). Надежно фиксируется и подходит для станков без ЧПУ. Не поддерживает автоматическую замену, имеет скорость вращения до 12000 об/мин.

- Инструментальный HSK (DIN 69893). Современный стандарт для ЧПУ. Жесткий, точный в позиционировании (до 0,0001 мм) и обладает скоростью вращения до 40000 об/мин и выше.

- Инструментальный Capto (ISO 26623). Полигональный конус с криволинейным профилем и высокой передачей крутящего момента. Поддерживает автоматическую замену и подходит для фрезеровки, точения, сверления и расточки. К его недостаткам относят высокую стоимость.

Геометрия режущей части фрезы может быть различной. Количество зубьев (Z) подбирается под тип обработки: для черновой с большим съемом металла используют фрезы с 2–4 зубьями, а для чистовой — с 6–12. Чем больше показатель Z, тем более ровной будет готовая поверхность. Для вязких материалов, склонных к заклиниванию стружки, оптимальны фрезы с небольшим Z.

Двухзубая фреза при черновой обработке алюминия удаляет 3–6 мм металла при скорости реза 60–80 м/мин и подаче 0,08-0,12 мм/зуб. Для чистовой обработки этой же детали используется восьмизубая фреза, позволяющая достичь шероховатости Ra 0,4-0,8 мкм.

Вхождение инструмента в металл, дерево или другой материал определяется углом заточки. Передний угол ү влияет на образование стружки: чем он выше, тем легче ее сход и меньше сопротивление резанию, что особенно важно для мягких и пластичных металлов. Небольшой ү меньше ослабляет кромку и подходит для реза твердых сплавов.

На передней поверхности зуба фрезы могут встречаться стружколомы. Это специальные выемки, которые дробят длинную и непрерывную стружку, предупреждая ее наматывание на инструмент и царапание детали. Они необходимы для латуни, нержавейки, пластика и других вязких материалов.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Материалы режущей части — эволюция в действии

Материал режущей части влияет на скорость реза и совместимость с сортом дерева, сплавом металла или типом пластика.

Быстрорежущая сталь (HSS). Благодаря высокой вязкости и ударной прочности отлично переносит вибрации, прерывистый рез и ошибку в выборе режима. Оптимальна для мягких материалов и специфичных задач. Применяется в условиях многократной переточки инструмента.

Твердые сплавы (WC-Co). Получили наибольшее распространение в металлообработке за счет теплостойкости до +900..+1000°C. Их преимущество — высокий ресурс инструмента и отличное качество обработки даже при работе с твердыми сплавами.

Алмаз (PCD). Используется для алюминия, композитов, цветных металлов. Алмаз в десятки раз более износостоек, чем твердый сплав, и способен создавать практически зеркальную поверхность. Он не применяется для стали из-за химической реакции с железом в составе сплава.

Для чистовой обработки алюминия идеален поликристаллический алмаз (PCD) со скоростью резания до 3000 м/мин.

Керамика и CBN (кубический нитрид бора). Незаменимы для обработки сверхтвердых материалов (45 HRC и выше). Такие фрезы работают на высоких скоростях с прочными жаропрочными сплавами, выдерживают термоудары и температурные градиенты.

Покрытия — «магия» долговечности

Покрытие инструмента (ГОСТ Р ИСО 513-2019) — это тонкий функциональный слой толщиной 1–10 мкм. Он продлевает срок службы фрез, снижает трение и защищает кромку от абразивного и адгезионного износа. Еще одно преимущество: покрытие увеличивает допустимую скорость резания в 1,5–3 раза.

| Нитрит титана (TiN) | Твердость 22–25 ГПаДо +600°CКоэффициент трения 0,4 | Углеродистые и конструкционные стали. |

| Алюмонитрид титана (TiAlN) | Твердость 33–35 ГПаДо +900°CКоэффициент трения 0,6 | Титан, нержавеющие и легированные стали, никелевые сплавы. Сухая или минимально смазываемая высокоскоростная резка |

| Карбонитрид титана (TiCN) | Твердость 32–38 ГПаДо +400°CКоэффициент трения 0,25–0,3 | Чугун, углеродистые, инструментальные и легированные стали. Подходит для высоких нагрузок и требует применения СОЖ. |

| Алмазоподобные покрытия (DLC) | Твердость 30–70 ГПаДо +450–500°CКоэффициент трения 0,05–0,15 | Алюминиевые сплавы, медь, графит, композиты. Возможна сухая обработка. |

| Хромнитрид (CrN) | Твердость 18–22 ГПаДо +500°CКоэффициент трения 0,2 | Алюминиевые сплавы, медь и другие цветные металлы, а также конструкционные и нержавеющие стали с минимальным содержанием хрома. |

TiN-покрытие фрез увеличивает ресурс инструмента на 30–40% по сравнению с отсутствием покрытия. В результате фреза способна обработать до 130–170 деталей вместо 100–120.

Инструмент — это не тот расходник, на котором можно сэкономить. Его грамотный выбор существенно сокращает время простоя станков и повышает темпы производства.

Виды и стратегии фрезеровки — как резать правильно

После того, как все компоненты оборудования подобраны, следует спланировать технологический процесс.

По способу взаимодействия с материалом

Фрезерование бывает попутным (по подаче) и встречным (против подачи).

При попутном фрезеровании направление движение фрезы и заготовки совпадает. Толщина стружки здесь достигает своего пика при врезании инструмента в металл, а затем уменьшается в ходе обработки. Это обеспечивает равномерный износ контактной части режущей кромки и увеличивает качество поверхности.

При попутном фрезеровании велика вероятность отклонения заготовки, поэтому эта технология мало подходит для работы с грубыми и неоднородными металлами. Она оптимальна для тонкостенных деталей и прецизионного фрезерования.

Встречное фрезерование — это противоположность попутного. Здесь направление вращения фрезы противоположно направлению подачи, а толщина стружки нарастает по мере обработки. Это повышает температуру инструмента и вынуждает снижать скорость резания и использовать дополнительное охлаждение.

В ходе встречного фрезерования снижается уровень вибраций, что позволяет работать с неоднородными и шероховатыми металлами. К недостаткам метода относят сложность удаления стружки, неравномерный износ инструмента и высокое тепловыделение.

По технологическим целям

Основные виды:

- Черновое. Максимальный съем материала для придания нужной геометрической формы. Здесь используется силовое фрезерование с большой глубиной реза (2–3 диаметра фрезы) с умеренной подачей. Второй вариант — фрезеровка на станках ЧПУ с большой аппликатурой с высокой подачей и малой глубиной. Станок для черновой обработки обладает жесткостью, мощным шпинделем и эффективным охлаждением.

- Чистовое. Достижение точности и чистоты поверхности. Глубина реза и подача на зуб поддерживаются на минимальных значениях, а частота вращения шпинделя увеличивается. Залог качественной чистовой обработки — контроль геометрии, стабильность температуры и минимальная вибрация.

- Тонкостенное. Такой обработке подлежат заготовки с низкой жесткостью, требующие высоких оборотов, малых глубин реза и подачи. Обязателен эффективный отвод тепла с помощью СОЖ или сжатого воздуха. Тонкостенная фрезеровка распространена для алюминиевых и титановых конструкций в аэрокосмосе.

- Высокоскоростное. Особая стратегия управления траекторией и нагрузкой при высоких оборотах. При таком методе обработка стружка имеет постоянное сечение, а фреза находится под равномерной нагрузкой. Как и черновая фрезеровка, высокоскоростная требует жесткого и мощного станка.

- Фасонное. Использование фасонной фрезы, повторяющей формы детали. Этим методом изготавливаются пазы, винтовые канавки, аэродинамические профили.

- Контурное. Фрезерование по криволинейной траектории для создания изделий сложных геометрических форм. Контурная обработка применяется на 5-осевых станках.

Специальные виды

С помощью спирального интерполяционного (орбитального) фрезерования создают глубокие полости и отверстия с плоским дном. В отличие от сверления, этот метод позволяет обрабатывать отверстия любого диаметра, формировать ступенчатые полости и глубокие карманы без смены инструмента.

При спиральном интерполяционном фрезеровании инструмент движется по спирали, распределяя режущее усилие по всей длине канавки. Стружка отводится вверх по фрезе и не забивает полости. Технология распространена для изготовления корпусных деталей и пресс-форм.

Спиральная интерполяция имеет допуск по диаметру до ±0,005 мм для отверстий Ø 25 мм по сравнению с допуском ±0,015 мм при сверлении.

Фрезеровка под углом пластинчатыми фрезами, или угловое фрезерование, необходима для создания фасок, скосов, V-образных канавок и наклонных плоскостей. Инструмент здесь расположен под углом к оси шпинделя (от 15° до 75°). Для технологии используются пластинчатые фрезы с угловой геометрией зубьев. Сложность метода заключается в расчете траектории движения режущего инструмента.

Выбор метода фрезерования — это способ минимизации цикла производства и сохранения ресурса инструмента.

Успешная фрезеровка — результат комплексного подхода. Баланс характеристик станка, типов материала, особенностей инструмента и технологии реза — гарантия высокого качества и производительности механообрабатывающего цеха.

Рынок фрезерных станков ЧПУ демонстрирует устойчивый рост. Сейчас его большую часть (46,3%) занимают вертикальные станки. Трендами будущего станут интеллектуальное оборудование с адаптивным управлением, цифровые двойники процессов и предиктивная аналитика износа инструмента.

Инвестиции в знания о взаимосвязи основных аспектов фрезерования окупаются быстрее, нежели инвестиции в самое дорогостоящее оборудование. Систематизируйте эти знания, и тогда вы сможете минимизировать риски при внедрении новых технологических процессов, снизить себестоимость обработки и повысить конкурентоспособность.