Не существует хорошей или универсальной марки стали. Выбор сплава — это всегда компромисс между свойствами материала, технологичностью, стоимостью и сроком службы изделия. Комплексный анализ этих критериев — гарантия правильного и экономически обоснованного выбора.

Закупка неправильного типа стали приводит к авариям, простоям, переделкам и финансовым потерям. Металл должен одновременно обеспечивать хорошую производительность оборудования и обладать минимальной себестоимостью.

В этой статье — пошаговый гайд по выбору лучшей марки стали. Собрали для вас систему критериев и методику анализа, с помощью которых вы сможете принять обоснованное и взвешенное решение.

Классификация и маркировка сталей

Краткая инструкция по типам сталей и расшифровке их марок.

Классификация сталей

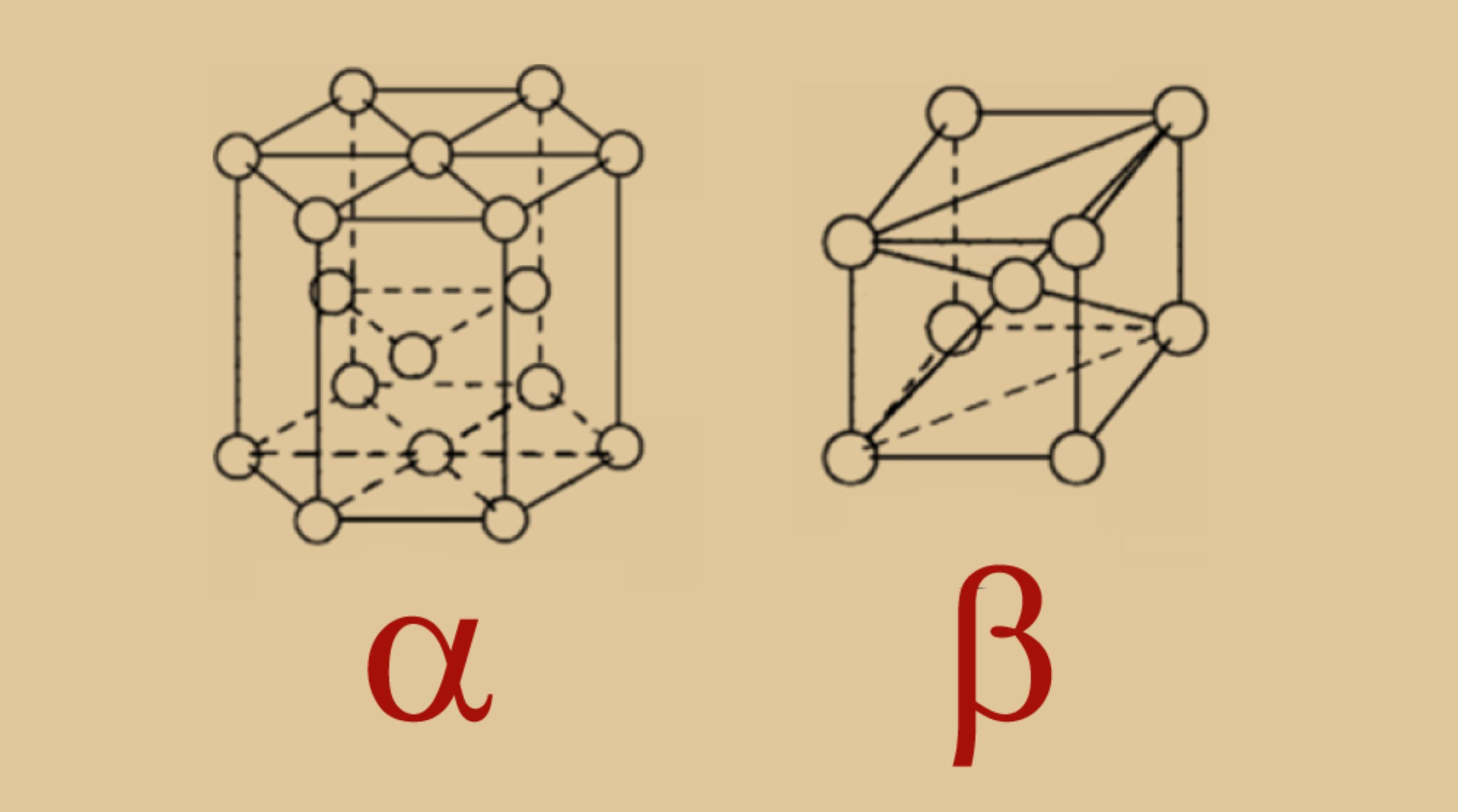

По химическому составу

Углеродистые стали содержат углерод (0,05–2,1%). Это экономичный вариант металла с хорошей обрабатываемостью. Из минусов — невысокая коррозионная стойкость и ограниченный диапазон рабочих температур (–100..+350°C).

В легированных сталях присутствуют специальные добавки (хром, никель, молибден, титан, вольфрам и пр.), которые улучшают определенные свойства. Например, хром повышает твердость и стойкость к коррозии, а марганец — твердость, износостойкость и ударную прочность. Некоторые легированные стали способны выдерживать температуру до +2000°C. К их недостаткам относят сложность обработки и высокую стоимость.

Стали различаются по степени раскисления. Спокойная сталь обладает высокой однородностью и предназначена для ответственных конструкций. Ее легко сваривать и обрабатывать. Кипящая сталь бюджетна и часто используется для листового проката. Она менее прочна за счет неравномерного состава: при затвердевании в ней образуются газовые раковины CO. Полуспокойная сталь имеет промежуточные свойства и оптимальна в соотношении цена-качество.

По назначению

Конструкционные стали незаменимы для деталей машин и сооружений. Они хорошо подходят для всех видов обработки, поэтому служат для производства изделий различных геометрических форм. К конструкционным маркам относятся стали обычного качества, качественные углеродистые, низко- и среднелегированные сплавы.

Инструментальные стали имеют более высокую прочность. Они служат основой для ножей, режущего, измерительного и штамповочного инструмента. В отдельную группу выделяют быстрорежущие стали с максимальной теплостойкостью. Они используются для производства сверел, фрез и резцов.

Легированные инструментальные стали обладают лучшей прокаливаемостью, твердостью и износостойкостью, нежели углеродистые инструментальные.

Марки специального назначения имеют особые свойства. Это жаростойкие, жаропрочные, электротехнические и другие конструкционные высоколегированные сплавы.

Принципы маркировки

Российская система маркировки регламентирована ГОСТ 380-2005, ГОСТ 1050-2013, ГОСТ 5632-72.

Тип стали определяется по первым символам наименования:

- «Ст» — сталь обыкновенного качества;

- цифра («10», «20» и т. д., обозначает содержание углерода в сотых долях процента) — углеродистая конструкционная;

- «К» — качественная углеродистая;

- «А» — автоматная;

- «Е» — с особыми магнитными свойствами,

- «С» — строительная;

- «Л» — литейная конструкционная;

- «У» — углеродистая инструментальная;

- «Ш» — шарикоподшипниковая;

- «Р» — быстрорежущая;

- «Э» — электротехническая.

Содержание углерода в конструкционных сталях указывается после первых букв маркировки, а в инструментальных углеродистых — после буквы «У».

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

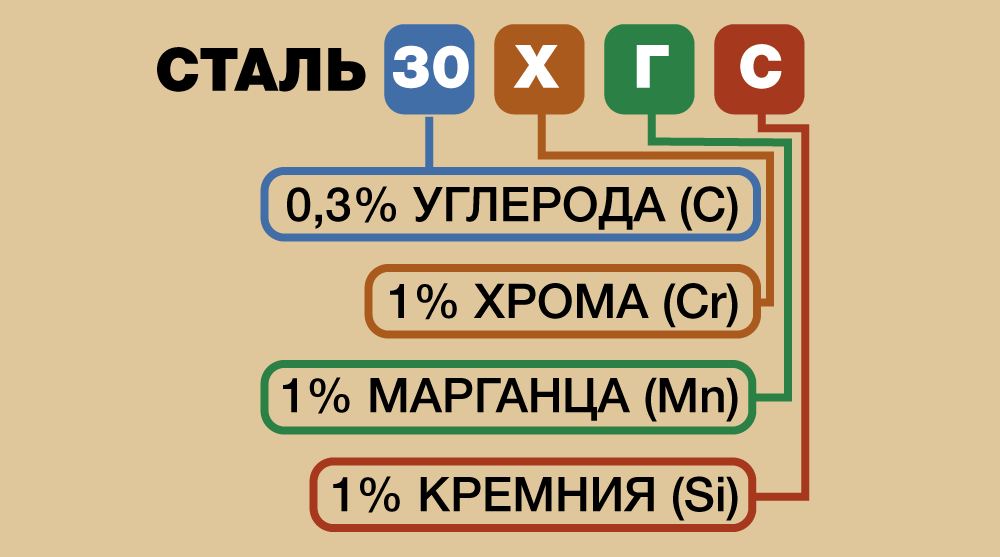

В наименовании указываются буквы легирующих элементов:

- «Х» — хром;

- «Ю» — алюминий;

- «Б» — ниобий;

- «В» — вольфрам;

- «Г» — марганец;

- «С» — кремний;

- «Н» — никель;

- «М» — молибден;

- «Т» — титан;

- «Д» — медь;

- «Ф» — ванадий;

- «К» — кобальт.

После каждого легирующего элемента стоит число — это процентное содержание компонента в сплаве. Если числа нет, то его концентрация не выше 1–1,5%.

Дополнительные обозначения в конце наименования:

- «А» — высококачественная сталь;

- «Ш» — электрошлаковый переплав;

- «ВД» — вакуумно-дуговой переплав;

- «ИД» — вакуумно-индукционная выплавка с вакуумно-дуговым переплавом.

Степень раскисления указывается как «Сп» (спокойная), «Пс» (полуспокойная) и «Кп» (кипящая).

Сталь 30ХГСА:

- тип — высокоуглеродистая среднелегированная конструкционная;

- 30 — содержание углерода 0,3%;

- Х — хром (до 1,5%);

- Г — марганец (до 1,5%);

- С — кремний (до 1,5%);

- А — высшая категория качества.

Зарубежные аналоги маркировки — AISI, DIN, EN. Их тоже важно знать: в поставках редко используется единый стандарт, и при закупке металла вы сможете сравнивать стоимость в разных регионах, находить зарубежных поставщиков в период дефицита и читать зарубежные MTR.

Сталь 12Х18Н9 эквивалентна X10CrNi18-8 (DIN), 1.4310 (EN) и 301 (AISI).

Ключевые критерии выбора лучшей марки стали

При закупке стали важно учитывать каждый нюанс, в противном случае велик риск роста убытков или снижения качества продукции.

Критерий 1: условия эксплуатации и требования к деталям

Механические нагрузки. Для растяжения и сжатия важен высокий предел прочности (σв) и текучести (σт). Если это значение будет низким, то сечение детали нужно увеличивать. Для нагрузки на изгиб подбирайте прочный металл с высоким относительным удлинением (δ), а для ударных и динамических нагрузок — марка с высокой ударной вязкостью (KCU). Стали, подверженные циклическим нагрузкам (усталости), должны обладать высоким пределом выносливости (σ–1). Износостойкость сплава определяется его твердостью (HB, HRC).

Ст40 хорошо подходит для изготовления болтов прочностью 8,8 с пределом прочности 800 МПа и текучести 640 МПа, а 30ХГСА с пределом выносливости 550 МПа оптимальна для шестерен и валов.

Температура. Важны и низкие, и высокие температуры. Для эксплуатации при криогенной температуре (ниже –150°C) используйте низкоуглеродистые никелевые и аустенитные нержавеющие стали с низким порогом хладноломкости (T) и высокой ударной вязкостью. С работой в обычных условиях хорошо справляются углеродистые конструкционные стали.

Значительные нагрузки при высоких температурах выдерживает жаропрочная сталь. Жаростойкая марка подойдет для ненагруженных конструкций: она не подвергается окислению под воздействием газа при температуре выше +550°C.

Агрессивные рабочие среды. Здесь актуальны разные типы нержавеющих сталей:

- аустенитные (17–25% хрома и 8–20% никеля) — невосприимчивы к общей коррозии, хорошо подходят для работы в окислительных средах;

- ферритные (10,5–30% хрома) — устойчивы к хлоридной коррозии, коррозионному растрескиванию под напряжением;

- мартенситные (11,5–18% хрома и 0,1–0,2% углерода) — обладают умеренной стойкостью к коррозии, но более высокой прочностью и твердостью по сравнению с другими марками нержавеющих сталей;

- дуплексные (21–26% хрома, 3–8% никеля, 0,1–5% молибдена, 0,1–0,35% азота) — прочны, устойчивы к коррозионному растрескиванию под напряжением, к питтинговой и щелевой коррозии.

Для применения на открытом воздухе подойдет низколегированная 09Г2С, а для нефтегазовых установок — дуплексная 03Х22Н5АМ3.

Абразивный износ. Сталь должна быть тверже абразивных частиц в 1,2 раза. В противном случае поверхность детали будет легко царапаться. Наиболее износостойким считается мелкозернистый легированный инструментальный нержавеющий металл с высокой теплостойкостью и твердостью.

Для ковшей экскаваторов используют 22ХНМ, а для быстроизнашивающихся деталей дробильно-размольного оборудования — марганцовистую 110Г13Л (сталь Гадфильда со способностью упрочняться под действием нагрузок).

Срок службы и ресурс. При выборе марки стали учитывайте длительность ее эксплуатации. Расходные инструменты и быстроизнашивающиеся детали обычно изготавливаются из бюджетных металлов. Отдайте предпочтение экономии и закупите углеродистые стали низкого качества. Для ответственных узлов с многолетним техническим ресурсом выбирайте легированные конструкционные, нержавеющие или жаропрочные марки. Здесь все наоборот: характеристики сплава ставят выше экономии.

Критерий 2: технологичность обработки

Обрабатываемость резанием важна для деталей сложных геометрических форм. Таким свойством обладают автоматные, низколегированные и углеродистые конструкционные стали. Помните, что легко обрабатываемая марка металла имеет низкую пластичность и невысокую прочность. Сложнее и дороже всего обрабатывать высоколегированную конструкционную сталь, но она обладают наилучшими характеристиками и хорошо подходит для тяжелых условий эксплуатации. Плохо поддается резу и нержавеющий металл.

Улучшить обрабатываемость резанием можно добавлением серы (0,2–0,3%), фосфора (до 0,15%) и свинца (0,15–0,3%). Второй вариант — провести отжиг или отпуск.

Другие факты об обрабатываемости сталей:

- металлы, прошедшие сфероидизированный отжиг, оптимальны для обтачивания на автоматах;

- для нарезания зубьев или протягивания нужны более твердые структуры: пластинчатый перлит с разорванной сеткой феррита или сорбита (рельсовые стали);

- холоднокатанные стали с углеродом до 0,3% обрабатываются лучше горячекатанных из-за наклепа, а с углеродом более 0,4% — хуже;

- кипящую сталь проще обработать, чем спокойную;

- плохо обрабатываются стали с очень высокой и с очень низкой твердостью.

Свариваемость определяет, насколько надежным будет сварное соединение деталей. Это важный показатель для однородных металлов, а для проектирования разнородных узлов он имеет решающее значение.

Иногда необходимо сваривать разнолегированные стали: это требует тщательного выбора режима сварки и подбора электрода. Нержавеющий металл после сварки нуждается в удалении шлака, окислов и проведении пассивации. Легче всего свариваются низкоуглеродистые стали.

| Содержание углерода в стали, % | Свариваемость | Предварительный подогрев и необходимые технологии |

| 0,25 | Хорошая | Не требуется |

| 0,25–0,35 | Удовлетворительная | До +100..150°C |

| 0,35–0,50 | Низкая | До +200..300°C и послеварочная термообработка |

| 0,50 и выше | Плохая | До +300..500°C, медленное охлаждение и послесварочная термообработка |

Если сваривать высокоуглеродистые стали без последующей термообработки, то соединение может легко разрушиться под нагрузкой из-за высоких внутренних напряжений.

Формуемость важна для ковки, гибки, штамповки и вытяжки. Она обеспечивается высокой пластичностью (относительным удлинением δ), которая не позволяет металлу треснуть при деформации. Труднодеформирующиеся сплавы подвергаются только горячей обработке, тогда как для пластичных может использоваться холодная ковка и штамповка.

Для гибки и штамповки хорошо подходят низко- и среднеуглеродистые стали, для сложной вытяжки — низкоуглеродистые или нержавеющие аустенитные. Даже 0,1% добавления углерода может резко ухудшить формуемость металла.

Термообработка призвана улучшать свойства стали:

- азотирование — создает упрочненный слой на поверхности;

- закалка — повышает твердость;

- отпуск — снимает внутренние напряжения и восстанавливает пластичность;

- цементация — улучшает твердость и износостойкость поверхности.

Низкоуглеродистые стали не реагируют на закалку, а углеродистые инструментальные могут достичь твердости 60 HRC и выше.

Критерий 3: экономическая целесообразность

Легированные стали на 15–40% дороже углеродистых. Влияет значение и объем легирующих компонентов: чем их больше, тем лучше определенные свойства стали и выше ее стоимость. Но это не полная картина стоимости готового изделия.

Конструкционные стали дорогостоящи, но за счет высокой прочности снижают размеры и вес изделий. Коррозионностойкие аустенитные сложно сваривать, но они надежно защищены от окисления.

Косвенные затраты:

- Стоимость обработки. Сюда относят износ режущего инструмента, трудозатраты персонала и потребление электроэнергии оборудованием. Материал с хорошей обрабатываемостью сварить легче и дешевле.

- Вес конструкции. Высокопрочная марка облегчает вес изделий. Это уменьшает нагрузку на опорную конструкцию и снижает стоимость его доставки. Легкие детали в авиа- и машиностроении сокращают расход топлива.

- Срок службы. Дорогостоящие марки сталей служат несколько десятков лет без замены и с минимальным обслуживанием. Низколегированные нуждаются в регулярной проверке состояния и замене покрытия каждые 3–7 лет. Еще один нюанс: производство ответственных конструкций из дешевых материалов — прямой путь к финансовым убыткам из-за замены дефектных изделий и простоя вышедшего из строя оборудования.

- Доступность. Стандартную марку всегда можно найти на складах поставщиков. Поставка редких сталей (жаропрочных или специальных коррозионностойких) занимает до нескольких месяцев — это замедляет цикл производства.

Затраты на металл составляют не более 30–40% от общих затрат на производство изделия.

Метод расчета полной себестоимости (С) детали:

Сполная=(Сматериала×Kотходов)+(Собработки×Tцикла)+(Сбрака×Pбрака)+Сконтроля качества+Стермообработки

где:

- Cматериала — себестоимость материала;

- Kотходов — коэффициент отходов (для листового проката 1,15–1,30, для поковок 1,40–1,60);

- Cобработки — себестоимость 1 часа металлообработки (затраты на инструмент, СОЖ, амортизацию и обслуживание оборудования и т.д.);

- Tцикла — продолжительность производства одной детали;

- Cбрака — себестоимость одной бракованной детали;

- Pбрака — процент брака;

- Cконтроля качества — расходы на контроль качества;

- Cконтроля качества — затраты на термообработку (отжиг, отпуск и т.д.).

При выборе материала всегда рассчитывайте несколько вариантов и выбирайте подходящую марку по полной себестоимости.

Изготовление конструкции из углеродистой Ст3 (σв=480 МПа) требует сечения 100×100×6 мм. Если заменить сталь на легированную 09Г2С (σв=590 МПа), то можно уменьшить сечение до 80×80×5 мм. Это снизит вес конструкции на 15 кг (с 50 до 35 кг), сократит затраты на обслуживание (09Г2С не нуждается в покрытии), а также снизит нагрузку на фундамент.

Бюджетная маркане всегда выгоднее дорогостоящей технологической стали.

Практические рекомендации: алгоритм выбора

- Детальное ТЗ на изделие. Формализация всех требований из Критерия 1. Задокументируйте все типы нагрузок, условия эксплуатации, требуемый срок службы. Определите свойства лучшей марки стали для вашего производства.

- Анализ технологического процесса (Критерий 2). Сопоставьте характеристики стали с выбранным методом обработки: хорошо ли сварится или примет нужную форму выбранный металл.

- Составление короткого рейтинга марок (3–5 шт), удовлетворяющих п.1 и п.2. Используйте справочники, проконсультируйтесь с металловедами и поставщиками.

- Сравнительная экономическая оценка (Критерий 3) по короткому рейтингу. Запрос КП от поставщиков с учетом всех параметров: цены за килограмм, объема минимальных партий и сроков доставки.

- Изготовление и испытание опытных образцов (при необходимости). Убедитесь в соответствии спецификации перед запуском массового производства. Проверьте, надежно ли свариваются соединения и хорошо ли металл поддается резке.

Типичные ошибки и как их избежать

Самая популярная ошибка — выбор стали с «запасом» по характеристикам. Марка с более высокой прочностью, нежели требует изделие, не улучшит свойства конструкции, зато увеличит ваши затраты. Рекомендуем тщательно проверять свойства металла: они должны соответствовать техническому заданию. Запросите у поставщика его спецификацию и внимательно изучите ее.

Выгоднее всего обрабатывать автоматные стали (А11, А20, А35Е) с коэффициентом обрабатываемости (Коб) 1,5–2,1. Мартенситный нержавеющий сплав (20Х13, 40Х13) имеет более низкий коэффициент обработки (Коб=0,6–0,8). Он требует переточки инструмента в 2–3 раза чаще, что повышает себестоимость единицы продукции на 30–50%.

Не забывайте, что стоимость металла не равна стоимости заготовки. Учитывайте все косвенные затраты — от стоимости обработки до зарплат персонала.

Следующая проблема — игнорирование свариваемости и необходимости термообработки. Высокоуглеродистые и легированные стали перед сваркой нуждаются в подогреве и последующем контролируемом охлаждении. Плохо свариваемые — в отпуске для снятия напряжений. Все это увеличивает длительность и стоимость производства, что повышает себестоимость единицы товара.

И, наконец, слепое копирование устаревших или зарубежных аналогов без анализов реальных условий практически гарантирует нарушение технологии производства. Схожая по составу марка стали может существенно отличаться по вязкости, прокаливаемости, прочности и другим свойствам. В этом случае возможно два варианта исхода: переизбыток характеристик металла и лишние затраты либо несовместимость с выбранным методом обработки.

Выбор марки стали — это комплексная инженерно-экономическая задача. Здесь важен системный подход, основанный на ряде критериев: эксплуатация → технология → экономика. Правильно подобранный материал минимизирует риски и сокращает затраты на производство.

Лучшее решение всегда принимается коллегиально. Кооперация конструктора, технолога и отдела снабжения при подборе стали — залог снижения брака и повышения качества готовой продукции.