Инструментальная сталь ХВГ незаменима там, где важна микронная точность и устойчивость к истиранию. В обзоре — все самое важное о применении марки в металлообработке, деревообработке и производстве высокоточного измерительного инструмента.

Марка ХВГ занимает уникальную нишу между инструментальными углеродистыми и высоколегированными быстрорежущими сталями. ХВГ обладает отличной прокаливаемостью в масле, гарантирует минимальную поводку и стабильность геометрических размеров длинномерных деталей. Из нее изготавливают прецизионные калибры, протяжки, длинные метчики и сложную технологическую оснастку.

В этой статье мы разберем свойства ХВГ через призму практики: как состав влияет на рабочий ресурс и когда стоит выбрать этот материал, а когда — поискать альтернативу.

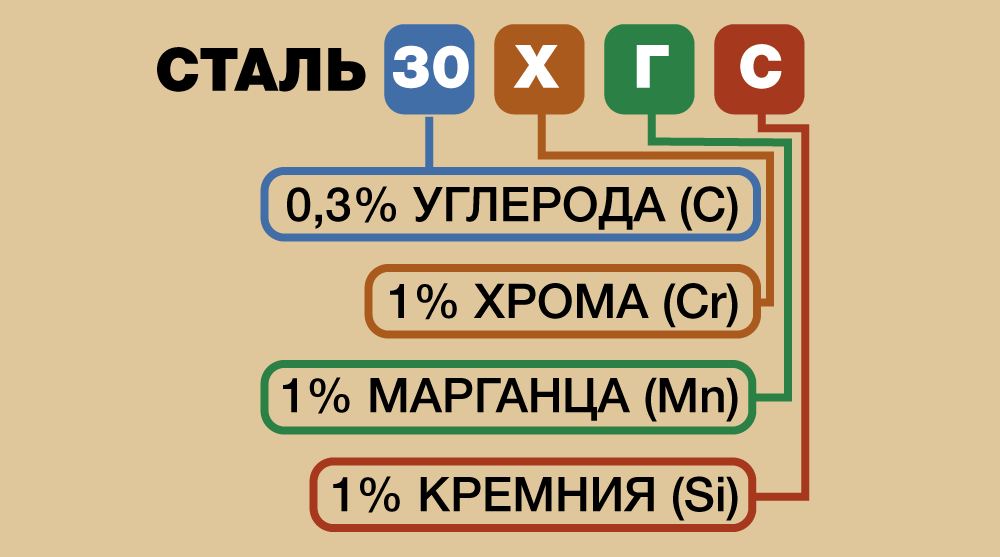

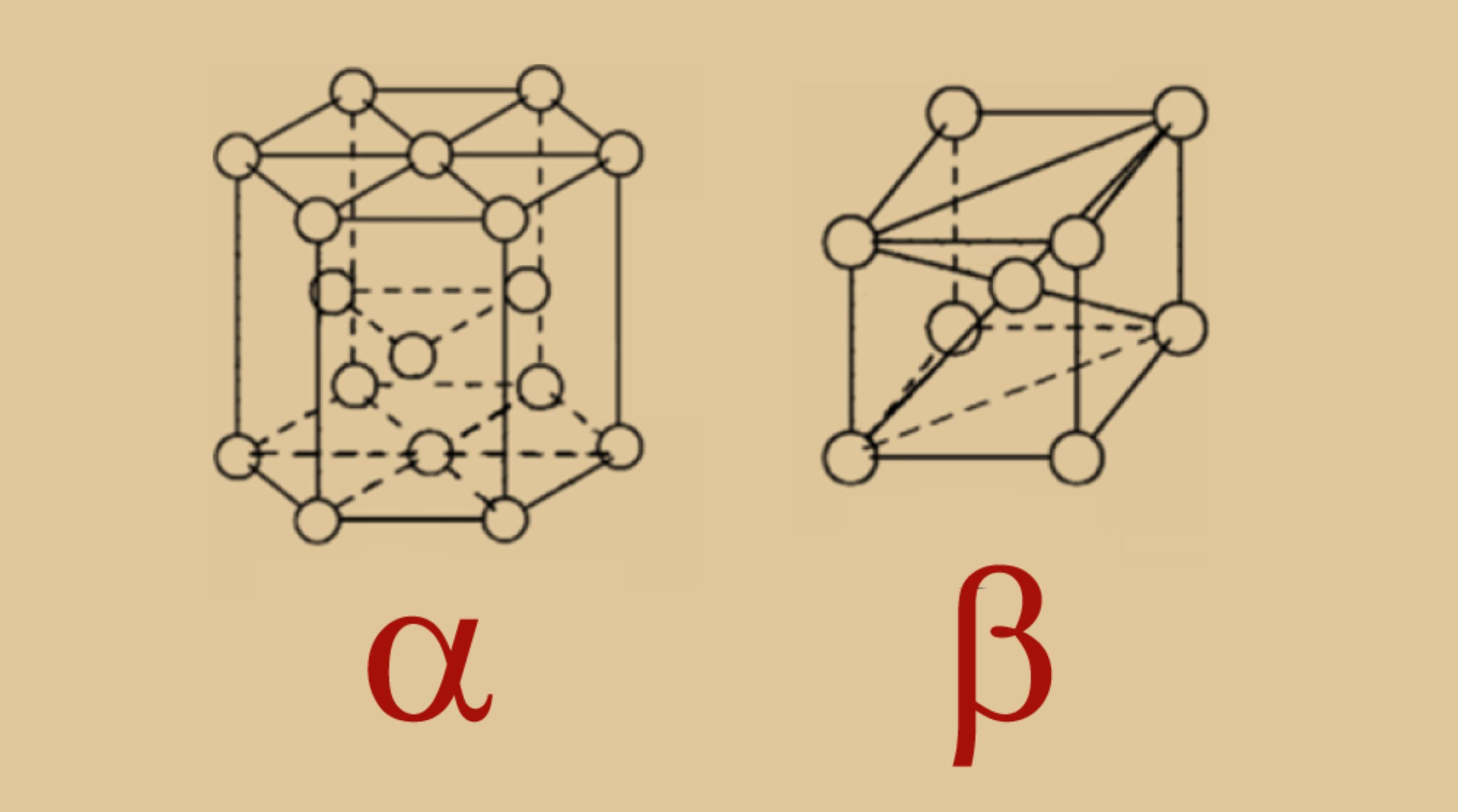

Химический состав и его влияние на свойства

Маркировка сплава важна для понимания расчетного ресурса и поведения инструментальной стали в работе. Буква Х в обозначении ХВГ указывает на хром, В — на вольфрам, Г — на повышенное содержание марганца.

Согласно ГОСТ 5950-2000, марка ХВГ содержит:

- Углерод (0,90–1,05%) — задает фундаментальную характеристику марки: после термообработки сталь набирает высокую твердость и прочность, которые так ценят в режущем и измерительном инструменте.

- Хром (0,9–1,2%) — повышает прокаливаемость и сопротивление износу, особенно при переменных нагрузках.

- Вольфрам (1,2–1,6%) — формирует твердые карбиды, которые повышают износостойкость и удерживают твердость при рабочем нагреве инструмента. Пусть красностойкость здесь и умеренная, но для своей ниши этого достаточно.

- Марганец (0,80-1,10%) — увеличивает прокаливаемость в масле, снижает риск пятнистой твердости в массивных сечениях и обеспечивает минимальную деформацию при закалке.

- Кремний (0,10-0,40%) — повышает предел упругости и влияет на формирование структуры после термообработки.

При правильном выборе режимов нагрева и выдержки закалка превращает набор химических элементов в реальное преимущество. Вы получаете инструмент, который не деформируется при термообработке и предсказуемо ведет себя даже под значительной нагрузкой. Согласно ГОСТ, марка ХВГ — это надежная сталь, которая гарантирует стабильную твердость и прочность по всей глубине детали.

Именно сбалансированный состав делает ХВГ «рабочей лошадкой» в мастерских. Легирующие элементы относятся к сравнительно недорогой группе, поэтому сталь остается доступной. При этом по качеству и долговечности она легко заменяет более дорогие марки. Для завода это отличный способ сэкономить на оснастке, не теряя в надежности и остроте режущей кромки.

Механические и технологические свойства

Эксплуатационный ресурс инструмента во многом зависит от того, насколько долго режущая кромка остается острой без переточки. Сталь ХВГ показывает в этом плане отличные результаты. Чтобы понять возможности марки, стоит взглянуть на ее механические свойства.

Твердость после термообработки

После того как проведена правильная закалка, материал достигает значений рабочей твердости 62-64 HRC (Hardness Rockwell C — твердость по шкале Роквелла C). Благодаря этому инструмент устойчив к смятию и сохраняет форму даже при значительных контактных нагрузках.

Твердость инструмента напрямую зависит от температуры отпуска:

- 150–180 °C позволяют получить максимум — 63–65 HRC;

- при 250 °C твердость снижается до 60–61 HRC;

- при 400 °C показатель достигает 50–52 HRC.

Прочностные характеристики

ХВГ сочетает в себе высокую твердость и отличные упругие свойства. Ее предел прочности достигает 2100–2300 МПа, а высокий предел текучести позволяет сохранять форму под интенсивным давлением. Детали из такого материала выдерживают высокие сдавливающие и изгибающие усилия без риска остаточной деформации.

Именно поэтому ХВГ ценят в оснастке, где нужна абсолютная надежность.

Ударная вязкость

Главное достоинство этой марки — высокая ударная вязкость. Именно здесь ХВГ обходит популярный аналог — быстрорежущие стали типа Р6М5. В отличие от хрупких высоколегированных марок, она не скалывается при резких ударах, что особенно важно для штамповочной оснастки и инструментов, работающих с переменными и ударными нагрузками. Такая устойчивость защищает режущую кромку от выкрашивания и снижает риск внезапного излома при вибрациях или рывках.

Износостойкость

Высокое сопротивление износу обеспечивает вольфрам — его карбиды действуют как «алмазные островки» и защищают поверхность инструмента от истирания. Благодаря этому метчики, протяжки и калибры служат гораздо дольше.

Красностойкость (теплостойкость)

Способность сохранять твердость при нагреве у ХВГ умеренная — до 400–450°C. Это не быстрорежущая сталь, она не предназначена для скоростного резания. Но для инструментов, работающих при умеренном нагреве, такой теплостойкости вполне достаточно для стабильной работы.

Технологичность

В отожженном виде сплав хорошо режется, не капризничает при обработке, отлично шлифуется, что позволяет получить гладкие поверхности без прижогов и микротрещин. Для инструментальщиков это значит одно — прогнозируемый результат при изготовлении сложной оснастки.

Термическая обработка: как раскрыть потенциал стали ХВГ

Термическая обработка — это «момент истины». Именно в печи обычная заготовка превращается в точный и надежный инструмент. Если нарушить технологию, то даже самый лучший состав металла не спасет от брака.

Отжиг

Процесс начинается с отжига при температуре 800–820 °C. Этот этап делает сталь мягкой и податливой, чтобы ее было легко фрезеровать и сверлить. После правильного охлаждения твердость падает до 241 HB — это идеальное состояние для того, чтобы подготовить будущий инструмент к чистовой обработке.

Закалка

Самый ответственный момент — нагрев до 820–860 °C. Здесь важно минимизировать контакт с кислородом, поэтому мастера стараются использовать солевые ванны вместо обычных печей. Они предотвращают обезуглероживание — выгорание углерода с поверхности металла. Затем деталь резко охлаждают в масле.

Здесь марганец, хром и вольфрам срабатывают как усилители: они помогают стали закалиться равномерно по всей глубине. В итоге мы получаем деталь, которая почти не меняет свою форму — как раз это и нужно для длинных и тонких изделий.

Отпуск

Сразу после закалки металл очень напряжен и может треснуть. Чтобы этого не случилось, проводят двойной отпуск по два часа при температуре 160–200 °C. Такой «мягкий» прогрев снимает внутреннее давление, но оставляет твердость на высоте. Если сэкономить время на этом этапе, металл станет слишком хрупким и просто лопнет при первом ударе.

Нарушение режимов термообработки дорого обходится: перегрев вызывает рост зерна и ломкость металла, недогрев не дает нужной твердости, а обезуглероживание лишает кромку режущих свойств. Здесь важен баланс: каждый градус, каждая минута выдержки имеют значение.

Все режимы четко прописаны в ГОСТ, и их важно соблюдать. Тогда применение этой марки будет оправданным. ХВГ — отличный аналог дорогим сплавам: она дешевле, но при правильной закалке работает так же долго и стабильно.

Основные области применения

Сталь ХВГ заслужила репутацию универсального материала. Она точно держит размеры и предсказуемо реагирует на термообработку. Благодаря твердости после закалки ХВГ подходит для деталей, где важен баланс прочности и упругости.

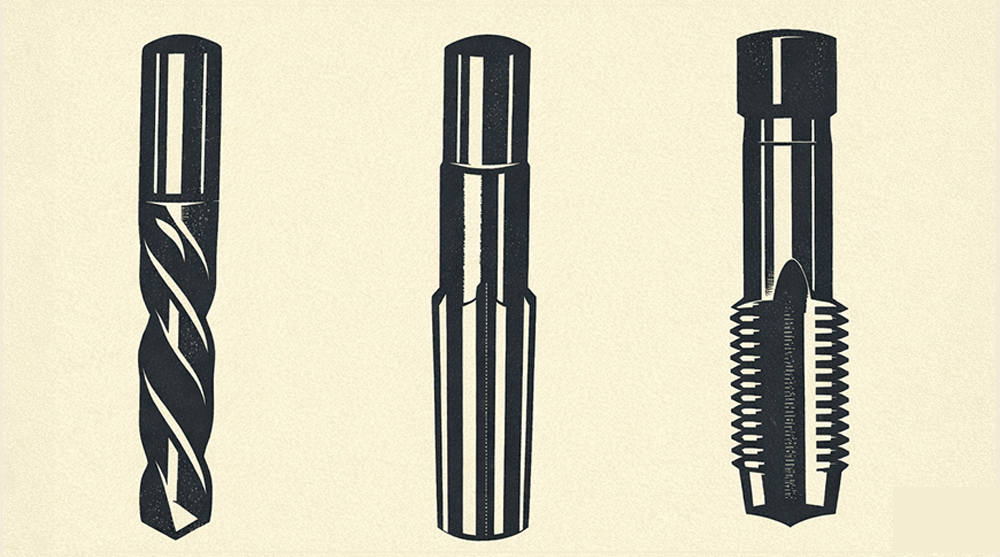

Режущий инструмент для умеренных режимов

Марка востребована там, где нужно сделать надежный режущий инструмент. Если стоит задача нарезать резьбу в обычной конструкционной стали или развернуть отверстие с жестким допуском, инструмент из ХВГ справится на отлично. Сверла, развертки и метчики из этого сплава ценят за то, что они прощают небольшие вибрации или перекосы, которые неизбежны на не самом новом оборудовании.

Здесь помогает сбалансированный химический состав:

- Вольфрам и хром делают металл твердым и стойким к износу — инструмент долго не тупится.

- Марганец отвечает за то, чтобы сталь не была хрупкой, и, что самое важное, удерживает форму при закалке. Благодаря ему длинные сверла или тонкие метчики не искривляются и не идут «волной» после печи.

В итоге мы получаем по-настоящему «живучий» инструмент. Он работает стабильно и не ломается там, где более хрупкие аналоги (например, обычные углеродистые стали) лопнули бы. Важно помнить, что ХВГ любит умеренную скорость работы — она создана для точности, а не для экстремального нагрева.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

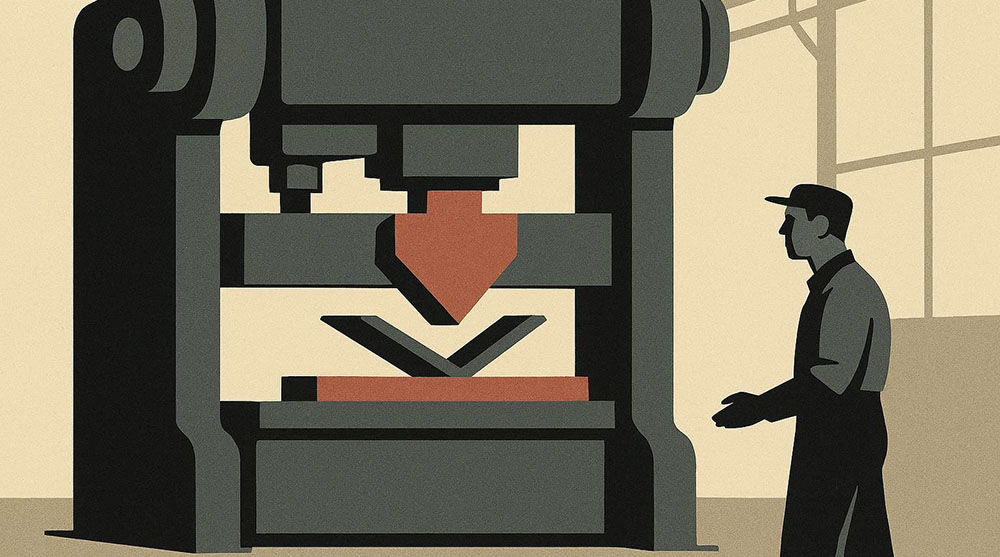

Штамповый инструмент

Настоящая «стихия» ХВГ — оснастка для холодной штамповки. Из нее делают матрицы и пуансоны для вырубных и гибочных штампов. Она идеально подходит для работы с листом, так как не боится трения и стойко держит ударные нагрузки.

Главный плюс — стабильность при закалке. Эту сталь часто называют «неповодковой». Это значит, что при закалке детали из нее почти не меняют свою форму, поэтому на финишную шлифовку уходит минимум времени.

Инструмент для деревообработки

В деревообработке сталь ХВГ ценят не меньше, чем в цехах металлообработки. Из нее делают отличные ножи для фрез, пилы и специальные стружечные ножи, которые долго остаются острыми при работе с массивом дерева или фанерой. Древесина быстро изнашивает инструмент из-за своей структуры и пыли, но высокая твердость ХВГ успешно этому сопротивляется.

Главная проблема при распиле или фрезеровке — это скрытые сучки, которые бьют по режущей кромке как молоток. Здесь проявляется важное свойство этой марки — ее вязкость. Инструмент не лопается и не выкрашивается при ударе, а продолжает работать дальше.

Благодаря тому, что ножи долго не тупятся, станок реже приходится останавливать для замены или переточки оснастки. В итоге вы получаете чистую поверхность дерева без «подпалин» и ворса, экономя время на обслуживании оборудования.

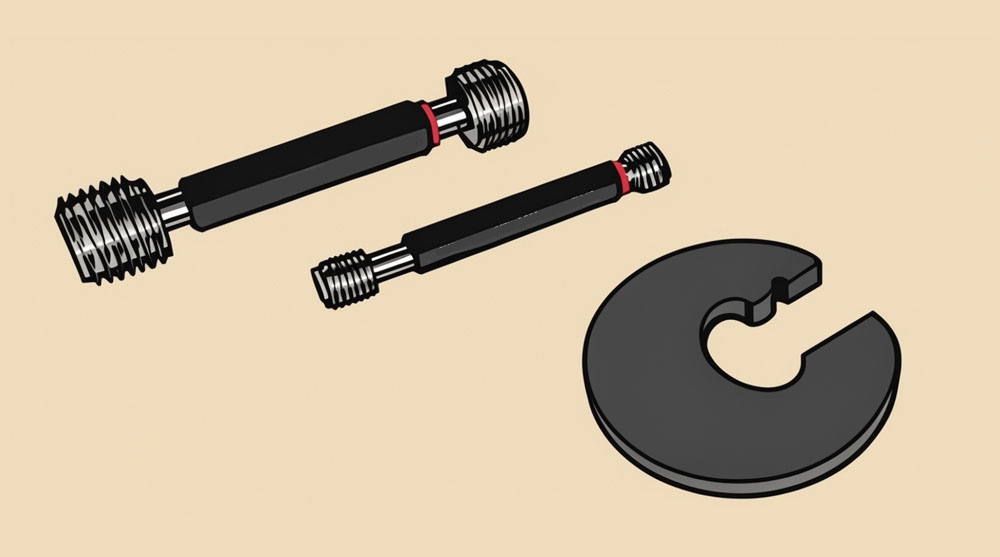

Измерительный и калибрующий инструмент

Из ХВГ изготавливают измерительный инструмент: калибры, скобы и контрольные шаблоны, которые должны сохранять точность годами. Особенность этой стали в том, что после обработки ее размеры остаются стабильными. В отличие от других марок, ХВГ со временем не «дышит» и не деформируется, поэтому инструмент не начинает врать.

Благодаря высокой твердости рабочие поверхности почти не истираются при постоянном контакте с деталями. В цехе, где точность стоит на первом месте, такая стабильность — лучшая гарантия качества и отсутствия брака.

Прочие ответственные детали

ХВГ отлично подходит для направляющих втулок, роликов и копиров. Главный плюс здесь в том, что сталь очень медленно изнашивается. Благодаря этому в станках долго не появляются люфты, а штамповочные и фрезерные линии продолжают работать максимально точно.

Поверхность деталей из ХВГ после финишной шлифовки получается идеально гладкой. Это снижает трение и защищает узлы от перегрева и заклинивания. Оборудование реже требует ремонта, а точность выпускаемых деталей остается стабильно высокой.

Сравнительный анализ и альтернативы

Нет идеального сплава на все случаи жизни. Важно уметь подбирать аналог под конкретную задачу.

ХВГ против углеродистых сталей (У10-У12)

Рассматривая ХВГ, мы часто сопоставляем ее с углеродистыми сталями У10-У12, которые дешевле, но на деле проигрывают в эксплуатационных характеристиках. Высокая прокаливаемость выводит ХВГ вперед. Если обычный инструментальный углеродистый сплав прокаливается только в тонком поверхностном слое, то ХВГ прокаливается на значительную глубину (вплоть до всего сечения).

Благодаря комплексному легированию марганцем, вольфрамом и хромом, этот металл демонстрирует завидную износостойкость. Там, где простые стали могут лопнуть из-за хрупкости, эта марка выдерживает нагрузки за счет повышенной ударной вязкости.

ХВГ против быстрорежущих сталей (Р6М5)

Разберем конкуренцию с быстрорежущей Р6М5:

- Р6М5 лидирует в скоростной обработке металлов, где важна красностойкость.

- ХВГ выигрывает в вязкости, что важно для ударного инструмента и вырубных штампов. Структура легированной марки позволяет ей не «крошиться» там, где Р6М5 может дать выкрашивание.

- Стоимость изготовления инструмента из легированной инструментальной стали часто ниже, чем работа с быстрорезами.

ХВГ или ледебуритные стали (Х12МФ)

Когда мы смотрим на ледебуритные стали типа Х12МФ, видим огромную износостойкость, за которую приходится платить низкой обрабатываемостью. ХВГ в этом плане гораздо технологичнее. Она позволяет получить высокую чистоту поверхности без лишних усилий при шлифовании.

Резюме: когда выбирать ХВГ

Выбор ХВГ оправдан, когда:

- присутствуют значительные ударные нагрузки;

- важна размерная стабильность без интенсивного нагрева инструмента;

- требуется оптимальный баланс цены и стойкости.

По сути, ХВГ — это компромисс и универсальность, проверенные временем и ГОСТом. Если на производстве соблюдались режимы термообработки, то ХВГ обеспечивает стабильный ресурс и работает без сюрпризов.

Рекомендации по выбору и использованию ХВГ

Ошибки на этапе подготовки или обслуживания могут свести на нет все преимущества сплава. Инструмент из марки ХВГ полностью реализует свой потенциал, когда каждый этап — от заготовки до финальной заточки — выполнен с пониманием дела.

Выбор заготовки

Первое, с чего начинают — выбор заготовки. От этого зависит, сколько времени уйдет на механическую обработку и каким будет качество готового изделия.

Если от инструмента ожидают высокой прочности и долговечности, берут поковку. Процесс ковки улучшает структуру металла и измельчает его зерно, что делает деталь прочнее. Когда же нужен стабильный размер и минимальная деформация заготовки при мехобработке, выбирают калиброванный прокат.

Контроль обезуглероженного слоя

Важно помнить о «слабом месте» горячекатаного металла — обезуглероженном слое. На поверхности заготовки углерод частично выгорает, и если этот слой не снять полностью, закалка не даст нужной твердости. Инструмент останется мягким и быстро придет в негодность.

Заточка и переточка инструмента

Перегрев — главный враг инструментальной стали. Если при заточке металл в зоне контакта с кругом раскалится слишком сильно, произойдет местный отпуск. В этом месте сталь станет мягкой и покроется сетью невидимых микротрещин. Чтобы этого избежать, используйте обильное охлаждение, правильно подбирайте абразивный круг и не делайте резких подач.

Вовремя «править» инструмент эффективнее и дешевле, чем дожидаться глубоких сколов. Легкая доводка кромки занимает минуты, а вот на выведение серьезных повреждений уйдут часы.

Своевременное обслуживание и неспешная переточка — залог того, что оснастка прослужит сотни циклов, не уступая по своим свойствам дорогим зарубежным аналогам.

Главные причины поломок ХВГ

Но даже идеальный уход не спасет, если были допущены ошибки на этапе производства. Чаще всего инструмент из ХВГ ломается из-за нарушения режимов термообработки, которые рекомендованы ГОСТ. Например, если мастер установил слишком низкую температуру отпуска или не выдержал деталь в печи нужное время, сталь останется хрупкой и лопнет при первой же нагрузке. Только строгое соблюдение технологии в сочетании с бережным уходом гарантирует стабильную работу инструмента.

ХВГ — проверенная временем марка, которая часто выигрывает у современных материалов за счет своей практичности. Эта инструментальная сталь незаменима там, где важна стойкость к истиранию и сопротивляемость ударным нагрузкам. Оптимальное сочетание стоимости и технологичности позволяет успешно применять ее в производстве штамповой оснастки, деревообработке и слесарном деле. Сегодня ХВГ по-прежнему в строю. Ее ценят за размерную стабильность при закалке, которая позволяет получать высокий ресурс инструмента без лишних затрат.