Цветные металлы — неиссякаемый ресурс, если правильно подойти к их обороту. Рассказываем о каждом этапе применения цветмета: от геологической добычи и очистки до литья сложных деталей. Отдельно — о переработке металлолома, которая делает производство эффективнее.

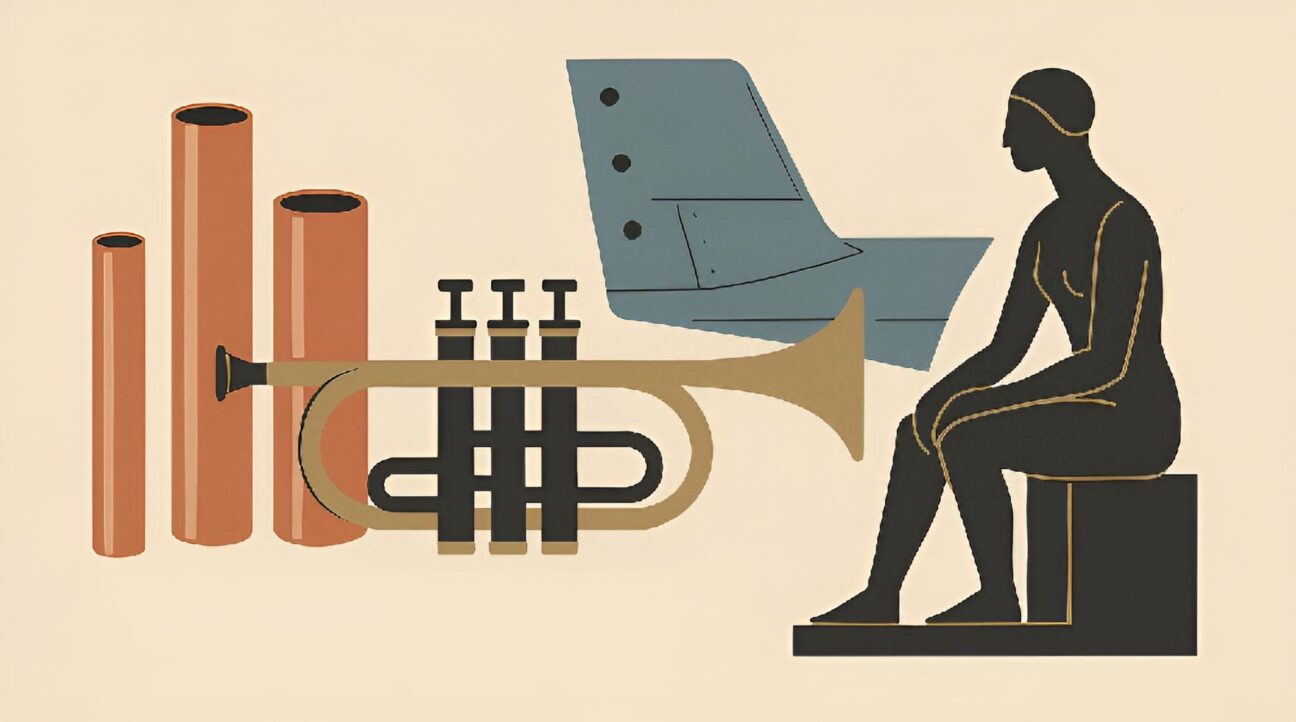

Применение цветных металлов — это фундамент современного производства, от аэрокосмической отрасли до электроники и энергетики. Без меди, которая обеспечивает стабильную передачу тока, легкого алюминия, необходимого в авиастроении, и прочного никеля как основы жаростойких сплавов, ключевые отрасли промышленности просто остановились бы.

Но как эти металлы проходят путь от руды до готового изделия? В этой статье проследим полный технологический цикл, который превращает природные ресурсы в важный продукт.

Добыча руды – первичное применение цветных металлов

Чтобы получить металл с необходимой прочностью и химической стойкостью, сырье проходит сложный путь — от извлечения до очистки.

Руды различают по составу и происхождению, что влияет на выбор технологии переработки.

- Сульфидные руды (медь и никель): наиболее распространенные месторождения, где металлы связаны с серой. Для их обработки применяют высокотемпературные процессы.

- Бокситы (алюминий): относятся к осадочным породам. Из бокситов сначала получают оксид алюминия (глинозем) по специальной гидрохимической схеме.

- Полиметаллические руды (свинец и цинк): в этих рудах содержится несколько полезных элементов, что усложняет обогащение и требует четкого разделения компонентов.

Добытая руда — это смесь ценного минерала и пустой породы. Чтобы металлургический завод получил сырье, которое выгодно плавить, руду нужно обогатить.

Обогащение проходит две основные фазы:

- Измельчение

Руду дробят в мельницах до размера, при котором частицы металла и пустой породы максимально отделены друг от друга.

- Разделение

Используются физико-химические различия. Для сульфидных руд (меди) это флотация, когда тонкоизмельченную руду смешивают с водой и реагентами. Частицы меди прилипают к пузырькам воздуха и всплывают, образуя концентрат, а ненужная порода тонет. Для глинозема — это гидрохимический процесс выщелачивания щелочными растворами

Результат — концентрат, из которого с помощью выплавки получают черновой металл. Его свойства пока не соответствуют строгим требованиям современной промышленности.

Например, черновая медь имеет чистоту 96-99% и не годится для использования в сфере электротехники, так как примеси сильно снижают ее электропроводность.

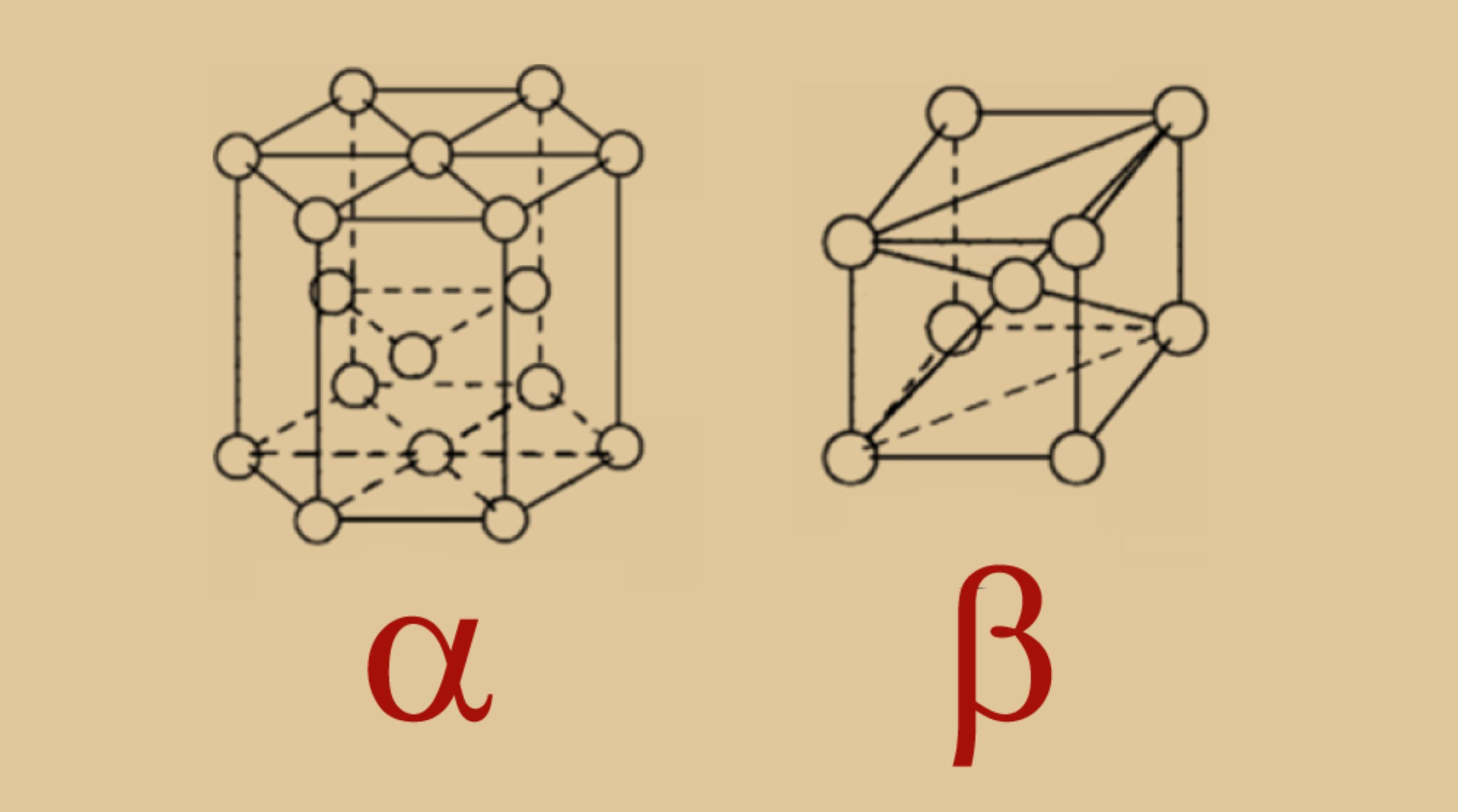

Чтобы получить металл, у которого будет высшая маркировка, проводят рафинирование — окончательную очистку. Процесс часто комбинирует методы:

- Огневое (пирометаллургическое) рафинирование — удаляются легкоплавкие примеси.

- Электролитическое рафинирование — эффективный метод для достижения высочайшей чистоты 99.99% (например, медь с маркировкой М0, М11). Металл осаждается на катоде, а ценные примеси (например, драгоценные металлы) собираются в шламе.

Обработанный цветной металл теперь готов к использованию, где его прочность и исключительные свойства полностью воплощаются в сплавах или чистом виде.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет не только smm-специалист, а вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Сплавы цветных металлов: расширяем границы применения

Чистые цветные металлы редко применяются конструкционно — они слишком мягкие, легкоплавкие или слабо устойчивы к химическому воздействию. Сплав решает эти проблемы, повышая прочность и долговечность.

Ключевые моменты, которые определяют применение цветных металлов в промышленности:

- Использование в чистом виде

Чистый металл проводит электричество лучше любого сплава, так как примеси мешают свободному движению электронов. Именно поэтому электролитическая медь с минимальным содержанием посторонних элементов — номер один в электротехнике. Ее высокая проводимость позволяет выдерживать большие нагрузки.

- Получение сплавов

Легирующие компоненты кардинально меняют свойства основного металла. Например, кремний, добавленный в алюминий, значительно повышает его прочность и улучшает литейные характеристики, что делает его пригодным для точного литья сложных деталей.

Примеры высокоэффективных сплавов:

- Латунь (Zn-Cu)

Сплав меди и цинка. Отличная коррозионная стойкость и обрабатываемость давлением. Широко используется в машиностроении и автомобилестроении.

- Бронза (Sn-Cu)

Сплав меди с другими металлами, чаще всего с оловом. Имеет высокую прочность и коррозионную стойкость, незаменим для производства втулок и подшипников.

- Баббиты

Сплавы с низкой температурой плавления на основе свинца или олова. Применяются для изготовления тонкостенных подшипников.

- Дюралюминий (Al-Cu-Mg)

Сплав на основе алюминия. Обеспечивает высокую прочность при малом весе. Применяется в авиастроении и станкостроении.

- Сплавы на основе никеля

Обладают жаропрочностью, твердостью, устойчивостью к низким температурам. Применяются в судостроении, энергетике, нефтехимической промышленности.

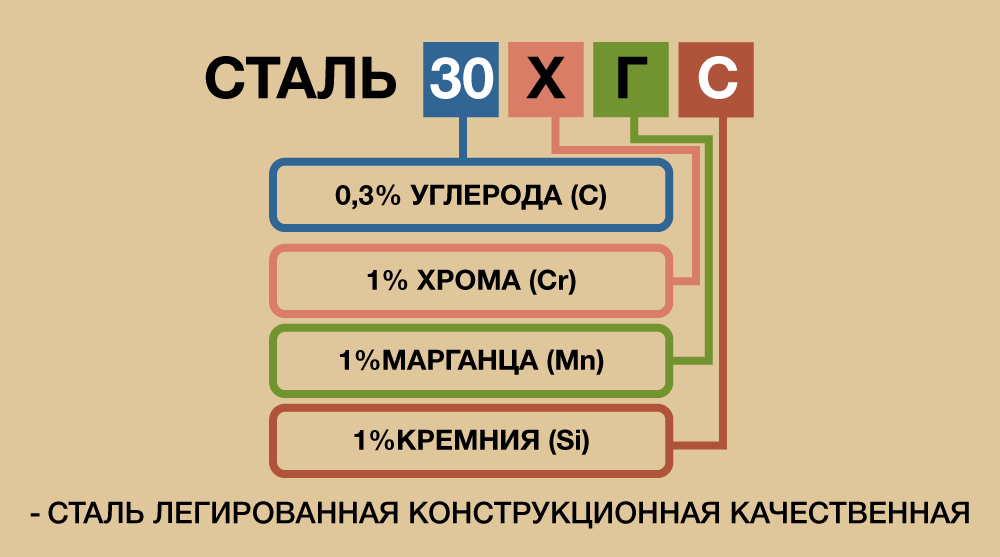

Химический состав определяет все свойства сплава, а маркировка удостоверяет эти характеристики. Она гарантирует, что, например, алюминиевый сплав с маркировкой АМг62 действительно имеет заявленную пластичность, твердость и устойчивость к коррозии.

Маркировка цветного металла — гарантия безопасности и точности в производстве.

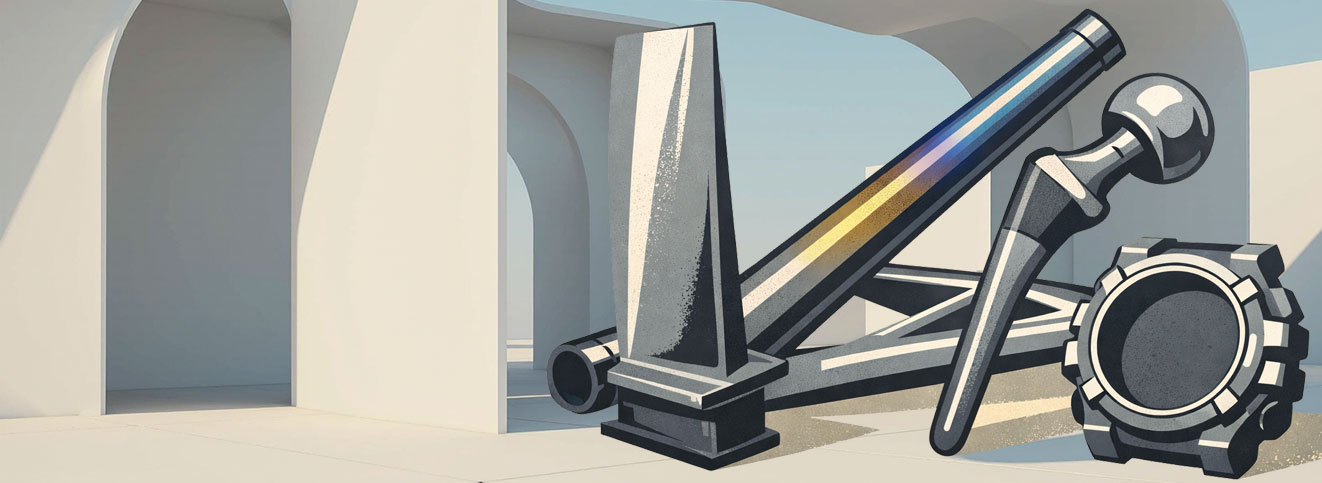

Обработка цветных металлов: придание формы и свойств

Обработка — этап, где сырой цветмет превращается в качественный продукт с нужными параметрами, внешним видом и эксплуатационными характеристиками. Рассмотрим основные методы:

Механическая обработка

Механическая обработка давлением не просто придает форму, но и используется для упрочнения материала за счет изменения зернистой структуры:

- Прокатка: Наиболее распространенный метод, при котором цветмет проходит через вращающиеся валки и превращается в листы, плиты, ленты или фольгу.

- Ковка: Открытая или в штампах. Кованые детали обладают повышенной прочностью и надежностью, поскольку их внутренняя структура максимально уплотнена.

- Штамповка: Горячая или холодная. Это экономически эффективная обработка для крупносерийного производства сложных деталей.

Литейное производство

Литье используется тогда, когда механическая обработка неэффективна или невозможна:

- Литье в песчаные формы: Дешевый и универсальный метод для крупногабаритных или единичных изделий.

- Литье в кокиль (металлические формы): Используется для получения более плотных и качественных отливок, чем песчаные. Подходит для средних и больших серий.

- Литье под низким давлением: Применяется для крупных тонкостенных алюминиевых деталей, где важны низкая пористость и высокая герметичность.

- Литье по выплавляемым моделям: Позволяет получить отливки с очень высокой точностью и минимальным припуском на последующую механическую обработку.

- Центробежное (ротационное) литье: Применяется для получения полых тел вращения, например, втулок, с высокой плотностью металла.

Финишная обработка

Финальный этап включает химическое и термическое воздействие, которое меняет свойство поверхности или всего материала, чтобы придать ему долговечность и и коррозионную стойкость:

- Термическая обработка (закалка, отжиг, старение): Эти процессы оптимизируют внутреннюю структуру сплава, повышают его прочность и износостойкость.

- Химическая обработка (травление): Окалина и окислы удаляются с поверхности с помощью химических растворов для подготовки к гальванике или декоративной обработке.

- Анодирование (для алюминия): На поверхности металла создается толстый оксидный слой для защиты и декоративного эффекта. Покрытие не повреждается, в отличие от обычной краски.

Обработка цветного металла позволяет максимально реализовать потенциал сплава. К этому же процессу можно отнести и обработку вторичного металлолома, который также возвращается в цикл через плавку и литье.

Ключевые сферы применения цветных металлов

Уникальные свойства цветных металлов позволяют создавать легкую, прочную и долговечную продукцию. Рассмотрим главные направления применения цветных металлов и разберемся, почему эти материалы незаменимы.

Авиационно-космическая и автомобильная промышленность

Здесь от материала требуется максимальная прочность при минимальном весе. Легкость алюминия снижает массу самолетов и автомобилей, что экономит топливо. А прочность и высокая температура плавления титана делают его незаменимым для двигателей и элементов каркаса.

Электротехника и энергетика

Медь и алюминий ценятся за высокую электрическую проводимость. Медь применяется в обмотках, печатных платах, кабелях и теплообменниках. Алюминий используется в высоковольтных ЛЭП, где его легкость компенсирует меньшую по сравнению с медью проводимость.

Строительство и инфраструктура

В строительном секторе цветмет обеспечивает долговечность и эстетику. Алюминий используется для оконных профилей, фасадных систем и каркасов, обеспечивая легкую, но прочную конструкцию.

Медь и ее сплавы (например, латунь) применяются в водопроводных системах и кровельных материалах благодаря их коррозионной стойкости.

Химический сектор и пищевая промышленность

Защита от коррозии и безопасность материалов — ключевые свойства цветных металлов в этих сферах. Контейнеры и оборудование из алюминия и нержавеющих сплавов выдерживают агрессивные среды и сохраняют чистоту, что особенно важно для пищевой продукции.

Упаковка

Алюминий лидирует в производстве пищевой фольги и банок, поскольку он легок, гигиеничен, непроницаем и полностью пригоден для вторичной переработки.

Металлолом как ценное сырье

Переработка цветных металлов помогает существенно уменьшить расходы и нагрузку на окружающую среду. Переплавка — гораздо менее затратный процесс, чем добыча руды и производство первичного металла.

Выгоды вторичного использования металлолома

Экономические плюсы переплавки:

- Снижение затрат на производство: Металлолом часто дешевле в подготовке, чем добыча и обогащение руды.

- Экономия энергии: Для производства вторичного алюминия требуется до 95% меньше энергии, чем для первичного; меди — до 85% меньше.

- Стабильный источник сырья: Лом — это возобновляемый, внутренний ресурс, который снижает зависимость от импорта руды.

Экологический эффект:

- Сокращение отходов: Объем свалок уменьшается, так как изделия перерабатываются.

- Меньше загрязнений: При переработке меди выбросы парниковых газов и вредных веществ в атмосферу сокращаются на 65% по сравнению с первичным производством.

- Сохранение природных запасов: Рудные месторождения сохраняются для следующих поколений.

Переработка цветных металлов — от сбора до плавильной печи

Превращение металлолома в новое сырье — это выверенный и технологичный процесс с контролем на каждом этапе.

- Сбор и заготовка

Лом собирают на специализированных пунктах приема, на промышленных объектах и при демонтаже конструкций.

- Сортировка

Ключевой этап — разделение по видам металлов и химическим характеристикам (медь, латунь, алюминий, свинец и т.д.)

- Предварительная обработка

Крупные куски режут гильотинами и прессуют в компактные брикеты.

- Очистка

Удаляют неметаллические примеси: пластик, изоляцию, грязь и остатки краски. Для этого применяют сепарацию, дробеструйную очистку и химическую обработку.

- Переплавка

Подготовленный лом отправляют в специализированные плавильные печи, где его расплавляют при оптимальных для каждого металла температурах.

Маркировка — ключ к качеству и эффективности

Точная маркировка — залог эффективной переработки цветных металлов. Малейшие изменения в составе влияют на свойства сплава, поэтому лом нельзя смешивать.

Причины разделения металлолома по категориям и маркам:

- Требования ГОСТ/ISO: Чтобы конечный продукт соответствовал стандартам, нужна точная характеристика исходной шихты3.

- Технологическая чистота: В цветном литье и прокате даже минимальное количество нежелательных примесей (например, висмута в меди) делают сплав хрупким и сложным для обработки.

- Ценообразование: Стоимость лома напрямую зависит от чистоты и марки сплава, поэтому правильное разделение позволяет получить максимальную прибыль.

Возвращение в производственный цикл

Очищенный и переплавленный цветной металл возвращается в начало технологической цепочки и становится полноценной заменой первичному сырью.

- Плавка и рафинирование

В печи металл плавится и очищается от оставшихся примесей. Для получения нужного сплава добавляют легирующие присадки.

- Формирование полуфабрикатов

Металл превращают в стандартизированные заготовки — слитки, чушки, болванки и гранулы, которые легко транспортировать, хранить и использовать.

- Сертификация

Заготовки проходят лабораторный контроль для подтверждения химического состава.

- Встраивание в производство

Готовые полуфабрикаты поступают на литейные заводы или прокатные станы и используются для производства.

Так старые кабели и радиаторные решетки становятся сырьем для новых деталей автомобилей, строительных каркасов и современных технологий — цикл полностью замыкается.

Полный технологический цикл цветных металлов — от добычи руды до переработки металлолома — стоит в основе технического прогресса, обеспечивая промышленность высококачественным сырьем.

Будущее — за ответственным потреблением, где вторичная переработка станет ключевой. Вместе с созданием уникальных сплавов (например, с графеном или титаном), которые обладают улучшенными свойствами, это расширит сферы применения цветных металлов и сделает производство более эффективным и устойчивым.

- Медь марок М0 и М1 с предельно низким содержанием кислорода (0,001% и 0,01% соответственно) является ключевым материалом в электротехнике, производстве электроники и вакуумных приборов. ↩︎

- Деформируемый алюминиево-магниевый сплав. Производится в соответствии с ГОСТ 4784-2019. ↩︎

- Шихта — смесь различных материалов, используемая в металлургическом производстве для получения металлов и сплавов. ↩︎