Биметаллические узлы экономят дорогие материалы и улучшают характеристики, но становятся головной болью инженера из-за разного теплового расширения металлов. Неучтенные деформации грозят разрушением. В этом гайде разбираемся, как проектировать такие узлы правильно: от физики процессов до чек-листа для инженера.

Биметаллические конструкции встречаются повсеместно — в сварных трубах, штамповой оснастке с наплавкой, химических агрегатах, высокоточных станинах, радиаторах и электрических контактах. Их применение сокращает расход дорогостоящих металлов и позволяет получить в одном изделии несколько служебных свойств.

Сложность проектирования узлов из разнородных металлов состоит в коэффициенте теплового расширения металлов (КТР). Если его не учесть, то велика вероятность появления термических напряжений и деформаций.

Физика процесса: почему разные металлы деформируются по-разному и к чему это приводит

Каждый металл имеет собственные физико-химические свойства, которые следует учитывать при проектировании биметаллического узла. Некоторые сплавы несовместимы, так как не растворяются друг в друге под воздействием температур. Например, нельзя сваривать железо со свинцом: их можно объединить только с помощью механического крепежа. В это же время встречается множество сварных соединений. Сочетание стали и алюминия используется в строительстве для облегчения конструкций, сталь с цветными металлами распространена в судостроении, инвар с коваром незаменимы для изготовления электронных устройств.

Разберемся, что вызывает деформацию в биметаллических узлах.

Влияние коэффициента теплового расширения

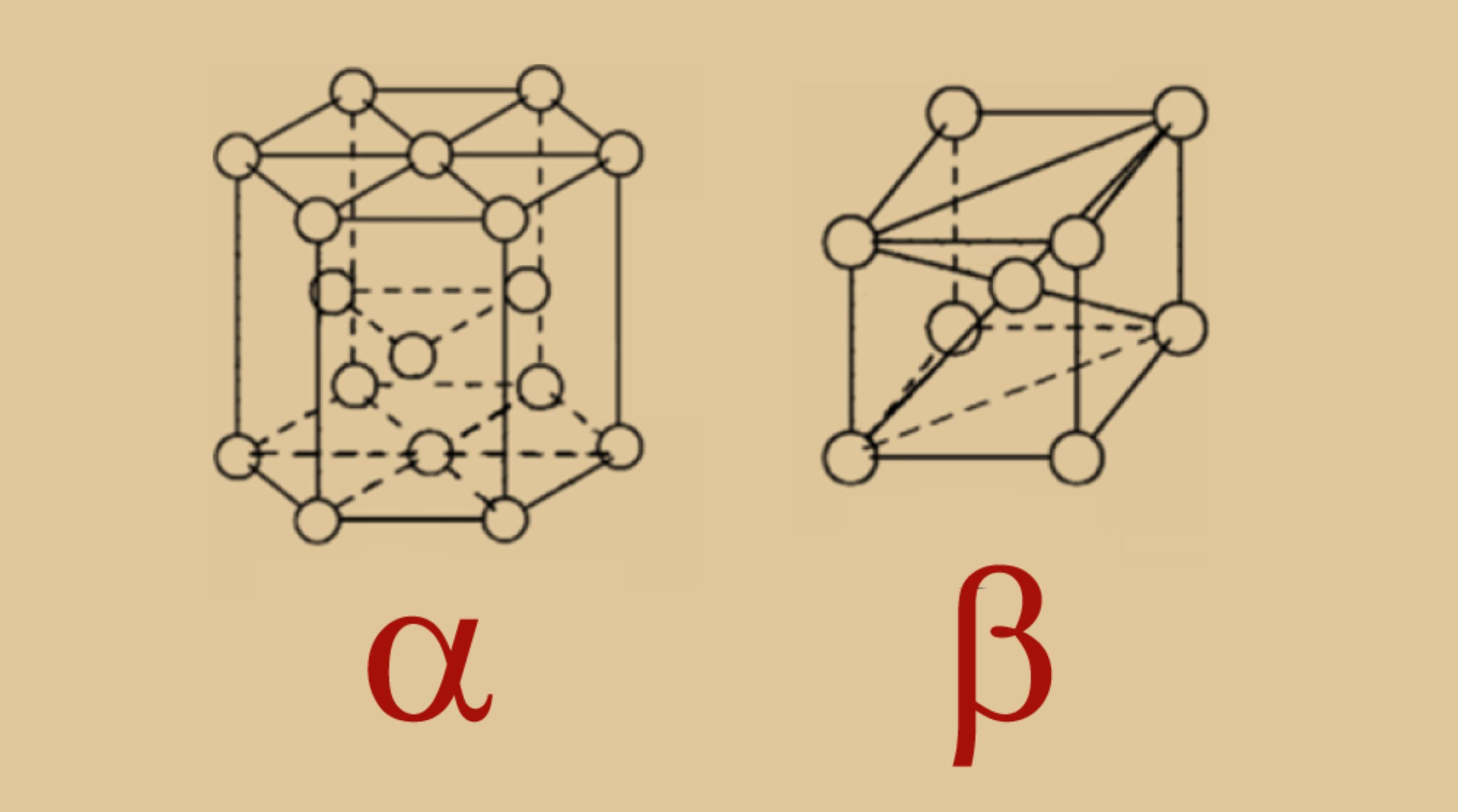

Коэффициент термического расширения бывает линейным (КТЛР) или объемным. Это показатель, который определяет изменение размеров или объема металла при постоянном давлении и влиянии температур. Для металлических изделий КТЛР наиболее важен: он в обязательном порядке учитывается при проектировании конструкции.

Каждый сплав имеет свой коэффициент теплового расширения. Он является отношением изменения длины материала к изменению температуры на один градус. Например, КТР углеродистой стали составляет 11–12,5×10-6/°C, алюминия — 22,8–25×10-6/°C, меди — 16,8–17,7×10-6/°C, инвара — 1,2–1,5×10-6/°C. Чем выше показатель, чем больше металл подвержен расширению. В этом и заключается основная сложность биметаллических узлов: при термическом воздействии один металл увеличивается сильнее, а другой — меньше. Это чревато деформациями и появлением напряжений, а затем — разрушением конструкции.

Что будет, если соединить сваркой два металла с различным КТР? Как правило, чем выше коэффициент теплового расширения, тем меньше температура плавления. Например, титан при КТР 8,4–9×10-6/°C плавится при температуре 1670°C, а медь имеет КТР 16,8–17,7×10-6/°C и температуру плавления 1080°C. При их сварке без промежуточных прокладок образуются хрупкие интерметаллические фазы. Это может привести к разрушению соединения уже в процессе охлаждения.

Интерметаллические фазы, или интерметаллиды — химическое соединение двух и более металлов. За счет низкой пластичности они обладают хрупкостью и уменьшают прочность сварного узла.

Какими могут быть деформации биметаллических конструкций

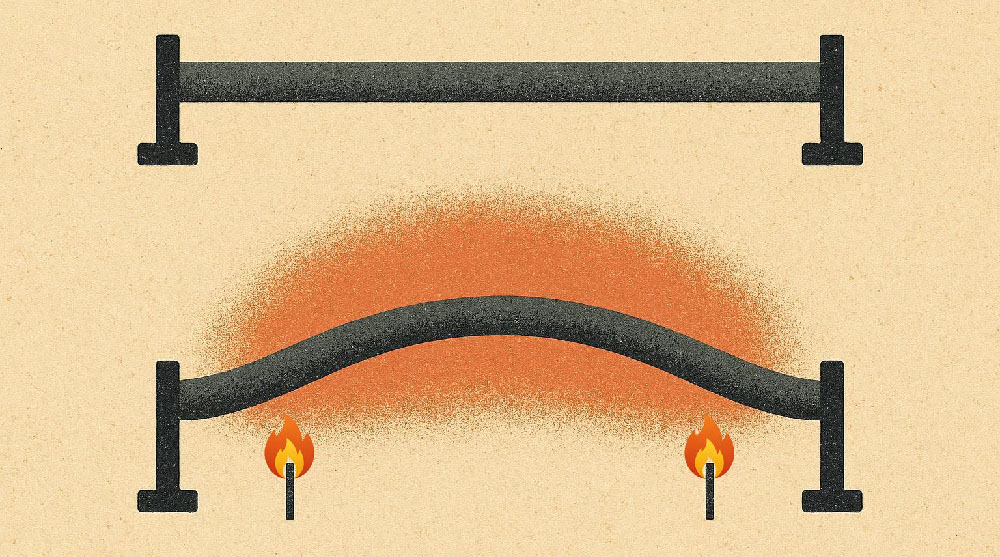

К чему приводят разные КТР? На практике вы столкнетесь с комбинациями таких деформаций:

- растяжение — удлинение под действием растягивающих усилий, часто встречается в биметаллических конструкциях с осевой нагрузкой;

- изгиб — следствие приложенной поперечной нагрузки в плоскости продольной оси тела;

- кручение — взаимный поворот поперечных сечений объекта;

- сдвиг — смещение верхних слоев одной из граней.

На практике чаще встречается именно сочетание сразу нескольких типов деформаций. Они снижают пластичность металла и провоцируют появление остаточных напряжений.

При высоком напряжении процесс деформации становится более выраженным. Оно может привести к появлению трещин и разрушению металла.

Чем опасны высокие температуры

Биметаллический узел подвержен влиянию температур и в ходе эксплуатации, и в процессе изготовления. Если в первом случае перепад температур может быть минимальным, то в ходе производства металл проходит более «серьезную» температурную обработку. Сварка, пайка и горячая наплавка провоцирует неравномерное расширение соединяемых металлов и появление хрупких интерметаллических соединений. При несоблюдении технологии изготовления конструкция теряет прочность.

Инженерный инструментарий: 5 ключевых принципов проектирования

Сформулируем основные принципы, которые важно учитывать при разработке биметаллических конструкций.

Принцип 1: предусматриваем деформации заранее

Выбирайте материалы со схожими коэффициентами линейного расширения. Оптимальный по эксплуатационным свойствам биметаллический узел — это углеродистая сталь и никель, нержавеющая сталь и медь, инвар и ковар. Иногда выбрать схожие по КТР сплавы невозможно. В этих случаях сделайте упор на соблюдении технологии соединения узла.

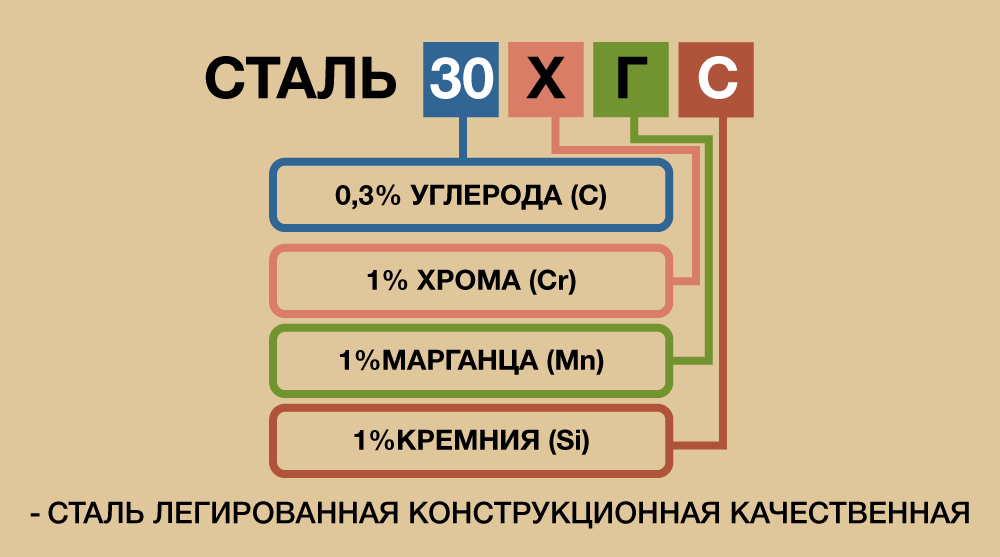

Используйте сплавы со специальными добавками. Это сделает металл более прочным и устойчивым к внутренним напряжениям, а также снизит риск коробления. Для стали это углерод, для алюминия — магний или кремний, для меди — марганец.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Предусмотрите минимальное количество биметаллических узлов. Это объясняется достаточно просто: соединения из нескольких сортов металлов менее прочны и надежны, чем однородный узел. Размещайте их на участках с минимальной нагрузкой.

Подбирайте опору. Надежная опора поможет конструкции уменьшить деформацию при тепловом расширении.

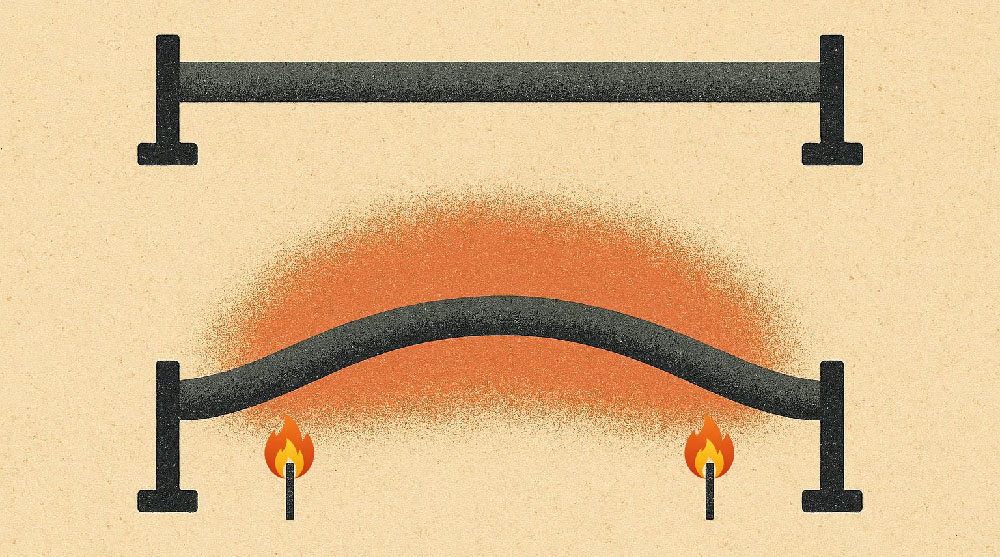

Избегайте резкой смены температур. При быстром нагреве образуются температурные градиенты, которые приводят к неравномерному расширению металла и появлению напряжений. Предотвратите это путем предварительного подогрева металла перед сваркой.

В профессиональной металлообработке использование пар из разных марок стали — это единственный способ обойти физические ограничения мономатериалов. Мы разделяем зоны ответственности, получая характеристики, недостижимые для одного сплава.

Яркий пример — топоры и тяжелый ударный инструмент. Здесь применяется кузнечная сварка (технология вварки силового клина). Режущая кромка формируется из инструментальной стали (У10А, ШХ15), дающей агрессивный рез и твердость более 60 HRC. Однако сама по себе она хрупкая. Поэтому ее вваривают в тело из вязкой конструкционной стали (Ст45). Мягкий обух работает как демпфер, гася энергию удара и спасая инструмент от раскалывания на морозе или при ударе о камень.

В индустриальном секторе эталон — полотна ленточных пил. Вручную такое не сварить, используется электронно-лучевая сварка. Режущая часть — это узкая полоса быстрорежущей стали с вольфрамом и кобальтом, приваренная к основе из легированной пружинной стали. Это дает идеальный баланс: зубья обладают красностойкостью (не тупятся при нагреве), а тело пилы выдерживает миллионы циклов изгиба на шкивах.

Главный вызов здесь — термообработка. У сталей разные критические точки. Искусство технолога — найти режим закалки, где кромка наберет предельную твердость, а основа не станет хрупкой, сохранив пластичность.

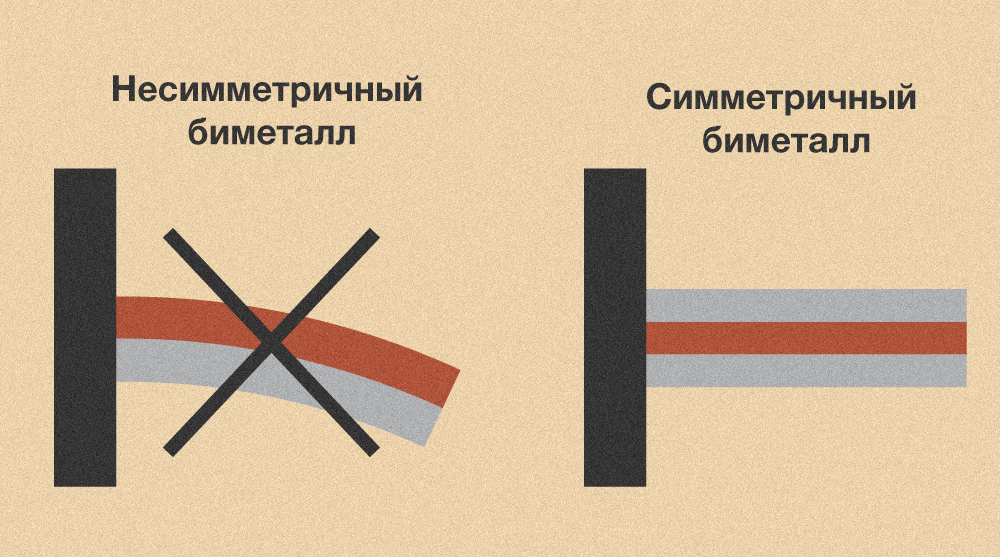

Принцип 2: симметрия — ваш лучший друг

Используйте для узла сразу несколько слоев разнородных металлов. Их симметричное расположение компенсирует температурные деформации за счет равномерного расширения относительно центральной оси. Это особенно важно при большой разнице в КТР металлов.

Изгибающий момент, который актуален при одностороннем наложении, нейтрализуется от расширения слоев с обеих сторон. Это позволяет сохранять стабильность узла в широком диапазоне рабочих температур.

Рассмотрим биметаллический узел со слоистой структурой «сэндвича» сталь-медь-сталь. Стальные слои придают конструкции прочность и компенсируют высокий КТР меди.

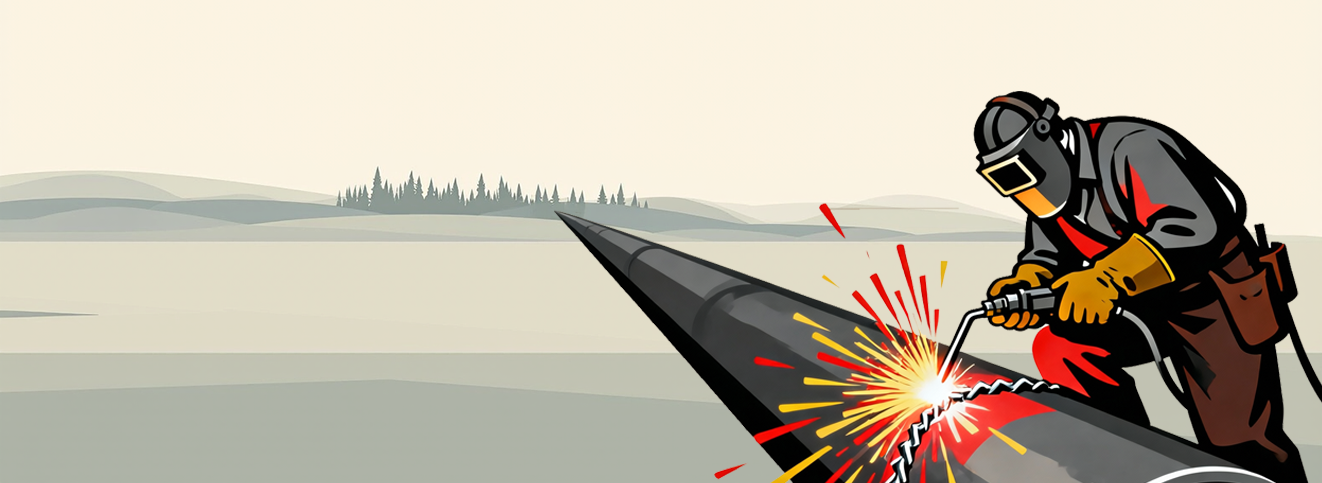

Принцип 3: правильно выбирайте метод соединения

Соединение может быть сварным или механическим. В первом случае конструкция соединяется намертво. При соблюдении технологии сварки такой узел считается достаточно надежным и может использоваться в ответственных конструкциях.

При сварном соединении важно:

- минимизировать образование интерметаллических фаз;

- сократить время воздействия высоких температур на сварной шов;

- избегать прямого смешивания металлов.

Типы сварок, подходящих для биметаллов:

- Аргонодуговая. Предназначена для работы с тонкими деталями толщиной от 0,5 мм и выполняется в любом пространственном положении.

- Лазерная. Благодаря точечной концентрации температуры на соединении обеспечивает минимальное тепловое воздействие на биметаллический узел. При соединении встык лазерный луч направляют на сплав с более низкой температурой плавления: так он смачивает второй металл и ускоряет образование соединения.

- Сварка трением. Используется для цилиндрических деталей. Соединяет металлы в твердой фазе без расплавления. Сварка трением осуществляется за счет вращения одной из деталей под действием продольной силы.

Улучшают прочностные характеристики шва и уменьшают образование хрупкого интерметаллического соединения:

- промежуточные вставки — состоят из тех же металлов, что и само соединение, или из сплавов с промежуточными свойствами;

- наплавки для переходного слоя — повышают прочность шва;

- контролируемое охлаждение — минимизирует тепловое воздействие.

Для сваривания углеродистой стали и алюминиевого сплава с добавлением магния используйте вставку из чистого алюминия – она обладает более высокой прочностью, нежели сплав. Второй вариант: перед сваркой погрузите стальную деталь в расплавленный алюминий для получения покрытия.

Иногда лучшим решением для биметаллических конструкций становится соединение с механическими подвижными крепежами или эластичным промежуточным слоем. Типы компенсаторов, которые обеспечивают свободное тепловое расширение металлов и уменьшают риск деформации:

- плавающие крепления;

- компенсационные петли;

- овальные отверстия под крепеж;

- гибкие связи.

Для крепления медной шины к алюминиевой раме используются компенсационные пластины. Разборное соединение переходных пластин с медными шинами выполняются с помощью стальных крепежных деталей.

При контакте двух разных металлов в механическом соединении важно исключить образование гальванической коррозии. У этой проблемы есть простое решение — нанесите на детали полимерное покрытие.

Для соединения деталей из разнородных металлов можно применять клей. Здесь важно соблюдать два условия: состав должен обладать высокой адгезией, а конструкция — достаточную площадь поверхности для образования прочного соединения.

Помните, что клей имеет ограниченную рабочую температуру (не выше +120°C), поэтому при высокой термической нагрузке для биметаллического узла следует выбирать сварное или механическое соединение.

Типы клея и его назначение:

- эпоксидный — склеивает металлы в агрессивной среде;

- анаэробный — заполняет зазоры и герметизирует соединения;

- цианоакрилатный — подходит для самых мелких деталей;

- метилметакрилатовый — предназначен для жестких конструкций в автомобильной промышленности и строительстве.

Вывод:

- Механическое соединение узла отлично подходит для металлов с высокой разницей КТЛР.

- Для металлов со схожими свойствами рекомендуется выбирать сварное соединение.

- Клеевое соединение обладает высокой усталостной прочностью и вибростойкостью и применяется преимущественно в приборо-, автомобиле- и авиастроении.

Принцип 4: включайте температурный цикл в расчеты на прочность

Расчет изменения длины детали необходим для проектирования конструкций. В строительстве для компенсации расширения металла используются демпферные швы, в автомобилестроении — подвижные опоры, а при укладке железнодорожных рельс предусматривают зазоры.

Формула изменения длины:

ΔL=L0×α×ΔT,

где ΔL — величина изменения длины (мм), L0 — начальная длина объекта (мм), α — КТЛР (1/°C), ΔT — разница между начальной и конечной температурой (°C).

Возьмем арматуру 3 м из конструкционной углеродистой стали с тепловым расширением 13×10-6/°C и повысим температуру в помещении с 0°C до +50°C. Вычислим изменение ее длины:

ΔL = 3000 × 13 × 10-6 × 50= 1,95 мм

Следовательно, при температуре +50°C длина арматуры увеличится на 1,95 мм.

Следующий обязательный этап расчета — оценка действительных напряжений. Они не должны выходить за пределы допустимых значений, в противном случае велик риск появления деформаций и поломки детали.

Параметр рассчитывается по формуле:

[σ] = σВ / n,

где [σ] — допустимое напряжение, σВ — предел прочности/текучести, n — коэффициент запаса прочности, значения которого приведены в Таблице 1 ГОСТ 34233.1-2017.

Предел длительной прочности, рассчитываемый для длительных нагрузок и высоких температур:

[σ] = σДП / nДП,

где σДП — предел длительной прочности при установленной температуре и времени, а nДП — коэффициент длительной прочности.

Рассчитаем допустимое напряжение для конструкционной низколегированной стали 09Г2С при пределе текучести 265 Н/мм2(по ГОСТ 19281-2014), статической нагрузке и температуре +100°C. Коэффициент запаса текучести будет равен 1,5.

[σ] = 265 / 1,5 = 176,6 Н/мм2

Расчетное значение близко к допустимому напряжению стали 09Г2С по ГОСТ 19281-2014.

Принцип 5: проектируйте техпроцесс изготовления одновременно с узлом

Учитывайте деформации от сварки. Чередуйте швы с лицевой и обратной стороны для предупреждения перегрева биметаллической детали и более равномерного термического воздействия. Увеличивайте рабочее сечение шва: так повышается прочность соединения.

Проводите термообработку детали. Это необходимо для снятия остаточных напряжений. Избегайте перегрева части узла с низкой температурой закалки.

Контролируйте температуру в цехе при сборке прецизионных узлов. Максимальная точность металлообработки достигается при температуре окружающего воздуха от +20 до +23°C. Температурный градиент не должен превышать 0,2°C в час. Исключите попадание прямых солнечных лучей, близкое расположения отопительных приборов и сквозняки.

Чек-лист инженера-проектировщика биметаллического узла

- Выписал значения КТЛР для всех материалов пары в рабочем диапазоне температур?

- Рассчитал ожидаемую разницу в удлинении и оценил возникающие напряжения?

- Проверил конструкцию на возможность свободного теплового расширения (плавающие крепления, зазоры)?

- Добился симметричности расположения материалов?

- Выбрал оптимальный метод соединения под данную задачу?

- Прописал в ТП требования к последовательности сборки/сварки и термообработке?

- Предусмотрел, как будет проводиться контроль геометрии после изготовления?

Работа с биметаллами — это не борьба с физикой, а ее грамотное использование. Обязательно учитывайте совместимость и коэффициент теплового расширения металлов — от этого зависит долговечность и экономическая эффективность конструкции. Не забывайте, что на выбор технологии соединения влияет температурный диапазон эксплуатации узла, наличие вибрационных нагрузок, агрессивной среды и требований к герметичности.