Проектируете деталь, где на первое место выходят прочность, электропроводность или сопротивление коррозии? Правильный выбор медного сплава поможет получить надежное и эффективное изделие.

В этой статье разберем, как совместить функциональные требования, условия будущей эксплуатации и технологичность производства в единое техническое решение. Вы получите четкое сравнение латуней, бронз и медно-никелевых сплавов: посмотрим на их состав, ключевые свойства, возможные ограничения и логику ценообразования.

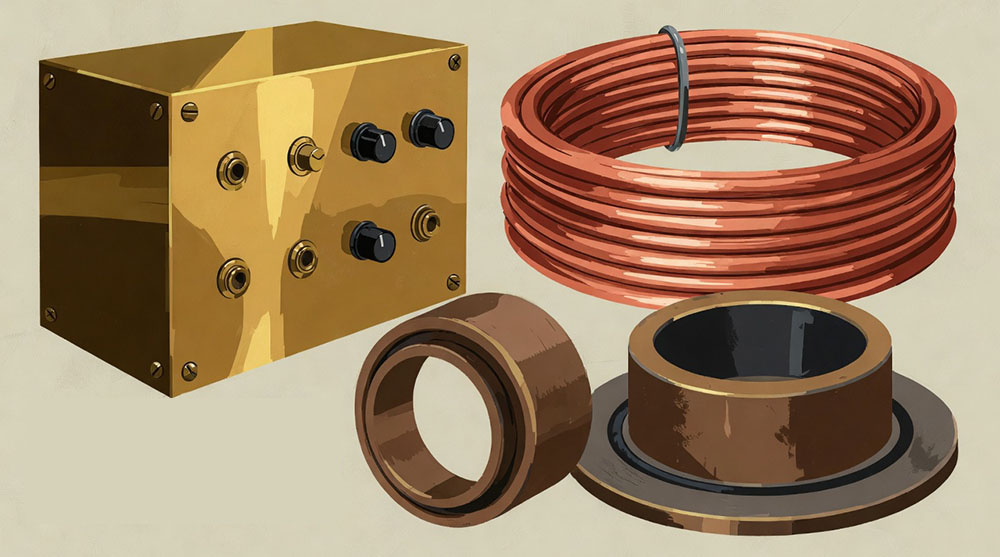

Медь — это действительно уникальный металл. По теплопроводности она уступает только серебру, отлично сопротивляется коррозии и прекрасно поддается обработке. Неудивительно, что этот металл стал основой для электротехники, теплообменников и многих узлов в машиностроении.

Однако у чистой меди есть два ограничения для инженерных задач: она довольно мягкая и имеет высокую стоимость. Поэтому для создания прочных, износостойких и при этом экономически эффективных деталей мы обращаемся к сплавам. Добавление цинка, олова или никеля улучшает механические свойства, открывая новые возможности для проектирования.

Чтобы подобрать идеальный сплав под конкретные условия эксплуатации и требования к детали, нужно четко понимать, как легирующие элементы меняют свойства материала.

Система классификации

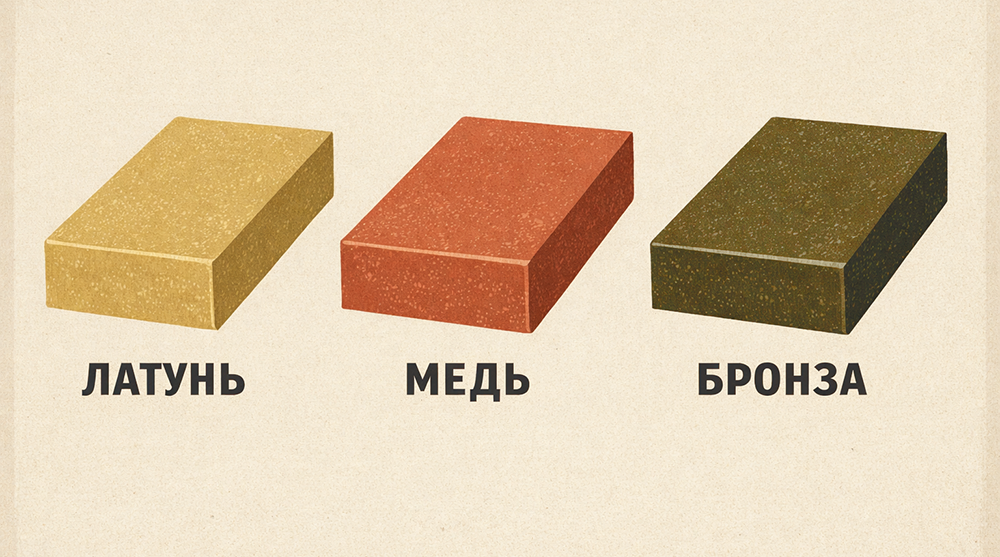

В основе классификации медных сплавов лежит простой и логичный принцип — по главному легирующему элементу. Представьте медь как идеальную основу, чистый «холст». Добавляя к ней другие металлы, мы целенаправленно изменяем её внутреннюю структуру — кристаллическую решетку. Это, в свою очередь, напрямую влияет на то, как материал будет вести себя в цеху при обработке и как прослужит в составе готового изделия.

Чистая медь — это фундамент, но для инженерных задач ее свойств часто недостаточно. Нужна повышенная прочность для нагруженных узлов? Улучшенная обрабатываемость для массового производства? Или особая стойкость к агрессивной среде? Каждая такая задача решается своим «рецептом» — введением определенного легирующего элемента, который придаст меди нужные свойства.

Как это работает на уровне структуры

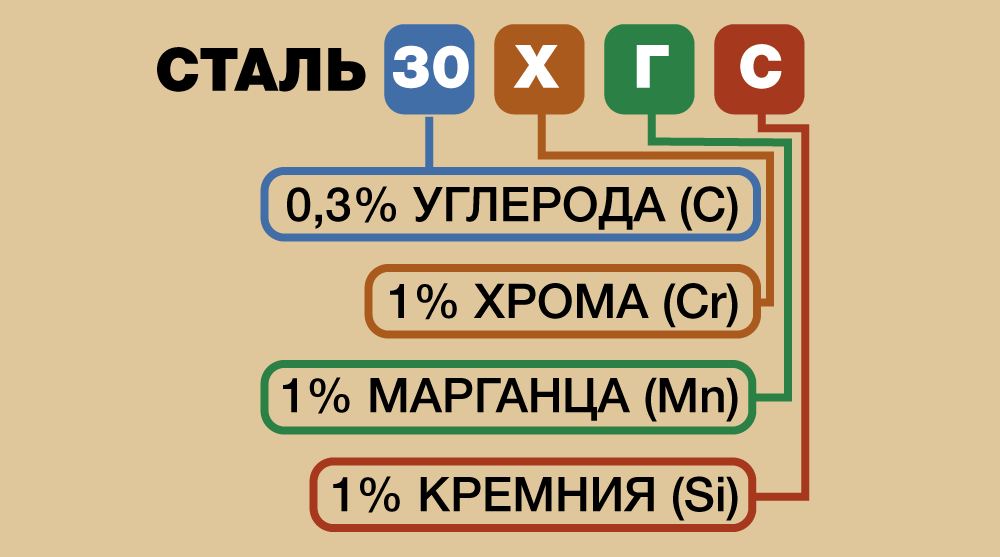

Легирующий элемент (например, цинк или никель) встраивается в кристаллическую решетку основного металла. Что происходит на атомном уровне?

Вариант 1. Твердый раствор замещения: атомы легирующего элемента замещают атомы меди в кристаллической решётке. Это ключевой момент: «чужие» атомы, в зависимости от размера, локально искажают решетку — как бы растягивая или сжимая её. Такие искажения создают барьер для движения дислокаций — внутренних дефектов, отвечающих за пластическую деформацию. В итоге мы получаем классическое твердотельное упрочнение: материал становится прочнее и твёрже. При этом, грамотно подобранная добавка может сохранить или даже улучшить другие свойства, например, электропроводность. Наглядный пример — латунь: добавив цинк в медь, мы получаем сплав, который значительно прочнее чистой меди, но при этом остается пластичным, хорошо обрабатывается давлением — его можно гнуть, ковать и штамповать.

Вариант 2. Образование интерметаллидов: легирующий элемент и медь формируют новые химические соединения с собственной кристаллической структурой, отличной от решетки чистой меди. Получается фаза с фиксированным соотношением компонентов (например, CuBe, Cu₅Sn, Ni₃Al). Такие фазы усиливают износостойкость или термостойкость, но иногда снижают пластичность: материал становится «жестче», хуже гнется.

Возьмем бериллиевую бронзу: после термообработки она становится твердой как сталь, но сохраняет хорошую электропроводность. Из нее делают пружины и контакты, которые должны выдерживать тысячи циклов срабатывания.

Основные группы медных сплавов

Латуни (Cu–Zn) — самые распространенные медные сплавы. Цинковый компонент здесь главный «усилитель»: уже 10–20% цинка повышают прочность и твердость меди, но пластичность сохраняется. Если добавить больше цинка (до 45%), вырастут литейные свойства и коррозионная стойкость в атмосферных условиях. Латуни легко обрабатываются давлением, хорошо режутся, подходят для массового производства деталей — от трубопроводной арматуры до декоративных элементов.

Бронзы — группа с широким спектром составов. Изначально бронзами называли сплавы меди с оловом (Cu–Sn), но сегодня к ним относят и безоловянные сплавы с алюминием, кремнием, бериллием и другими элементами.

- Оловянные бронзы ценят за низкую усадку при литье (можно получать сложные детали с точными размерами), антифрикционные свойства (подходят для подшипников и втулок) и стойкость в морской воде (это особенно важно для судостроения).

- Алюминиевые бронзы прочнее и легче, устойчивы к окислению при высоких температурах (например, в двигателях или печах). Такие бронзы часто используют в арматуре для морских платформ или деталях насосов, которые работают в агрессивных средах.

- Кремниевые бронзы очень упругие и хорошо свариваются. Поэтому они идеальны для деталей, которые должны «пружинить» — например, для элементов насосов.

- Бериллиевые бронзы — «элита» среди бронз: после термообработки достигают твердости стали, но остаются немагнитными, сохраняют высокую электропроводность (редкое сочетание!) и выдерживают миллионы циклов нагрузки без разрушения. Применение: пружины для точных приборов, контакты для электроники, инструменты для взрывоопасных зон (где нельзя допускать искрообразования).

В машиностроении и судостроении медные сплавы применяют очень широко. У них высокая тепло‑ и электропроводность, хорошая коррозионную стойкость (в том числе в морской воде), удовлетворительная обрабатываемость и антифрикционные свойства (особенно у бронз). Благодаря этому их используют в самых ответственных отраслях промышленности.

Латуни (Cu + Zn, возможны добавки Sn, Al, Pb, Mn, Si, Fe) ценят за повышенную прочность по сравнению с чистой медью и хорошую обрабатываемость — их можно штамповать, ковать, прокатывать. Еще они относительно недорогие. В машиностроении из них делают втулки, шестерни, крепежные элементы, арматуру трубопроводов, детали насосов. В судостроении они идут на фасонные детали, арматуру и элементы трубопроводов — в том числе для пресной воды.

Бронзы делятся на оловянистые (Cu + Sn) и безоловянные (с Al, Fe, Ni, Si, Mn). Оловянистые бронзы отличаются высокой жидкотекучестью, коррозионной стойкостью и антифрикционными свойствами. Их используют для втулок, подшипников скольжения и фасонных отливок. Безоловянные бронзы прочнее, термостойки и устойчивы к коррозии: их применяют в нагруженных деталях, теплообменниках и арматуре.

Мельхиоры и медно‑никелевые сплавы (Cu–Ni) не ржавеют в морской воде. Благодаря никелевому компоненту они держат форму под нагрузкой и ведут себя предсказуемо в электрических цепях, даже когда сильно нагреваются или охлаждаются.

Медь и никель могут смешиваться в любых пропорциях, образуя единую кристаллическую решетку (т. е. непрерывный ряд твердых растворов). Из-за этого сплавы получают повышенную прочность и твердость; высокую коррозионную стойкость в морской воде и агрессивных средах; стабильный температурный коэффициент электрического сопротивления.

Такие материалы востребованы в судостроении (обшивка подводных частей кораблей, гребные винты, трубопроводы), теплообменном оборудовании (радиаторы, конденсаторы, охладители), приборах измерения (резисторы, термометры сопротивления, датчики).

Куниали (Cu–Ni–Al) — подгруппа медно‑никелевых сплавов с алюминием. Их фишка — хорошая пластичность в исходном состоянии и высокая прочность после старения.

В «свежем» состоянии куниаль легко поддается обработке: его можно штамповать, вытягивать, прокатывать, делать из него детали сложной формы. Но когда деталь из куниаля подвергают закалке с последующим искусственным старением, что приводит к дисперсионному упрочнению, — атомы внутри сплава выстраиваются в особые структуры, образуются мельчайшие упрочняющие частицы. После такой «закалки» материал становится в разы тверже и прочнее, но при этом не теряет упругости. Теперь он готов годами работать под нагрузкой, не деформируясь и не ломаясь.

Из куниалей изготавливают жесткие детали с длительным ресурсом: авиационные механизмы (элементы управления, крепежные узлы), высоконагруженные узлы в промышленном оборудовании (шестерни или валы), ответственные детали в приборостроении (где нужна точность формы, а еще устойчивость к вибрациям и перепадам температур).

Медно‑никелевые сплавы (с главным легирующим элементом Ni) особенно важны в судостроении благодаря исключительной стойкости к морской коррозии. Из них изготавливают трубопроводы и арматуру для морской воды (например, сплав CuNi10Fe1Mn), а также детали, которые контактируют с соленой водой. В машиностроении эти сплавы находят применение в элементах, работающих в агрессивных средах, и в теплообменном оборудовании.

Нейзильберы, или медно‑никель‑цинковые сплавы (от нем. Neusilber — «новое серебро») — это промышленная альтернатива настоящему серебру. Благодаря никелю и цинку сплавы имитируют внешний вид серебра, но при этом они прочнее, дешевле и не тускнеют. Их используют в ювелирной фурнитуре (застежки, швензы, основы для брошей), медицинских инструментах (пинцеты, зажимы, зонды, стоматологические приспособления), декоративных деталях (элементы часов, корпуса ручек, фурнитура мебели, медали, значки).

Специальные сплавы — создаются для узкого круга задач. Например:

- сплавы с кадмием используют для контактных проводов с повышенной износостойкостью (для троллейбусной линии или электропоезда). Такие провода служат в разы дольше обычных и реже требуют замены и ремонта;

- хромистые бронзы — для электродов сварочных машин (у них высокая термостойкость и электропроводность). Эти бронзы обычно используют в автоматизированных сварочных линиях, где электроды работают часами без остановки. Тут каждая минута простоя = убытки, поэтому надежность критична;

- циркониевые бронзы — для деталей, которые работают при повышенных температурах и требуют высокой упругости (пружины, мембраны, контакты). Их используют в авиационных датчиках (где детали греются от трения и аэродинамического нагрева), в промышленных клапанах, работающих в горячих средах, в электроконтактах, которые должны замыкаться/размыкаться тысячи раз без потери упругости.

Специальные сплавы (CuCrZr, CuBe) объединяют высокую механическую прочность и хорошую электропроводность/теплопроводность. В машиностроении их используют для токопроводящих элементов повышенной прочности (шины, контакты), втулок, подшипников, шестерен, деталей машин контактной сварки. В судостроении они подходят для ответственных электротехнических и конструкционных элементов.

Детальный разбор групп сплавов и их ключевые характеристики

Медный сплав нужно выбирать под задачу. Посмотрим на разные группы сплавов и их слабые и сильные стороны.

Латуни (Cu‑Zn): технологичные и недорогие

Латуни — это своего рода «золотой стандарт» среди медных сплавов. Они прочнее чистой меди, но отлично поддаются обработке. Всё дело в цинке: если добавить его к меди, получится материал, который легко режется на станках, хорошо штампуется и гнется, а еще не боится атмосферной коррозии.

Латуни делятся на два больших семейства. Простые латуни — это только медь + цинк, без добавок. От их соотношения зависит характер сплава: например, томпак (у него небольшое содержание цинка, до 10%) почти так же пластичен, как медь, и у него приятный золотистый оттенок. Полутомпак чуть прочнее, в нем цинка 10–20% — он уже ближе к классическим латуням.

Но если нужны особые свойства — вам понадобятся специальные латуни. В них помимо цинка добавляют свинец, алюминий или кремний, чтобы «настроить» материал под конкретную задачу. Свинцовые латуни, например, режутся как масло: стружка ломается, не наматываясь на резец, а поверхность получается идеально гладкой. А алюминиевые устойчивы к коррозии, особенно в морской воде.

Латунь любят прежде всего за то, что она легко подчиняется воле технолога. Из латуни можно вытянуть деталь сложной формы, отштамповать тончайшие элементы, нарезать резьбу без риска трещин. При умеренных нагрузках она служит долго и не ржавеет от дождя или сырости. Поэтому ее часто выбирают для крепежа, втулок, водопроводной арматуры и декоративных элементов — от мебельной фурнитуры до архитектурных деталей.

Скорее всего, вы уже встречали (или встретите) вот такие популярные марки:

- Л63 — универсальная латунь с 63% меди. Она отлично поддается холодной деформации, поэтому из нее делают детали, которые нужно гнуть или вытягивать.

- ЛС59‑1 — свинцовая латунь, где около 59% меди и 1% свинца. Ее обожают токари: она режется быстро и без заусенцев, а инструмент изнашивается меньше.

- ЛАЖ60‑1‑1 — алюминиевая латунь с добавкой железа. Она прочнее обычных латуней и выдерживает контакт с морской водой.

Но у латуни есть недостаток. В агрессивных средах, особенно при наличии хлоридов и остаточных напряжений в детали, она может начать трескаться изнутри — это называется коррозионным растрескиванием. Поэтому в особо ответственных узлах латунь либо защищают покрытиями, либо заменяют на стойкие бронзы.

Важное преимущество медных сплавов — гибкость в обработке. Их можно резать, штамповать, паять и сваривать, получая детали нужной формы и точности. Кроме того, они позволяют производить самые разные полуфабрикаты — и литые, и деформируемые. Инженер может отлить сложную фасонную деталь или, наоборот, прокатать, отковать либо вытянуть заготовку под конкретные задачи. Где‑то в приоритете прочность, где‑то — проводимость, а где‑то — устойчивость к агрессивным средам.

Особо стоит отметить требования судостроения. Здесь выбор материала жестко регламентирует Регистр — это гарантирует безопасность и надежность судов. В отличие от серийного производства, где каждый сплав подбирают осознанно с учетом задач и нормативов, в «гаражном» производстве нередко используют случайные бронзовые заготовки из металлоприемки. Такой подход не учитывает ни состав сплава, ни его свойства, ни условия эксплуатации и далек от промышленных стандартов.

Бронзы: прочные и износостойкие

Если латунь относительно универсальна, то бронза — узкий специалист. Ее козырь — выносливость. Здесь медь легируют не цинком, а другими элементами, чтобы добиться максимальной прочности, сопротивления износу и стабильности при повышенных температурах.

Оловянные бронзы маркируют как БрОФ (оловянно-фосфористая бронза) или БрОЦ (оловянно-цинковая бронза). Их ценят за антифрикционность (коэффициент трения низкий, а износ минимальный) и отличную жидкотекучесть (идеально заполняют сложные литейные формы, давая плотные, почти безпорные отливки). Поэтому из них часто делают вкладыши подшипников, зубчатые колеса и арматуру для морской воды, где важны прочность и устойчивость к соленой среде.

Алюминиевые бронзы (БрАЖ или БрАЖН, где «Бр» — бронза, «А» — алюминий, «Ж» — железо, «Н» — никель) — это уже тяжелая артиллерия. По прочности они похожи на стали, но при этом легче и не магнитятся. Их сильная сторона — стойкость к коррозии и кавитации (разрушению от пузырьков в потоке жидкости). Такие сплавы используют в судостроении (гребные винты, клапаны), авиационных механизмах и тяжелонагруженных втулках, где деталь должна десятилетиями выдерживать ударные нагрузки.

Кремнистые бронзы (БрКМц, где «Бр» — бронза, «К» — кремний, «Мц» — марганец) на фоне остальных выделяются высокой упругостью и стойкостью к усталости. Они словно помнят изначальную форму: после деформации возвращаются в исходное состояние, не накапливая повреждений. Поэтому они идеальны для пружин, упругих контактов и мембран, работающих в динамических режимах.

А бериллиевые бронзы (БрБ2, где «Бр» — бронза, «Б» — бериллий, а массовая доля бериллия около 2%) после термообработки достигают пиковой твердости и прочности, сравнимой с некоторыми сталями. При этом они не искрят при ударе — критически важное свойство для инструментов, которые работают во взрывоопасных средах. Бериллиевые бронзы применяют в аэрокосмической технике (высоконагруженные пружинные контакты), на нефтегазовых платформах и в чувствительных датчиках (мембраны, требующие идеальной упругости).

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Медно‑никелевые сплавы: стабильные и не подвержены коррозии

Если к меди добавить никель, получится материал с редким сочетанием свойств: высочайшая коррозионная стойкость, стабильность электрических и механических характеристик при разных температурах и хорошая прочность без потери пластичности.

Среди них выделяют две большие группы. Конструкционные сплавы, такие как мельхиор (медь + никель + железо + марганец, или МНЖМц), подойдут для самых агрессивных сред. Они не боятся морской воды, пароводяных смесей и многих химических реагентов. При циклических нагрузках они не трескаются и не теряют прочности. Поэтому их ставят в теплообменниках, конденсаторных трубках и морских клапанах — везде, где металл постоянно контактирует с коррозийно‑активными средами.

Электротехнические медно-никелевые сплавы с добавкой марганца (константан МНМц, копель МНМц) решают другую задачу: они гарантируют стабильность электрических характеристик. Их сопротивление остается высоким и предсказуемым. Так происходит, потому что никель и марганец сильно искажают кристаллическую решетку меди, затрудняя движение электронов, и это дает высокое исходное сопротивление. Благодаря особому соотношению компонентов температурный коэффициент сопротивления (ТКС) получается очень малым.

Термоэлектрическая разность потенциалов (термо‑ЭДС) таких сплавов меняется строго по заданному закону. Состав и структура сплавов подобраны так, чтобы диффузия атомов и электронные процессы при нагреве шли предсказуемо. Это дает линейную или плавно кривую зависимость ЭДС от температуры. В резисторах, реостатах, измерительных шунтах важно, чтобы сопротивление не менялось от температуры — иначе прибор будет врать.

Как подобрать медный сплав под задачу

Шаг 1. Определяем главную функцию

Задайте себе вопрос: «Что эта деталь должна делать лучше всего?»

- Если должна надежно проводить ток (шина, контакт, проводник), то в первую очередь важна электропроводность. Чистая медь отлично подойдет, но если нужна еще и прочность — смотрим на кадмиевую бронзу или медно‑никелевые сплавы.

- Если деталь работает на износ (втулка, подшипник, направляющая), важна износостойкость. Тут пригодятся оловянные или бериллиевые бронзы — они сами снижают трение и долго не стираются.

- Если среда агрессивна (морская вода, химикаты, пар), главный критерий — коррозионная стойкость. Алюминиевые бронзы и медно‑никелевые сплавы выдержат то, что «съест» обычную сталь.

- Если деталь должна пружинить (контакт, мембрана, рессора), важна упругость и сопротивление усталости. Выбирайте кремнистые и бериллиевые бронзы: они возвращаются в исходную форму даже после тысяч циклов деформации.

Допустим: вам нужен контакт для высокочастотного разъема. Тут главное — стабильная проводимость. Но, если контакт еще и подпружинен, придется помозговать: чистая медь слишком мягкая, а сталь — плохой проводник. Оптимально выбрать бериллиевую бронзу: после термообработки она и проводит ток, и держит форму.

Шаг 2. Оцениваем условия эксплуатации

Теперь смотрим, где и как будет работать деталь.

- Температура. Если узел греется до 300 °C, обычная латунь может «поплыть», а вот хромистая бронза сохранит прочность. Для криогенных применений подбирайте сплавы, которые не теряют пластичность на морозе.

- Среда. Морская вода? Берите алюминиевые бронзы или медно‑никелевые сплавы — они не боятся хлоридов. Агрессивные химикаты? Проверьте стойкость к конкретному реагенту: иногда проще нанести покрытие, чем менять материал.

- Нагрузки. Ударные? Вибрационные? Статические? Для ударных нагрузок нужна вязкость (оловянные бронзы), для вибрации — сопротивление усталости (кремнистые бронзы).

- Трение. Если поверхности скользят друг по другу, важны антифрикционные свойства. Оловянные бронзы сами «смазывают» пару, а бериллиевые дают минимальное искрение в опасных средах.

Например: гребной винт корабля. Среда — соленая вода, нагрузки — ударные и вибрационные, температура — близкая к окружающей. Латунь не выдержит: начнет корродировать и трескаться. А вот алюминиевая бронза отлично подойдет: она и прочна, и устойчива к кавитации, и не магнитится (важно для судов с магнитной защитой).

Шаг 3. Учитываем технологию изготовления

Даже идеальный по свойствам сплав может оказаться непригодным, если его нельзя обработать нужным способом.

- Литье. Если деталь сложная, с тонкими стенками, важна жидкотекучесть сплава. Оловянные бронзы заполняют форму лучше других, а вот бериллиевые требуют специального оборудования (вакуумных или инертно‑газовых плавильных печей, форм с контролируемой атмосферой, систем точного температурного контроля, оборудования для обезвреживания выбросов, специализированных литейных машин).

- Обработка давлением. Для глубокой вытяжки или гибки нужна пластичность. Латуни (особенно томпак) берем, а вот твердые бронзы могут треснуть.

- Резание. Если деталь нужно точить или фрезеровать, важна обрабатываемость. Свинцовые латуни режутся легко, а бессвинцовые аналоги могут портить инструмент.

- Сварка/пайка. Некоторые сплавы плохо свариваются из‑за выгорания легирующих элементов. Медно‑никелевые обычно паяются без проблем, а бериллиевым нужны особые флюсы и режимы.

Если вы проектируете корпус прибора с множеством резьбовых отверстий, вы будете фрезеровать и сверлить деталь. Присмотритесь к латуни ЛС59‑1: она не наматывает стружку, дает чистую поверхность и не тупит инструмент. А вот бериллиевую бронзу брать не стоит: она твердая, режется тяжело, а при нагреве от резания может потерять важные свойства.

Шаг 4. Соотносим с бюджетом

Здесь начинается инженерная дилемма: всегда можно взять «суперматериал», но стоит ли на него тратиться?

- Бериллиевая бронза — прочная и упругая, но дорогая из‑за бериллия и сложной термообработки. Ее оправданно применять там, где цена ошибки вылетает в стратосферу: аэрокосмос, медицина, взрывозащита. Для обычного крепежа возьмите что-то попроще.

- Алюминиевая бронза — золотая середина: прочна, коррозионно‑стойка и дешевле бериллиевой. Подходит для судостроения, тяжелого машиностроения.

- Латунь — бюджетный вариант для массового производства. Она не так прочна, но отлично обрабатывается и выглядит эстетично. Идеальна для фурнитуры, арматуры, декоративных элементов.

Представим, что вам нужны втулки для конвейерной линии. Нагрузка умеренная, среда — сухое помещение. Если нужна прочность на века, подойдет бериллиевая бронза. Но экономически разумнее взять латунь Л63: она дешевле в несколько раз, вполне справится с задачей, и ее легко заменить при износе.

Будущее медных сплавов

Медные сплавы со временем становятся всё круче. Например, с помощью порошковой металлургии уже сейчас создают детали, которые в разных зонах ведут себя по-разному. В одном месте металл очень твердый и выдерживает абразивный износ, в другом — упругий, чтобы гасить вибрации, в третьем — отлично проводит ток. Один компонент отвечает за прочность, другой — за пластичность, третий — за электропроводность. Так, в аэрокосмической отрасли тестируют валы, которые в местах трения почти не изнашиваются, а в зонах изгиба не ломаются.

Другой тренд — бессвинцовые латуни. Экологические нормы ужесточаются, поэтому токсичный свинец постепенно уходит из сантехники, электроники, бытовой техники. Например, в современных водопроводных фитингах уже используют бессвинцовые аналоги. Они не выделяют вредных веществ, при этом держат давление и служат десятилетиями.

А теперь — самое экстремальное: медные матричные композиты. В медную основу добавляют керамические частицы (например, оксид алюминия или карбид кремния). Благодаря этому материал проводит ток почти как чистая медь, отводит тепло даже при +600 °C и сопротивляется износу в десятки раз лучше традиционных бронз.

Такие композиты применяются в гиперзвуковых двигателях (там высокие температура и нагрузки), в плазменных установках (обычный металл бы расплавился), в системах термоядерного синтеза (здесь каждый миллиметр материала работает на пределе).

При выборе сплава инженер обязательно должен учитывать, какую нагрузку выдержит деталь, как она поведет себя при перепадах температур, можно ли ее эффективно изготовить, укладывается ли стоимость в бюджет. Тогда производство получит весомое конкурентное преимущество — изделия будут служить дольше, весить меньше, выглядеть лучше и стоить оправданно.