Инструментальная сталь D2 заслуженно считается промышленным стандартом для изготовления вырубных матриц и промышленных ножей. Благодаря высокой концентрации карбидов она сохраняет остроту кромки в условиях интенсивного трения. Узнайте, как правильно обрабатывать этот металл и в каких режимах эксплуатации он показывает максимальную эффективность.

Разработка деталей и инструментов для тяжелых режимов требует сплава, который держит кромку при интенсивном износе, не скалывается под ударами и не ржавеет в цеховых условиях. Сталь D2 — проверенный выбор для таких задач.

Она представляет собой оптимальный баланс характеристик: по насыщенности карбидами и сопротивлению износу обходит низколегированные сплавы, например, 9ХС, а по цене и стабильности после воздушной закалки заметно выигрывает у быстрорезов типа Р18. Благодаря своим свойствам D2 отлично подходит для вырубных матриц — там ресурс инструмента оказывается выше, чем у многих аналогов.

В профессиональной среде D2 часто называют «полунержавейкой». По стандартам ASTM A681-24 и DIN 1.2379 (X153CrMoV12) она содержит около 12% хрома. Этого количества недостаточно, чтобы считаться полноценной нержавеющей сталью, но хватает на пассивирующую пленку, которая защищает от влаги и смазок. В России ближайший аналог — Х12МФ (ГОСТ 5950-2000), но D2 чаще хвалят за чистоту и предсказуемость термообработки.

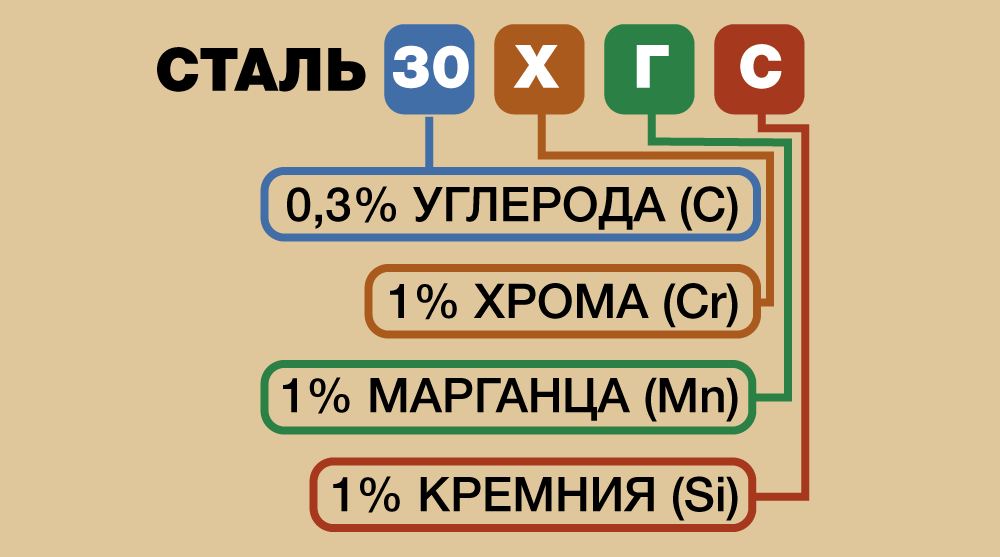

Химический состав: расшифровка формулы прочности

В основе марки лежит выверенное сочетание элементов:

- Углерод (1,4–1,6%) — фундамент прочности. Он образует сложную сеть карбидов, которые «держат» структуру после термички.

- Хром (11–13%) — обеспечивает коррозионную стойкость за счет пассивирующего слоя. В D2 большая часть хрома связана в карбиды (Cr₇C₃, Cr₂₃C₆), поэтому в самой металлической матрице его остается недостаточно для полноценной «нержавейки». Это осознанный компромисс ради абразивной устойчивости.

- Молибден (0,7–1,2%) — увеличивает глубину прокаливаемости и нивелирует риск развития отпускной хрупкости. Он также поддерживает теплостойкость: режущая кромка не «поплывет» при интенсивном трении.

- Ванадий (0,7–1,1%) — работает как «измельчитель». Формирует сверхтвердые карбиды VC, которые не дают зерну металла разрастаться при нагреве. Это влияет на чистоту реза и длительность удержания заточки.

- Марганец (0,2–0,6%) — структурный модификатор, способствует получению более мелкозернистой и однородной микроструктуры сплава. Эффективно связывает вредную серу в сульфиды и предотвращает хрупкость.

- Кремний (0,1–0,6%) — работает как технологический стабилизатор. Очищает структуру от микропримесей кислорода и повышает предел текучести сплава.

| Элемент | Содержание (%) | Роль в сплаве |

| Углерод (C) | 1,40–1,60 | Обеспечивает высокую твердость и основу для формирования карбидной фазы |

| Хром (Cr) | 11,00–13,00 | Повышает сопротивление коррозии и износу |

| Молибден (Mo) | 0,70–1,20 | Улучшает прокаливаемость и препятствует хрупкости при отпуске |

| Ванадий (V) | 0,50–1,10 | Измельчает зерно и формирует сверхтвердые включения для длительного удержания заточки |

| Марганец | 0,10–0,60 | Увеличивает предел упругости и служит раскислителем, стабилизируя структуру металла |

| Кремний | 0,10–0,60 | Связывает серу, способствует глубокой прокаливаемости и упрочнению матрицы |

Компоненты стали D2 и их функции

Главный козырь D2 — огромный объем первичных карбидов (от 12% до 18%). Именно этот «внутренний скелет» делает сталь практически невосприимчивой к износу при производстве сложных вырубных инструментов.

Структура и основные свойства: что дает карбидная сетка

Инструментальная сталь D2 ценится в металлообработке за сочетание твердости и способности держать геометрию. Высокое содержание хрома и углерода формирует специфическую структуру, которая определяет эксплуатационный ресурс готового изделия.

Предельная твердость

После правильной термообработки сталь достигает твердости 60–62 HRC. В процессе закалки молибден и ванадий помогают структуре превратиться в прочную мартенситную основу с вкраплениями сверхтвердых карбидов. Благодаря этому режущая кромка остается острой, даже если инструмент работает в режиме постоянного трения. Это крайне важно для вырубных штампов и ножей по металлу.

Стойкость к износу

По показателям износостойкости D2 считается лидером среди классических марок. Обилие твердых карбидов типа M7C3 создает надежный барьер против истирания. Это позволяет деталям служить в разы дольше аналогов из менее легированных сплавов, особенно при резке материалов, которые быстро стачивают обычный инструмент.

Прочность на сжатие и стабильность

Плотная структура стали отлично сопротивляется деформации под большим давлением. Это делает D2 идеальным материалом для пуансонов и нагруженных пресс-форм. Еще один плюс — высокая размерная точность. Закалка на воздухе гарантирует, что деталь не «поведет» и она сохранит свою геометрию. Это позволяет доводить сложные детали до финиша с минимальными припусками на шлифовку.

Ударная вязкость

Стойкость к ударам заметно ниже, чем у вязких сталей A2 или S7. Из-за большого количества карбидов материал может быть хрупким: при резких динамических нагрузках на кромке появляются микротрещины или сколы. Именно поэтому D2 лучше не использовать в инструментах для тяжелой ударной рубки, а отдавать предпочтение режимам чистовой или получистовой вырубки.

Стабильность при закалке

D2 ценится за предсказуемость в печи. Благодаря охлаждению на воздухе внутренние напряжения минимальны, поэтому риск коробления деталей сложной формы практически равен нулю. Такая стабильность позволяет доводить сложные узлы до финиша с ювелирной точностью, не опасаясь, что после термички деталь уйдет в брак из-за поводки.

Коррозионная стойкость

Сопротивление коррозии у D2 считается условным. Хотя 12% хрома в составе защищают металл значительно лучше, чем обычную «углеродку», сталь все еще подвержена питтингу во влажной среде. В цеховой практике рекомендуется использовать защитные покрытия или тонкий слой консервационной смазки при хранении оснастки.

Термообработка стали D2 как инструмент управления свойствами

D2 — сталь с характером. Ее предсказуемость в работе напрямую зависит от того, насколько точно соблюдена технология.

Подготовка и мехобработка

Подготовку стали D2 начинают со сфероидизирующего отжига, который преобразует структуру в зернистый перлит. Заготовка становится мягче, ее легче обрабатывать, а инструмент служит дольше.

После черновой обработки выполняют низкотемпературный отжиг при 650 °C. Это снимает остаточные напряжения в металле и гарантирует, что деталь не «поведет» при основной закалке.

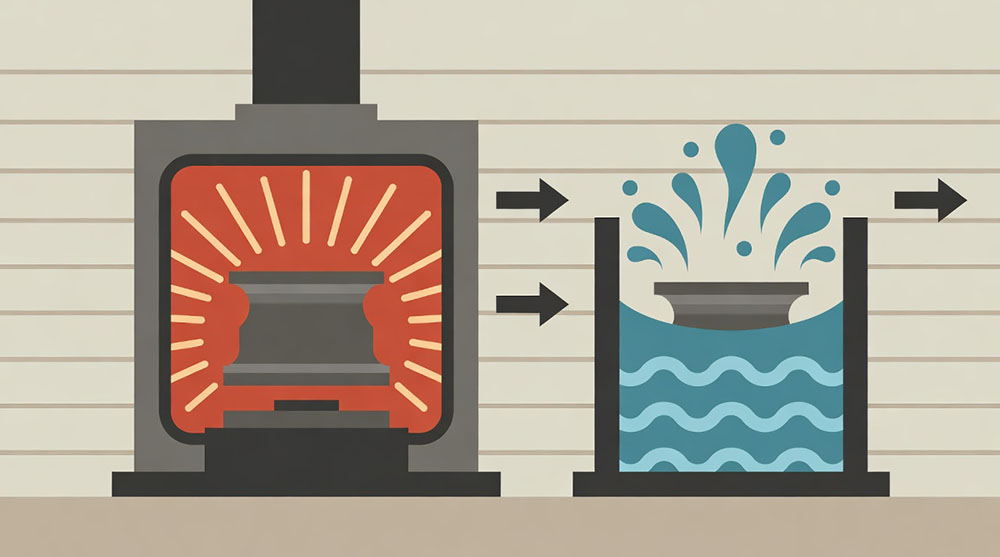

Закалка

Процесс начинается с равномерного нагрева до 1020–1050 °C. Здесь важно выдержать время: недогрев не позволит легирующим элементам полностью перейти в раствор, и сталь «не доберет» твердость. Перегрев приведет к росту зерна и хрупкости. Охлаждение на спокойном воздухе или в ступенчатых ваннах позволяет снизить риск коробления и избежать микротрещин. На этапе последующего отпуска опытные термисты используют специальные зажимные приспособления — оправки — для окончательного исправления геометрии. Такой подход гарантирует получение изделия с минимальными отклонениями от чертежа.

Отпуск и вторичная твердость

Для стали D2 используют двойной или даже тройной отпуск. При нагреве до 480–540 °C структура металла готовится к превращению остаточного аустенита в мартенсит, которое окончательно происходит уже во время охлаждения. Именно этот процесс дает нужный всплеск вторичной твердости. Многократная термообработка снимает внутренние напряжения и гарантирует точность размеров детали при эксплуатации.

Структура и ресурс

Параметры термообработки формируют конечные свойства сплава. Закалка с последующим низким отпуском обеспечивает пиковую твердость, но требует строгого соблюдения регламента: перегрев ведет к росту зерна, что провоцирует хрупкость и выкрашивание кромок. Точно выдержанный цикл позволяет стали D2 превосходить конкурентов за счет удачного сочетания хрома и молибдена в составе. В итоге оснастка получает солидный запас прочности, который позволяет ей работать долго даже в жестких условиях.

Обрабатываемость: сложности и рекомендации

Обратная сторона феноменальной износостойкости стали D2 — капризность в обработке.

Механическая обработка в отожженном состоянии

Хотя отожженная заготовка кажется мягкой (около 250 HB), первичные карбиды хрома внутри нее быстро «съедают» режущую кромку. Чтобы инструмент не тупился мгновенно, выбирайте мелкозернистые твердые сплавы с покрытиями типа TiAlN или AlTiN.

Оптимальные режимы

- Скорость резания (Vc): 80–100 м/мин;

- Подача (fz): 0,08–0,15 мм/зуб.

На что обратить внимание

Не экономьте на СОЖ. Работа «насухую» вызывает наклеп — поверхность становится сверхтвердой, и каждый следующий проход усложняется. Процесс требует больших усилий, поэтому используйте только жесткую оснастку и мощные станки.

Давайте знакомиться

Наш Telegram-канал — это живой блог, где пишет вся команда проекта. У постов есть авторы, и эти авторы будут рады вашим комментариям.

Тонкое шлифование

Главный враг при шлифовке D2 — ее низкая теплопроводность. Сталь плохо отводит тепло, поэтому малейший перегрев приводит к прижогам и микротрещинам.

Выбор абразива

Лучше всего работают круги из эльбора (CBN) или керамического оксида алюминия с высокопористой структурой. Это обеспечивает эффективный вынос стружки и дополнительное охлаждение воздухом в зоне контакта..

Технология

Подавайте охлаждающую жидкость обильно и под давлением. Избегайте «выхаживания» без подачи — это может перегреть и отпустить закаленный слой. Правильный подход позволяет стабильно получать чистоту поверхности Ra 0,4–0,2 мкм без потери прочности инструмента.

Электроэрозионная обработка (ЭЭО)

Электроэрозия используется, когда нужно создать сложную геометрию в уже закаленной детали (58–62 HRC). Проволочная вырезка дает точность до ±0,005 мм, чего практически невозможно добиться обычным фрезерованием.

Важный нюанс

После искрового разряда на поверхности остается так называемый «белый слой». Это измененная структура металла, которую нужно обязательно сполировать. Если ее оставить, при ударных нагрузках в этом месте быстро появятся трещины.

Когда применять

Метод низкопроизводительный, поэтому его применяют только для формирования ответственных контуров, где механические способы бессильны.

Области применения: где D2 вне конкуренции

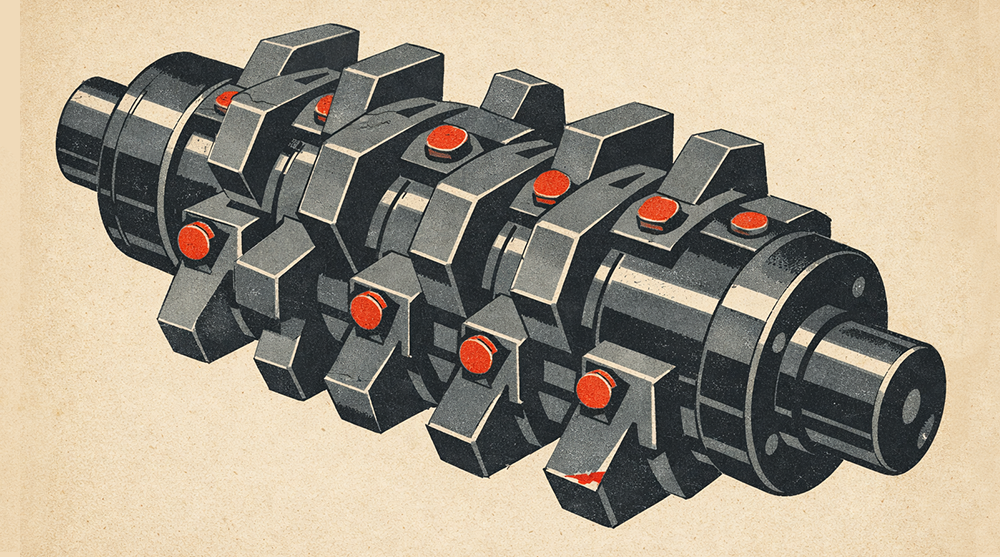

Оснастка для холодной обработки

В штамповочном производстве D2 — безусловный лидер. Она идеально подходит для вырубных и формовочных штампов, которые работают с листовым металлом или полимерами. Закалка до 58–61 HRC позволяет матрицам и пуансонам выдавать огромные тиражи и при этом сохранять проектную геометрию. Это важное качество, например, для серийного выпуска автокомпонентов, где простой линии из-за затупившегося инструмента стоит очень дорого.

Промышленные ножи и измельчители

Режущий инструмент из этого сплава славится своей «живучестью».

- Гильотинные ножи для резки картона и пластика годами работают без переточки.

- Ножевые валы в перерабатывающей промышленности справляются даже с абразивными материалами.

- Дробильные ножи служат в разы дольше аналогов из простых конструкционных сталей, что серьезно экономит бюджет на обслуживание техники.

Детали, работающие на износ

D2 часто применяют там, где важна стойкость к трению. Направляющие планки, оси и упорные центры из этого сплава десятилетиями держат точность в станках с ЧПУ. В отличие от сырых материалов, закаленная D2 отлично сопротивляется появлению задиров и царапин на рабочих поверхностях.

Ролики для прокатных станов

При производстве тонколистового проката ролики и валки из D2 обеспечивают идеальное качество поверхности. Стабильная структура стали гарантирует, что на готовом листе не будет бликов или микродефектов, которые часто возникают при использовании менее стабильных сплавов.

Когда D2 — не лучший выбор

Несмотря на универсальность, у этой стали есть свои ограничения, о которых важно помнить:

- Ударные нагрузки

Из-за высокой твердости D2 довольно хрупкая. Если планируется работа кувалдой или мощные удары по зубилу, лучше выбрать более вязкие S7 или A2.

- Перегрев

Если инструмент в работе разогревается выше 425 °С, сталь начинает «отпускаться» — стремительно терять свою твердость. Для скоростной обработки алюминия лучше взять быстрорез (HSS), который не боится температуры.

- Коррозия

Хрома в ней много, но до полноценной нержавейки D2 не дотягивает. В соленой или кислотной среде она быстро покроется питтингом.

- Трудная обработка

Из-за высокой плотности карбидов ванадия и хрома сталь тяжело поддается заточке и шлифовке. Для работы с ней требуются качественные абразивы и опытные руки. D2 может образовывать «апельсиновую корку» при чрезмерной полировке — это ограничивает ее применение в изделиях с зеркальной поверхностью.

Сравнение с аналогами

D2 или A2

Если сравнивать D2 с инструментальной сталью A2, то первая однозначно выигрывает в стойкости к истиранию. Благодаря карбидам в структуре, режущая кромка штампа из D2 держится намного дольше. Еще один плюс — отличная прокаливаемость: при закалке на воздухе детали почти не деформируются, что спасает сложную оснастку от поводки.

Но A2 лучше переносит ударные нагрузки, реже выкрашивается и легче поддается механической доводке и шлифовке.

D2 или M2

При обычной температуре D2 часто обходит быстрорежущую сталь M2 (наш аналог — Р6М5, ГОСТ 19265-73) по стабильности формы и долговечности заточки, особенно если работать с такими абразивами, как армированный пластик.

Но как только дело доходит до высоких температур, M2 становится незаменимой. За счет вольфрама она сохраняет твердость даже при нагреве выше 500 °C. Это необходимо для скоростного фрезерования, где обычная инструментальная сталь мгновенно «отпускается» и теряет твердость.

D2 или порошковые стали (CPM D2)

Порошковая металлургия дала классическому составу D2 второе дыхание. В обычном литье всегда есть риск появления грубой карбидной сетки, а порошковый метод создает идеально ровную микроструктуру. В итоге ударная вязкость вырастает, а заточка становится предсказуемой. Если на матрице из обычной D2 зуб может внезапно выкрошиться, то порошковый аналог работает стабильно даже в жестких режимах.

D2 или 440С

В «сухих» задачах D2 уверенно обходит нержавейку 440С, так как ее карбиды лучше сопротивляются износу. Но у D2 есть слабое место — она может ржаветь. Большая часть хрома в ней связана в карбиды и не защищает поверхность. Для пищевого оборудования или работы во влажной среде лучше выбрать 440С. Она содержит 17% свободного хрома и обеспечивает ту чистоту и коррозионную стойкость, которой инструментальной стали не добиться без защитных покрытий.

Таблица сравнения D2 с аналогами и сферы их применения

| Марки стали | Преимущества и недостатки | Области применения |

| D2 vs A2 | D2: Выше износостойкость и прокаливаемость.A2: Лучше держит удар, реже колется и легче шлифуется. | D2: Сложные вырубные штампы.A2: Пуансоны и инструменты с ударной нагрузкой. |

| D2 vs M2 (Р6М5) | D2: Стабильнее в абразивных средах при низких температурах.M2: Выдерживает нагрев выше 500 °C (красностойкость). | D2: Вырубка пластиков, холодная формовка.M2: Фрезы, сверла, высокоскоростная резка. |

| D2 vs CPM D2 (Порошок) | D2: Дешевле в закупке.CPM D2: прочнее на излом, структура однородная, без «сюрпризов» при заточке. | D2: Простые серийные детали.CPM D2: Высоконагруженные матрицы, ответственные прототипы. |

| D2 vs 440C | D2: Дольше держит кромку в сухих условиях.440C: Полная защита от коррозии, но хуже сопротивляется износу. | D2: Промышленная оснастка.440C: Пищевое оборудование, медицина, работа в воде. |

Эта марка — признанный эталон износостойкости. Большое количество карбидов хрома в составе создает надежный барьер против абразивного износа. В серийном производстве штампов ее ценят за стабильность: при закалке сталь почти не ведет. Это позволяет оставлять минимальные припуски на финишную шлифовку и точно выдерживать сложный профиль пуансонов. По ресурсу D2 успешно конкурирует с дорогими сплавами и обеспечивает оптимальную себестоимость готового изделия.

Главный минус стали — грубая карбидная сетка, из-за которой металл часто выкрашивается при ударных нагрузках. Инструментальщикам важно помнить, что обрабатывать ее непросто даже в отожженном состоянии: фрезы и сверла быстро тупятся о твердые включения в структуре.

Если для ваших задач критична ударная вязкость или нужна идеальная чистота поверхности, лучше перейти на порошковые аналоги, например, CPM D2. Благодаря мелкому зерну «порошок» лишен хрупкости обычного литья и гораздо легче поддается финишной доводке.